Спосіб прокатування плоских заготовок

Номер патенту: 23203

Опубліковано: 19.05.1998

Автори: Мовшович Вілорд Соломонович, Котькорло Володимир Маркович, Богатирь Віктор Петрович, Калабухов Віктор Іванович, Васильєв Олександр Геннадійович, Ксензук Феофан Андрійович, Ситий Володимир Іванович, Прокопенко Едуард Васильович, Маслов Василь Олександрович, Ніколаев Віктор Олександрович, Дишлевич Ігор Йосипович, Штехно Олег Миколайович, Тилик Василь Трохимович

Формула / Реферат

Способ прокатки плоских заготовок, включающий обжатие исходных слябов в нескольких проходах в вертикальных и горизонтальных валках стана слябинг с неравномерным обжатием по проходам, отличающийся тем, что бездефектный конец слитка прокатывают передним в начале в паре вертикальные валки - горизонтальные валки, а дефектный конец при реверсе валков в паре горизонтальные валки - вертикальные валки и при этом обжатие по ширине слитка (раската) в этом проходе составляет 0,28-1,08 от обжатия слитка (раската) в предыдущем проходе.

Текст

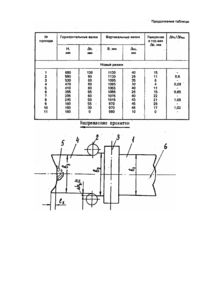

Изобретение относится к прокатному производству, в частности к прокатке плоских заготовок (слябов) на стане слябинге. Известен способ прокатки на слябинге, в котором прокатку заканчивают обжатием в вертикальных валках, раствор которых постепенно увеличивают до требуемой конечной ширины слябов, так, что за 2-5 проходов до окончания прокатки раствор валков был на 3-7%, а в предпоследнем проходе в вертикальных валках на 1-2% меньше требуемой конечной ширины сляба, при этом в последнем проходе в горизонтальных валках обжатие производят на 15-20% [Aвт.св. CCCP № 703163. опублик. 1979]. Недостатком этого способа является наличие дефектов структуры металла "рыбий хвост". Объясняется это тем, что при рекомендуемом режиме деформации увеличивается суммарное обжатие в вертикальных валках, т.е . по ширине сляба, которое в свою очередь увеличивает общую длину концевого наката. Наиболее близким к предлагаемому является техническое решение [Николаева В.А. и др. Влияние профилировки валков слябинга на технологические параметры прокатки. - Изв. вузов: Черная металлургия. 1981. - № 7. - С.49]. В этом способе прокатки плоских заготовок, включающем обжатие исходных слябов в нескольких проходах в вертикальных и горизонтальных валках с неравномерным обжатием по проходам слитки подают в стан (в первом и последующем нечетных проходах) меньшим сечением вперед. В слитках кипящей и полуспокойной стали меньшему сечению соответствует головной дефектный участок с усадочной раковиной (рыхлостью). Недостатком этого способа является наличие дефектов структуры металла в виде усадочной рыхлости (раковины) на конце головной части слитка, что обусловливает образование дефекта в виде "рыбьего хвоста". Образованию "рыбьего хвоста" на головном дефектном участке раската способствует меньшее обжатие вертикальными валками в нечетных проходах по сравнению с обжатием в четных проходах. По данным практики, обжатие вертикальными валками в четных проходах в 1,4-2,66 раза выше, чем в нечетных проходах. Вследствие неравномерности течения металла по ширине раската, образования прикромочных наплывов по высоте раската, попятного течения металла при дальнейшей прокатке в нечетных проходах имеет место большая вытяжка краевых участков раската и образование дефекта в виде "рыбьего хвоста", на тонком переднем конце. Кроме того, при обжатии в валках дефектного головного участка вследствие меньшей плотности усадочной рыхлости вытяжка металла в центральной части будет меньше, чем на краях. Чем больше обжатие в вертикальных валках в че тных проходах, тем выше неравномерность вытяжки металла по ширине. Это также способствует образованию "рыбьего хвоста" на дефектном конце головной (тонкой) части слитка. Следовательно, прокатка слябов при задаче слитка головной дефектной частью в первую очередь в вертикальные валки приводит к повышенному расходу металла за счет образования длинного "рыбьего хвоста". В основу изобретения поставлена задача усовершенствования способа прокатки плоских заготовок, в котором изменением последовательности и интенсивности обжатий в вертикальных и горизонтальных валках обеспечивается уменьшение дефектов структуры металла и за счет этого повышается качество плоской заготовки. Решение задачи обеспечивается тем, что в способе прокатки плоских заготовок, включающем обжатие исходных слябов в нескольких проходах в вертикальных и горизонтальных валках стана слябинг с неравномерным обжатием по проходам и при этом бездефектный конец слитка прокатывают передним в начале в паре вертикальные валки - горизонтальные валки, а дефектный конец при реверсе валков в паре горизонтальные валки - вертикальные валки, а обжатие по ширине слитка (раската) в этом проходе составляет 0,28-1,08 от обжатия слитка (раската) в предыдущем проходе. Уменьшение длины "рыбьего хвоста" в предлагаемом способе обусловлено изменением положения дефективного конца раската и режима деформации вертикальными валками, что в совокупности обусловливает получение дефекта. При этом, чем больше деформация вертикальными валками в четных проходах тем больше величина краевых наплывов на горизонтальных поверхностях раската и тем больше удлинение краевых участков раската в горизонтальных валках в последующи х нечетных проходах (Николаев В.А. и др. Влияние параметров деформации на размеры фигурных концов раската. - Изв.вуз.: Черная металлургия. - 1982. - № 7. - С.74). Действительно, при существующей те хнологии величина обжатия вертикальными валками в четных проходах значительно ив 1,4-2,66 превышает обжатие в нечетных проходах. Так, в проходе 1 величина обжатия вертикальными валками составляет ΔhВ=40 мм, а в че тном проходе 2 - ΔhВ = 56мм (таблица). В четном проходе 2 увеличение обжатия Δhв обусловлено уменьшением ширины раската с В=1130 мм до В-1100 мм и устранением уширения в 1-м и 2-м проходах в сумме Δb=26 мм. Вследствие этого на горизонтальных поверхностях раската образуются значительные краевые наплывы, наличие которых в последующем 3-м проходе обусловливает увеличение вытяжки краевых участков по сравнению с вытяжкой центральных участков ширины раската. Этому также способствует наличие неплотности центральной части раската за счет усадочной рыхлости и отсутствия на этом участке достаточной вытяжки металла. Согласно предлагаемому режиму деформации, в четных проходах уменьшают величины обжатий ΔhВ вертикальными валками в четных проходах, которые составляют 0,28-1,08 от обжатия в нечетных проходах. Так, во 2-м проходе обжатие составляет всего ΔhВ=26 мм. При этом суммарное обжатие в 1-м и 2-м проходах •уменьшают с ΔhВ=96 мм до ΔhВ= 66 мм. Это обусловливает снижение краевых наплывов на горизонтальных поверхностях раската и уменьшение неравномерности вытяжки по ширине раската. Аналогичные закономерности имеют место и в последующих парах проходов. Кроме того, уменьшение обжатия ΔhВ вертикальными валками при движении в их направлении дефектного конца раската уменьшает попятное течение металла на краевых участках в направлении дефектного конца и уменьшение "рыбьего хвоста". Так, при движении дефектного конца к вертикальным валкам, при существующем режиме ΔhВ=56 мм (2-й проход), а в предлагаемом режиме ΔhВ=35 мм (3-й проход). Отмеченные достоинства предлагаемого режима деформации обеспечивают уменьшение дефектного конца и расхода металла. На чертеже представлена схема прокатки сляба (1, 4) на стане, имеющем вертикальные 2 и горизонтальные 3 валки. В нечетном (первом) проходе слиток кипящей или полуспокойной стали задают в вертикальные валки бездефектным концом 6 (утолщенной частью) с обжатием ΔhВ (где ΔhВ - абсолютное обжатие в вертикальных валках). После выхода из вертикальных валков слиток обжимается в горизонтальных валках с обжатием Δh. При этом ширина раската возрастает на величину ΔhВ (где ΔhВ - уширение раската при прокатке в горизонтальных валках в нечетном проходе). В четном проходе (при реверсе валков стана) раскат задается дефектным концом 5 вначале в горизонтальные валки, где получает уширение Δb и ширину на выходе из горизонтальных валков, равную b2=b1+ bн= Δbr. а затем в вертикальные валки, где обжимается до ширины b3. При этом суммарное обжатие в вертикальных валках оказывается равным ΔhВ= Δbн+Δbr, что существенно превышает величину обжатия ΔhВн в вертикальных валках в нечетном проходе. По данным практики (таблица) отношение ΔhВ/Δвн =1,4-2,66. Здесь b1, b2 и b3 - соответственно ширина полосы исходная для четного прохода, ширина полосы после выхода из горизонтальных валков и ширина полосы после обжатия в вертикальных валках: Δbr - уширение металла в горизонтальных валках в четном проходе. При прокатке по предлагаемому режиму обеспечено уменьшение обжатия вертикальными валками в четных проходах при изменении направления движения дефектного конца в нечетных и четных прохода х на противоположное. За счет уменьшения соотношения обжатия ΔhВ/ΔhВн до 0,28-1,08 обеспечено снижение длины "рыбьего хвоста" I x с 250-350 мм до 50-80 мм. Предлагаемый способ прокатки слябов (плоских заготовок) по данным опытных прокаток обеспечивает снижение расхода металла в обрезь на 1,5-2% за счет уменьшения длины "рыбьего хвоста".

ДивитисяДодаткова інформація

Автори англійськоюDyshlevych Ihor Yosypovych, Tylyk Vasyl Trokhymovych, Shtekhno Oleh Mykolaiovych, Sytyi Volodymyr Ivanovych, Movshovych Vilord Solomonovych, Kalabukhov Viktor Ivanovych, Prokopenko Eduard Vasyliovych, Vasyl’iev Oleksandr Hennadiiovych

Автори російськоюДишлевич Игорь Иосифович, Тылык Василий Трофимович, Штехно Олег Николаевич, Сытый Владимир Иванович, Мовшович Вилорд Соломонович, Калабухов Виктор Иванович, Прокопенко Эдуард Васильевич, Васильев Александр Геннадиевич

МПК / Мітки

МПК: B21B 1/22

Мітки: заготовок, прокатування, плоских, спосіб

Код посилання

<a href="https://ua.patents.su/3-23203-sposib-prokatuvannya-ploskikh-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування плоских заготовок</a>

Попередній патент: Мікробіологічний реактор

Наступний патент: Спосіб очищення стоків тваринницьких комплексів і пристрій для його здійснення

Випадковий патент: Спосіб виготовлення електроду