Спосіб прокатки товстих листів

Номер патенту: 24902

Опубліковано: 06.10.1998

Автори: Руденко Євген Олексійович, Коновалов Юрій В'ячеславович, Повар Володимир Борисович

Формула / Реферат

Способ прокатки толстых листов, включающий поперечные проходы на угол при разбивке ширины и дальнейшую прокатку, отличающийся тем, что в четырех первых поперечных проходах на угол поочередно обжимают угловые участки сляба путем прерывания прокатки в каждом поперечном проходе при входе в валки 0,45 - 0,55 длины передней грани сляба, затем производят продольные проходы и дальнейшую прокатку до получения заданных размеров листа.

Текст

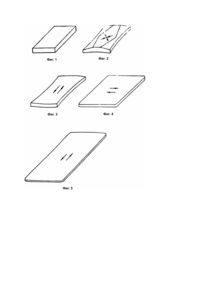

Изобретение относится к металлургии, в частности, к производству толстолистового прокатки "захват и возврат", улуката на реверсивных станах. Известен способ прокатки слябов, получивший название "захват и возврат" (Метод прочищающий прямоугольную форму прокатываемого сляба / Канари Т., Катаока К. и др. // Кавасаки Сэйтэцу тихо. - 1981. - №3. - С.34 43), заключающийся в том, что в начальной стадии, с помощью горизонтальных валков, на концах раската формируют скосы путем прерывания процесса прокатки в начале прохода, а затем производится докатка до заданной толщины. Способ позволяет несколько снизить величину обрези, что, однако, достигается главным образом за счет уменьшения глубины закатов, а образование расположенных таким образом скосов лишь частично влияет на формоизменение и не позволяет получать оптимальную прямоугольную форму раскатов в плане. Известен также способ прокатки толстых листов, согласно которому для снижения расхода металла на обрезь, за счет получения прямоугольной формы раската, прокатку в поперечных черновых проходах осуществляют с диагональной задачей раската под заданным углом Q и сменой диагонали после двух смежных реверсивных проходов (Руденко Е.А. Металлосберегающая технология прокатки толстых листов // Металлургическая и горнорудная промышленность. - 1995. - №1. - С.28 30. Прототип). При этом суммарное относительное обжатие за два смежных реверсивных прохода на одну диагональ eсм, составляет 0,2 - 0,25, а величина угла задачи Q определяется по формуле: Общими признаками прототипа и предлагаемого способа является то, что при прокатке толстых листов на стадии разбивки ширины производят поперечные проходы с задачей раската на угол и последующую прокатку до получения заданных геометрических размеров листа. Недостатком известного способа является принципиальная невозможность при прокатке на угол получить раскат с прямолинейными или вогнутыми боковыми гранями. Стороны задней части раската после углового прохода получаются выпуклыми, углы раската после этапа разбивки ширины - тупыми, лучи которых криволинейны, а вершины теряют правильную форму и приблизительно описываются некоторым радиусом. Устранить этот дефект угловых участков раската при дальнейшей прокатке практически невозможно. Выпуклость по ширине, в результате поперечных проходов с задачей сляба на угол, можно только снизить путем оптимального выбора угла задачи, чередования диагоналей, величины суммарного и частных обжатий в этих проходах. В основу изобретения поставлена задача усовершенствования методов производства толстого листа путем максимального приближения к прямоугольной форме в плане готовых раскатов, обеспечивая тем самым уменьшение расходного коэффициента посредством снижения боковой и торцевой обрези. Предлагаемый способ включает поперечные проходы на угол при разбивке ширины, причем в четырех первых поперечных проходах на угол поочередно обжимают угловые участки сляба путем прерывания прокатки в каждом поперечном проходе при входе в валки 0,45 - 0,55 длины передней, по направлению прокатки, грани сляба, затем производят продольные проходы и дальнейшую прокатку до получения заданных размеров листа. Указанные состав и последовательность выполнения операций, а также технологические параметры обуславливают наличие в предлагаемом техническом решении отличительных от прототипа признаков. Причинно-следственная связь между совокупностью существенных признаков и достигаемым техническим результатом при осуществлении предлагаемого способа заключается в следующем. Исключить образование выпуклых боковых и вогнутых торцевых граней в обычных поперечных пропусках вследствие неравномерности вытяжек по центру и краям увеличенного уширения на угловых участках можно путем придания слябу исходной компенсирующей вогнутости боковых граней и выпуклости поперечного сечения. Задача сляба на каждый угол и локальные обжатия угловых участков сляба путем прерывания прокатки в первых четырех поперечных проходах обеспечат получение вогнутых по ширине и выпуклых по толщине широких граней, позволят получить раскат с острыми углами в плане, лучи которых будут прямолинейны, что обеспечит при дальнейшей прокатке лучшую выполняемость контура раската. Последующие продольные проходы предназначены для выравнивания толщины и получения рациональной формы раската, обеспечивающей при дальнейшей прокатке получение прямоугольной формы в плане необрезного листа. В каждом поперечном проходе на угол прокатка должна прерываться в момент входа в валки 0,45 - 0,55 длины передней боковой грани сляба, что обеспечит получение симметричной формы раската в плане после угловых задач и исключит возможное образование при последующих обычных проходах местных выпуклостей на границах смежных угловых участков в местах соприкосновения линий контакта валков с раскатом. При прерывании прокатки в момент входа в валки менее 0,45 длины передней боковой грани сляба раскат после завершения стадии разбивки ширины приобретает сложную форму с двусторонними локальными выпуклостями посередине длины, а в случае прерывания прокатки при входе в валки более 0,55 длины передней боковой грани сляба локальные выпуклости образуются в центре торцевых граней раската, что в обоих случаях приведет в конечном итоге к искажению прямоугольной формы готового необрезного листа. На фиг.1 - 5 показаны формы сляба и раскатов в плане на разных стадиях прокатки: на фиг.1 - прямоугольная форма исходного сляба; на фиг.2 - форма сляба с локально обжатыми угловыми участками (после первых четырех прерванных поперечных проходов с задачей сляба на угол); на фиг.3 - форма раската после одного-двух продольных проходов, выравнивающих толщину по длине и ширине; на фиг.4 - форма раската после разбивки ширины (после обычных поперечных проходов); на фиг.5 форма готового необрезного листа. Техническая сущность реализации предлагаемого способа заключается в следующем. Исходный сляб с прямоугольной формой широких граней в плане (фиг.1) в первых четырех поперечных проходах задают на каждый угол сляба под углом к линии прокатки. Производят локальные обжатия угловых участков сляба путем прерывания каждого поперечного прохода в момент входа в валки 0,45 - 0,55 длины передней, по направлению прокатки, грани сляба, реверсирования валков, поворота и задачи сляба на очередной угол. На фиг.2 показана форма сляба после локального обжатия угловых участков: вогнутые длинные и короткие узкие грани, выпуклые по толщине широкие грани (стрелками на фиг.2 и следующих фигурах показаны направления проходов). Спрофилированный сляб кантуют на 90° и производят продольные реверсивные проходы (фиг.3). Суммарное обжатие выбирают из условий выравнивания толщины по длине и ширине раската и(или) получения заданной ширины раската (при поперечной схеме прокатки). Следует отметить, что после поперечных проходов на угол, число последующих продольных пропусков рекомендуется брать четным (два) для получения одинаковой симметричной формы противоположных торцевых граней. После продольных проходов раскат кантуют на 90° и производят ряд обычных (соосных с линией прокатки) поперечных проходов до получения заданной ширины раската (при продольной схеме) или заданной толщины готового листа (при поперечной схеме прокатки). В результате получают раскат или готовый лист с формой в плане близкой к прямоугольной (фиг.4). При продольной схеме прокатку заканчивают продольными проходами до получения заданной толщины (фиг.5). Пример. В лабораторных условиях выполнили моделирование прокатки сляба из углеродистой стали на толстолистовом стане с масштабом моделирования 1 : 10. Провели сопоставимые прокатки двух серий пластилиновых образцовслябов с размерами Hc ´ Bc ´ Lc = 20 ´ 65 ´ 100мм на лист толщиной 3мм и шириной 160мм. Прокатку выполнили по продольной схеме (с разбивкой ширины в поперечных проходах). Все образцы первой серии прокатали по известному способу. Сначала выполнили продольной проход (протяжку) с обжатием 2,5мм, затем раскат кантовали на 90° для последующей уширительной прокатки. Предварительно установили величину суммарного относительного обжатия за два смежных реверсивных прохода на каждую диагональ eсм = 0,23. Перед уширительной прокаткой на первую диагональ раскаты поворачивали на угол задачи, определяемый по формуле (1): Производили два реверсивных прохода на первую диагональ с обжатиями по 2мм. Поворачивали раскаты в противоположном направлении на угол, равный 2Q, для прокатки на вторую диагональ с углом задачи -17°. Выполняли два реверсивных прохода с обжатиями 1,6 и 1,5мм. После поперечных проходов с задачей на угол выполнили два обычных поперечных прохода с обжатием, обеспечивающим заданную ширину готового листа. После кантовки на 90° производили два окончательных продольных прохода для получения заданной толщины готового листа. Образцы второй степени прокатали по предлагаемому способу. Величину обжатия угловых участков в первых четырех поперечных проходах приняли равной 2,5мм, угол задачи сляба приняли 17°. Передпервым поперечным проходом сляб кантовали на 90°, поворачивали вправо от линии прокатки на угол +17° и задавали в валки правым передним углом. При входе в валки 0,5 длины передней грани сляба прокатку прерывали, валки реверсировали, перемещая сляб в исходное положение. Перед вторым поперечным проходом сляб поворачивали влево от линии прокатки на угол -17°. Задавали в валки левым передним углом прерывая прокатку, как и в первом проходе. После второго прохода сляб кантовали на 180°. Производили прокатку в третьем и четвертом проходе с углом задачи +1,7° -17°, аналогично как в первом и втором проходе. Производили кантовку сляба и два продольных прохода до достижения заданной ширины листа с обжатием центральной части 3мм, а угловых участков сляба 0,5мм. После продольных проходов толщина раската составляла 17мм. Раскат кантовали на 90° и выполняли четыре обычных поперечных прохода на заданную ширину 160мм. После разбивки ширины раскат кантовали на 90° и производили два окончательных продольных прохода до получения заданной толщины листа 3мм. Степень отклонения формы раската в плане от прямоугольной оценивали по условному расходному коэффициенту Kр, определяемому по формуле: Kp = V0/Vл, где V0 - объем исходного образца; Vл - объем листа с широкой гранью, вписанной в обводку раската. Для каждой серии было прокатано по 5 образцов, при этом условный расходный коэффициент для известного способа (прототипа) составил 1,15, для предлагаемого Kр = 1,06. Таким образом предлагаемое техническое решение обладает большей эффективностью по воздействий на форму промежуточного раската и готового листа в плане по отношению к известному и позволяет существенно сократить расход металла в обрезь.

ДивитисяДодаткова інформація

Автори англійськоюRudenko Yevhen Oleksiiovych

Автори російськоюРуденко Евгений Алексеевич

МПК / Мітки

МПК: B21B 1/38

Мітки: прокатки, товстих, спосіб, листів

Код посилання

<a href="https://ua.patents.su/3-24902-sposib-prokatki-tovstikh-listiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки товстих листів</a>

Попередній патент: Лазерний елемент

Наступний патент: Спосіб виробництва квасу

Випадковий патент: Пристрій для вимірювання падаючої потужності