Спосіб волочіння дроту з технологічним мастилом

Номер патенту: 43563

Опубліковано: 17.12.2001

Автори: Ніколаєв Віктор Олександрович, Васильєв Олександр Геннадійович

Формула / Реферат

Спосіб волочіння дроту з технологічним мастилом в інструменті, який має корпус, гайку, охолоджувальні напірну волоку і робочу волоку, в якій виконується повна пластична деформація дроту для отримання діаметра, який задано, одну робочу камеру для мастила, який відрізняється тим, що повна пластична деформація виконується в двох осередках деформації з двома камерами для мастила змазування контактних поверхонь.

Текст

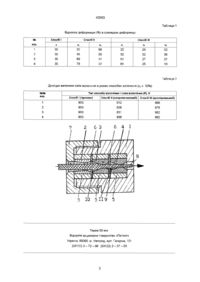

Спосіб волочіння дроту з технологічним мастилом в інструменті, який має корпус, гайку, охолоджувальні напірну волоку і робочу волоку, в якій виконується повна пластична деформація дроту для отримання діаметра, який задано, одну робочу камеру для мастила, який відрізняється тим, що повна пластична деформація виконується в двох осередках деформації з двома камерами для мастила змазування контактних поверхонь Винахід відноситься до волочильного виробництва, в тому числі до волочіння металу головним чином із сухим мастилом Відомий спосіб волочіння стального дроту, в якому деформація металу виконується в одній робочій волоці, а напірна волока утворює гідродинамічний тиск сухого технологічного мастила у робочу волоку Цей спосіб здійснюється в інструменті, у якому є гайка, корпус із розрізною затискною конусною втулкою, напірною і робочою твердосплавними волоками (вкладишами), шайба, які установлені в корпусі Кріплення волок у корпусі виконується гайкою із різьбовим з'єднанням (ГЛ Колмогоров Гидродинамическая смазка при обработке металлов давлением - М Металлургия, 1986, с 8, рис 2) інструменті, який має велику ступінь захисту від виходу мастила із робочої камери У цьому способі волочіння виконують в інструменті, який має порожнистий корпус, запресовані в обойми у холодному стані напірна і робоча волоки, напірна втулка, одну робочу камеру для мастила Волоки піджаті накидною гайкою, а спеціальні прокладки центрують волоки по осі волочіння, у внутрішню порожнину корпусу подають охолоджувач (Там же с 91, рис 64) Основні недоліки цього інструмента - повна пластична деформація металу для отримання заданого діаметра здійснюється в одній робочій волоці з однією робочою камерою для мастила, що зумовлює з'явлення великих радіальних розтягуючих напружень і розрив волоки, - відсутнє механічне центрування волок, що приводить до згину дроту, нерівномірних по периметру розподіленню мастила і зносу робочої волоки Наявність гумових прокладок не може забезпечити жорстке центрування волок, а застосування пластмасових прокладок не забезпечує необхідного ущільнення і можливість попадання води у робочу зону деформації металу В основу винаходу поставлена задача створення такого способу волочіння, у якому забезпечується зменшення радіальних розтягуючих напружень в робочій волоці, центрування осі волочіння з осями волок, підвищення гідродинамічного тиску мастила перед робочою волокою, за рахунок чого підвищується ЗНОСОСТІЙКІСТЬ волок, зменшується розрив волок, знижується витрата електроенергії Поставлена задача розв'язується тим, що в способі волочіння дроту із технологічним масти Недоліками способу є недостатня надійність ущільнення між робочою та напорною волоками, у результаті чого відбувається падіння тиску мастила в робочій камері і зниження ефективності збірних волок - зруйнування робочої волоки при неправильній збірці інструмента, наприклад, якщо ЗОВНІШНІЙ діаметр робочої волоки декілька менше діаметра напірної волоки У цьому випадку в перерізі робочої волоки відсутні зтискуючі напруження і з'являються тільки напруження розтягування, які приводять до її розриву при ВОЛОЧІННІ Дроту, - пластична деформація металу здійснюється в одній робочій волоці, що зумовлює появлення великих радіальних напружень розтягування і розрив волоки Найбільш близьким за сукупністю ознак відносно того, що заявляється, є спосіб волочіння в Ю СО (О Ю СО 43563 лом в інструменті, який має корпус, гайку, охолоджувальні напірну волоку і робочу волоку, в якій виробляється повна пластична деформація дроту для отримання заданого діаметра, одну робочу камеру для мастила, у ВІДПОВІДНОСТІ ІЗ винаходом повна пластична деформація виконується у двох осередках деформації з двома камерами для мастила змазування контактних поверхонь Застосування запропонованого способу волочіння з розподіленням загального обтиску на два осередка деформації і утворення другої герметичної камери між першим і другим осередками деформації забезпечує високий гідродинамічний тиск мастила, яке подається у другий осередок деформації дроту, який протягується Спосіб волочіння пояснюється рисунком, на якому показано інструмент для здійснення способу Інструмент має корпус 1, напірну 2, першу 3 і другу 4 робочі волоки, які запресовані в гарячому або холодному стані в обойми 5, між волоками установлені шайби 6, волоки із обоймами і шайбами, які установлено вільно в корпус 1, затискаються гайкою 7 Дріт 8 протягується із технологічним мастилом 9 і одержує обтиск в першому осередку деформації 1 (волока 3) і у другому осередку деформації 2 (волока 4) Технологічне мастило подається в осередки деформації (обтиснення) із робочих камер 10 та 11 При протягуванні через інструмент відомими пристроями, дріт затягує крізь напірну волоку технологічне мастило (наприклад, мильний порошок натрієвого мила) При зазорі між дротом (заготовкою) і внутрішнім отвором напірної волоки у межах 0,03 0,1 мм утворюється гідродинамічний тиск мастила перед першим осередком обтиснення, що забезпечує поліпшення умов подання мастила дротом в перший осередок деформації і підвищення товщини шару мастила Дякуючи наявності зазора між дротом і напірною волокою частина мастила повертається назад (до мильниці, яка на рисунку не показана) Це знижує гідродинамічний натиск мастила Із першого осередка деформації мастило потрапляє у замкнуту (герметичну) камеру 11, із якої технологічне мастило під великим тиском надходить до другого осередку деформації і утворює в ньому товщину шару мастила, яка забезпечує рідинне тертя із мінімальними величинами сил тертя і сили волочіння Перевірку способу волочіння виконали при протягуванні дроту на волочильному стані із швидкістю v = 1,9 м/с в волоках з однією робочою камерою з одним осередком деформації (спосіб 1) (прототип), робочими камерами і двома осередками деформації (спосіб II, який запропоновано) трьома осередками деформації (три робочих во локи) (спосіб III) Для досліджень використовували заготовку із сталі марки с БСтОМ діаметром d 0 = 2,31 мм, яку деформували із загальним обтисненням Ad = 0,38 мм (до діаметра d = 1,93 мм) При ВОЛОЧІННІ із декількома робочими камерами та осередками деформації застосовували різні деформації у першій-третій волоках Відносну деформацію s визначали за виразом є= [1-(d/d0)2] • 100, % Загальна деформація є= И-(1,93/2,31)2] • 100=30% Загальну відносну деформацію розподілили по осередкам деформації таким чином (табл 1) Силу волочіння виміряли за допомогою тензометричних месдоз В якості мастила використовували мильний порошок натрієвого мила Дані дослідження представлені в табл 2 В табл 1 величини єі - S є частини су3 марної деформації s и 30%, тобто у всіх способах сумарна деформація дроту складала є и 30% При використанні декількох осередків деформації дроту має значення розподілення загального (сумарного) обтиснення між ними Це зумовлено різною ступеню зміцнення металу в залежності від обтиснення, товщиною шарів мастила і довжиною калібруючого поясу Тому дослідження виконані при різних варіантах розподілення обтиснення між осередками деформації (табл 1) Як видно із табл 2, при ВОЛОЧІННІ за способом І (вар 1-4) сила волочіння складає Р = 953Н способі II (вар 1-4) сила волочіння менше, ніж в способі І (прототип) Однак найменше значення сили волочіння має місце у вар З (Р = 831 Н), де часткові обтиснення розподілені таким чином перший осередок деформації - є-і = 69%, другий осередок деформації - єг = 31% від сумарного обтиснення дроту у даному способі (є = 30%) При ВОЛОЧІННІ за способом III у всіх варіантах сила волочіння більше не тільки порівняно із способом II, але і порівняно із способом І, що свідчить про недоцільність його застосування Таким чином, у порівнянні із прототипом у способі, що пропонується (спосіб II) забезпечується зниження сили волочіння на 3,2 12,8% за рахунок підвищення товщини шару мастила на дроті в 1 7 2,2 рази (на виході із волоки за експериментальними даними) Зниження сили волочіння при виробничому застосуванні забезпечить також зменшення обривів дроту, розриви волок і зменшення енерговитрат на процес 43563 Таблиця 1 Відносна деформація (%) в осередках деформації № Спосіб І вар. г £1 £2 £з 1 ЗО 32 68 22 26 52 2 зо зо зо 45 55 32 32 36 69 31 52 27 21 78 22 65 25 10 3 4 Спосіб II Спосіб III Таблиця 2 ДОСЛІДНІ величини сили волочіння в різних способах волочіння (ss и 30%) Тип способу волочіння і сила волочіння (Р), Н №№ вар. Спосіб І (пртотип) Спосіб II (запропонований) Спосіб III (дослідницький) 1 953 912 999 2 953 908 979 3 953 831 982 4 953 898 992 5 10 5 I I 9 5 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for drawing of wire with processing lubricant

Автори англійськоюNikolaiev Viktor Oleksandrovych, Vasyl’iev Oleksandr Hennadiiovych

Назва патенту російськоюСпособ волочения проволоки с технологической смазкой

Автори російськоюНиколаев Виктор Александрович, Васильев Александр Геннадиевич

МПК / Мітки

МПК: B21C 3/14

Мітки: мастилом, спосіб, волочіння, дроту, технологічним

Код посилання

<a href="https://ua.patents.su/3-43563-sposib-volochinnya-drotu-z-tekhnologichnim-mastilom.html" target="_blank" rel="follow" title="База патентів України">Спосіб волочіння дроту з технологічним мастилом</a>

Попередній патент: Пристрій для складання пруткових полотен транспортно-технологічних систем машин

Наступний патент: Спосіб діагностики загального стану організму

Випадковий патент: Фунгіцидна суміш на основі триазолопіримідинів та азолів, фунгіцидний засіб, спосіб боротьби, посівний матеріал та застосування сполук