Анод алюмінієвого електролізера

Номер патенту: 5485

Опубліковано: 28.12.1994

Автори: Цибуков Ігорь Кіріловіч, Кнігєль Владімір Августовіч, Таран Олександр Якович, Ющенко Костянтин Андрійович, Шрамко Вячеслав Алєксандровіч, Полніцький Євген Олександрович, Дудко Данил Андрійович, Лакомський Віктор Йосипович

Формула / Реферат

Анод алюминиевого электролизера, содержащий энододержатель и обожженный углеродистый блок, на верхней плоскости которого выполнены углубления с размещенными в них металлическими токоподводящими стержнями, соединенными с углеродистым блоком и анододержателем путем их расплавления, отличающийся тем, что отношение площади верхней плоскости углеродистого блока к площади поперечного сечения углублений для токопод водящих стержней составляет 20-140, а отношение высоты анодного блока к глубине углублений составляет 10-60.

Текст

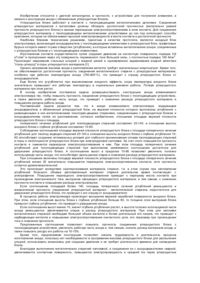

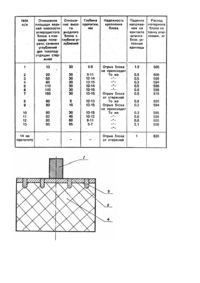

Изобретение относится к цветной металлургии, в частности, к устройствам для получения алюминия, а именно к конструкции анода с обожженным углеродистым блоком. Углеродистые блоки работают в контакте с токоподводящими металлическими деталями. Соединения углеродистых материалов с металлами должны обладать достаточной прочностью (желательно равной прочности углеродистого блока) и малым переходным электросопротивлением в зоне контакта. Для соединения углеродистого материала с токоподводящими металлическими устройствами до сих пор используют способы крепления, которые не обеспечивают высокой электропроводности в месте контакта и достаточной прочности. Наиболее близким техническим решением, принятым в качестве прототипа, является анодный блок электролизера, включающий анододержатель с токоподводящими элементами и углеродистый блок, графитовые брусья которого имеют глухие отверстия (углубления), в которые вставлены металлические штыри, соединенные с углеродистым блоком и с токоподводящими элементами. Изготовление контакта осуществляется путем создания давления на контактную поверхность порядка 5-6 кГс/см 2 и пропускания через эту поверхность переменного тока большой силы, с плотностью порядка 100 А/см 2. Происходит сваривание стальных штырей с медной шиной и одновременно задавливание жидкой эвтектики "сталь-углерод" в поры углеродистого материала [1]. Однако нагревание массива анода и расплавление металла требует значительных энергозатрат. Кроме того, не обеспечивается достаточная прочность соединения металлического стержня с углеродистым материалом, особенно при рабочих температурах анода (700-800°С), что приводит к отрыву углеродистого блока от анододержателя. Еще более это усугубляется при возникновении анодного эффекта, когда температура анодного блока значительно превышает его рабочую температур у в нормальных режимах работы. Потери углеродистого материала при этом растут. В основу изобретения поставлена задача усовершенствовать конструкцию анода алюминиевого электролизера так, чтобы повысить прочность соединения углеродистого блока с токоподводящим устройством, а также увеличить рабочую часть анода, что приведет к снижению расхода углеродистого материала и повышению ресурса работы анода. Поставленная задача решается тем, что в аноде алюминиевого электролизера, содержащем анододержатель и обожженный углеродистый блок, на верхней плоскости которого выполнены углубления с размещенными в них металлическими токоподво-дящими стержнями, соединенными с углеродистым блоком и анододержателем путем их расплавления, согласно изобретению, отношение площади верхней плоскости углеродистого блока к площади поперечного сечения углублений для токоподводящих стержней составляет 20-140, а отношение высоты анодного блока к глубине углубления составляет 10-60. Соблюдение соотношения площади верхней плоскости углеродистого блока к площади поперечного сечения углублений для токопод водящих стержней 20-140 и отношения высоты анодного блока к глубине углубления 1060 способствует созданию оптимальных условий длл глубокого проникновения сплава токоподводящих стержней в поры и несплошности углеродистого блока при электродуговой наплавке. За счет этого повышается прочность контакта и снижается переходное электросопротивление в нем. При этом площадь поперечного сечения углублений для токоподводящих стержней при выполнении заявляемого соотношения достаточна для удержания углеродистого блока. А соотношение высот в пределах 10-60 позволяет увеличить полезно используемую часть анода, что способствует уменьшению огарка и снижению расхода углеродистого материала. При отношении величины площади верхней плоскости углеродистого блока к площади поперечного сечения углублений менее 20 значительно повышается переходное электросопротивление контакта, хотя прочность остается удовлетворительной. Это происходит вследствие науглероживания материала стержня, т.е. в этом случае при заплавлении углублений большого объема расплавленный материал стержня длительное время контактирует с углегра фитом. Повышение переходного электросопротивления приводит к перегреву места контакта при прохождении электрического тока, выгорание связующи х углеродистого материала, и тем самым, к снижению прочности контакта и повышению расхода электроэнергии. Если соотношение площадей более 140, площадь поперечного сечения углублений уменьшается и механическая прочность соединения углеродистый материал - металлический стержень недостаточна для удержания углеродистого блока, что приводит к его отрыву от анододержателя. В процессе работы электролизера происходит выгорание верхней нерабочей поверхности анодного блока. При этом, если отношение высоты блока к глубине углубления больше 60, то толщина слоя выгорания блока превысит глубину углубления, что приведет к разрушению анода. Если соотношение высот менее 10, значит глубина углубления растет, а высота полезно используемой части анода уменьшается, увеличивается огарок и расход углеродистого материала. При этом для наплавки металлических стержней необходим большой объем металла и более длительный его нагрев, что приводит к карбидмзации металла и повышению электросопротивления контактного узла, его перегреву при прохождении тока и снижению прочности. Предложенные соотношения позволяют повысить прочность соединения углеродистого блока с токоподводящим устройством, увеличить рабочую часть анода и, тем самым, снизить расход материала анода, а также повысить ресурс его работы на 10-15%. Кроме того, предлагаемая конструкция позволяет снизить трудоемкость и длительность процесса изготовления анода, поскольку нет необходимости в прогревании массива углеродистого блока для распыления штырей, использовать механизмы для создания давления и не требует длительного времени для охлаждения блока. Благодаря выполнению металлических стержней наплавкой, а соединения их с анододержателем сваркой, увеличивается контактная поверхность, повышается электропроводность и средний ток через углеродистые блоки увеличивается на 4-5%. Кроме того, за счет выравнивания токораспределения по массиву анодного блока и снижения сопротивления контактного узла сокращается расход электроэнергии на 4-5%. На чертеже показан анод алюминиевого электролизера. Анод содержит анододержатель, состоящий из алюминиевой штанги 1 и прикрепленного к ней кронштейна 2, к которому при помощи металлических токоподводящих стержней 3 прикреплен углеродистый обожженный блок 4. Анод работает следующим образом. Штангу 1 анододержателя крепят специальным зажимом к анодной шине электролизера, а углеродистый блок 4 опускают в электролит, температура которого составляет около 960°С. По мере прогревания углеродистого блока 4 через него начинает проходить электрический ток, достигая оптимальной величины около 7,3 кА. Электрический ток проходит через массив углеродистого блока 4, токоподводящие стержни 3, кронштейн 2 к алюминиевой штанге 1. Углубления для токоподводящих стержней могут быть любой формы, например, цилиндрической. Предлагаемое техническое решение позволяет обеспечить высокую прочность обожженного анода и снизить расход материала углеродистого блока, что подтверждается примерами, приведенными в таблице 1. Расход материала углеродистого блока и надежность его крепления оценивали на опытно-промышленном электролизере на силу тока 160 кА. В качестве углеродистого блока использовали блоки обожженные для алюминиевых электролизеров (ТУ 48-5-148-84) размерами 1445х700х600 мм, токоподводящие стержни выполняли из сплава меди с титаном. Определяли надежность крепления блока и величину глубины проникновения сплава в поры и несплошности углеродистого материала, которая также является критерием надежности крепления блока и которую исследовали на специально приготовленных шли фа х на стр уктурном анализаторе "ЭПИКВАНТ". Кроме этих параметров оценивали падение напряжения между штангой анододержателя и углеродистым блоком и расход материала блока на тонну алюминия. Как видно из таблицы 1, при отношении площади верхней плоскости углеродистого блока к площади поперечного сечения углублений для токоподводящих стержней, составляющем 10, глубина пропитки блока 6-8 мм, при этом отрыв блока не происходит, однако значительно возрастает величина падения напряжения. Если это отношение состазляет 150, то происходит отрыв блока от стержней, значительно возрастает расход материала блока на тонну алюминия и составляет 619 кг. При отношении высоты анодного блока к глубине углубления, составляющем 5, происходит отрыв блока от стержней, что влечет за собой значительный расход материала блока на тонну алюминия - 620 кг. А если это отношение равно 65, то глубина пропитки блока составляет 5-7 мм. Недостаточная глубина проникновения металла токоподводящего стержня в углеродистый материал, значительная карбидизация этого металла приводят к повышенному переходному электросопротивлению контакта, к значительному падению напряжения. При прохождении тока через такой контакт в нем выделяется большое количество джоулевого тепла, что приводит к перегреву контакта, выгоранию углеграфита и резкому снижению прочности обожженного анода. Представленные результаты испытаний показали, что соблюдение отношений площади верхней плоскости углеродистого блока к площади поперечного сечения углублений для токоподводящих стержней и отношений высоты анодного блока к глубине углубления в заявляемых пределах позволяет обеспечить достаточную глубин у пропитки блока и снижение падения напряжения на контакте штанга-блок.

ДивитисяДодаткова інформація

Назва патенту англійськоюAnode of aluminium elecrolyizer

Автори англійськоюYuschenko Kostiantyn Andriiovych, Lakomskyi Viktor Yosypovych, Taran Oleksandr Yakovych, Dudko Danyl Andriiovych, Polnitskyi Yevhen Oleksandrovych, Knihel Vladimir Avhustovich, Tsybukov Ihor Kirilovich, Shramko Viacheslav Aleksandrovych

Назва патенту російськоюАнод алюминиевого электролизера

Автори російськоюЮщенко Константин Андреевич, Лакомский Виктор Иосифович, Таран Александр Яковлевич, Дудко Даниил Андреевич, Полницкий Евгений Александрович, Книгель Владимир Августович, Цибуков Игорь Кириллович, Шрамко Вячеслав Александрович

МПК / Мітки

МПК: C25C 3/16

Мітки: анод, електролізера, алюмінієвого

Код посилання

<a href="https://ua.patents.su/3-5485-anod-alyuminiehvogo-elektrolizera.html" target="_blank" rel="follow" title="База патентів України">Анод алюмінієвого електролізера</a>

Попередній патент: Огорожа допоміжної секції механізованого кріплення

Наступний патент: Спосіб надання формостійкості деталям швейних виробів

Випадковий патент: Пристрій симплекс-зв'язку з об'єктом