Спосіб прокатування-розділяння розкату

Номер патенту: 85031

Опубліковано: 10.12.2008

Автори: Світличний Олексій Васильович, Буров Іван Валентинович, Феофілактова Катерина Володимирівна, Теряєв Олександр Митрофанович

Формула / Реферат

Спосіб прокатування-розділяння розкату, що включає формування розкату із прямокутних заготівок, з'єднаних між собою по вузьких гранях перемичками, та повздовжнє розділяння заготівок прокатуванням в гладких валках з відносним обтисненням, рівним щонайменше дворазовій відносній товщині перемички, який відрізняється тим, що перед повздовжнім розділянням заготівок здійснюють остаточне формування перемичок з радіусами закруглень до 1 мм за допомогою формуючих роликів із твердих сплавів або карбідосталі, які розташовані між напрямними роликами.

Текст

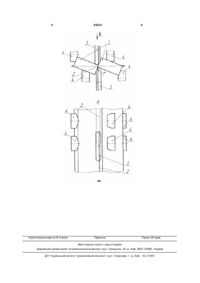

Спосіб прокатування-розділяння розкату, що включає формування розкату із прямокутних заготівок, з'єднаних між собою по вузьких гранях перемичками, та повздовжнє розділяння заготівок прокатуванням в гладких валках з відносним обтисненням, рівним щонайменше дворазовій відносній товщині перемички, який відрізняється тим, що перед повздовжнім розділянням заготівок здійснюють остаточне формування перемичок з радіусами закруглень до 1мм за допомогою формуючих роликів із твердих сплавів або карбідосталі, які розташовані між напрямними роликами. (19) (21) a200806964 (22) 20.05.2008 (24) 10.12.2008 (46) 10.12.2008, Бюл.№ 23, 2008 р. (72) ФЕОФІЛАКТОВА КАТЕРИН А ВОЛОДИМИРІВНА, UA, ТЕРЯЄВ ОЛЕКСАНДР МИТРОФАНОВИЧ, UA, СВІТЛИЧНИЙ ОЛЕКСІЙ ВАСИЛЬОВИЧ, UA, БУРОВ ІВАН ВАЛЕНТИНОВИЧ, UA (73) ФЕОФІЛАКТОВА КАТЕРИН А ВОЛОДИМИРІВНА, UA, ТЕРЯЄВ ОЛЕКСАНДР МИТРОФАНОВИЧ, UA, СВІТЛИЧНИЙ ОЛЕКСІЙ ВАСИЛЬОВИЧ, UA, БУРОВ ІВАН ВАЛЕНТИНОВИЧ, UA (56) UA 7906 A1, B21B1/02, 26.12.1995 UA 7901 A1, B21B1/02, 26.12.1995 RU 2164177 C2, 20.03.2001 3 85031 печують надійність формування перемички необхідних розмірів і обрисів з малими радіусами закруглень і подальше стійке повздовжнє розділення прямокутних заготівок по цим перемичкам. У пропонованому способі, що включає формування розкату із прямокутних заготівок, з'єднаних між собою по вузьким граням перемичками, поздовжнє розділяння заготівок прокаткою в гладких валках з відносним обтисненням, рівним щонайменше дворазовій відносній товщині перемички, додатково остаточне формування перемичок з радіусами закруглень 1,0мм здійснюють за допомогою роликів із твердих сплавів або карбідосталі, причому формуючий ролик розташований між напрямними роликами. У пропонованому способі за рахунок використання остаточного формування перемичок з радіусами закруглень 0,3-0,1мм за допомогою роликів із твердих сплавів або карбідосталі, а також особливого розташування формуючого й напрямного роликів стосовно розкату вдається добитися практично ідеального формування перемички між прямокутними заготівками, тобто вузька грань однієї заготівки через перемичку є продовженням вузької грані сусідньої прямокутної заготівки, а закруглення на перемичці величиною до 1,0мм знижують вплив зношування гребенів валків. Тим самим створюються умови для стійкого повздовж нього розділення розкату. Використання роликів зі зносостійких матеріалів при високих температурах таких як тверді сплави або карбідосталі забезпечують тривалу службу як самих роликів, так і гребенів формуючого розкат калібру (>150т на калібр) внаслідок виконання на гребенях валків радіусів закруглень, що забезпечують значно менше зношування гребенів від розпалу й викрашування. Радіуси закруглень перемички повинні бути не більше 1,0мм, тому що більші радіуси закруглень приводять до неможливості забезпечити при розділянні зчленованих заготівок дворазове перевищення відносного обтиснення над відносною товщиною перемички. Ролик, формуючий перемичку, повинен розташовуватися між напрямними роликами, тому що тільки в цьому випадку вдається уникнути відведення формуючого ролика убік від перемички. На Фіг. представлений сформований у валках розкат 1, що складається, як приклад, з двох заготівок, який перед розділянням обкатується в місцях перемички 2 формуючими роликами 3, при цьому утримання розкату забезпечується роликами 4. 4 Спосіб здійснюється таким чином. Вихідну нагріту до температури прокатки заготівку задають у багаторівчакові валки, де формують розкат 1 зі зчленованих по вузьким граням перемичкою 2 прямокутних заготівок. Сполучення заготівок перемичкою виконується по кривій радіусом R, що відповідає закругленню при вершині формуючого гребеня валка. Далі розкат направляється в кліть для повздовжнього розділяння заготівок. Перед кліттю встановлюється роликова проводка, у якій установлюються формуючі ролики 3 із твердого сплаву або карбідосталі й утримуючі ролики 4. За допомогою цього пристрою формується перемичка 2, у якій крива сполучення виконана радіусом менш 1,0мм. Далі розкат 1 попадає в калібр, утворений гладкими валками. Тут з обтисненням, рівним щонайменше дворазовій відносній товщині перемички, здійснюють повздовжнє розділяння зчленованих заготівок. Розділені заготівки за допомогою привалкової арматури задаються в калібри, де здійснюється доробка кожної заготівки в готовий профіль. Розглянемо приклад конкретного здійснення способу, що не виключає інші можливі варіанти виконання способу. На стані 250 ведуть дворівчакову прокатку кола Ø 10мм використовуючи 15 клітей із 80мм сталь 10. За прохід в 8 кліті формують зчленований розкат шириною рівної 60мм, висотою розкату =17,6мм із номінальною товщиною перемички 2,5мм і радіусом закруглення R=8мм, тобто фактичною товщиною » 8,7мм. Товщина прямокутної заготівки - 12,3мм. Перед кліттю №9 установлена ввідна коробка, у якій установлені чотири напрямні ролики Ø 40мм і два формуючих ролика Ø 100мм із обрисами робочих поверхонь, що відповідають формі перемички необхідної для розділяння. Ролики виконані із твердого сплаву. На розкаті формується перемичка номінальною товщиною 2,5мм і радіусом закруглення 0,3мм. Фактична товщина перемички складе » 2,7мм. Після роликової проводки розкат попадає в кліть №9, де в гладких валках здійснюють повздовжнє розділяння зчленованих заготівок, одержуючи два прямокутника з розмірами поперечного перерізу 30,0x11,0мм із відносним обтисненням більше в 2,2 рази відносної товщини перемички (6,6/2,9). Після прокатування » 140т радіус закруглення перемички стає рівним 1,0мм і це є критичною величиною, при якій ще відбувається повздовжнє розділяння (співвідношення знижується до 2). Тому формуючі ролики міняють на нові і продовжують прокатування. 5 Комп’ютерна в ерстка В. Клюкін 85031 6 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling-separation of breakdown bar

Автори англійськоюFeofilaktova Kateryna Volodymyrivna, Teriaiev Oleksandr Mytrofanovych, Svitlychnyi Oleksii Vasyliovych, Burov Ivan Valentynovych

Назва патенту російськоюСпособ прокатки-разделения раската

Автори російськоюФеофилактова Екатерина Владимировна, Теряев Александр Митрофанович, Светличный Алексей Васильевич, Буров Иван Валентинович

МПК / Мітки

Мітки: спосіб, прокатування-розділяння, розкату

Код посилання

<a href="https://ua.patents.su/3-85031-sposib-prokatuvannya-rozdilyannya-rozkatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування-розділяння розкату</a>

Попередній патент: Вино плодово-ягідне десертне “уманське калинове”

Наступний патент: Спосіб прокатування-розділяння розкату

Випадковий патент: Керамічна маса для виготовлення крупнорозмірних фасадних плит