Спосіб виготовлення суцільнокатаного залізничного колеса

Номер патенту: 107282

Опубліковано: 25.05.2016

Автори: Болотова Дар'я Михайлівна, Пройдак Світлана Вікторівна, Вакуленко Ігор Олексійович, Перков Олег Миколайович

Формула / Реферат

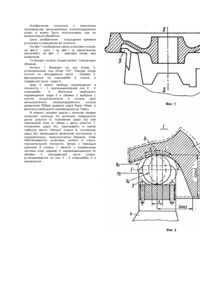

Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 1200-1250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування обода і гребеня, піддають поверхню кочення обода прискореному охолодженню до температур 400-450 °C, прошивають отвір в маточині, здійснюють вигинання диска, здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години, який відрізняється тим, що з метою підвищення опору обода колеса розчавленню, після завершення прокатки обода і гребеня, одночасно з поверхнею кочення піддають прискореному охолодженню до температури 400-450 °C бокові поверхні обода, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години.

Текст

Реферат: Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 12001250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування обода і гребеня, піддають поверхню кочення обода та бокові поверхні обода прискореному охолодженню до температур 400-450 °C, прошивають отвір в маточині, здійснюють вигинання диска, здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години. UA 107282 U (12) UA 107282 U UA 107282 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургійної та машинобудівної галузей господарства, а саме до виробництва суцільнокатаних залізничних коліс для рухомого складу. При підвищенні навантаження на вісь колісної пари існує проблема розчавлення металу обода колеса. Існує технологія виготовлення суцільнокатаного залізничного колеса, за якою при температурах 1200-1250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування обода і гребеня, прошивають отвір в маточині, здійснюють вигинання диска, охолодження на рольгангу до температури навколишнього середовища, колесо повторно нагрівають до температури 820-860 °C терміном 1,5 години, прискорено охолоджують обід водою до температури 400-450 °С і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години [Технологічна інструкція ТИ-242-11-98 завода "Интерпайп НТЗ"]. Недоліком наведеного способу є недостатній рівень твердості і властивостей міцності металу обода, особливо на визначеній відстані від поверхні кочення. Найбільш близьким до корисної моделі є спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 1200-1250 °С обтискують заготовку на пресах, при температурах 1000-1050 °C прокатують для формування обода і гребеня, піддають поверхню кочення обода прискореному охолодженню до температур 400-450 °C, прошивають отвір в маточині, здійснюють вигинання диска, здійснюють відпуск колеса при температурах 500-550 °С тривалістю 2,5 години [Заявка на корисну модель № U201505378 від 02.06.2015]. Недоліком наведеного способу є недостатній опір металу бокових поверхонь обода колеса розчавленню за сучасних навантажень осі колісної пари. З аналізу відомих результатів досліджень можна визначити, що головною причиною розчавлення обода колеса є недостатня твердість металу бокової частини обода [Дефекти залізничних коліс. І.О. Вакуленко, В.Г. Анофрієв, М.А. Грищенко, О.М. Перков. - Дн-вськ: Маковецький, 2009. - 112 с.]. Технічна задача, яка розв'язується, полягає у виготовленні суцільнокатаного залізничного колеса з додатковим, окрім поверхні кочення, прискореним охолодженням бокових частин обода. Суть корисної моделі полягає в тому, що спосіб виготовлення суцільнокатаного залізничного колеса відрізняється тим, що з метою підвищення опору обода колеса розчавленню, після завершення прокатки обода і гребеня, одночасно з поверхнею кочення піддають прискореному охолодженню до температури 400-450 °C бокові поверхні обода, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °С тривалістю 2,5 години. Приклад використання способу. Для випробування була використана марка сталі 2 у відповідності ГОСТ 10791-2004. При температурах прокатки 1000-1050 °C обода і гребеня ступінь деформації на поверхні кочення і бокових частинах обода складає 40-50 %. Після завершення гарячої пластичної деформації при формуванні обода і гребеня, розвиток процесів рекристалізації аустеніту приводить до зменшення розміру його зерна до 60-70 мкм поблизу з боковими і поверхнею кочення обода. Подальше прискорене охолодження бокових поверхонь обода і поверхні кочення колеса до температури 400-450 °C припиняє зростання зерна аустеніту поблизу з вказаними поверхнями. За рахунок виникнення внутрішніх напружень при фазовому перетворенні в сталі, в приповерхневих об'ємах обода (бокові поверхні і поверхня кочення) відбувається диспергування структури металу, що підвищує твердість і опір металу формуванню розчавлення. Подальший відпуск при температурах 500-550 °C не приводить до якісних змін структури металу обода залізничного колеса. Випробування на визначення твердості за Бринелем показали досягнення значень на бокових поверхнях обода і поверхні кочення колеса на рівні 3300-3400 МПа, що приблизно на 11-12 % перебільшує твердість бокових частин обода за відомим способом. При експлуатації такого залізничного колеса, послідовне спрацювання та відновлення профілю кочення обточуванням, не будуть приводити до зменшенням опору металу розчавленню завдяки незмінній твердості бокових частин по всій товщині обода. Для аналогічної марки сталі 2, за найбільш близьким до корисної моделі способом, прискорене охолодження лише поверхні кочення до температури 400-450 °C підвищує її твердість до значень 3300-3400 МПа. В той час як бокові поверхні обода при повільному охолодженні мають твердість 3000-3100 МПа. Запропонований спосіб дозволяє, після завершення гарячої пластичної деформації при формуванні профілю обода і гребеня, за рахунок прискореного охолодження (окрім поверхні кочення колеса) бокових поверхонь обода до температури 400-450 °C досягти на них ефект 1 UA 107282 U зміцнення при фазовому перетворенні і підвищити твердість за Бринелем до 3300-3400 МПа, після подальшого відпуску колеса при температурах 500-550 °C тривалістю 2,5 години. Використання способу, що пропонується, дозволяє, за рахунок підвищення твердості на бокових поверхнях обода збільшити опір колеса проти розчавлення металу. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 12001250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування обода і гребеня, піддають поверхню кочення обода прискореному охолодженню до температур 400-450 °C, прошивають отвір в маточині, здійснюють вигинання диска, здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години, який відрізняється тим, що з метою підвищення опору обода колеса розчавленню, після завершення прокатки обода і гребеня, одночасно з поверхнею кочення піддають прискореному охолодженню до температури 400-450 °C бокові поверхні обода, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21K 1/28

Мітки: колеса, суцільнокатаного, спосіб, залізничного, виготовлення

Код посилання

<a href="https://ua.patents.su/4-107282-sposib-vigotovlennya-sucilnokatanogo-zaliznichnogo-kolesa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення суцільнокатаного залізничного колеса</a>

Попередній патент: Автомобільна гідравлічна система засобів керування

Наступний патент: Порожниста вісь

Випадковий патент: Капсульна композиція