Спосіб виготовлення контактного гнізда

Номер патенту: 11408

Опубліковано: 25.12.1996

Автори: Назаров Майк Васильович, Кузьмєнков Олег Петрович, Сухарєв Володимир Олексійович, Прищенко Петро Михайлович

Формула / Реферат

Способ изготовления контактного гнезда, заключающийся в механической обработке гнезда, гальваническом покрытии гнезда, формовке профиля контактных элементов гнезда, отличающийся тем, что, с целью получения контактного гнезда с малым разбросом усилия сочленения-расчленения, возможности регулирования усилия контактного нажатия, до операции формовки вводят оправку с формообразующей конической поверхностью во внутреннюю полость контактных элементов на расстояние 40-80% длины контактных элементов от основания, формовку производят введением контакта с оправкой в коническое отверстие до сведения концов контактных элементов до упора друг в друга, затем производят установку гильзы на контактное гнездо со стороны контактных элементов, а затем - термостатирование.

Текст

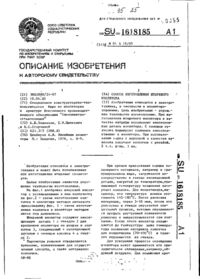

СПОСОБ ИЗГОТОВЛЕНИЯ К О Н ТАКТНОГО ГНЕЗДА, заключающийся в меха нической обработке гнезда, гальваническом покрытии гнезда, формовке профиля контактных элементов гнезда, о т л и ч а ю щ и й с я тем, что, с целью получения контактного гнезда с малым разбросом усилия сочленения-расчленения, возможности регулирования усилия контактного нажатия, до операции ф о р м о в к и вводят оправку с формообразующей конической поверхностью во внутреннюю полость контактных элементов на расстояние 40—80% длины контактных элементов от основания, формовку производят введением контакта с оправкой в к о ническое отверстие до сведения концов контактных элементов до упора друг в друга, затем производят установку гильзы на контактное гнездо со стороны контактных элементов, а затем — термостатированне. CO 00 00 1 1098481 Изобретение относится к производству электрических соединителей, предназначенных для работы в цепях постоянного, импульсного и переменного токов, и может быть использовано в электронной и радиотехнической промышленности Известен способ изготовления контактного гнезда, включающий механическую обработку гнезда, гальваническое покрытие, обжатие контактных элементов путем установки на оправку контактных элементов с последующим введением в обжимное приспособление, термостатирование, насадку втулки, контроль усилий расчленения [ 1 ]. Обжимку производят ротационным способом. Гнездо со стороны пружинных контактных элементов устанавливают на цилиндрическую оправку до упора концов контактных элементов в уступ оправки; тем самым определяется зона контактных элементов, подвергаемая обжатию. Ролики шпинделя приспособления, вращаясь относительно сепаратора, попарно набегают на ролики сепаратора, перемещаются к оси и передают движение матрицам, которые ударяют по поверхности пружинных контактных элементов у их основания. В момент скатывания роликов во впадины сепаратора матрицы под действием центробежных сил отходят от поверхности гнезда. При набегании роликов шпинделя на следующую пару роликов сепаратора матрицы снова ударяют о поверхность гнезда, подвергаемую обжатию, но в другом месте, т.к. происходит поворот ротора относительно поверхности гнезда Таким образом, постепеішо происходит обжчтие поверхности гнезда. При изготовлении гнезд в массовом производстве указанный способ имеет следующие недостатки обжатие гнезд в ротационной головке приводит к изменению геометрических размеров контактных элементов и, как следствие, к завышению усилия со членения-расчленения гнезд со штырем, величина подачи матриц ротационной головки соизмерима с величиной допуска на изготовление поверхностей контактных элементов, вследствие чего с целью гарантирования нижнего предела усилий сочленениярасчленения обжатие гнезд проводят большим усилием, а это определяет большой разброс усилий сочленения-расчленения; большой разброс усилии сочленения-расчленения контактных гнезд приводит к большим усилиям сочленения-расчленения многоконтактных соединителей. Большие усилия сочленения-расчленения не позволяют изготовить соединители со значительным числом контактов. 2 Существенным недостатком гнезд, обжатых этим способом и имеющих большие усилия сочленения-расчленения, является наличие больших напряжений, возникающих у основания контактных элементов при сочленении контактного гнезда со штырем или щупом, которые могут достигнуть предела текучести, вследствие чего пружинные контактные элементы теряют часть пружин10 пых свойств или могут быть отогнуты от оси Наиболее близким по технической сущности к предложенному изобретению является способ изготовления контактного гнезда, 15 заключающийся в механической обработке гнезда, гальваническом покрытии гнезда, формовки профиля контактных элементоэ гнезда [2]. Недостатком этого способа является невоэ20 можность получения стабильности по усилию сочленения-расчленения гнезда. Целью настоящего изобретения является получение контактных гнезд с малым разбросом усилия сочленения-расчленения, обес25 печение регулирования контактного нажатия. Указанная цель достигается тем, что в способе изготовления контактного гнезда, заключающемся в механической обработке гнезда, гальваническом покрытии гнезда, фор30 мовке профиля контактных элементов гнезда, до операции формовки вводят оправку с формообразующей конической поверхностью во внутреннюю полость контактных элементов на расстояние 40-80% длины контактных элементов от основания, фор35 мовку производят введением контакта с оправкой в коническое отверстие до сведения концов контактных элементов до упора друг в друга, затем производят установку гильзы на контактное гнездо со стороны контакт40 ных элементов, а затем — термостатирование. На фиг. 1 показано контактное гнездо после механической обработки, на фиг. 2 — контактное гнездо с введенной в него оправкой с формообразующей конической поверхностью; на фиг. 3 — схема операции формовки контактирующих элементов; на фиг. 4 — контактное гнездо после операции формовки; на фиг. 5 — контактное гнездо в сборе. 50 После механической обработки и гальванического покрытия в контактное гнездо 1 со стороны пружинных контактных элементов устанавливают на оправку 2, на которой выполнен формообразующий конус. Наиболь55 ший диаметр конуса устанавливают на расстоянии 40-80% длины контактных элементов от их основания. При этом контактные элементы расходятся от оси. Положение формообразуюшего конуса зависит от заданной величины контактного давления, создаваемого на концах пружинных контактных элементов. Изменение положения конуса создает возможность регулирования усилия сочленения-расчленения в процессе производства контактного гнезда Напряжения, возникающие у основания контактных элементов, ниже предела текучести материала. Обжатие осуществляется вводом оправки 2 с контактными элементами в обжимное приспособление 3 с коническим отверстием, которое подгибает концы контактных элементов к оси, обжимая их на формообразующем конусе на расстоянии 40-80% их длины от основания. При этом на указанном расстоянии контактные элементы разводятся посредством формообразуюшего конуса до диаметра описанной окружности контактных элементов большего, чем внутренний диаметр втулки, которая устанавливается на буртик контактной части гнезда. Затем проводят насадку втулки 4, которая сжимает контактные элементы и создает предварительное натяжение на их концах. После насадки втулки 4 осуществляют термостатирование и контроль усилия расчленения контактного гнезда с контрольным штырем-калибром. Настоящий способ позволяет произвести обжатие контактных элементов с подгибкой их концов к оси и разведением часчи контактных элементов, лежащей у основания до места изгиба от оси. При этом (Риг. 2 ІО9848І * диаметр описанной окружности контактных элементов в месте их изгиба несколько больше внутреннего диаметра втулки, устанавливаемой на буртик контактной части 5 гнезда. В таких контактных гнездах напряжения, возникающие у основания пружинных контактных элементов при нагружении их концов контактным давлением, незначительны . Максимальные напряжения воз10 никают в сечениях, лежащих в месте изгиба контактных элементов, а тле. в этих областях материал подвергался пластической деформации, то допустимые напряжения могут лежать выше предела текучести мате15 риала контактного гнезда, что увеличивает надежность и долговечность работы. Подгибка контактных элементов имеет значительно большую величину в сравнении с полем допуска на изготовление поверх20 ностей контактных элементов, следовательно, влияние точности изготовления контактных поверхностей на разброс усилия сочленения-расчленения значительно уменьшается. Проведение термостатирования после насадки втулки, то есть в напряженном состоянии, обеспечивает высокую стабильность усилий расчленения контактных элементов. Выполнение обжатия контактных элемен30 тов на расстоянии 40—80% их длины от основания даег возможность при одних и тех же геометрических размерах контактных элементов получать разные усилия сочленения- расчленения. 25 фиг.З 1098481 фиг.Ц Редактор А Куприкова Фиг, 5 Составитель Е Мальков Техред М.Надь Корректор А Обручар Заказ 5186/ДСП Тираж 355 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, д. 4/5 Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacturing method for connector socket

Автори англійськоюSukharev Volodymyr Oleksiiovych, Kuzmienkov Oleh Petrovych, Pryschenko Petro Mykhailovych

Назва патенту російськоюСпособ изготовления контактного гнезда

Автори російськоюСухарев Владимир Алексеевич, Кузьменков Олег Петрович, Прищенко Петр Михайлович

МПК / Мітки

МПК: H01R 43/00

Мітки: виготовлення, гнізда, спосіб, контактного

Код посилання

<a href="https://ua.patents.su/4-11408-sposib-vigotovlennya-kontaktnogo-gnizda.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення контактного гнізда</a>

Попередній патент: Спечений жароміцний матеріал на основі вольфраму

Наступний патент: Електропривод постійного струму