Штамп для гнуття деталей

Формула / Реферат

(57) Штамп для гибки деталей, содержащий пуансон, смонтированный с возможностью поступательного перемещения, пару гибочных роликов с рабочими поверхностями, зубчатыми венцами и приводом принудительного вращения в виде зубчатой рейки, связанной с зубчатыми венцами гибочных роликов, и кулачки для подгибки гтолок изделия, отличающийся тем, что зубчатая рейка выполнена цельной и жестко связана с пуансоном, рабочая поверхность гибочных роликов выполнена тороидальной, зубчатой, венцы гибочных роликов выполнены с радиусом делительной окружности, равным минимальному радиусу их тороидальной рабочей поверхности, а кулачки для подгибки полок - в виде дополнительных роликов, свободно установленных на боковых поверхностях гибочных роликов.

Текст

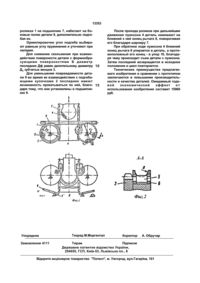

Штамп для гибки деталей, содержащий пуансон, смонтированный с возможностью поступательного перемещения, пару гибоч ных роликов с рабочими поверхностями, Изобретение относится к обработке металлов давлением, в частности к оборудованию для гибки штучных заготовок, преимущественно U-образного вида. Известен штамп для гибки U-образных деталей, содержащий пуансон, опору и матрицу, основание которой закреплено на выталкивателе. Матрица содержит боковые секции, установленные на осях, которые имеют клиновые поверхности, а опора соответствующие скосы. При рабочем движении пуансона скосы опоры и клиновые поверхности, взаимодействуя между собой, осуществляют подгиб боковых полок U-образного изделий до нужных размеров. Недостатком известного штампа является повреждаемость поверхностей детали при гибке из-за больших удельных давлений и сил трения, вызывающих касательные на зубчатыми венцами и приводом принудительного вращения в виде зубчатой рейки, связанной с зубчатыми венцами гибочных роликов, и кулачки для подгибки гтолок изделия, о т л и ч а ю щ и й с я тем, что зубчатая рейка выполнена цельной и жестко связана с пуансоном, рабочая поверхность гибочных роликов выполнена тороидальной, зубчатой, венцы гибочных роликов выполнены с радиусом делительной окружности, равным минимальному радиусу их тороидальной рабочей поверхности, а кулачки для подгибки полок - в виде дополнительных роликов, свободно установленных на боковых поверхностях гибочных роликов. пряжения в ее материале в зоне контакта с боковыми поверхностями секций матрицы. Особенно сильно подвергаются поверхности изделия из материалов с низкой твердостью, с различными конструктивными элементами типа резьбы и выступов, а также с защитными и декоративными покрытиями. В качестве прототипа принят гибочный штамп, состоящий из пуансона и матрицы, содержащей два ролика. Гибка в таком штампе осуществляется "на провал" при поступательном движении пуансона между роликами. Недостатком такого штампа является то, что после снятия с него детали она распружинивается, т.е. упруго изменяет угол гиба, снижая этим самым точность изготовления. В этом случае для обеспечения точности детали ее подвергают дополнительным операциям правки, заключающихся в подгибе ее боковых полок с > ел о 13353 до заданных размеров. Это снижает произ водительность процесса гибки, а дополни тельное воздействие на деталь отрицательно воздействует на качество ее поверхностей. 5 Целью изобретения является повышение качества за счет предотвращения взаим-ного проскальзывания рабочих поверхностей роликов относительно заготовки преимущественно цилиндрической 10 формы. Для этого в штампе для гибки деталей, содержащем пуансон, выполненный с воз можностью поступательного перемещения, пару гибочных роликов с рабочими поверх- 15 ностями, зубчатыми венцами и приводом принудительного вращения в виде зубчатой рейки, связанной с зубчатыми венцами ги бочных роликов, и кулачки для подгибки по лок изделия, зубчатая рейка выполнена 20 цельной и жестко связана с пуансоном, ра бочая поверхность гибочных роликов выполнена тороидальной, зубчатые венцы гибочных роликов выполнены с радиусом делительной окружности, равным мини- 25 мальному радиусу их тороидальной рабочей поверхности, а кулачки для подгибки полок выполнены в виде дополнительных роликов, свободно установленных на боковых повер хностях гибочных роликов. 30 Синхронное воздействие, в данном случае одновременное взаимодействие симметрично расположенных относительно рабочих поверхностей пуансона кулачков с заготовкой, способствует повышению каче- 35 ствз изделия за счет возможности получения более стабильных его размеров и конфигурации. Последнее достигается посредством неизменности геометрических параметров 40 штампа (расстояния между кулачками и их симметричного расположения относительно рабочих поверхностей пуансона), что при прочих одинаковых условиях обуславливает неизменность технологических пара- 45 метров гибки в каждом рабочем цикле его работы. Кроме того, наименьшая поврежденность поверхностей заготовки взаимодействующих с рабочими поверхностями 50 гибочных роликов может быть достигнута, если взаимное скольжение указанных поверхностей будет минимальным в тот отрезок времени цикла, когда контактные напряжения максимальны, а именно в мо- 55 мент времени, соответствующий минимальному расстоянию между рабочими поверхностями гибочных роликов и пуансона, а также во время дальнейшего перемещения пуансона вниз. Для уменьшения скольжения взаимодействующих поверхностей штампа и заготовки перемещение пуансона и вращение гибочных роликов также синхронизированы, причем таким образом, что скорость поступательного движения пуансона и линейная скорость вращения рабочей поверхности гибочных роликов равны. Синхронность взаимодействия кулачков с заготовкой достигается посредством образования зубчато-реечной передачи между зубчатой рейкой, жестко связанной с пуансоном и зубчатыми венцами, соосно закрепленными на гибочных роликах. Нужное положение кулачков относительно рабочих поверхностей пуансона, определяющее момент взаимодействия с заготовкой, достигается выбором соответствующего участка зацепления зубчатой рейки с зубчатыми венцами, а симметричность кулачков посредством симметричного расположения их в момент сборки указанных элементов зубчато-реечной передачи. Равенство скорости поступательного движения пуансона и линейных скоростей рабочих поверхностей гибочных роликов обеспечивается в штампе за счет того, что диаметр последних равен диаметрам делительных окружностей зубчатых венцов. На фиг.1 изображен предлагаемый штамп, общий вид; а - исходное положение штампа перед гибкой; б - положение штампа в момент подгиба боковых полок детали; на фиг.2 - разрез А-А на фиг.1 вдоль оси подгибающего кулачка. Штамп состоит из матрицы в виде двух роликов 1, снабженных подгибающими кулачками 2, выступающими над формообразующими поверхностями Б в роликах. Кроме того, ролики содержат зубчатые венцы 3, а пуансон 4 снабжен зубчатыми рейками 5. Зубчатые венцы 3 и рейки 5 образуют зубчато-реечную передачу. Подгибающие кулачки установлены с возможностью вращения в роликах 1 при помощи подшипников 6. Под роликами 1 установлены на шарнирах 7 рычаги 8 для съема с пуансона 4 детали 9, под рычагами упоры 10. Работает штамп следующим образом. Заготовку детали 9 укладывают на формообразующие поверхности Б роликов 1. При движении пуансона 4 вниз посредством зубчато-реечной передачи, образованной зубчатыми рейками 5 и венцами 3, ролики принудительно и синхронно начинают вращаться, обкатывая заготовку детали 9. При дальнейшем движении пуансона 4 подгибающие кулачки 2, установленные в 13353 роликах 1 на подшипник 7, набегают на боковые полки детали 9, дополнительно подгибая их. Ориентировочно угол подгиба выбирают равным углу пружинения и уточняют при наладке. Для снижение скольжения при взаимодействии поверхности детали с формообразующими поверхностями Б диаметр последних Дф равен делительному диаметру 10 Дд зубчатых венцов 3. Для уменьшения повреждаемости детали 9 во время ее взаимодействия с подгибающими кулачками 2 последние имеют возможность прокатываться по ней, благо- 15 даря тому, что они установлены в подшипниках 6. После прохода роликов при дальнейшем движении пуансона 4 деталь нажимают на ближний к ней конец рычага 8, поворачивая его благодаря шарниру 7. При обратном ходе пуансона 4 ближний конец рычага 8 упирается в деталь, а противоположный его конец - в упор 10, благодаря чему происходит съем детали с пуансона. Затем последний возвращается в исходное положение и цикл повторяется. Технические преимущества предлагаемого изобретения в сравнении с прототипом заключаются в повышении производительности и качества деталей. Ожидаемый годовой экономический эффект от использования изобретения составит 15960 руб. А-А W Wfr? Фиг.і Упорядник Замовлення 4111 Техред М.Моргентал Фиг, 2 Коректор А. Обручар Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент*, м. Ужгород, вул.ГагарІна, 101 ntnj

ДивитисяДодаткова інформація

Назва патенту англійськоюDie for bending of components

Автори англійськоюKim En Un, Shupik Mykola Semenovych

Назва патенту російськоюШтамп для гибки деталей

Автори російськоюКим Эн Ун, Шупик Николай Семенович

МПК / Мітки

МПК: B21D 22/02

Код посилання

<a href="https://ua.patents.su/4-13353-shtamp-dlya-gnuttya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Штамп для гнуття деталей</a>

Попередній патент: Аераційний блок флотаційної машини

Наступний патент: Гайка

Випадковий патент: Фільтрувальний матеріал для очистки питної води та молока