Спосіб прокатування швелерів

Номер патенту: 28273

Опубліковано: 16.10.2000

Автори: Шевцов Віталій Тимофійович, Зражевський Олександр Данилович, Антонюк Сергій Михайлович, Бергеман Геннадій Володимирович, Бідняк Василь Іванович, Карлов Ігор Анатолійович, Махнін Владилен Семенович, Сухий Володимир Іванович, Білик Анатолій Миколайович, Шевченко Тарас Григорович

Формула / Реферат

1. Способ прокатки швеллеров, включающий прокатку в черновых клетях развернутого раската с формированием изогнутой стенки и изогнутых фланцев, последующую прокатку в предчистовых и чистовых клетях, отличающийся тем, что в последней черновой клети формируют раскат с ложными фланцами в виде прямоугольных треугольников с вершинами, образованными пересечениями продолжений линий прямых наклонных участков фланцев раската, сопрягающихся с изогнутыми по радиусу поверхностями фланцев и линий прямых наклонных участков наружной поверхности стенки, при прокатке в последующем проходе производят подгибку фланцев с формированием прямолинейных поверхностей полок профиля с уклоном 14-16°, и формирования ложных фланцев в виде трапеции с одной наклонной в направлении середины профиля боковой стороной, со скругленными вершинами, а прокатку в последующей клети ведут с формированием ложных фланцев в виде треугольников и прокатку в чистовой клети заканчивают с подгибом полок с формированием их уклона 8-13° к вертикали.

2. Способ по п. 1, отличающийся тем, что прокатку с формированием клетях от прохода к проходу, ложных фланцев ведут с обжатием, уменьшая от кромок фланцев величины оснований каждой последующей формы ложных фланцев, соответственно на 30-40 % и 15-20 %.

3. Способ по п. 1, отличающийся тем, что в последней черновой клети прямые наклонные участки фланцев раската формируют длиной, равной 0,8-1,0 толщины формируемой стенки в этом проходе.

Текст

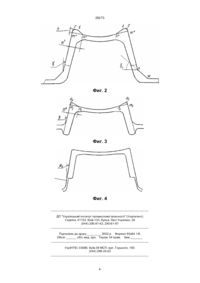

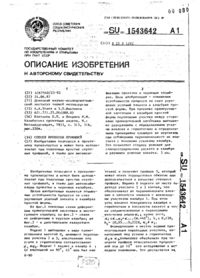

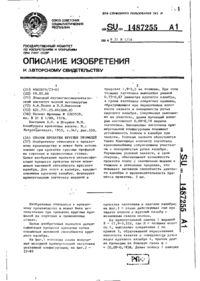

1. Способ прокатки швеллеров, включающий прокатку в черновых клетях развернутого раската с формированием изогнутой стенки и изогнутых фланцев, последующую прокатку в предчистовых и чистовых клетях, отличающийся тем, что в последней черновой клети формируют раскат с ложными фланцами в виде прямоугольных треугольников с вершинами, образованными пересечениями продолжений линий прямых наклонных A (54) СПОСІБ ПРОКАТУВАННЯ ШВЕЛЕРІВ 28273 участков калибра, что уменьшит трение скольжения и, соответственно, износ ручьев валков, и тем самым повысит технологичность процесса прокатки, за счет исключения вероятности сваливания раската в процессе прокатки в черновых калибрах. Поставленная задача не может быть решена аналогичным техническим решением, т.к. по обычной технологии, как сказано в аналоге, прокатку ведут с формированием ложных фланцев во всех черновых проходах в виде трапеций с закругленными вершинами. Такая технология не обеспечивает прокатку с формированием развернуты х фланцев по радиусу, т.к. при указанных выше условия х неизбежен износ прокатных валков в ручьях, в местах вершин, особенно по ручью нижнего валка. Это повлечет за собой сваливание раската при прокатке. Формирование в чистовой клети ложных фланцев в виде трапеций нецелесообразно, т.к. при правке в роликоправильных машинах затруднено получить профиль с прямолинейной стенкой, сглаживая ложный фланец. Поставленная задача не может быть решена прототипом. В процессе прокатки в черновых проходах в местах резких (знакопеременных) перегибов раската происходит усиленный износ прокатных валков. Это объясняется тем, что в эти х местах резко возрастает трение скольжения и износ участков р учьев. Усложняется технологичность процесса прокатки, т.к. требуется специальное оборудование (вводные и выводные проводки должны иметь соизмеримую форму с формой раската, имеющего сложную конфигурацию). В процессе прокатки не исключается возможность образования складок в местах перегиба полок, что в итоге может отразиться на качестве готового проката. Прокатка со свободным уширением требует более частой замены чистовых и предчистовых клетей, а, следовательно, требуется более чаще производить переточки калибров, что в итоге уменьшит долговечность прокатных валков. Поставленная задача достигается тем, что в способе прокатки швеллеров, включающий прокатку в черновых клетях развернутого раската с формированием изогнутой стенки и изогнутых фланцев, последующую прокатку в предчистовых и чистовых клетях, согласно изобретению в последней черновой клети формируют раскат с ложными фланцами в виде прямоугольных треугольников с вершинами, образованными пересечениями продолжений линий прямых наклонных участков фланцев раската, сопрягающихся с изогнутыми поверхностями фланцев и линий прямых наклонных участков наружной поверхности стенки, и при прокатке в последующем проходе производят подгибку фланцев с формированием прямолинейных поверхностей полок с уклоном к вертикали 14-16° и выпрямление стенки профиля раската с уменьшением величины изгиба, и формирование ложных фланцев в виде трапеции с одной наклонной в направлении середины профиля боковой стороной со скругленными вершинами, а прокатку в последующей клети ведут с формированием ложных фланцев в виде прямоугольных треугольников и прокатку в чистовой клети ведут с подгибом полок с формированием их уклона 8-13° к вертикали. Прокатку с формированием ложных фланцев в клетях от прохода к проходу ведут с обжатием, уменьшая от кромок фланцев величины оснований каждой последующей формы ложных фланцев на соответственно 30-40° и 15-20% относительно основания первого ложного фланца. В последней черновой клети формируют наклонные участки полок профиля раската длиной 0,8-1,0 толщины формируемой стенки в этом проходе. Формирование раската в последней черновой клети развернутого профиля с ложными фланцами в виде прямоугольных тре угольников с вершинами, образованными пересечениями продолжений линий прямых наклонных участков фланцев раската, сопрягающихся с изогнутыми поверхностями фланцев по радиусу и линий прямых наклонных участков фланцев раската, сопрягающихся с изогнутыми поверхностями фланцев по радиусу и линий прямых наклонных участков стенки, сопрягающие изогнутый по радиусу участок стенки, обеспечивает наиболее оптимальный подпор металла, уходящего из действительных фланцев, т.е. рассредоточенно заполняя фланцевые участки калибра, без утяжки. Обеспечивается оптимальное направление усилий обжатия, близкое по направлению текучести металла в фланцевых калибрах. Это уменьшает износ, особенно вершин ручья нижнего валка, что обеспечивает устойчивый процесс прокатки в данном проходе, т.к. уменьшается вероятность сваливания раската. Переход с прокатки в клети с развернутыми действительными фланцами в виде прямоугольных тре угольников на прокатку в следующем проходе с подгибом полок, формирование наклона полок с углом 14-16° к вертикали и формирование ложных фланцев в виде прямоугольной трапеции необходимо для изменения направления усилий обжатий по направлению полок, т.е. вдоль текучести металла на участках калибра полок, что уменьшает и износ этих участков ручьев калибра. Формирование подгиба полок с наклоном 14-16° к вертикали обусловлено задачей предыдущего раската. При наклоне полок менее 14° затруднительна задача раската в этот калибр, т.к. у предыдущего раската фланцы развернуты на достаточно большую величину и необходимо производить калибровку валков с большой глубиной вреза ручьев калибра. При уклоне более 16° сложно сформировать раскат для прокатки в последующем проходе. Для обеспечения захвата в указанном калибре с формированием полок подгибом с указанным уклоном и уменьшения глубины вреза ручьев калибра на буртах вер хнего валка выполнены скосы. Уменьшение длины нижнего основания трапеции ложного фланца на 30-40% при незначительном изменении высоты ложного фланца, относительно высоты ложного фланца в предыдущем проходе необходимо для наличия достаточного объема металла для формирования угловых участков в виде прямоугольной трапеции и заполнения калибра по участкам полок. При увеличении длины нижнего основания трапеции (т.е. уменьшения менее, чем на 30% по сравнению с основанием ложного фланца в предыдущем проходе), возможно недозаполнение 2 28273 участков калибра металлом и нарушения технологического процесса прокатки, а при уменьшении длины основания трапеции более, чем на 40%, относительно основания предыдущего ложного фланца, возможно сваливание раската при задаче; кроме этого возрастает трение скольжения на участках калибра, формирующи х полки профиля. Формирование ложных фланцев в следующем проходе (в контрольном калибре) в виде треугольников необходимо для формирования угловых участков профиля при последующей прокатке в чистовой клети. Изменение направления усилий обжатия в этом проходе особенно не влияет на формирование полок, т.к. осуществляется фактически сжатие металла по формирующимся полкам. Уменьшение длины основания треугольника на 15-20% относительно ложного фланца в виде трапеции необходимо для полного заполнения угловых участков калибра, при уменьшении длины менее, чем на 15% вызывает износ этих участков калибра, а увеличение длины основания треугольника более, чем на 20% может снизить качество готового проката из-за возможного незаполнения калибра. Прокатку в чистовой клети ведут с подгибом полок с формированием уклона 8-13° к вертикали. При уклоне менее 8° увеличивается износ калибра, т.к. увеличивается трение скольжения между ручьями валков на участках формирования полок, а увеличение наклона более 13° к вертикали усложняет процесс правки на роликоправильной машине. Формирование прямых наклонных участков длиной равной 0,8-1,0 толщины формируемой стенки профиля в последней черновой клети необходимо для упрощения расчета при калибровке валков. Увеличение длины более 1,0 толщины стенки уменьшает по длине участки фланцев развернутых по радиусу, что влечет за собой уменьшение величины обжатия или увеличивает износ ручьев калибра валков, а уменьшение длины менее 0,8 толщины стенки профиля усложняет расчеты при калибровке валков и значительно не улучшает технологичность процесса прокатки в последней черновой клети. На фиг. 1 - показано формирование профиля раската в последней черновой клети, фиг. 2 формирование профиля в первой предчистовой клети, фиг. 3 - формирование профиля во второй предчистовой клети, фиг. 4 - формирование профиля раската в чистовой клети. Сущность способа прокатки швеллеров заключается в следующем. Заготовку в виде квадрата, нагретую до температуры прокатки раскатывают в черновых клетях до получения прямоугольной формы. Затем в фасонных клетях заготовку раскатывают с развернутыми фланцами и с изогнутой стенкой. В последней черновой клети формируют раскат (см. фиг. 1) с ложными фланцами в виде прямоугольных тре угольников m, a, n и m'a'n' с вершинами а и а', образованными пересечениями прямых наклонных участков фланцев s, m, сопрягающи хся с изогнутыми - развернутыми по радиусу R участками фланцев, и линий прямых наклонных участков стенки аn и n'а', сопрягающихся с изогнутым участком стенки. Длина наклонных участков s, m равна 0,8-1,0 толщины стенки в этом проходе. Последующую прокатку ведут в клети с подгибом фланцев и формированием полок, (см. фиг. 2) с уклоном g=14-16°. Формируют ложные фланцы в виде прямоугольной трапеции m"ctn". Длина В' основания m"n" трапеции составляет 30-40% длины основания mn треугольника mаn. Верхний ручей калибра имеет в буртах скосы v, w для улучшения условий захвата при уменьшении глубины вреза ручьев. Последующую прокатку ведут с сохранением уклона b полок, как и в предыдущем проходе, с формированием ложных фланцев в виде треугольника (см. фиг. 3) m 1а1n1. Длина В" основания m 1n1 треугольника на 15-20% меньше нижнего основания трапеции в предыдущем ложном фланце m"n". Последующую прокатку ведут в чистовой клети с формированием уклона полок (см. фиг. 4) b 1=8-13°. После прокатки в чистовой клети производят правку в роликоправильной машине. Предлагаемая технология прокатки швеллеров позволит увеличить срок службы прокатных валков, что снизит себестоимость выпускаемой продукции. Фиг. 1 3 28273 Фиг. 2 Фиг. 3 Фиг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ __________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 __________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for rolling channel bars

Автори англійськоюZrazhevskyi Oleksandr Danylovych, Shevchenko Taras Hryhorovych, Berheman Hennadii Volodymyrovych, Makhnin Vladylen Semenovych, Antoniuk Serhii Mykhailovych, Bilyk Anatolii Mykolaiovych, Shevtsov Vitalii Tymofiiovych, Sukhyi Volodymyr Ivanovych, Karlov Ihor Anatoliiovych, Bidniak Vasyl Ivanovych

Назва патенту російськоюСпособ прокатки швеллеров

Автори російськоюЗражевский Александр Данилович, Шевченко Тарас Григорьевич, Бергеман Геннадий Владимирович, Махнин Владилен Семенович, Антонюк Сергій Михайлович, Билык Анатолий Николаевич, Шевцов Виталий Тимофеевич, Сухый Владимир Иванович, Карлов Игорь Анатольевич, Бидняк Василий Иванович

МПК / Мітки

Мітки: прокатування, швелерів, спосіб

Код посилання

<a href="https://ua.patents.su/4-28273-sposib-prokatuvannya-shveleriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування швелерів</a>

Попередній патент: Рухомий буй

Наступний патент: Спосіб одержання енергії при холодному синтезі ядер

Випадковий патент: Флавоноїдні сполуки та їх використання