Пристрій для термічної обробки та копчення ковбасних виробів

Номер патенту: 29193

Опубліковано: 16.10.2000

Автори: Андреєва Людмила Данилівна, Корнієнко Микола Іванович, Усатенко Ніна Федорівна, Єресько Георгій Олексійович

Формула / Реферат

Пристрій для термічної обробки та копчення ковбасних виробів, що містить теплоізольовану камеру, систему підводу диму з калориферами в кожухах, розташованими у верхній частині вподови бокових стінок камери, систему відводу димоповітряно-го робочого середовища зі звуауючими каналами, вихідними отворами і боковим виходом робочого середовища, систему рециркуляції з вентилятором, який відрізняється тим, що стінки елементів систем підводу та відводу димоповітряного робочого середовища виконані легко роз'ємними та виготовлені із матеріалу, термоелектричне різноіменного по відношенню до баластних компонентів димоповітряного робочого середовища, а калорифери виконані із біметалу, причому зовнішній шар виготовлений із металу, термоелектричне одноіменного по відношенню до баластних компонентів димоповітряного робочого середовища.

Текст

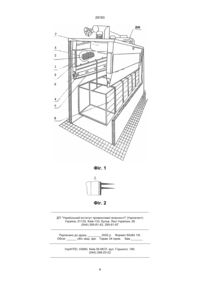

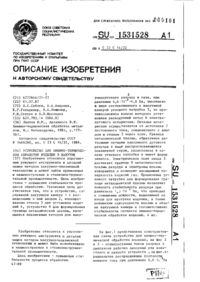

Пристрій для термічної обробки та копчення ковбасних виробів, що містить теплоізольовану камеру, систему підводу диму з калориферами в кожухах, розташованими у верхній частині вподовж 29193 Відомо пристрій для термічної обробки ковбасних виробів (А.с. СРСР 1731139, А23В4/044, 1992), який крім спільних вузлів, указаних вище, для зниження забрудненості димоповітряної суміші забезпечено по ходу її переміщення іонізаторами, до яких для іонізації, тобто утворення електричного поля коронного розряду, подається струм високої напруги. Але такого роду втручання в димоповітряну суміш призводить до руйнування цілостності крихкої (не стійкої) системи робочого середовища. При дії високої напруги на дим значно погіршуються його технологічні якості із-за зниження вмісту активних компонентів, обумовлюючих ефект копчення, наприклад, вміст фенолів зменшується на 63% кислот - на 28%. Крім того, камера копчення ускладнюється генератором високої напруги, системою іонізації - небезпечної в експлуатації, так як її обслуговування виконується у вологому середовищі. Відомо пристрій для термічної обробки ковбасних виробів (А.с. СРСР 1681813, А23В4/005, 1991 прототип), який включає теплоізольовану камеру, систему підводу диму з калориферами в кожухах, розташованими у верхній частині уздовж бокових стінок камери, систему відводу димоповітряного робочого середовища зі звужуючими каналами, вихідними отворами та боковим виходом робочого середовища і систему рециркуляції з вентилятором. Недоліками відомого пристрою є низька ефективність теплообміну і низька надійність його роботи, так як калорифери виготовлені із заліза, і при проведенні процесу копчення поверхня калориферів покривається наростом із з'єднання вугілля та смоли. В основу винаходу поставлено задачу створення пристрою для термічної обробки та копчення ковбасних виробів, в якому шляхом виготовлення калориферів із біметалу та виконання стінок системи підводу і відводу димоповітряної робочої суміші роз'ємними із металу, термоелектрично ріноіменного по відношенню до баластних компонентів диму, забезпечується підвищення ефективності теплообміну, надійності роботи пристрою, зниження забрудненості теплообмінної поверхні калорифера і димоповітряної суміші, при цьому досягається зменшення енергоємності, спрощення умов експлуатації і локалізації збору баластних компонентів. Поставлена задача вирішується тим, що в пристрої для термічної обробки і копчення ковбасних виробів, що містить теплоізольовану камеру, систему підводу диму з калориферами в кожухах, розташованими у верхній частині вздовж бокових стінок камери, систему відводу димоповітряного робочого середовища, систему рециркуляції з вентилятором, згідно винаходу стінки елементів систем підводу і відводу димоповітряної суміші виконані легко роз'ємними і виготовлені із матеріалу, термоелектрично різноіменного по відношенню до баластних компонентів диму, а калорифери виконані із біметалу, причому зовнішній шар виготовлений із металу, термоелектрично одноіменного до баластних компонентів димоповітряного робочого середовища. Виконання стінок систем підводу і відводу димоповітряної суміші легко роз'ємними із металу, термоелектрично різноіменого по відношенню до баластних компонентів диму, дозволяє осадити баластні частини в місцях, доступних для очистки. А виготовлення калориферів із біметалу, в якому зовнішній шар термоелектрично одноіменний з баластними компонентами димоповітряної суміші, дозволяє захистити від них поверхню калориферів. Відомі причини, які викликають осідання (прилипаємість) частинок на поверхні: молекулярна взаємодія залежна від властивостей контактуючих елементів, і кулонівська - виникаюча під дією заряду системи при підведенні зовні різних електричних зарядів, наприклад, до металевих поверхонь і до частинок, які знаходяться в повітряному середовищі. Відомо, що при нагріванні одного шару металу і одночасному охолодженні іншого, виникає термоелектрорушійна сила - термоерс. Крім того, для кожного стану термоерс різна за величиною і знаком (+) або (-), вона залежить також і від природи матеріалу, Використовуючи це, тобто створюючи різні комбінації металевих поверхонь за ходом руху димоповітряної суміші, досягли локалізації осідання частинок вугілля в місцях, легко доступних для очистки, при цьому відбувається захист калорифера від осідання кіптю. В пристрої, що пропонується, трубна ділянка калорифера виконана із біметалу, внутрішній шар, обернений до теплоносія, виготовлений із заліза, а зовнішній, повернений до димоповітряної суміші із алюмінію. В місці з'єднань різних металів виникає стрибок потенціалу, який існує навіть при відсутності струму, для заліза він складає (-0,04 мкВ), для алюмінію (-1,663 мкВ). Цей стрибок обумовлений тим, що число вільних електронів в одиниці об'єму в різних матеріалах - різне. При стиканні цих металів в місці контакту відбувається дифузія електронів із того металу, де концентрація вища, в той, де концентрація нижча, в нашому випадку із алюмінію до заліза (-1,663)-(-0,04)=-1,623 мкВ. За своєю природою кожен матеріал володіє певною термоелектричною характермистикою. В металі при наявності різниці температур виникає різниця електричних потенціалів - термоелектрорушійна сила. Для алюмінію це +4 мкВ/град, для заліза +18,7 мкВ/град. Отже, сумарна термоерс: (-1,623)+(18,7-4)=13,077 мкВ/град. При нагріванні одного шару стінки калорифера і охолодженні іншого, тобто при різниці температур між теплоносієм і димоповітряним робочим середовищем, наприклад, порядка 30°С, на алюмінієвій поверхні накопичується термоерс біля +400 мкВ, яка з силою, що перевищує більш ніж в 130 раз, чинить опір осіданню і прилипанню баластних компонентів диму - частинок вугілля, термоерс яких дорівнює +3 мкВ. При проходженні димоповітряної суміші по каналах, кожухах, виконаних із заліза, а в реальних умовах це окис заліза з термоерс, рівній (-56 мкВ/град), баластні компоненти диму притягуються до цих поверхонь і осідають на них. Елементи систем підводу та відводу димоповітряної 2 29193 суміші виконані роз'ємними. Це полегшує до них доступ для очистки, яку в цих умовах можливо виконати частіше із меншими енергетичними і експлуатаційними затратами. В відомому пристрої (прототип), калорифери виконані із заліза, термоерс якого складає (-56)´30=(-1680 мкВ). Сила притягування частинок вугілля зростає в 1680/3=560 раз і теплообмінні поверхні калориферів дуже швидко в присутності смоли покриваються міцним наростом, який погіршує теплообмінні характеристики обладнання. Винахід пояснюється кресленнями. На фіг. 1 схематично зображено пристрій для термічної обробки та копчення ковбасних виробів, на фіг. 2 елемент розрізу й трубної ділянки біметалевого калорифера. Пристрій для термічної обробки та копчення ковбасних виробів містить у собі: теплоізольовану камеру 1, систему підводу диму з біметалевими калориферами 2 в кожухах 3, систему відводу димоповітряного робочого середовища зі звужуючими каналами 4, з вихідними отворами 5 і боковим виходом 6 робочого середовища, систему рециркуляції з вентилятором 7 і раму 8 для навішування ковбасних виробів. Пристрій працює наступним чином. Камера 1 нагрівається за допомогою біметалевих калориферів 2 до потрібної за технологічною інструкцією температури, завантажується рамами 8 або візками з оброблюваним продуктом. Дим із димогенератора, відповідним чином підготовлений, подається по каналах в камеру 1 термічної обробки. Димоповітряна суміш проходить через калорифер 2, надходить в звужуючі канали 4 з вихідними отворами 5 і боковим виходом 6 робочого середовища і надходить у вантажний об'єм камери 1, де розташований для термообробки продукт. Підготовлене димоповітряне робоче середовище проходить через продукт і за допомогою вентилятора 7 надходить на рециркуляцію, кожного разу поповнюючись підготовленим димом і частково свіжим повітрям. При проходженні диму через канали, кожухи, звужуючі канали, які виконані із металу, з термоерс різноіменного по відношенню до баластних компонентів димоповітряного робочого середови ща, частинки вугілля осідають на металевих поверхнях. Перелічені елементи виконані роз'ємними, до них забезпечений доступ для їх періодичної чистки - все це створює умови для локалізації і збору кіптю в певних місцях. Виконуючи калорифери із біметалу і розташовуючи на зовнішній стороні метал з термоелектричними характеристиками, одноіменними з характериристиками баластних компонентів диму, створюються умови, які виключають осідання частинок вугілля на теплообмінній поверхні калорифера. Це забезпечує довгострокову надійну роботу теплообмінника в оптимальному режимі, економію електроенергії, одержання димоповітряного робочого середовища з високими технологічними якостями. Таким чином, змінюючи матеріал і тим самим властивості контактуючих поверхонь, можна впливати на величину і знак електричного компоненту сил зчеплення системи "частинка - поверхня", що в свою чергу впливає на прилипаємість частинок до поверхні на шляху прямування димоповітряного робочого середовища. Пристрій для термічної обробки та копчення ковбасних виробів, що пропонується, в сукупності запропонованих ознак має наступні переваги в порівнянні з відомими в даній галузі техніки: - поліпшення ефективності теплообміну; - поліпшення аеродинамічних характеристик пристрою; - зменшення витрат енергетичних і матеріальних ресурсів; - запобігання осідання на теплообмінній поверхні калориферів кіптю, що тяжко виводиться; - високі та стабільні теплотехнічні характеристики димоповітряного робочого середовища; - стабільність роботи камери; - локалізація збору баластних компонентів димоповітряної суміші; - низькі експлуатаційні витрати. Використання винаходу в промисловості дозволить підвищити ефективність теплообміну та надійність роботи пристрою, забезпечити екологічну безпеку обладнання, що працює в оптимальному режимі та дозволяє приготовлювати димоповітряне робоче середовище із стабільно високими технологічними якостями. 3 29193 Фіг. 1 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermal processing and smoking of sausage products

Автори англійськоюUsatenko Nina Fedorivna, Yeresko Heorhii Oleksiiovych, Andreeva Liudmyla Danylivna, Korniienko Mykola Ivanovych

Назва патенту російськоюУстройство для термической обработки и копчения колбасных изделий

Автори російськоюУсатенко Нина Федоровна, Ересько Георгий Алексеевич, Андреева Людмила Даниловна, Корниенко Николай Иванович

МПК / Мітки

МПК: A23B 4/044

Мітки: виробів, копчення, ковбасних, пристрій, термічної, обробки

Код посилання

<a href="https://ua.patents.su/4-29193-pristrijj-dlya-termichno-obrobki-ta-kopchennya-kovbasnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термічної обробки та копчення ковбасних виробів</a>

Попередній патент: Концентратор енергії

Наступний патент: Паровий бар’єр

Випадковий патент: Пропарювальна камера