Спосіб вакуумної термічної обробки сталевих виробів

Номер патенту: 96557

Опубліковано: 10.11.2011

Автори: Тонкопряд Алла Григорівна, Шеховцов Олег Валерійович, Шурінов Роман Володимирович, Бадіян Євген Юхимович

Формула / Реферат

1. Спосіб вакуумної термічної обробки сталевих виробів, який включає розміщення сталевих виробів у вакуумній печі, герметизацію та її вакуумування, нагрівання до температури загартування у вакуумній печі, витримку при температурі загартування, охолодження з регламентованою швидкістю до регламентованої температури, відпуск і вивантаження сталевих виробів, який відрізняється тим, що вакуумна піч містить верхню камеру, що є нагрівальною камерою, та нижню камеру, що є гартівною камерою, при цьому у верхню камеру попередньо закладають сталеві вироби в садку, яку розміщують на рівному віддаленні від її стінок та закріплюють з можливістю вертикального переміщення, нагрівання до температури загартування здійснюють у межах 1000-1050 °С, а витримку протягом 15 хв., після чого з верхньої камери у нижню переміщують садку зі сталевими виробами без розгерметизації, де проводять охолодження сталевих виробів, зі швидкістю, не меншою 2 °С/с, у температурному інтервалі від 1000 до 700 °С, потім забезпечують відпуск подальшим охолодженням сталевих виробів у гартівній камері в температурному інтервалі від 400 °С до температури навколишнього середовища зі швидкістю, що не перевищує 0,1 °С/с, потім проводять розгерметизацію вакуумної установки з подальшим вивантаженням сталевих виробів на повітря.

2. Спосіб вакуумної термічної обробки сталевих виробів за п. 1, який відрізняється тим, що переміщення садки зі сталевими виробами з верхньої нагрівальної камери печі до гартівної камери виконують за допомогою рухомого штока, на кінці якого садку попередньо закріплюють.

Текст

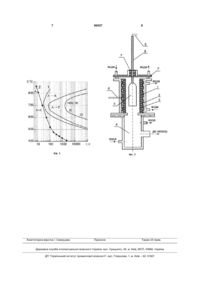

1. Спосіб вакуумної термічної обробки сталевих виробів, який включає розміщення сталевих виробів у вакуумній печі, герметизацію та її вакуумування, нагрівання до температури загартування у вакуумній печі, витримку при температурі загартування, охолодження з регламентованою швидкістю до регламентованої температури, відпуск і вивантаження сталевих виробів, який відрізняється тим, що вакуумна піч містить верхню камеру, що є нагрівальною камерою, та нижню камеру, C2 2 (19) 1 3 солей, що мають температуру 450-480 °С, у вакуумному маслі або у водних розчинах лігносульфонатів. Недоліком вказаного способу є його трудомісткість, яка обумовлена необхідністю використовикористовування гартівних середовищ, а також тим, що охолодження ведуть шляхом перенесення через повітря у гартівне середовище. Найбільш близьким до запропонованого є спосіб вакуумної термічної обробки дрібнорозмірного інструменту зі швидкорізальної сталі [3], який включає розміщення сталевих виробів у нагрівальній камері вакуумної печі, герметизацію та вакуумування установки, нагрівання до температури загартування у нагрівальній камері вакуумної печі, витримку при температурі загартування, охолодження з регламентованою швидкістю до регламентованої температури, відпуск і вивантаження сталевих виробів. Нагрівання ріжучого інструменту зі швидкістю 15-50 °С/хв. проводять у вакуумі на етажерковому приладді при температурах загартування 1070-1180 °С, а охолодження до 600-700 °С - зі швидкістю 0,9-1,1 °С/с. Відпуск проводять у -1 -5 вакуумі 10 - 10 мм рт.ст. при температурі 180580 °С. Одночасно передбачається витримка при 990-1000 °С в процесі нагрівання для загартування протягом 2 хв. при проведенні загартування у ковпаковій вакуумній печі. Крім того, охолодження інструменту до температур 100-150 °С відбувається без розвакуумування печі з подальшим нагріванням під відпуск. Недоліком указаного способу є його обмежена застосовність до різних марок сталі. Швидкість охолодження, що досягається у цьому способі, складає 0,9-1,1 °С/с і може виявитися недостатньою для загартування деяких марок сталей, зокрема сталей 30X13 та 40X13. Технічною задачею винаходу є створення найменш трудомісткого способу термічної обробки сталей, що не потребує використання гартівних середовищ, який може забезпечити достатньо високу швидкість охолодження, необхідну для загартування інструментальних сталей. Поставлена задача вирішується тим, що у способі, вибраному за найближчий аналог, який включає розміщення сталевих виробів у вакуумній печі, герметизацію та її вакуумування, нагрівання до температури загартування у вакуумної печі, витримку при температурі загартування, охолодження з регламентованою швидкістю до регламентованої температури, відпуск і вивантаження виробів, у відповідності до винаходу, що заявляється, вакуумна піч містить верхню камеру, що є нагрівальною камерою, та нижню камеру, що є гартівною камерою, при цьому у верхню камеру попередньо закладають сталеві вироби в садку, яку розміщують на рівному віддаленні від її стінок та закріплюють з можливістю вертикального переміщення, нагрівання до температури загартування здійснюють у межах 1000-1050 °С, а витримку протягом 15 хв., після чого з верхньої камери у нижню переміщують садку зі сталевими виробами без розгерметизації де проводять охолодження сталевих виробів, зі швидкістю не меншою 2 °С/с у температурному інтервалі від 1000 до 700 °С, потім забезпечують відпуск подальшим охолодженням 96557 4 сталевих виробів у гартівній камері в температурному інтервалі від 400 °С до температури навколишнього середовища зі швидкістю, що не перевищує 0,1 С/с, потім проводять розгерметизацію вакуумної установки з подальшим вивантаженням сталевих виробів на повітря. Доцільним є те, що переміщення садки зі сталевими виробами з верхньої нагрівальної камери печі до гартівної камери виконують за допомогою рухомого штока, на кінці якого садку попередньо закріплюють. Суть винаходу, що заявляється, пояснюється прикладом його практичного застосування, який ілюструється графічними зображеннями (фіг. 1 та фіг. 2). На фіг. 1 наведено діаграму ізотермічного розпаду аустеніту сталі 40X13 [1]. На фіг. 2 наведено схему вакуумної установки, за допомогою якої було реалізовано запропонований винахід. Вакуумній термічній обробці були піддані зразки сталей 30X13 та 40X13. Хромисті сталі (Fe-CrC) належать до корозійностійких сталей і знаходять саме широке використання у промисловості. Найбільш високу жароміцність мають сталі з вмістом хрому 13 мас. % і вуглецю 0,2-0,4 мас. %. Ці сталі належать до мартенситного класу. Оскільки вибір температури загартування визначається повним розчиненням карбідів хрому Сr23С6, остання, як правило, знаходиться в інтервалі 1000-1050 °С. У відповідності до діаграми ізотермічного розпаду аустеніту сталі 40X13 (фіг. 1), при охолодженні сталі після нагрівання до температури 1000 °С необхідно уникнути виділення карбідів хрому, яке призводить до корозійної нестійкості, зменшення твердості й збільшення крихкості. Помітне виділення зі сталі карбідів хрому і подальше перетворення залишкового аустеніту в перліт відбувається вже при температурі 800 °С, при цьому інкубаційний період складає трохи більше однієї хвилини. Найбільш швидко виділення карбідів відбувається при температурі 700 °С (інкубаційний період менше однієї хвилини, час виділення карбідів 1-2 хв., а час повного перетворення залишкового аустеніту в перліт - 30 хв.). Таким чином, при загартуванні виробів із сталей 30X13 та 40X13 необхідно створити такі умови, щоб крива охолодження не перетиналася з кривою ізотермічного розпаду 1 (фіг. 1), тобто необхідно забезпечити достатньо високу швидкість охолодження. З цією метою термічну обробку здійснювали в установці (фіг. 2). Установка складається з двох частин (камер). У верхній частині розміщена піч 1, виконана у вигляді ніхромової спіралі, намотаної на трубу з кварцового скла 3 та захищеної вогнетривкою цеглою 2. Нижня частина установки являє собою гартівну камеру 4, що охолоджується проточною водою. Верхня камера також охолоджується проточною водою. На знімному (охолоджуваному водою) фланці, відокремленому від верхньої частини установки вакуумним ущільненням 7, розміщено інше вакуумне ущільнення 7, що дозволяє переміщати шток 8, виконаний у вигляді трубки з нержавіючої сталі, герметично завареною з одного 5 кінця, до якого кріпиться садка 5 зі сталевими виробами. Температуру виробів вимірювали з використанням термопари "хромель-алюмель" 6, яку було розміщено у штоку. Для додаткового контролю температури ще одну термопару 6 розміщували поблизу ніхромової спіралі. Установку герметизували й відкачували форвакуумним насосом 5НВР-7Д. Вакуум в установці підтримували на рів-2 -3 ні 10 – 10 мм.рт.ст. Садку зі сталевими виробами нагрівали до температури 1050 °С і відпалювали протягом 15 хв. Потім садку 5 зі сталевими виробами за допомогою штока 8 переміщали у нижню гартівну камеру 4 без розгерметизації вакуумної установки. При цьому охолодження виробів із сталі відбувалося з такою швидкістю, що крива охолодження не перетинала криву ізотермічного розпаду (відповідно криві 2 й крива 1 на фіг. 1), тобто задовольнялися умови, необхідні для загартування. Подальше охолодження відбувалося у гартівній камері вакуумованої установки, причому в температурному інтервалі від 400 °С до температури навколишнього середовища було забезпечено досить низьку швидкість охолодження виробів із сталі (не більше 0,1 °С/с), що призвело до їхнього відпуску. Потім здійснювали розгерметизацію вакуумної установки з подальшим вивантаженням виробів із сталі на повітря. Було одержано необхідні значення твердості HRC 52-53. Крім то 96557 6 го, використаний режим термічної обробки сприяв поліпшенню механічних характеристик виробів із сталі за рахунок зменшення крихкості та запобігання утворення гартівних тріщин. У порівнянні з відомими запропонований спосіб термічної обробки сталей є найменш трудомістким, оскільки він не вимагає наявності гартівних середовищ, механічного і хімічного очищення поверхні виробу, підданого термічній обробці, і може забезпечити достатньо високу швидкість охолодження, необхідну для загартування інструментальних сталей. Його застосування дозволяє отримати необхідну твердість і корозійну стійкість сталевих виробів, а також поліпшити їх механічні характеристики за рахунок зменшення крихкості та запобігання утворенню гартівних тріщин. Джерела інформації: 1. А.П. Гуляев, Т.Б. Токарева, Металловедение и термическая обработка металлов, 2, 29 (1971). 2. Способ вакуумной термической обработки формообразующего инструмента. - Пат. RU № 2031147, C21D 9/22, опубл. 20.03.1995. 3. Способ вакуумной термической обработки мелкоразмерного инструмента из быстрорежущей стали. - Пат. RU № 2093588, C21D 9/22, опубл. 20.10.1997. 7 Комп’ютерна верстка І. Скворцова 96557 8 Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vacuum heat treatment of steel articles

Автори англійськоюBadian Yevhen Yukhymovych, Tonkopriad Alla Hryhorivna, Shekhovtsov Oleh Valeriiovych, Shurinov Roman Volodymyrovy

Назва патенту російськоюСпособ вакуумной термической обработки стальных изделий

Автори російськоюБадиян Евгений Ефимович, Тонкопряд Алла Григорьевна, Шеховцов Олег Валерьевич, Шуринов Роман Владимирович

МПК / Мітки

МПК: C21D 1/78, C21D 9/00, C21D 1/18, C21D 1/00

Мітки: сталевих, виробів, спосіб, термічної, вакуумної, обробки

Код посилання

<a href="https://ua.patents.su/4-96557-sposib-vakuumno-termichno-obrobki-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб вакуумної термічної обробки сталевих виробів</a>

Попередній патент: Монета-транспортир

Наступний патент: Спосіб одержання злитка кремнію, придатного для виготовлення сонячних елементів