Спосіб підвищення експлуатаційної стійкості тонкостінного ріжучого інструменту

Номер патенту: 101699

Опубліковано: 25.09.2015

Автори: Сідашенко Олександр Іванович, Незовибатько Юрій Миколайович, Таран Валерій Семенович, Гаркуша Ігор Євгенійович, Скобло Тамара Семенівна, Романюк Світлана Павлівна

Формула / Реферат

1. Спосіб підвищення експлуатаційної стійкості ріжучого інструменту з плівковими покриттями, який відрізняється тим, що для збереження планшетності тонкостінного інструменту, закриття дефектів на робочій поверхні (ріжучої кромки та основної його частини) проводять глибоке очищення і модифікацію цих поверхонь циклічною обробкою ВЧ розрядом з подальшим нанесенням плівкового покриття.

2. Спосіб за п. 1, який відрізняється тим, що для глибокого очищення і модифікування поверхні обробку ВЧ розрядом проводять 3-4 циклами з параметрами розряду в середовищі аргону при тиску Р = (1·10-1-9·10-2) Па: при негативному зсуві на підложці -500-800 В та часу очищення кожного циклу 5 хв.

3. Спосіб за п. 1, який відрізняється тим, що для збереження планшетності та запобігання втомної пошкоджуваності при тривалій експлуатації ріжучого інструменту зміцнення проводять циклічним нанесенням плівкових покриттів іонно-плазмової обробкою, при цьому кількість шарів покриття повинна бути не менше трьох із загальною товщиною 0,9-3 мкм з урахуванням підшару з чистого компоненту.

Текст

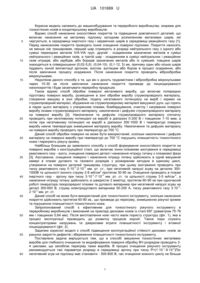

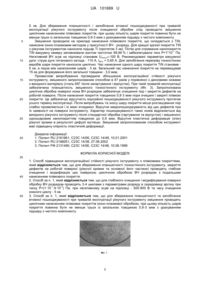

Реферат: Спосіб підвищення експлуатаційної стійкості ріжучого інструменту з плівковими покриттями, в якому для збереження планшетності тонкостінного інструменту, закриття дефектів на робочій поверхні (ріжучої кромки та основної його частини) проводять глибоке очищення і модифікацію цих поверхонь циклічною обробкою ВЧ розрядом з подальшим нанесенням плівкового покриття. UA 101699 U (12) UA 101699 U UA 101699 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування та переробного виробництва, зокрема для тонкостінних ножів в кондитерському виробництві. Відомо спосіб нанесення зносостійких покриттів та підвищення довговічності деталей, що включає нанесення на металеву підложку катодним розпиленням металевих шарів, які чергуються, в середовищі інертного газу і керамічних шарів в середовищі реакційного газу [1]. Перед нанесенням покриття проводять іонне очищення поверхні підложки. Покриття наносять не менше ніж тришаровим, перший шар отримують в розряді нейтрального газу з одного або суміші перехідних металів IVA-VIA груп, другий - осадженням зазначених металів в суміші нейтрального і реакційних газів, а третій шар - осадженням в суміші нейтральних і реакційних газів нітридів, або карбідів, або боридів зазначених металів або їх сумішей, товщини шарів знаходяться в співвідношенні (0,02-5,0): (0,04-10): (0,1-12, 5) мк, причому один або кілька шарів піддають іонній імплантації аргоном, азотом, вуглецем або бором в процесі осадження, або після закінчення процесу осадження. Після нанесення покриття проводять віброобробки мікрокульками. Недоліком даного способу є те, що він є досить трудомістким і віброобробка мікрокульками через 10-30 хв після закінчення нанесення покриття призведе до пошкоджуваності нанопокриттів і буде засмічувати переробну продукцію. Також відомо спосіб обробки поверхні металевого виробу, що включає попередню підготовку поверхні виробу, розміщення в зоні обробки виробу струмопровідного матеріалу, створення вакууму в зоні обробки, подачу негативного потенціалу на виріб і окремо на струмопровідний матеріал, збудження на струмопровідному матеріалі вакуумної дуги, що горить в парах цього матеріалу з утворенням плазми, бомбардування, очистку і нагрівання поверхні виробу іонами струмопровідного матеріалу, накопичення і дифузію струмопровідного матеріалу на поверхні виробу [2]. Накопичення та дифузію струмопровідного матеріалу спочатку проводять при негативному потенціалі на виробі в діапазоні 0-200 В і товщиною 1-10 мкм, а потім при негативному потенціалі на виробі в діапазоні 300-1000 В і температурі поверхні виробу нижче температури знеміцнення матеріалу виробу. Накопичення та дифузію матеріалу на поверхні виробу проводять при температурі до 700 °C. Даний спосіб обробки поверхні не може бути використаний, оскільки накопичення і дифузія матеріалу на поверхні виробу при температурі до 700 °C порушать планшетність тонкостінного ножа і перегріють ріжучу кромку. Найбільш близьким до заявленого способу є спосіб формування зносостійкого покриття на поверхні виробів з конструкційної сталі, що включає іонно-плазмове азотування в середовищі реактивного газу - азоту, очищення поверхні деталі і нанесення нітриду титану з плазмової фази [3]. Азотування, очищення поверхні і нанесення нітриду титану здійснюють в одній вакуумній камері в плазмі дугового та газового розрядів з розжареним катодом в єдиному циклі, утворюючи на поверхні деталей тришарову структуру, при цьому азотування проводять при -3 -2 тиску реактивного газу 5·10 -2·10 мм. рт. ст., при негативній напрузі зсуву на деталях 3002 1000В та щільності іонного струму 2-8 мА/см протягом 30-90 хв. Очищення проводять в плазмі -4 -4 -2 інертного газу - аргону при тиску 3·10 -7·10 мм. рт. ст. та щільності струму 3-5 мА/см , а нанесення нітриду титану здійснюють зі швидкістю 2 мкм/год. протягом 60-90 хв при одночасній роботі генератора газорозрядної плазми та дугового випарника при негативній напрузі зсуву на -4 деталі 300-600 В, струму електродугового випарника 50-200 А, тиску реактивного газу 3·10 -3 2·10 мм. рт. ст. Даний спосіб не може бути використаний для тонкостінного інструменту, оскільки нанесення покриття здійснюють протягом 60-90 хв., що призведе до перегріву, знеміцненню ріжучої кромки та порушенню планшетності тонкостінного ножа. Запропонований спосіб є ефективним для тонкостінного ріжучого інструменту в переробному виробництві і виконаний на прикладі дискових ножів із сталі 65Г (діаметром 75-76 мм і товщиною 0,64 мм). Після виготовлення ножі часто мали пористу структуру (фіг. 1), яка в процесі експлуатації призводить до розвитку процесів корозії. Також пори служать концентраторами напружень та джерелами втрати планшетності інструменту і втомної пошкоджуваності (фіг. 2). Задачею корисної моделі є спосіб підвищення експлуатаційної стійкості дискових ножів за рахунок закриття дефектів і збереження планшетності тонкостінного інструменту. Поставлена задача вирішується тим, що в способі зміцнення тонкостінних металевих виробів для глибокого очищення та модифікування поверхні обробку ВЧ розрядом проводять 34 циклами, що запобігає перегріву таких виробів. В процесі очищення ріжучого інструменту -1 -2 рекомендуються такі параметри розряду в середовищі аргону при тиску Р=(1·10 -9·10 )Па: негативний зсув на підложці має становити - 500-800 В, час очищення кожного циклу не більше 1 UA 101699 U 5 10 15 20 25 30 5 хв. Для збереження планшетності і запобігання втомної пошкоджуваності при тривалій експлуатації ріжучого інструменту після очищаючої обробки слід проводити зміцнення циклічним нанесенням плівкових покриттів, при цьому кількість шарів покриття повинна бути не менше трьох із загальною товщиною 0,9-3 мкм з урахуванням підшару з чистого компоненту. Зміцнення проводили на прикладі нанесення плівкового покриття, що складається з TiN, нанесене іонно-плазмовим методом у присутності ВЧ - розряду. Для кращої адгезії покриття TiN з ріжучим інструментом наносили підшар Ті (протягом 3 хв). Потім для отримання нанопокриття -1 TiN вакуумну камеру заповнювали азотом чистотою 99,99 % і забезпечували тиск Р=1*10 Па. Негативний ВЧ зсув на підложці становив Uсмеш=-100 В. Рекомендовані параметри вакуумної дуги: струм дуги титанового катода - 110 А, Іфок = 0,65 А. Для запобігання перегріву тонкостінних виробів шари покриття наносили циклічно. Час нанесення одного шару покриття TiN становив 5 хв, а пауза між нанесенням шарів - 3 хв. Загальний час нанесення покриття не перевищував 15 хв для формування його загальної товщини - 3,0 мкм. Промислові випробування підтвердили збільшення експлуатаційної стійкості ріжучого інструменту, зміцненого запропонованим способом в 47 разів у порівнянні з дисковими ножами з вихідного матеріалу (сталь 65Г після загартування і відпустки). При такій тривалій експлуатації забезпечена планшетність зміцненого тонкостінного інструменту (Фіг. 3). Запропонована циклічна обробка поверхні ножа ВЧ розрядом забезпечує очищення пор і закриття дефектів на робочій поверхні. Після нанесення покриття товщиною 0,9-3 мкм пори очищені і закриті плівкою покриття. Це забезпечує відсутність корозійної пошкоджуваності ріжучого інструменту протягом усього терміну експлуатації. Після випробувань та зносу шару покриття місця розташування пор слабко проявляються і їх межі згладжені. Відсутня макропошкоджуваність від цих дефектів при їх наявності на поверхні інструменту. Характер пошкоджуваності таких ножів відрізняється від вихідного ріжучого інструменту після стандартної обробки (гартування та відпустки) і зміцненого одношаровим нанопокриттям товщиною до 0,9 мкм. Відсутня пластична деформація (згин) ріжучої кромки в результаті дифузії вуглецю. Зміцнений запропонованим способом інструмент має підвищену опірність пластичній деформації. Джерела інформації: 1. Патент RU 2161661, С23С 14/06, С23С 14/48, 10.01.2001 2. Патент RU 2188251, С23С 14/38, 27.08.2002 3. Патент РФ 2131480, С23С 14/06, С23С 14/48, 10.06.1999 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 1. Спосіб підвищення експлуатаційної стійкості ріжучого інструменту з плівковими покриттями, який відрізняється тим, що для збереження планшетності тонкостінного інструменту, закриття дефектів на робочій поверхні (ріжучої кромки та основної його частини) проводять глибоке очищення і модифікацію цих поверхонь циклічною обробкою ВЧ розрядом з подальшим нанесенням плівкового покриття. 2. Спосіб за п. 1, який відрізняється тим, що для глибокого очищення і модифікування поверхні обробку ВЧ розрядом проводять 3-4 циклами з параметрами розряду в середовищі аргону при -1 -2 тиску Р=(1·10 -9·10 ) Па: при негативному зсуві на підложці - 500-800 В та часу очищення кожного циклу - 5 хв. 3. Спосіб за п. 1, який відрізняється тим, що для збереження планшетності та запобігання втомної пошкоджуваності при тривалій експлуатації ріжучого інструменту зміцнення проводять циклічним нанесенням плівкових покриттів іонно-плазмової обробкою, при цьому кількість шарів покриття повинна бути не менше трьох із загальною товщиною 0,9-3 мкм з урахуванням підшару з чистого компоненту. 2 UA 101699 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 14/48, C23C 14/16

Мітки: ріжучого, експлуатаційної, тонкостінного, спосіб, інструменту, підвищення, стійкості

Код посилання

<a href="https://ua.patents.su/5-101699-sposib-pidvishhennya-ekspluatacijjno-stijjkosti-tonkostinnogo-rizhuchogo-instrumentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення експлуатаційної стійкості тонкостінного ріжучого інструменту</a>

Попередній патент: Спосіб фіксації сухожилка глибокого згинача до нігтьової фаланги

Наступний патент: Спосіб експрес-ідентифікації водних розчинів

Випадковий патент: Спосіб подовжньої прокатки труб