Сульфітатор

Номер патенту: 102782

Опубліковано: 12.08.2013

Автори: Луговська Оксана Андріївна, Хитрий Ярослав Сергійович, Пономаренко Віталій Васильович

Формула / Реферат

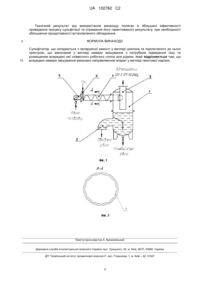

Сульфітатор, що складається з сепаруючої ємкості у вигляді циклона та підключеного до нього пристрою, що виконаний у вигляді камери змішування з патрубком підведення газу та розміщеним всередині неї співвісного робочого сопла для рідини, який відрізняється тим, що всередині камери змішування виконано направляючий апарат у вигляді гвинтової нарізки.

Текст

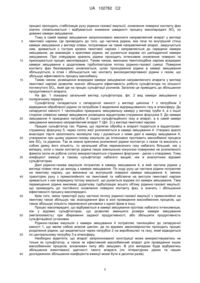

Реферат: Винахід належить до обладнання цукрової промисловості й може бути використаний в інших галузях народного господарства як інтенсивний масообмінний апарат, вловлювач пилу, ефективний змішувач фаз, ежекційний апарат. Сульфітатор складається з сепаруючої ємкості у вигляді циклона та підключеного до нього пристрою, що виконаний у вигляді камери змішування з патрубком підведення газу та розміщеним всередині неї співвісного робочого сопла для рідини. Згідно з винаходом, всередині камери змішування виконано направляючий апарат у вигляді гвинтової нарізки. Технічний результат від використання винаходу полягає в збільшенні ефективності проведення процесу сульфітації та отримання його гарантованого результату, при необхідності збільшення продуктивності встановленого обладнання. UA 102782 C2 (12) UA 102782 C2 UA 102782 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до обладнання цукрової промисловості й може бути використаний в інших галузях народного господарства як інтенсивний масообмінний апарат, вловлювач пилу, ефективний змішувач фаз, ежекційний апарат. За прототип прийнятий сульфітатор (А. с. № 610865, Зозуля С.А., Выскребцов В.Б., Федоткин И.М., Велик В.Г. и др. - Сульфитатор, Б.и. №22. 15.06.1978), який складається з сепаруючої ємкості у вигляді циклона та підключеного до неї пристрою для змішування сірчистого газу з рідиною, що являє собою трубу з патрубком для підведення сірчистого газу та встановленим всередині труби диском з отворами. Недоліком такої конструкції сульфітатора є те що, по-перше, використання як робочого сопла диска з отворами для диспергування рідини є мало ефективним, так як при цьому утворюється незначна поверхня контакту фаз і, як наслідок, низька швидкість масопередачі. Подруге, після того, як суміш рідини та сульфітаційного газу потрапила в камеру змішування, проходить стабілізація руху потоку суміші, оновлення поверхні масопередачі незначне, швидкість масопередачі при цьому також значно зменшується (умовою високої швидкості масоперенесення є постійне та інтенсивне оновлення поверхні контакту фаз) і для повного проведення цього процесу з високим коефіцієнтом використання SO2 необхідно збільшувати розміри апарата. Перший недолік усунений шляхом використання як робочого сопла для рідини відцентрової, відцентрово-струминної або суперкавітаційної форсунок (Деклараційний патент на винахід, Висребцов В.Б. Спосіб сульфітації рідин цукрового виробництва № 39000 від 15.05.2001. Бюл. № 4). В основу винаходу поставлена задача підвищення ефективності проведення процесу сульфітації, збільшення продуктивності апарата. Поставлена задача вирішується тим, що сульфітатор складається з сепаруючої ємкості у вигляді циклона та підключеного до нього пристрою, що виконаний у вигляді камери змішування з патрубком підведення газу та розміщеним всередині неї співвісного робочого сопла для рідини. Згідно з винаходом, всередині камери змішування виконано направляючий апарат у вигляді гвинтової нарізки. Причинно-наслідковий зв'язок між запропонованим ознаками і технічним результатом полягає в наступному. Процес сульфітації складається з процесів абсорбції SO2 рідиною (водою або цукровим розчином) та наступною хімічною реакцією з речовинами, що містяться в цукровому розчині. Від повноти проведення сульфітації (досягнення оптимального значення рН розчину) буде залежати якість проведення дифузії цукрози в воду (сульфітація води) та якість отриманого цукру (сульфітація соку та сиропу). Відомо, що швидкість процесу масоперенесення прямо пропорційна площі поверхні, що створюється при контакті фаз. Також відомо, що інтенсивне оновлення поверхні контакту фаз також приводить до збільшення кількості перенесеної речовини. Диск з отворами, який використовувався як розпилювач (робочого сопла) не забезпечував створення великої поверхні рідини. Так як він являв собою формально кілька струминних форсунок. Такі форсунки характеризуються компактною струминою (малий кут розкриття факела розпиленої рідини), тому розпадання її на краплі відбувається на великій відстані від сопла форсунки, що знижує швидкість масопередачі газу в рідку фазу. Крім того, ежекційний ефект газу з витікаючою рідиною теж доволі низький, так як рідина взаємодіє з газом лише зовнішньою стороною факела. Заміна диска з отворами на відцентрову, відцентрово струминну або кавітаційну форсунки дозволило якісно змінити картину масопереносу. З сопла таких форсунок витікає рідина з великим кутом розкриття факела (40-90°) та розпадається на каплі на невеликій відстані від сопла. В цьому випадку практично на зрізі сопла форсунки уже утворюються краплі рідини, що рівномірно заповнюють всю площу камери змішування. Таким чином створюється велика поверхня контакту фаз. Що є умовною високої швидкості процесу та достатньо високого коефіцієнта ежекції. Таким чином, використання як робочого сопла в змішувальній трубі сульфітатора вказаних типів форсунок приводить до двох позитивних ефектів: - значно збільшується поверхня контакту фаз за рахунок створення великої кількості краплин рідини, що заповнює весь поперечний переріз камери змішування; - збільшується коефіцієнт ежекції газової фази. Однак, після першого контакту новоутворених крапель рідини з сульфітаційним газом, коли процеси масопередачі відбуваються на кілька порядків скоріше, ніж при стаціонарно усталеному 1 UA 102782 C2 5 10 15 20 25 30 35 40 45 50 55 60 процесі проходить стабілізація руху рідинно-газової емульсії, оновлення поверхні контакту фаз значно сповільнюється і відбувається зниження швидкості процесу масопередачі SO2 по довжині камери змішування. Тому в самій камері змішування запропоновано виконати направляючий апарат у вигляді гвинтової нарізки. Це призводить до того, що частина рідини, яка тече по внутрішній стінці камери змішування у вигляді плівки, потрапивши на такий направляючий апарат, закручується ним, зривається з гострих кромок гвинтової нарізки і направляється до середини камери змішування, де взаємодіє з краплями рідини, які рухаються вздовж осі циліндричної камери змішування. При співударах крапель рідини проходить інтенсивне оновлення поверхні та прискорюється процес масопередачі. Таким чином, виконана гвинтоподібна нарізка всередині камери змішування є додатковим турболізатором потоку рідинно-газової суміші. Поверхня контакту фаз безперервно оновлюється, шлях проходження рідини в камері змішування збільшується, а отже і збільшується час контакту високодиспергованої рідини з газом, що збільшує ефективність процесу масообміну. Таким чином, розміщення всередині камери змішування направляючого апарата у вигляді гвинтової нарізки дозволяє значно збільшити ефективність роботи сульфітатора по кількості поглинутого SO2, який іде на процес сульфітації розчинів. Загалом це приводить до збільшення продуктивності апарата. На фіг. 1 показано загальний вигляд сульфітатора, фіг. 2 вид камери змішування у поперечному перерізі. Сульфітатор складається з сепаруючої ємності у вигляді циклона 1 з патрубком 2 відведення обробленої рідини та патрубком 3 видалення відпрацьованого газу в атмосферу. До сепаруючої ємності 1 тангенційно приєднано змішувальну камеру у вигляді труби 4, а з іншої сторони співвісно камері змішування розміщена відцентрово-струминна форсунка 5. До камери змішування 4 приєднано патрубок 6 подачі сульфітаційного газу в апарат, а в самій камері змішування виконано направляючий апарат 7 (фіг. 2) у вигляді гвинтової нарізки. Працює сульфітатор так. Рідина, що підлягає обробці в апараті подається в відцентровоструминну форсунку 5, через сопло якої розпилюється в камері змішування 4. Утворені краплі внаслідок тертя захоплюють молекули газу і рухаються з ними далі в камеру змішування 4, утворюючи при цьому рідинно-газову емульсію де інтенсивно протікають масообмінні процеси між SO2 та рідиною. Так як кожна краплина розпиленої рідини контактує з газом та виносить з собою деяку його кількість, то загальний об'єм перенесеного газу набагато більший, ніж у випадку, коли з газом контактує рідина лише зовнішньою конусною поверхнею не розпиленого факела (коли як робоче сопло використовуються струминні форсунки - диски з отворами). Тому коефіцієнт ежекції в такому сульфітаторі набагато вищий, ніж в аналогічних відомих сульфітаторах. Далі рідинно-газова емульсія потрапляє в камеру змішування 4, в якій частина рідини у вигляді плівки тече до виходу з камери змішування. По ходу руху ця частина рідини потрапляє на гвинтову нарізку, що виконана на внутрішній поверхні камери змішування 4, змінює траєкторію руху з прямолінійного на гвинтовий та набігаючи на виступи гвинтової нарізки зривається з них всередину потоку емульсії, що рухається вздовж осі камери змішування. Таке переміщення рідини викликає додаткову турбулізацію всього об'єму рідинно-газової емульсії, що призводить до постійного оновлення поверхні контакту фаз, а значить і збільшення ефективності процесу масопередачі. Крім того, зміна траєкторії руху частини потоку рідинно-газової емульсії з прямолінійної на гвинтову також збільшує час знаходження фаз в зоні проведення масообмінних процесів, що також збільшує кількість перенесеної речовини з однієї фази в іншу. Процес масопередачі, що відбувається в камері змішування протікає набагато інтенсивніше, ніж у відомих сульфітаторах, що дозволяє зменшити розміри камери змішування (металоємкість) при збереженні заданої продуктивності, або збільшити продуктивність сульфітаційної установки. Рідинно-газова емульсія з камери змішування 4 потрапляє тангенційно до сепаруючої ємкості 1, що являє собою власне циклон, де по відомих закономірностях проходить процес розділення рідини, що видаляється через патрубок 2 на виробництво та газу, який відводиться по центральному патрубку 3 в атмосферу. Необхідно відмітити, що апарат запропонованої конструкції може використовуватись не тільки як сульфітатор, а також як ефективний масообмінний апарат для проведення інших масообмінних процесів, вловлювач пилу або змішувач. В усіх випадках буде відбуватись збільшення ежектованої здатності такого апарата (по літературних даних та наших дослідженнях збільшення коефіцієнта ежекції може бути в десятки разів). 2 UA 102782 C2 Технічний результат від використання винаходу полягає в збільшені ефективності проведення процесу сульфітації та отримання його гарантованого результату, при необхідності збільшення продуктивності встановленого обладнання. 5 ФОРМУЛА ВИНАХОДУ 10 Сульфітатор, що складається з сепаруючої ємкості у вигляді циклона та підключеного до нього пристрою, що виконаний у вигляді камери змішування з патрубком підведення газу та розміщеним всередині неї співвісного робочого сопла для рідини, який відрізняється тим, що всередині камери змішування виконано направляючий апарат у вигляді гвинтової нарізки. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюSulfitator

Автори англійськоюLuhovska Oksana Anriivna, Ponomarenko Vitalii Vasyliovych, Khytryi Yaroslav Serhiiovych

Назва патенту російськоюСульфитатор

Автори російськоюЛуговская Оксана Андреевна, Пономаренко Виталий Васильевич, Хитрый Ярослав Сергеевич

МПК / Мітки

МПК: C13B 20/10, B04C 5/04, B01F 3/04

Мітки: сульфітатор

Код посилання

<a href="https://ua.patents.su/5-102782-sulfitator.html" target="_blank" rel="follow" title="База патентів України">Сульфітатор</a>

Попередній патент: Застосування 3-(8-оксихінолін-5-іл)пропанової кислоти, іммобілізованої на поверхні кремнезему, для визначення вільного zn2+ люмінесцентним методом

Наступний патент: Спосіб одержання сцинтиляційного матеріалу на основі активованого селеніду цинку

Випадковий патент: Спосіб комплексного лікування хворих на вперше виявлений туберкульоз легень