Верстат для огранювання діамантів

Номер патенту: 135

Опубліковано: 30.04.1998

Автори: Мануковський Володимир Михайлович, Болтенко Ольга Михайлівна

Формула / Реферат

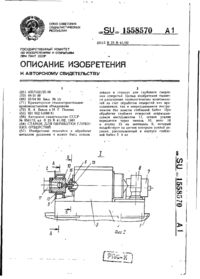

Станок для огранки алмазов, содержащий станину с верхней и нижней траверсами, в отверстиях которых установлены пиноли с подшипниками скольжения и ограночным шпинделем, клиноременную передачу, электродвигатель с механизмом перемещения и пульт управления, отличающийся тем, что в отверстиях верхней и нижней траверс установлены шаровые опоры, включающие подшипники и цапфу с пинолями, при этом на верхней траверсе установлено регулируемое центрирующее предохранительное устройство, включающее кронштейн, на котором закреплена эксцентриковая втулка и кольцо, на нижней пиноли установлена центрирующая предохранительная втулка.

Текст

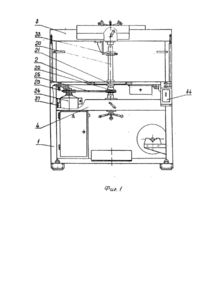

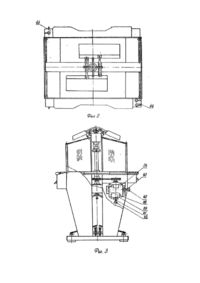

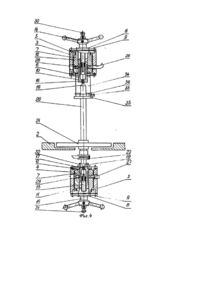

Полезная модель относится к области обработки алмазов и может найти применение при огранке алмазов в бриллианты. Известен станок для огранки алмазов ОАБ, содержащий станину, две чугунные стенки которой связаны двумя горизонтальными стяжками и двумя траверсами, стол с отверстием для установки ограночного диска со шпинделем, пиноли, выполненные в виде стаканов, внутри которых установлены подшипники, а также электропривод. Пиноли установлены в верхней и нижней траверсах. Пиноль снабжена ходовой гайкой, с помощью которой можно сближать и раздвигать подшипники при установке или съеме шпинделя, а также регулировать силу прижима центров шпинделя по мере износа подшипника. Конусная втулка обеспечивает жесткое крепление в пиноли подшипника [1]. К недостаткам станка ОАБ относятся: низкая точность и несоосность верхней и нижней пинолей из-за люфтов в соединении траверса-пиноль; отсутствие центрирующих устройств при установке шпинделя. Наиболее близким по технической сущности к заявляемому объекту (прототипом) является устройство для огранки алмазов, содержащее станину с двумя траверсами, в отверстиях которых размещены пиноли с установленными в них подшипниками и ограночным шпинделем с конусными частями, установленными в отверстиях траверс с возможностью осевого перемещения. Пиноли снабжены центрирующими элементами, выполненными в виде станков, из которых верхний установлен с возможностью перемещения по оси пиноли и выполнен с цилиндрическим отверстием в днище, диаметр которого соответствует диаметру шпинделя, а в днище нижнего станка выполнено отверстие, угол которого равен углу конических частей шпинделя и меньший диаметр которого не более диаметра последнего [2]. К недостаткам устройства относятся: наличие люфтов за счет выработки посадки движения в соединении траверса-стакан, что приводит к несоосности пинолей, а в конечном итоге к низкой точности станка; отсутствие возможности регулировки соосности пинолей в процессе эксплуатации; низкая точность центрирования ограночного шпинделя. В основу изобретения поставлена задача усовершенствования станка для огранки, обеспечивающего его повышенную точность, в котором введение новых конструктивных элементов и их взаимосвязей обеспечивает: соосность пинолей; простоту регулировки соосности пинолей; точность центрирования шпинделя, что значительно повышает точность станка, обеспечивая высокую точность геометрии рисунка обрабатываемого бриллианта. Поставленная задача достигается тем, что в станке для огранки алмазов, содержащем станину с верхней и нижней траверсами, в отверстиях которых установлены пиноли с подшипниками скольжения и ограночным шпинделем, клиноременную передачу, электродвигатель с механизмом перемещения и пульт управления, согласно полезной модели, в отверстиях верхней и нижней траверс установлены шаровые опоры, включающие подшипники и цапфу с пи-нолями, при этом на верхней траверсе установлено регулируемое центрирующее предохранительное устройство, включающее кронштейн, на котором закреплена эксцентриковая втулка и кольцо, на нижней пиноли установлена центрирующая предохранительная втулка. Полезная модель поясняется чертежами, где на фиг. 1 показан общий вид ограночного станка; на фиг. 2 станок, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - разрез верхней и нижней пинолей. Станок для огранки выполнен двухсторонним для одновременной работы двух огранщиков и содержит станину 1 (фиг. 1) с закрепленной на ней столешней 2 (фиг. 1,4), на которой установлена верхняя 3 и нижняя 4 траверсы, в отверстиях которых установлены шаровые Опоры, состоящие из подшипников 5, 6 (фиг. 4) и цапфы 7 с верхней , и нижней шаровыми поверхностями, обеспечивающими возможность их перемещения в трех взаимно перпендикулярных направлениях. Для фиксирования подшипников 5, 6 использованы упорные 8 и крепежные 9 болты. В отверстиях цапф 7 установлены верхняя 10 и нижняя 11 пиноли, содержащие ходовые винты 12, 13 и маховики 14, 15, обеспечивающие перемещение пинолей 10, 11 в осевом направлении. В пинолях 10,11 выполнены конические отверстия, в которых установлены подшипники скольжения 16, 17, сопрягающиеся с конусными поверхностями 18, 19 ограноч-ного шпинделя 20 (фиг. 1, 4), содержащего ограночный диск 21 и шкив 22 (фиг. 1) электродвигателя 24 ременной передачей 25 (фиг. 1). Для фиксирования пинолей 10, 11 (фиг. 4) использованы фиксаторы 26, 27, размещенные в цапфах 7. Для выпрессовки из пинолей 10,11 под-шипников'скольжения 16, 17 использованы подпружиненные толкатели 28, 29 с кнопками 30,31, установленные в отверстиях ходовых винтов 12, 13 и маховиков 14, 15. Для центрирования ограночного шпинделя 20 (фиг. 1,4) при его установке, а также предохранения его от вырыва в процессе работы станка использована центрирующая предохранительная втулка 32 (фиг. 4), установленная на нижней пиноли 11. Для центрирования при установке, а также предохранения от вырыва верхней части ограночного шпинделя 20 (фиг. 1,4) на верхней траверсе 3 установлено регулируемое центрирующее, предохранительное устройство 33, содержащее кронштейн 34 (фиг. 4), установленный на верхней траверсе 3 (фиг. 1, 4), на котором закреплена эксцентриковая втулка 35 (фиг. 4) с возможностью перемещения вокруг оси, и кольцо 36. Для перемещения электродвигателя 24 (фиг. 1,3) в двух взаимно перпендикулярных направлениях использован механизм 37 (фиг. 1), содержащий направляющие 38, 39 (фиг. 3), ходовые винты 40,41 и маховики 42, 43. На станине 1 (фиг. 1) расположены пульты управления 44 (фиг. 1, 2) и 45 (фиг. 2), кнопки "стоп" которых сблокированы, что дает возможность отключения электродвигателя 24 (фиг. 1, 3) с двух рабочих мест. Станок работает следующим образом. Устанавливают нижнюю пиноль 11 (фиг. 4) над уровнем нижней траверсы 4 (фиг. 1,4) на высоту предохранительной втулки 32 (фиг. 4). Верхнюю пиноль 10 устанавливают на уровне верхней траверсы 3 (фиг. 1, 4). Регулируемое центрирующее предохранительное устройство 33 устанавливают соосно оси верхней и нижней пинолей 10 и 11 (фиг. 4). Эксцентриковая втулка 35 находится в открытом положении. Ограночный шпиндель 20 (фиг. 1, 4) просаживают в отверстие столетни 2 с одновременным его центрированием втулкой 32 (фиг. 4) до касания с внутренней поверхностью эксцентриковой втулки 35. При этом конусная поверхность 19 шпинделя 20 (фиг. 1,4) сопрягается с центровым углублением подшипника скольжения 17 (фиг. 4). Поворотом втулки 35 фиксируют положение верхней части шпинделя 20 (фиг. 1, 4). Вращением маховика 15 (фиг. 4) перемещают нижнюю пиноль 11 вверх до тех пор пока уровень ограночного диска 21 (фиг. 1, 4) не достигнет уровня столешни 2. Одновременно нижняя пиноль 11 (фиг. 4) фиксируется фиксатором 27. Вращением маховика 14 верхняя пиноль 10 перемещается вдоль оси вниз до сопряжения центрового углубления подшипника скольжения 16 с верхней конусной поверхностью 18 шпинделя 20 (фиг. 1, 4) и фиксируется фиксатором 26 (фиг. 4). С помощью маховика 43 (фиг. 3), ходового винта 41 и направляющей 39 устанавливают одновысотность положения шкивов 22 (фиг. 1,4) и 23 (фиг. 1). С помощью маховика 42 (фиг. 3), ходового винта 40 и направляющей 38 производят натяжение ременной передачи 25 (фиг. 1). Нажатием кнопки "пуск" пульта управления 44 (фиг. 1, 2) приводят во вращение ограночный шпиндель 20 (фиг. 1, 4), Нажатием кнопки "стоп" пульта управления 44 (фиг. 1, 2) или 45 (фиг. 2) отключают вращение ограночного шпинделя 20 (фиг. 1,4). Для снятия ограночного шпинделя освобождают шкив 22 (фиг. 1, 4) от ременной передачи 25 (фиг. 1), отводят фиксатор 26 (фиг. 4). Вращением маховика 14 перемещают верхнюю пиноль 10 с подшипником скольжения 16 до уровня верхней траверсы 3 (фиг. 1, 4), отводят эксцентриковую втулку 35 (фиг. 4) и извлекают ограночный шпиндель 20 (фиг. 1, 4) из отверстия столешни 2. Для замены подшипников скольжения 16,17 (фиг. 4) надавливают на кнопку 30 или 31 подпружиненного толкателя 28 или 29 в результате чего подшипники скольжения 16 или 17 выходят из конического отверстия пинолей 10 или 11. Для компенсирования выработки и регулировки соосности пинолей 10, 11 отпускают крепежные 9 и упорные 8 болты подшипников 5 и 6, производят регулировку положения цапфы 7, фиксируют ее положение упорными болтами 8 и затягивают крепежными 9.

ДивитисяДодаткова інформація

Автори англійськоюManukovskyi Volodymyr Mykhailovych

Автори російськоюМануковский Владимир Михайлович

МПК / Мітки

МПК: B24B 9/06

Мітки: огранювання, діамантів, верстат

Код посилання

<a href="https://ua.patents.su/5-135-verstat-dlya-ogranyuvannya-diamantiv.html" target="_blank" rel="follow" title="База патентів України">Верстат для огранювання діамантів</a>

Попередній патент: Портативний обеззаражувач води

Наступний патент: Статор електричної машини

Випадковий патент: Спосіб оцінки ефективності адаптації до фізичних навантажень у тренувальному мезоциклі жінок-спортсменок