Спосіб нанесення покриття на стрічку скла та пристрій для його здійснення

Формула / Реферат

1. Способ нанесения покрытия на ленту стекла, вырабатываемую на поверхности расплавленного металла химическим соединением из газовой фазы, путем пропускания покровного реагента над поверхностью горячего стекла в зоне нанесения покрытия и отвода использованного газа в нижнем по течению потока газа конце зоны через вытяжной канал, отличающийся тем, что над поверхностью стекла, смежной с вытяжным каналом, пропускают инертный газ.

2. Способ по п.1, отличающийся тем, что поток инертного газа состоит из атмосферы, окружающей место нанесения покрытия.

3. Способ по п.2, отличающийся тем, что покрытие наносят на ленту стекла, получаемого на расплавленном металле, при ее движении по поверхности вдоль ванны расплавленного металла, а поток инертного газа состоит из защитной атмосферы ванны расплавленного металла.

4. Способ по пп.1 - 3, отличающийся тем, что использованный газ направляют от стекла по вытяжному каналу, в течение инертного газа над поверхностью направляющих средств и по вытяжному каналу вызывают вакуумом, приложенным к вытяжному каналу.

5. Способ по пп.1 - 4, отличающийся тем, что реагирующий газ содержит силан.

6. Способ по п.6, отличающийся тем, что на стекло осаждают отражающее кремниевое покрытие.

7. Способ по п.6, отличающийся тем, что на стекло осаждают покрытие, содержащее кремний и кислород и имеющее высокое светопропускание, и полезное в качестве барьерного покрытия для предотвращения миграции ионов щелочных металлов, на поверхности стекла.

8. Устройство для нанесения покрытия на ленту стекла, вырабатываемую на поверхности расплавленного металла, содержащего установленные с зазором относительно друг друга переднюю и заднюю стенки и центральный блок, образующие подающий канал, соединенный с трубопроводом подачи реагента, вытяжной канал и экстрактор, отличающееся тем, что вытяжной канал соединен с экстрактором, грань задней стенки вытяжного канала, обращенная к ленте стекла, выполнена округленной, а ее горизонтальная поверхность расположена на расстоянии не менее 5мм от ленты стекла.

9. Устройство по п.8, отличающееся тем, что грань задней стенки вытяжного канала, обращенная к ленте стекла, выполнена профилированной для плавного течения инертного газа.

10. Устройство по пп.8 - 9, отличающееся тем, что подающий и вытяжной каналы и канал между дон ной стен кой центрального блока и лентой стекла образуют U-образный направляющий канал для газа.

11. Устройство по п.10, отличающееся тем, что горизонтальная поверхность грани задней стенки вытяжного канала, обращенная к ленте стекла, расположена от ленты стекла на расстоянии, равном высоте U-образного направляющего канала между донной стенкой центрального блока и лентой стекла.

Текст

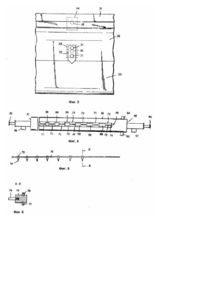

Изобретение касается покрытия плоского стекла и, в частности, способа нанесения покрытий на ленту стекла путем осаждения покрытия из газовой фазы и устройства для его осуществления. Известно нанесение покрытий на плоские стекла химическим осаждением из паровой фазы, и в патенте Великобритании №1507996, кл. C1M, 1978 описаны способ и устройство, в которых газ для нанесения покрытия направляют на поверхность горячей ленты стекла, подлежащего нанесению покрытия, из распределителя, вытянутого по этой поверхности поперечно к направлению движения ленты стекла, так что газ в значительной мере течет параллельно стеклу в условиях ламинарного потока и равномерно по всей ширине поверхности. Покрытие осаждается на поверхности горячего стекла, а использованный газ для нанесения покрытия отводят вверх от поверхности стекла по выпускному каналу, образованному между нижней и верхней направляющими стенками. В области верхнего конца выпускного канала предусмотрена всасывающая труба для сбора использованного газа, выходящего из выпускного канала, но не связанная с ним. При использовании способа и устройства, описанных в патенте Великобритании №1507996 для нанесения отражающего кремниевого покрытия на ленту горячего стекла, было установлено, что, после некоторого периода работы, на кромке нижней поверхности, т.е. поверхности, противолежащей и смежной со стеклом, образуется кремнийсодержащее отложение на направляющем элементе, который лежит на пути газа для нанесения покрытия над стеклом, ограничивая зону нанесения покрытий своим нижним по течению газа концом и отклоняя использованный газ от стекла. Это отложение может касаться стекла и повреждать образовавшееся на стекле покрытие и процесс нанесения покрытия необходимо прерывать для снятия устройства со стекла и его чистки для удаления отложений. В основу изобретения поставлена техническая задача создания способа и устройства нанесения покрытий на ленту стекла, которые позволили бы уменьшить или вообще избежать образования отложений и получать удовлетворительное покрытие в течение длительного периода работы устройства. Поставленная задача решается тем, что в способе нанесения покрытия на ленту стекла, вырабатываемую на поверхности расплавленного металла химическим осаждением из газовой фазы, путем пропускания покровного реагента над поверхностью горячего стекла в зоне нанесения покрытия и отвода использованного газа в нижней по течению потока газа конце зоны через вытяжной канал, осуществляют пропускание инертного газа над поверхностью стекла, смежной с вытяжным каналом. Поток инертного газа снижает или предотвращает образование отложений из использованного газа, которые иначе бы появились на поверхности, смежной с поверхностью стекла. Объемная скорость потока инертного газа над упомянутой поверхностью составляет предпочтительно по меньшей мере 50% от объемной скорости потока использованного газа для покрытия, направляемого от стекла в нижнем конце зоны покрытия. Выражение "инертный газ", использованное в описании, относится к газу, который сам не осаждает покрытие на стекле и не подвержен какой-либо реакции, отрицательно влияющей на процесс нанесения покрытий, с использованным газом для покрытия. Поток инертного газа может состоять из атмосферы, окружающей место нанесения покрытия. Если покрытие наносят на ленту стекла, получаемую на расплавленном металле, то поток инертного газа обычно состоит из атмосферы, окружающей место нанесения покрытия и используемой в ванне расплавленного металла для предохранения его от окисления. Поток инертного газа снижает или предотвращает образование осаждения из использованного газа, которое иначе появилось бы на упомянутой выше поверхности, смежной с поверхностью стекла. Предпочтительно покрытие наносится на ленту стекла, получаемого на расплавленном металле, при ее движении по поверхности вдоль ванны расплавленного металла, а в качестве потока инертного газа использовать защитную атмосферу ванны расплавленного металла. Предпочтительно также использованный газ направлять от стекла по вытяжному каналу, а течение инертного газа над поверхностью направляющих средств и по вытяжному каналу вызывать вакуумом, приложенным к вытяжному каналу. Как было установлено, способ согласно изобретению особенно полезен, если для нанесения покрытия на горячее стекло используют силансодержащий газ. Содержащие силан газы могут быть использованы для осаждения отражающего кремниевого покрытия, как это описано в патенте Великобритании №1507465 и в патенте №1507996, или покрытия, содержащего кремний и кислород, и имеющего высокое светопропускание, полезного в качестве барьерного покрытия для предотвращения миграции ионов щелочных металлов из стекла. Получение некоторых таких барьерных покрытий описано в опубликованном описании в патенте Великобритании №2163146A. Целесообразно, чтобы способ включал осаждение отражающего кремниевого покрытия на стекле. Желательно на стекло осаждать покрытие, содержащее кремний и кислород и имеющее высокое светопропускание, и полезное в качестве барьерного покрытия для предотвращения миграции ионов щелочных металлов из поверхности стекла. Еще одной технической задачей изобретения является создание устройства для осуществления описанного способа. Эта техническая задача решается тем, что в устройстве для нанесения покрытия на ленту стекла, вырабатываемую на поверхности расплавленного металла, содержащее установленные с зазором относительно друг друга переднюю и заднюю стенки и центральный блок, образующие подающий канал, соединенный с трубопроводом подачи реагента, вытяжной канал и экстрактор, вытяжной канал соединен с экстрактором, грань задней стенки вытяжного канала, обращенная к ленте стекла, выполнена скругленной, а ее горизонтальная поверхность расположена на расстоянии не менее 5мм от ленты стекла. Предпочтительно, чтобы грань задней стенки вытяжного канала, обращенная к ленте стекла была бы выполнена профилированной для плавного течения инертного газа. Предпочтительно также, чтобы подающий и вытяжной каналы и канал между донной стенкой центрального блока и лентой стекла образовывали U-образный направляющий канал для газа. Желательно, чтобы горизонтальная поверхность грани задней стенки вытяжного канала, обращенная к ленте стекла, была бы расположена от ленты на расстоянии, равном высоте U-образного направляющего канала между донной стенкой центрального блока и лентой стекла. На фиг.1 показано вертикальное сечение устройства для производства стекла на расплавленном металле, и схематично (не в масштабе) положение устройства для нанесения покрытий согласно изобретению, вытянутое в поперечном направлении к пути движения ленты стекла; на фиг.2 - увеличенное вертикальное сечение устройства для нанесения покрытий, показанное на фиг.1; на фиг.3 - вид А на фиг.2 вертикального разреза части устройства для нанесения покрытий на фиг.1 и 2; на фиг.4 - вид Б на фиг.2 фронтального разреза экстрактора; на фиг.5 - вид в плане на прибор для очистки отложений, встроенный в экстрактор; на фиг.6 сечение по линии В - В на фиг.5. Фиг.1 показывает расплав стекла 1, направляемый в ванну 2 с расплавленным металлом (оловом или сплавом олова) 3. Лента стекла 4, более узкая, чем ванна расплавленного металла 3, сформирована на ванне 2, где она удерживается расплавленным оловом. Лента 4 продвигается вдоль ванны 2 с расплавленным металлом 3 и отводится из нее через приводимые во вращение от привода приемные валки 5, установленные за выходным отверстием 6порога ванны. Защитная атмосфера, например, 95% азота и 5% водорода, поддерживается в пространстве головной части 7 ванна над расплавом металла 3, поступая по трубопроводам 8, проходящим вниз через свод печи 9 и соединенным с общим коллектором 10. Температурный градиент на протяжении ванны 2 поддерживают примерно от 1000°C на входном конце ванны 11 до интервала температур от 570°C до 650°C на выходе 6, где лента стекла 4 выгружается из ванны. Распределитель газа 12 для проведения газа для покрытия к поверхности ленты стекла 4 расположен поперек пути движения ленты стекла 4 в направлении выходного конца ванны 13. Таким образом, распределитель вытянут поперек верхней поверхности ленты стекла 4 и поперек пути движения стекла. Распределитель газа 12, как показано на фиг.2, содержит перевернутый U-образного сечения канальный элемент 14, имеющий боковые стенки 15, 16 и верхнюю стенку 16. Канал 14 разделен вертикальной перегородкой 18, приваренной к верхней стенке 17 элемента 14. Горизонтальный элемент 19 приварен к основанию боковой стенки 16 и проходит внутри и снаружи от нее; проходящая внутри часть элемента 19 образует с перегородкой 18, боковой стенкой 16 и верхней стенкой 17 прямоугольный канал 20. Горизонтальные элементы 21, 22 проходят внутрь от боковой стенки 15 и вертикальной перегородки 18 соответственно и 5 определяют между ними протяженную щель 23. Второй, меньший, перевернутого U-образного сечения канальный элемент 24 расположен по центру между боковой стенкой 15 и перегородкой 18, своими краями приварен 1 к горизонтальным элементам 21, 22. Два перевернутого U-образного сечения канальных элемента 14, 24 определяют между ними вместе с горизонтальными элементами 21 и 22 U-образного сечения канал 25 для прохода охлаждающей жидкости, а прямоугольный канал 20 служит в качестве обратного канала для охлаждающей жидкости. Внутренняя поверхность U-образного сечения канального элемента 24 вместе со 2 скошенными краями горизонтальных элементов 21, 22 определяют канал 26 для подачи газа для нанесения покрытия, который открывается через протяженную щель 23 в ограничитель потока газа 27. Ограничитель потока газа 27 представляет собой тип, описанный в патенте Великобритании №1507996, и дальнейшая детализация и иллюстрация проводятся со ссылкой на это описание. Он содержит множество металлических полос, гофрированных в продольном направлении в форме синусоидальной волны и вертикально установленных в непосредственной близости друг от друга, простираясь по длине распределителя (то есть по ширине пути прохождения стекла, на которое следует нанести покрытие). Смежные металлические гофрированные полоски установлены "не совпадающими по фазе" друг с другом для определения (создания) множественных вертикальных каналов между ними. Эти вертикальные каналы имеют малую площадь поперечного сечения относительно площади поперечного сечения канала 26 для подачи газа для нанесения покрытия, так что, когда газ для покрытия подается под давлением в канал 26, то падение давления вдоль канала 26 мало в сравнении с перепадом давления по вертикальным каналам, и ограничитель потока газа 27 обеспечивает поступление газа для покрытия из подводящего газ канала 26 при в значительной степени однородном давлении по всей длине канала. Верхний (по потоку газа), центральный и нижний (по течению газа) профилированные графитовые блоки 28, 29 и 30 соответственно проходят поперек по ширине стекла, на которое надлежит нанести покрытие. Графитовый блок 28 (верхний по потоку газа) прикреплен болтами (не показаны) к горизонтальному элементу 21, тогда как центральный графитовый блок 29 прикреплен болтами (не показано) к горизонтальным элементам 19 и 22. Нижний (по потоку газа) графитовый блок 30 аналогично прикреплен болтами 31, проходящими через прокладки 32 (фиг.2, 3), установленные поперек по ширине распределителя, чтобы разместить с промежутками стальные блоки 33, приваренные к наружной поверхности бокового элемента 16 U-образного сечения канального элемента 14. Верхний ряд установленных с промежутками стальных блоков 34 приварен к внешней поверхности бокового элемента 16 U-образного сечения канального элемента 14 над ниже расположенными стальными блоками 33. Четвертый графитовый профилированный блок 35 находится на тыльной верхней грани центрального блока 29 и прикреплен болтами 36 к нижним стальным блокам 38. Пятый графитовый профилированный блок 37 установлен на верхнюю часть блока 35 и прикреплен болтами 38 к верхним стальным блокам 34. Графитовые блоки 35 и 37 простираются поперек по ширине стекла, подлежащего покрытию. Графитовые блоки 28 и 30 составляют первый и второй боковые элементы, которые вместе с центральным блоком определяют в значительной мере U-образный направляющий канал 39, 40, 41 для газа для нанесения покрытия, поступающего от подающего газ канала 26 через ограничитель потока газа 27, между графитовым блоком 28 и верхней (по потоку газа) боковой стенкой центрального блока, между нижней стенкой (донной) центрального блока и путем прохода стекла и между нижней (по потоку газа) боковой стенкой центрального блока и графитовым блоком 30. Честь U-oбразного проводящего канала 40, образованная между донной стенкой центрального блока и путем прохождения ленты стекла 4, составляет зону нанесения покрытия. Графитовый блок 30 имеет поверхность 42, противолежащую и смежную с поверхностью ленты стекла 4, на которой имеет место тенденция образования отложения из использованного газа для покрытия в отсутствие потока инертного газа, предусмотренного настоящим изобретением. Блок 30 имеет вогнутую искривленную поверхность 43, которая переходит в поверхность 42 и образует нижнюю часть нижней (по потоку газа) стенки вытяжного канала. Профилированные графитовые блоки 35 и 37 образуют с нижним (по течению газа) графитовым блоком 30 продолжение вытяжного канала. Экстрактор, в целом обозначенный позицией 44, расположен ниже (по потоку газа) распределителя газа для экстрагирования газа из вытяжного канала. Распределитель также снабжен графитовыми концевыми блоками в контакте с боковыми поверхностями профилированных графитовых блоков 28, 29, 35 и 37, которые образуют боковые грани каналов 39, 40, 41 и 45, предотвращая утечку газа для нанесения покрытия на концах распределителя. Экстрактор 44 (см. фиг.2 и 4) содержит квадратного сечения полый стальной элемент 46, заканчивающийся на своих торцах 47, 48 щелью 49, прорезанной в его лицевой стороне и ограничивающей short торцов. Горизонтальные направляющие элементы 50, 51 с вертикальными фланцами 52, 53, прилегающими к вертикальным поверхностям графитовых блоков 37, 30, приварены к лицевой стороне элемента 46 выше и ниже щели, чтобы обеспечить проход для потока газа 54, образующий дальнейшее продолжение канала к щели 49 в элементе 46. Концевые пластины в контакте с вертикальными гранями направляющих элементов 50 и 51 определяют боковые грани пути потока газа 54, предотвращая утечку использованного газа по краям распределителя. Полый элемент прямоугольного сечения 55 (фиг.2) со щелью 56, вырезанной в его лицевой поверхности и ограничивающей уровень с концами щели 49, установлен по центру в элементе 46 с помощью стальных стержней 57. Горизонтальные пластины выше и ниже щелей 49, 56 приварены к внутренней лицевой поверхности элемента 46 и к внешней лицевой поверхности полого элемента 55. Горизонтальная пластина 58 приварена к наружной тыльной поверхности элемента 55 и к внутренней тыльной поверхности элемента 46. Полый элемент 55 прямоугольного сечения вместе с пластинами 58, 59 образуют верхнюю сторону нижнего канала 60 для пропускания охлаждающей воды через элемент 46. Элемент 55 с пластинами 58, 61 образует нижнюю сторону верхнего канала 62 для рециркуляции охлаждающей воды. Подводящий и отводящий трубопроводы 63, 64 открываются в каналы 60, 62 соответственно. Полый элемент 55 прямоугольного сечения составляет водоохлаждаемый экстракционный канал 65 для экстракции газа поперек по ширине устройства для нанесения покрытий и присоединен вытяжными каналами 66, 67 (фиг.4) к вакуумному насосу низкого давления. Как показано на фиг.4, щель 49 в полом элементе 46 неполностью прикрывается установленными с промежутками перед каналом пластинами 68. Прикрывающие пластины 68 имеют уменьшающуюся к центру щели длину с тем, чтобы обеспечить, насколько это возможно, эффект однородного всасывания по всей длине экстрактора, когда разрежение приложено через всасывающие каналы 66, 67. Горизонтальные стальные полосы 69, 70 приварены к лицевой поверхности элемента 46 ниже и выше прикрывающих пластин 68 и несут прорезанные пластины 71 с прорезями 72 (не все занумерованы) над отверстиями между прикрывающими пластинами 68 в щели 49. Прорези 72 обеспечивают путь прохождения газа от вытяжного канала между графитовыми блоками и горизонтальными направляющими элементами 50, 51 через щель 49 в канал 73, образованный между горизонтальными пластинами 59, 61 в элемент 46 и оттуда в экстракционный канал 65 в полом элементе прямоугольного сечения 55. В процессе работы прорези 72 в прорезанных пластинах 71 имеют тенденцию к частичному закупориванию твердым веществом, осажденным из использованного газа для покрытий. Чтобы очистить эти отложения, прорези снабжены шпильками 74, которые установлены с возможностью возвратно-поступательного движения в прорезях. Каждая из шпилек 74 смонтирована в блоке 75 (см. фиг.2, 5 и 6) и проходит через соответствующую прорезь 72. Блоки 75 соединены верхней и нижней стальными полосами 76, 77, введенными в прорези в блоках 76. Полосы 76, 77 расположены между внутренней лицевой поверхностью элемента прямоугольного сечения 55 (см. фиг.2) и несущей конструкцией 78, содержащей верхнюю и нижнюю горизонтальные пластины 79, 80, разнесенные с промежутками посредством вертикальных стержней 81 в прямоугольном сечении элемента 55. Горизонтальные элементы 76, 77 присоединены к рукояткам 82, 83, выходящими за края секции 55 (фиг.4). Возвратно-поступательное движение полос 76, 77 внутри элемента 55 с помощью рукояток 82, 83 движет шпильки 74 взад и вперед в прорезях 72 в пластинах 71, удаляя всякие отложения с боков прорезей и предотвращая всякое закупоривание, которое иначе могло произойти. Экстрактор, 44 соединен с вакуумным насосом низкого давления (не показан) и составляет всасывающие средства для отвода газа по вытяжному каналу и, благодаря использованию прикрывающих пластин 68 различной длины, приспособлен обеспечить однообразный эффект всасывания по ширине вытяжного канала. Каждый из графитовых блоков 28 и 30, подобно центральному блоку 29, установлен с промежутком от пути движения ленты стекла по поверхности ванны расплавленного металла. Оптимальный интервал между поверхностью 42 днища блока 30 и траекторией движения поверхности стекла будет изменяться в зависимости от газа для нанесения покрытия, используемого в процессе, и условий нанесения покрытий, но должен быть обычно по меньшей мере 5мм с тем, чтобы позволить атмосфере ванны протекать между поверхностью 42 и поверхностью стекла. В устройстве, показанном на фиг.2, второй боковой элемент, составленный графитовым блоком 30, ограничивает предел (short) удаления траектории движения поверхности стекла расстоянием, которое примерно равно высоте U-образного направляющего канала 40 в зоне нанесения покрытий между донной стенкой центрального блока и траекторией движения поверхности стекла. Так, объемная скорость потока инертного газа, составленного атмосферой ванны по поверхности 42, между поверхностью 42 и поверхностью стекла и в вытяжном канале аналогична объемной скорости потока использованного газа для нанесения покрытия в вытяжном канале. При работе скорость подачи газа для нанесения покрытия отрегулирована так, чтобы обеспечивалось ламинарное течение газа для нанесения покрытия параллельно поверхности стекла под центральным блоком 29. В то же время высота блока 30 выбрана такой, чтобы вместе с разрежением, приложенным экстрактором 44 к вытяжному каналу, провести поток атмосферы ванны расплавленного металла между нижней поверхностью 42 блока 30 и поверхностью ленты стекла 4. Кривизна поверхности 43, которая продолжает поверхность 42 блока 30, является аналогичной и приблизительным зеркальным отображением кривизны нижней (по потоку газа) стенки центрального блока 29 и обеспечивает плавный поток атмосферы ванны над ней без смешивания использованного газа для покрытия и атмосферы ванны в зоне нанесения покрытий или в нижней части вытяжного канала, которое могло бы нарушить однообразное ламинарное течение газа для покрытия параллельно поверхности стекла под центральным блоком 36 и тем самым повлиять на однородность покрытия. Прорези 72 для отсасывания использованного газа для нанесения покрытия в экстракторе 44 размещены с промежутками так, чтобы обеспечить в сущности однородное разрежение в вытяжном канале по ширине ленты стекла, на которое наносят покрытие, сохраняя таким образом однородное покрытие по ширине стекла. Если необходимо, то рукоятками 82 и 83 приводят в возвратнопоступательное движение шпильки 74 взад и вперед в прорезях 72 и предотвращают отложения из использованного газа для нанесения покрытий, которые наращиваются и закрывают прорези. Изобретение позволяет вести процесс нанесения покрытий длительные периоды времени без необходимости в продолжительных перерывах для очистки отложений с поверхности всасывающих средств, которые направляют использованный газ для нанесения покрытия от поверхности стекла. Например, описываемое устройство было использовано для нанесения на 6мм стекло, отполированное на расплаве металла, отражающего кремниевого покрытия непрерывно в течение 17 часов без какой-либо необходимости в остановке процессов для удаления отложений кремния с элементов устройства. Хотя изобретение описано на примере со ссылкой на процесс, в котором газ для нанесения покрытия течет параллельно стеклу, подлежащему нанесению покрытия, в условиях ламинарного потока, очевидно, что оно может быть также использовано с другим способом нанесения покрытия на стекло, в котором использованный газ для нанесения покрытия направляют от поверхности стекла в конце зоны нанесения покрытий. Выражение "использованный газ для покрытия", применяемый в изобретении, относится к газу, который использован для покрытия стекла. Это не значит, что все реакционноспособные компоненты газа обязательно должны быть использованы; и действительно, использованный газ для покрытия, удаленный через вытяжной канал, может содержать значительное количество непрореагировавших компонентов покрытия.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C03C 17/22

Мітки: покриття, нанесення, здійснення, скла, стрічку, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/5-25918-sposib-nanesennya-pokrittya-na-strichku-skla-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття на стрічку скла та пристрій для його здійснення</a>

Попередній патент: Сортувальний пристрій

Наступний патент: Спосіб вимірювання швидкості текучого середовища і пристрій для його здійснення

Випадковий патент: Сонцезахисні жалюзі з вертикальними пластинами екранування