Пристрій для визначення жорсткості шпиндельного вузла

Номер патенту: 32552

Опубліковано: 26.05.2008

Автори: Аралкіна Ксенія Анатоліївна, Перегудов Сергій Володимирович, Аралкін Анатолій Сергійович

Формула / Реферат

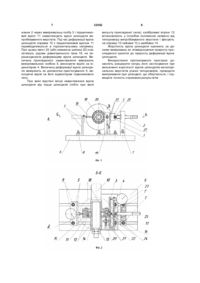

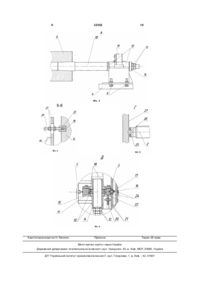

1. Пристрій для визначення жорсткості вузла шпинделя, який містить шпиндель з опорами, корпус з пристроєм навантаження, виконаний у вигляді кронштейна з гвинтом навантаження, пристосування для визначення величини навантаження, яке виконано у вигляді вимірювальної скоби з індикатором годинникового типу, і пристосування для вимірювання величини деформації вузла шпинделя, який відрізняється тим, що в шпинделі верстата встановлено оправку, яка імітує оброблювану деталь, на якій встановлено калібровані втулки, і підшипниковий вузол, а вимірювальну скобу закріплено на корпусі підшипникового вузла, при цьому корпус підшипникового вузла виконано з діаметральним пазом і оснащено стопорним пристроєм, стопор якого розміщено в діаметральному пазу з можливістю радіального переміщення підшипникового вузла і оправки відносно початкової осі шпинделя.

2. Пристрій за п. 1, який відрізняється тим, що стопор стопорного пристрою виконано у вигляді гвинта з ковзаючою шпонкою, яка розміщена в діаметральному пазу корпусу підшипникового вузла пристрою.

3. Пристрій за пп. 1 і 2, який відрізняється тим, що вимірювальну скобу пристрою зафіксовано у фрезерному пазу корпусу підшипникового вузла за допомогою штифтів і закріплено гвинтом, а передній кінець гвинта навантаження оснащено кулькою, яка під час навантаження вимірювальної скоби розташовується у сферичному заглибленні на поверхні скоби з боку гвинта навантаження, радіус закруглення якого повинен бути не менше, ніж радіус кульки.

4. Пристрій за пп. 1, 2 і 3, який відрізняється тим, що підшипниковий вузол пристрою виконано зі сферичним дворядним підшипником.

Текст

1. Пристрій для визначення жорсткості вузла шпинделя, який містить шпиндель з опорами, корпус з пристроєм навантаження, виконаний у вигляді кронштейна з гвинтом навантаження, пристосування для визначення величини навантаження, яке виконано у вигляді вимірювальної скоби з індикатором годинникового типу, і пристосування для вимірювання величини деформації вузла шпинделя, який відрізняється тим, що в шпинделі верстата встановлено оправку, яка імітує оброблювану деталь, на якій встановлено калібровані втулки, і підшипниковий вузол, а вимірювальну скобу закріплено на корпусі підшипникового вузла, при цьому корпус підшипникового вуз U 2 (19) 1 3 32552 верстата. Крім того, навантаження, яке вимірюється відомим пристроєм, залежатиме від співвідношення плечей моментів пар сил, які виникають при його роботі. Перша пара сил створюється активно реакцією зусилля гвинта навантаження і реакцією на ріжучій кромці різця. Плече цієї пари сил визначається, як відстань між віссю гвинта навантаження і ріжучою кромкою. Активний момент, який створюється першою парою сил, врівноважується реактивним моментом. Реактивний момент створюється реакцією нерухомого упора корпусу верстата, яка вимірюється, і додатковою реакцією, що виникає на ріжучій кромці різця. Таким чином, величина навантаження на вузол шпинделя, яке вимірюється відомим пристроєм, не буде фактичною. Причому, додаткова реакція на ріжучій кромці різця спотворюватиме напрямок дії активного навантаження на деталь і вузол шпинделя верстата, який створюється гвинтом навантаження, а поворот корпусу відомого пристрою вноситиме погрішності при вимірюванні деформацій індикатором годинникового типу. Крім того, відомим пристроєм неможливо виконувати виміри жорсткості шпиндельного вузла, що обертається. Відомий також пристрій для вимірювання жорсткості шпиндельних вузлів верстатів, що містить корпус з пристроєм навантаження, оправку, яка імітує оброблювану деталь, пристосування для визначення величини навантаження, виконане у вигляді вимірювальної скоби з індикатором годинникового типу, і пристрій для вимірювання величини деформації вузла шпинделя [Проников А.С. Расчет и конструирование металлорежущи х станков. М.: Высшая шк., 1968. - С.384. - Рис.192]. Корпус пристрою кріпиться гвинтами на столі верстата, а оправка має спеціальну конструкцію, яку виконано у вигляді циліндрового валу з буртом, що має кромку, виконану під кутом 40° до осі оправки. Зусилля під час випробувань верстата на жорсткість прикладається під кутом 40° до осі оправки в горизонтальній площині і під кутом 30° у вертикальній площині вгору за допомогою черв'ячної пари і гвинта навантаження через таровану вимірювальну скобу (динамометра). Величина зусилля вимірюється індикатором, який встановлено на одному з плечей вимірювальної скоби. Взаємне переміщення шпинделя верстата (спеціальної оправки) і столу у вертикальній і горизонтальній площинах вимірюється індикаторами годинникового типу, закріпленими на корпусі пристрою за допомогою кронштейнів. При цьому вимірювальні щупи індикаторів спираються на торець бурту і на циліндрову поверхню оправки. Недоліком відомого пристрою є той факт, що зусилля навантаження і деформації, які вимірюються, відповідно, прикладаються і вимірюються в різних напрямках і площинах. Так активне навантаження прикладається до оправки під кутами 40° і 30°, як вказано вище, а деформація шпинделя верстата вимірюється в осьовому напрямку горизонтально в горизонтальній площині і у вертикальній площині. Таким чином неможливо дати точну оцінку жорсткості вузла шпинделя і системи ВДПІД в цілому відповідно до загальноприйнятих вимог. Крім того, у відомому пристрої зафіксовано місце 4 прикладання навантаження на оправку і, відповідно, на шпиндель, що не дозволяє змінювати величину відстані місця прикладання навантажувальної сили щодо торця шпинделя (вильоту навантажувальної сили). При цьому відомим пристроєм неможливо виконувати виміри жорсткості вузла шпинделя, який обертається. Найближчим за технічною суттю і результатом, який досягається, є пристрій для визначення жорсткості вузла шпинделя, що містить корпус з пристроєм навантаження, який виконано у вигляді кронштейна з гвинтом навантаження, пристосування для визначення величини навантаження, виконаного у вигляді вимірювальної скоби з індикатором годинникового типу, і пристосування для вимірювання величини деформації вузла шпинделя [Проников А.С. Расчет и конструирование металлорежущи х станков. М.: Высшая шк., - 1968, С.52. - Рис.14]. У відомому пристрої для вимірювання жорсткості вузла шпинделя верстатів корпус пристрою навантаження кріплять на супорті верстата з фронтальної сторони щодо осі шпинделя, а пристрій для вимірювання величини деформації вузла шпинделя оснащено індикатором годинникового типу і розташовано з діаметрально протилежної сторони шпинделя. Вимірювальну скобу з індикатором годинникового типу (динамометр стиснення) встановлюють між гвинтом навантаження та шпинделем і заздалегідь тарують. Вузол шпинделя навантажують у його діаметральному напрямку гвинтом навантаження через вимірювальну скобу. Величину навантаження контролюють індикатором годинникового типу. Величину деформації вузла шпинделя вимірюють пристроєм з індикатором годинникового типу, вимірювальний штифт якого упирається в шпиндель з його діаметрально протилежної сторони. Таким чином вимірюють деформацію вузла шпинделя у напрямку прикладеного навантаження, за якими проводять оцінку його жорсткості. Недоліком конструкції відомого пристрою є те, що з його допомогою можна оцінювати тільки статичну жорсткість вузла шпинделя при нерухомому шпинделі верстата. Крім того, при використанні такого пристрою неможливо змінювати величину відстані точки прикладання навантажувальної сили щодо торця шпинделя. Це обмежує технологічні можливості пристрою. Задачею корисної моделі є удосконалення конструкції пристрою для вимірювання жорсткості шпиндельного вузла верстата за рахунок того, що в шпинделі верстата встановлено оправку, що імітує оброблювану деталь, на якій встановлено калібровані втулки, і підшипниковий вузол, а вимірювальну скобу закріплено на корпусі підшипникового вузла, при цьому корпус підшипникового вузла виконано з діаметральним пазом і оснащено стопорним пристроєм, стопор якого розміщено в діаметральному пазу з можливістю радіального переміщення підшипникового вузла і оправки щодо початкової осі шпинделя, що дозволяє розширити технологічні можливості пристрою і забезпечити можливість виконання вимірів деформацій вузла шпинделя верстата, який обертається. 5 32552 Поставлена задача розв'язується за рахунок того, що пристрій для визначення жорсткості вузла шпинделя, який включає шпиндель з опорами, що містить корпус з пристроєм навантаження, виконаний у вигляді кронштейна з гвинтом навантаження, пристосування для визначення величини навантаження, яке виконано у вигляді вимірювальної скоби з індикатором годинникового типу, і пристосування для вимірювання величини деформації вузла шпинделя. Згідно з корисною моделлю в шпинделі верстата встановлено оправку, яка імітує оброблювану деталь, на якій встановлено калібровані втулки, і підшипниковий вузол, а вимірювальну скобу закріплено на корпусі підшипникового вузла, при цьому корпус підшипникового вузла виконано з діаметральним пазом і оснащено стопорним пристроєм, стопор якого розміщено в діаметральному пазу з можливістю радіального переміщення підшипникового вузла і оправки щодо початкової осі шпинделя. Для підвищення надійності роботи пристрою і збереження його первинної точності протягом тривалого терміну експлуатації стопор стопорного пристрою виконано у вигляді гвинта з ковзаючою шпонкою, яка розміщена в діаметральному пазу корпусу підшипникового вузла пристрою. Для отримання достовірних і стабільних даних при таруванні вимірювальної скоби і при проведенні вимірювань жорсткості вузла шпинделя, вимірювальну скобу пристрою зафіксовано у фрезерному пазу корпусу підшипникового вузла за допомогою штифтів і закріплено гвинтом, а передній кінець гвинта навантаження оснащено кулькою, яка під час навантаження вимірювальної скоби розташовується у сферичному заглибленні на поверхні скоби з боку гвинта навантаження, радіус закруглення якого повинен бути не менше, ніж радіус кульки. Для підвищення точності вимірювань підшипниковий вузол пристрою виконано зі сферичним дворядним підшипником. Заявлена корисна модель пояснюється схемами, де на Фіг.1 представлено фронтальну проекцію пристрою, на Фіг.2 - переріз Б-Б на Фіг.1, на Фіг.3 - вид А на Фіг.1, на Фіг.4 - переріз В-В на Фіг.1, на Фіг.5 - вид Г на Фіг.2, на Фіг.6 - вид Д на Фіг.2. Пристрій (Фіг.1) містить корпус 1 з пристроєм навантаження, виконаним у вигляді кронштейна з гвинтом навантаження 2, пристосування для визначення величини навантаження, яке виконане у вигляді вимірювальної скоби 3 (Фіг.2) з індикатором годинникового типу 4 і пристосування 5 для вимірювання величини деформації вузла шпинделя. Корпус 1 пристрою і пристосування 5 кріплять на супорті 6 верстата гайками з болтами 7 і 8. У шпинделі 9 верстата встановлено оправку 10 (Фіг.3), яка імітує оброблювану деталь. На оправці 10 (Фіг.2) встановлено підшипниковий вузол 11 і калібровані втулки 12. Втулки 12 фіксуються в осьовому напрямку гайками 13 з шайбою 6 14. Вимірювальну скобу 3 закріплено на корпусі 15 підшипникового вузла 11 за допомогою гвинта 16 і гайки 17. Корпус 15 підшипникового вузла 11 виконано з діаметральним пазом 18 (Фіг.1) і оснащено стопорним пристроєм 19. Стопор пристрою 19 виконано у вигляді гвинта 20 з контргайками 21 і розміщено в діаметральному пазу 18 з можливістю радіального переміщення підшипникового вузла 11 і оправки 10 щодо початкової осі шпинделя 9 (Фіг.2). Для підвищення надійності роботи пристрою для визначення жорсткості вузла шпинделя і збереження його первинної точності протягом тривалого терміну експлуатації стопор пристрою 19 виконано у вигляді гвинта 20 з ковзаючою шпонкою 22, розміщеною в діаметральному пазу 18 корпусу 15 підшипникового вузла 11 (Фіг.4). Для отримання достовірних і стабільних даних під час тарування вимірювальної скоби 3 і при проведенні вимірювань жорсткості вузла шпинделя, вимірювальну скобу 3 пристрою зафіксовано у фрезерному пазу 23 (Фіг.1) корпусу 15 підшипникового вузла 11 за допомогою штифтів 24 (Фіг.1 і 2) і закріплено гвинтом 16, а передній кінець гвинта навантаження 2 оснащено кулькою 25, яка під час навантаження вимірювальної скоби 3 розташовується у сферичному заглибленні 26 на поверхні 27 скоби 3 з боку гвинта навантаження 2 (Фіг.5), радіус закруглення якого не менше, ніж радіус кульки 25. Для підвищення точності вимірювань підшипниковий вузол 11 пристрою виконано зі сферичним дворядним підшипником (Фіг.6). Пристрій працює таким чином. Перед початком випробувань вузла шпинделя на жорсткість вимірювальну скобу 3 тарують стандартним повіреним динамометром стиснення (наприклад - ДПУ-05-2 ГОСТ 9409-60) у зібраному стані на корпусі 15 підшипникового вузла 11 з оправкою 10 на тарувальному пристосуванні. При цьому вимірювальна скоба пристрою повинна бути зафіксована у фрезерному пазу 23 корпусу підшипникового вузла за допомогою штифтів 24 і закріплена гвинтом 16 з гайкою 17. Тарувальні навантаження проводять суворо тільки через кульку 25 вибраного діаметра, яка має бути розташована в заглибленні 26 на передній поверхні 27 скоби з боку гвинта навантаження. Після цього в шпиндель 9 верстата встановлюють оправку 10 з підшипниковим вузлом 11 і вимірювальною скобою 3. У діаметральний паз 18 щільно встановлюють прямокутний шаблон і за рівнем виставляють корпус підшипникового вузла таким чином, щоб паз 18 займав суворо горизонтальне положення. На супорті верстата встановлюють стопорний пристрій 19, стопор 20 (або ковзаючу шпонку 22), який заводять у діаметральний паз 18 з можливістю переміщення уздовж цього паза і фіксують їх гайками 21. На супорті 6 верстата встановлюють корпус 1 пристрою, пристосування 5 і стопорний пристрій 19, і кріплять їх болтами 8 та гайками 7. Вимірювання жорсткості вузла шпинделя проводять у статиці або в динаміці при заданих швидкостях без зміни положення кріплень гайки 13, гвинта 16 і гайки 17. При цьому гвинтом наванта 7 ження 2 через вимірювальну скобу 3 і підшипниковий вузол 11 навантажують вузол шпинделя випробовуваного верстата. Під час деформації вузла шпинделя оправка 10 з підшипниковим вузлом 11 переміщатимуться в горизонтальному напрямку. При цьому гвинт 20 (або ковзаюча шпонка 22) ковзатимуть уздовж діаметрального паза 18, не перешкоджаючи деформаціям вузла шпинделя. Величину прикладеного навантаження вимірюють вимірювальною скобою З, виконуючи відлік за індикатором 4. Величину деформації вузла шпинделя вимірюють за допомогою пристосування 5, виконуючи відлік за його індикатором годинникового типу. При зміні відстані місця навантаження вузла шпинделя від торця шпинделя (тобто при зміні 32552 8 вильоту прикладеної сили), калібровані втулки 12 встановлюють у потрібне положення залежно від типорозміру випробовуваного верстата і фіксують на оправці 10 гайками 13 з шайбами 14. Жорсткість вузла шпинделя оцінюють за даними вимірювань як співвідношення приросту прикладеного зусилля до приросту деформації вузла шпинделя. Використання пропонованого пристрою дозволить розширити галузь його застосування при визначенні жорсткості вузлів шпинделів металорізальних верстатів різних типорозмірів, проводити вимірювання при шпинделі, що обертається, і підвищити точність отриманих результатів. 9 Комп’ютерна в ерстка Н. Лисенко 32552 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for determining rigidity of spindle unit

Автори англійськоюAralkin Anatolii Serhiiovych, Aralkina Ksenia Anatoliivna, Perehudov Serhii Volodymyrovych

Назва патенту російськоюУстройство для определения жесткости узла шпинделя

Автори російськоюАралкин Анатолий Сергеевич, Аралкина Ксения Анатольевна, Перегудов Сергей Владимирович

МПК / Мітки

МПК: B23G 11/00, B23B 25/00

Мітки: шпиндельного, визначення, пристрій, вузла, жорсткості

Код посилання

<a href="https://ua.patents.su/5-32552-pristrijj-dlya-viznachennya-zhorstkosti-shpindelnogo-vuzla.html" target="_blank" rel="follow" title="База патентів України">Пристрій для визначення жорсткості шпиндельного вузла</a>

Попередній патент: Пристрій автоматичного визначення маси вантажу у вагоні в статиці на одноплатформних вагах

Наступний патент: Спосіб створення лежких сортів томата з підвищеним вмістом b-каротину в плодах

Випадковий патент: Пристрій для тренування тварин або гри з тваринами