Спосіб відновлення спрацьованих сталевих деталей

Номер патенту: 45731

Опубліковано: 25.11.2009

Автори: Король Олег Іванович, Пулька Чеслав Вікторович, Стойко Ігор Іванович, Шаблій Олег Миколайович

Формула / Реферат

Спосіб відновлення спрацьованих сталевих деталей, при якому деталь нагрівають, заливають рідкий метал в тигель, для з'єднання його з підготовленою поверхнею деталі, яка підлягає відновленню, який відрізняється тим, що попередньо на поверхні деталі, яка підлягає відновленню, виконують симетрично поздовжні і поперечні пази у вигляді зрізаних пірамід, а деталь нагрівають до температури 200-750 °С.

Текст

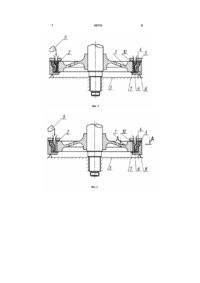

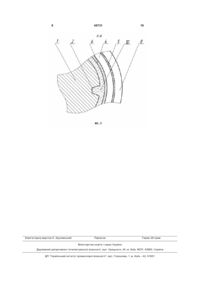

Спосіб відновлення спрацьованих сталевих деталей, при якому деталь нагрівають, заливають рідкий метал в тигель, для з'єднання його з підготовленою поверхнею деталі, яка підлягає відновленню, який відрізняється тим, що попередньо на поверхні деталі, яка підлягає відновленню, виконують симетрично поздовжні і поперечні пази у вигляді зрізаних пірамід, а деталь нагрівають до температури 200-750°С. (19) (21) u200905443 (22) 29.05.2009 (24) 25.11.2009 (46) 25.11.2009, Бюл.№ 22, 2009 р. (72) ШАБЛІЙ ОЛЕГ МИКОЛАЙОВИЧ, ПУЛЬКА ЧЕСЛАВ ВІКТОРОВИЧ, СТОЙКО ІГОР ІВАНОВИЧ, КОРОЛЬ ОЛЕГ ІВАНОВИЧ, CA (73) ТЕРНОПІЛЬСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ ІМЕНІ ІВАНА ПУЛЮЯ 3 45731 схоплення твердого металу з рідким металом. Таким чином забезпечується надійне з'єднання нарощуваного металу з поверхнею колеса, та усувається відшарування нарощеного металу при високих швидкостях руху коліс по залізничному полотні і при різких тормозіннях залізничних локомотивів та вагонів. Таким чином схоплення залитого рідкого металу з твердим сплавом колеса покращується в комплексі за рахунок збільшення площі дифузії (створення пазів в колесі), шорсткості (гофрованої) поверхні, перемішування залитого рідкого металу в тиглі з поверхнею колеса, а також напруження стиску внаслідок остигання розплавленого металу в процесі і створення бандажа на колесі при затвердіванні рідкого металу. Наступними діями є знімання нарощеного рідким металом колеса зі стола та встановлення іншого колеса, яке підлягає відновленню, і так цикл повторюється. Після цього нарощене колесо піддається зачистці, точінню і шліфуванню до необхідних розмірів. Кінцева операція - з використанням калібрскоб, штангенциркуля та інших, і консервація з використанням мастил. При заливанні рідкого металу 10, який має температуру 1550°С-1650°С в тигель 6 з одночасним перемішуванням його, з метою зменшення градієнта температури по ширині і висоті тигля, при таких температурах утворюються сприятливі умови для дифузії рідкого металу в метал колеса, що покращує процес їх схоплення. Приклад конкретного виконання способу відновлення спрацьованих сталевих деталей Нагрівальна система, за допомогою якої здійснюється нагрівання колеса до температури 200750°С, частотою струму в індукторі 200-40000Гц і перемішування рідкого металу в тиглі частотою 4 струму 50-200Гц сконструйована на основі індуктора і складається з опору індуктора Ri, опору навантаження Rн і ємності С, що паралельно з'єднані у внутрішньому колі та послідовно під'єднані до генератора. Індуктор являє собою багатовитковий кільцевий циліндр виготовлений з мідних трубок як показано на Фіг.1 і на Фіг.2. Дослідження проводились для колеса діаметром d=0,88м, висотою - 0,11м, товщина нарощеного металу колеса складає 0,035м. При дослідженні використані колесо і розплавлений метал зі сталі 55, а кількість ковшів приймається в залежності від розмірів коліс. Результати досліджень при остиганні торця диска і залитого металу в тиглі до температури 750°С представлені в таблицях 1, 2, 3. До переваг способу відновлення спрацьованих сталевих деталей відносяться покращення процесу схоплення основного металу з рідким металом та розширення технологічних можливостей за рахунок виконання на торці колеса поздовжніх і поперечних пазів і температури нагрівання колеса в межах 200°С-750°С. Необхідно зазначити, що в даному способі для прикладу прийнято на торці колеса 1 п'ять поздовжніх і вісім симетрично поперечних пазів виконаних у вигляді зрізаних пірамід і число їх підбирається в залежності від умов найкращого схоплення основного металу з нарощеним, складності технології відновлення, що пов'язано з матеріальними затратами. Цей спосіб придатний для відновлення спрацьованих деталей не тільки циліндричної форми, а також різної складної конфігурації методом заливки рідкого сплаву в тигель, який пов'язаний з поверхнею твердого металу, що підлягає нарощуванню (відновленню). Таблиця 1 t, c 30 45 60 90 120 180 240 30 45 60 90 120 180 240 F, Гц 50 50 50 50 50 50 50 100 100 100 100 100 100 100 Іі, А 3836 3644 3292 3029 2866 2665 2541 3161 2944 2704 2488 2354 2198 2087 Р4, кВт 755647 656274 512064 431233 385245 333258 302452 723516 631068 510243 430065 384962 333012 301943 Rn, Oм 0.0512 0.049 0.0472 0.0470 0.0469 0.0469 0.0468 0.0724 0.0728 0.0698 0.0695 0.0694 0.0695 0.0694 Ln, Гн 2,56Е-04 2,56Е-04 2,56Е-04 2,56Е-04 2,56Е-04 2,56Е-04 2,56Е-04 2,14Е-04 2,14Е-04 2,14Е-04 2,14Е-04 2,14Е-04 2,14Е-04 2,14Е-04 Rі, Oм 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 Rc, Oм 0,061166 0,059424 0,057241 0,057005 0,056844 0,056930 0,056847 0,082410 0,082803 0,079758 0,079468 0,079441 0,079494 0,079309 С, Ф 2.508Е-02 2.560Е-02 2.627Е-02 2.627Е-02 2.627Е-02 2.627Е-02 2.627Е-02 8.600Е-03 8.580Е-03 8.770Е-03 8.770Е-03 8.770Е-03 8.770Е-03 8.770Е-03 U, B 388 364 325 296 282 262 250 499 466 423 389 368 342 326 І, А 9.033Е+05 7.891Е+05 6.205Е+05 5.230Е+05 4.674Е+05 4.043Е+05 3.670Е+05 8.234Е+05 7Д98Е+05 5.834Е+05 4.920Е+05 4.404Е+05 3.809Е+05 3.455Е+05 S, кBт 2397 2166 1910 1752 1656 1540 1467 1650 1542 1378 1264 1196 1112 1059 ККД 0,8365 0,8317 0,8253 0,8246 0,8242 0,8243 0,8271 0,8787 0,8792 0,8746 0,8741 0,8741 0,8742 0,8739 5 45731 6 Таблиця 2 t, c 30 45 60 90 120 180 240 F, Гц 200 200 200 200 200 200 200 Іі, А 2597.7 2405.0 2222.6 2044.7 1934.9 1799.0 17153 Р4, кВт 692401 593480 506885 429022 384163 332062 301899 Rn, Oм 0.1026 0.1026. 0.1026 0.1026 0.1026 0.1026 0.1026 Ln, Гн 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 Rі, Oм 0.01 0.01 0.01 0.01 0.01 0.01 0.01 Rc, Oм 0.1126 0.1126 0.1126 0.1126 0.1126 0.1126 0.1126 С, Ф 2.77Е-03 2.77Е-03 2.77Е-03 2.77Е-03 2.77Е-03 2.77Е-03 2.77Е-03 U, B 671 621 574 528 500 464 443 І, А 1141.1 1056.4 976.3 898.2 849.9 790.2 753.5 S, кBт 7.65Е+05 6.56Е+05 5.60Е+05 4.74Е+05 4.25Е+05 3.67Е+05 3.34Е+05 ККД 0.905 0.905 0.905 0.905 0.905 0.905 0.905 30 45 60 90 120 180 240 1000 1000 1000 1000 1000 1000 1000 17142 15525 14733 1359.0 1287.7 11993 1143.7 676198 554650 499680 425005 381600 330966 301043 0.2301 0.2301 0.2301 0.2301 0.2301 0.2301 0.2301 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 0.01 0.01 0.01 0.01 0.01 0.01 0.01 02401 02401 02401 02401 02401 02401 02401 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1618 1466 1391 1283 1216 1132 1080 437.7 396.4 376.3 347.0 328.8 306.2 292.1 7.08Е+05 5.81Е+05 5.23Е+05 4.45Е+05 4.00Е+05 3.47Е+05 3.15Е+05 0.955 0.955 0.955 0.955 0.955 0.955 0.955 30 45 60 90 120 180 240 6000 6000 6000 6000 6000 6000 6000 10933 982.5 941.2 869.0 823.6 767.1 731.7 674760 544920 500092 426278 382906 332232 302279 0.5646 0.5646 0.5646 0.5645 0.5645 05645 0.5646 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.5746 05746 0.5746 0.5745 0.5745 0.5745 0.5746 5.48Е-06 5.48Е-06 5.48Е-06 5.48Е-06 5.48Е-06 5.48Е-06 5.48Е-06 5251 4719 4521 4174 3956 3685 3515 131.0 117.7 112.8 104.1 98.7 91.9 87.7 6.88Е+05 5.56Е+05 5.10Е+05 4.35Е+05 3.90Е+05 3.39Е+05 3.08Е+05 0.981 0.981 0.981 0.981 0.981 0.981 0.981 де: t - час нагрівання колеса, F - частота струму, Іі - струм індуктора, Р4 - корисна потужність, яка необхідна для нагрівання колеса, Rn - сумарний опір індуктора (активний і індуктивний), L n - повна індуктивність нагрівальної системи, Ri - активний опір індуктора, Rс активний опір батареї ємності, С - ємність конденсаторної батареї, U - напруга в системі підключення до генератора, І - сила струму в зовнішньому колі системи підключення індуктора до генератора, S - повна потужність яка тратиться на нагрівання колеса під'єднаного через систему підключення індуктора при паралельному з'єднанні ємності і індуктивності, ККД - коефіцієнт корисної дії нагрівальної системи. Таблиця 3 t, c 30 45 60 90 120 180 240 30 45 60 90 120 180 240 30 45 60 90 120 180 240 30 45 60 90 120 180 240 F, Гц 200 200 200 200 200 200 200 1000 1000 1000 1000 1000 1000 1000 6000 6000 6000 6000 6000 6000 6000 40000 40000 40000 40000 40000 40000 40000 Iі, A 2597,7 2405,0 2222,6 2044,7 1934,9 1799,0 1715,3 1714,2 1552,5 1473,5 1359.0 1287,7 1199,3 1147,7 1093,3 982,5 941,2 869,0 823,6 767,1 731,7 681 611 586 541 513 478 456 Р4, кВт 692401 59348 50688 42902 38416 33206 30189 676198 55465 49968 425005 38160 33096 30104 67476 544920 50009 42627 38290 33223 30227 67597 58963 50183 42735 38349 33357 30374 Rn, Ом 0.1026 0.10266 0.1026 0.1026 0.1026 6.1026 0.1026 0.2301 0.2301 0.2301 0.2301 0.2301 0.2301 0.2301 0.5646 0.5646 0.5646 0.5646 0.5646 0.5646 0.5646 1.45759 1.57942 1.46143 1.46013 7.45723 1.45994 1.46076 Ln, Гн 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.85Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.45Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.27Е-04 1.17Е-04 1.17Е-04 1.17Е-04 1.17Е-04 1.17Е-04 1.17Е-04 1.17Е-04 Rі, Ом 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 Rc, Oм 0,1126 0,1126 0,1126 0,1126 0,1126 0,1126 0,1126 0,2401 0,2401 0,2401 0,2401 0,2401 0,2401 0,2401 0,5746 0,5746 0,5746 0,5745 0,5745 0,5745 0,5146 1.469593 1.591421 1.473432 1.472132 1.469231 1.471945 1.472762 С, Ф 2.70Е-03 2.76Е-03 2.80Е-03 2.80Е-03 2.80Е-03 2.80Е-03 2.80Е-03 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 1.63Е-04 5.50Е-06 5.50Е-06 5.50Е-06 5.50Е-06 5.50Е-06 5.50Е-06 5.50Е-06 1.35Е-7 1.35Е-7 1.35Е-7 1.35Е-7 1.35Е-7 1.35Е-7 1.35Е-7 U, B 671 621 574 528 500 464 443 1618 1466 1391 1283 1216 1132 1080 5251 4719 4521 4174 3956 3685 3515 20042.09 17985.83 17246.41 15921.9 15097.77 14067.78 13420.32 І, А 7.61Е+05 6.51Е+05 5.56Е+05 4.7Е+05 4.22Е+05 3.64Е+05 3.31Е+05 7.06Е+05 5.79Е+05 5.2Е+05 4.43Е+05 3.98Е+05 3.45Е+05 3.14Е+05 6.87Е+05 5.55Е+05 5.09Е+05 4.34Е+05 3.90Е+05 3.38Е+05 3.08Е+05 6.815Е+5 5.941Е+5 5.06Е+5 4.309Е+5 3.867Е+5 3.363Е+5 3.062Е+5 S, кBт 1134,6 1048,9 969,5 892,0 844,0 784,7 748,2 436,0 394,9 374,8 345,7 327,6 305,1 290,9 130,8 117,6 112,6 104,0 98,5 87,6 64,23 34,01 33,03 29,34 27,06 25,61 23,91 22,82 ККД 0,910 0,911 0,911 0,911 0,911 0,911 0,911 0,958 0,958 0,958 0.958 0,958 0,958 0,958 0,982 0,982 0,982 0,982 0,982 0,982 0,982 0,992 0,992 0,992 0,992 0,992 0,992 0,992 7 45731 8 9 Комп’ютерна верстка А. Крулевський 45731 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of restoring worn steel components

Автори англійськоюShablii Oleh Mykolaiovych, Pulka Cheslav Viktorovych, Stoiko Ihor Ivanovych, Korol Oleh Ivanovych

Назва патенту російськоюСпособ восстановления изношенных стальных деталей

Автори російськоюШаблий Олег Николаевич, Пулька Чеслав Викторович, Стойко Игорь Иванович, Король Олег Иванович

МПК / Мітки

МПК: B23K 13/00

Мітки: сталевих, відновлення, деталей, спрацьованих, спосіб

Код посилання

<a href="https://ua.patents.su/5-45731-sposib-vidnovlennya-spracovanikh-stalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення спрацьованих сталевих деталей</a>

Попередній патент: Трелювальний причіп

Наступний патент: Спосіб отримання неорганічних іон-селективних мембран

Випадковий патент: Розчин для вилуговування молібдену з молібденовмісної вторинної сировини