Спосіб зварювання під флюсом та пристрій для його здійснення

Номер патенту: 72542

Опубліковано: 15.03.2005

Автори: Сидорук Володимир Степанович, Царюк Анатолій Корнійович, Моравецький Сергій Іванович, Вахнін Юрій Миколайович

Формула / Реферат

1. Спосіб зварювання під флюсом, при якому обмежують площу перерізу потоків газообміну між зоною плавлення, що включає в себе розплавлений метал та розплавлений флюс, тобто шлак, і навколишнім середовищем за допомогою рухомого кожуха, а простір між зернами флюсу насичують захисною газоподібною речовиною, який відрізняється тим, що сполученням кожуха з поверхнею зварюваного з'єднання утворюють порожнину, в якій розпочинають і ведуть процеси горіння дуги, плавлення основного та присадного металів, плавлення флюсу, а вищезгадану речовину акумулюють в порожнині, причому речовина являє собою суміш продуктів випаровування розплавленого металу та шлаку, дисоціації складників флюсу, хімічних реакцій між металом і шлаком, між складниками флюсу, а також шлаку.

2. Пристрій для здійснення способу за п. 1, до складу якого входить зварювальна головка, на якій закріплено кожух, що має головну і хвостову частини, який відрізняється тим, що кожух має форму воронки, широка частина якої витягнута вздовж напряму руху зварювальної головки, поздовжній переріз якої несиметричний і має крутопадаючу з кутом ![]() стінку в головній частині та пологопадаючу з кутом

стінку в головній частині та пологопадаючу з кутом ![]() стінку в хвостовій частині, де

стінку в хвостовій частині, де ![]()

![]() - кути нахилу стінки до поверхні зварюваного з'єднання, причому

- кути нахилу стінки до поверхні зварюваного з'єднання, причому ![]() вибирається з інтервалу

вибирається з інтервалу ![]() , де

, де ![]() - кут схилу бічної поверхні вільнонасипаної гірки флюсу,

- кут схилу бічної поверхні вільнонасипаної гірки флюсу, ![]() вибирається з інтервалу 5о -45о , а поперечний переріз - симетричний і має крутопадаючі з кутом

вибирається з інтервалу 5о -45о , а поперечний переріз - симетричний і має крутопадаючі з кутом ![]() стінки; порожнина, утворювана сполученням кожуха та поверхні зварюваного з'єднання має розміри: максимальну висоту Н, мінімальну висоту h, мінімальну ширину b, а також довжину LR, які визначаються співвідношеннями:

стінки; порожнина, утворювана сполученням кожуха та поверхні зварюваного з'єднання має розміри: максимальну висоту Н, мінімальну висоту h, мінімальну ширину b, а також довжину LR, які визначаються співвідношеннями:

![]()

де de - діаметр електродного дроту;

k1 = 10-15;

![]()

де hw - висота опуклості шва;

hs - товщина шлакової кірки;

d - розмір зерна найкрупнішої фракції флюсу;

k2 = 3-4;

![]()

де bs - ширина шлакової кірки;

LR = L + S,

де L - довжина ділянки порожнини перед дугою, що заповнюється флюсом;

S - визначається співвідношенням:

![]()

де ![]() - довжина шлакової ванни;

- довжина шлакової ванни;

![]() - довжина металевої ванни;

- довжина металевої ванни;

L/S = 0,3-0,5.

Текст

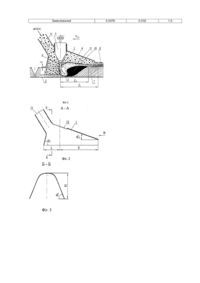

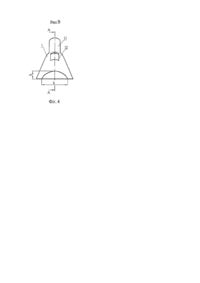

Винахід стосується дугового зварювання під флюсом і може бути використаний при виготовленні зварних конструкцій з металів та сплавів, зокрема з низьколегованих сталей. Відомий традиційний спосіб зварювання сталей під флюсами, що містять оксид кремнію та фтористий кальцій [Технология электрической сварки металлов и сплавов плавлением. Под ред. Б.Е.Патона. М.: Машиностроение, 1974.-768с.]. При нагріванні гранульованого зварювального флюсу від 600°C до температури його плавлення, а також при нагріванні розплавленого флюсу, тобто шлаку, між оксидом кремнію та фтористим кальцієм проходять з наростаючою інтенсивністю реакції з виділенням газоподібного тетрафториду кремнію: 2CaF2+3SiO2↔2CaSiO3+SiF4↑, (1) 2CaF2 + SiO2↔2СаО+SiF4↑. (2) Аналогічні реакції відбуваються між фтористим кальцієм і Аl2О3, FeO, Fe, ТіО2, та інш., якщо останні присутні або утворюються в металургійних процесах. В результаті цих процесів в атмосфері дуги наявні газоподібні фториди SiF4, AIF3, FeF3, TiF4, та інші, які реагують з воднем, зв'язуючи його в стійкі при високих температурах, не розчинні в рідкому металі молекули фтористого водню. При зварюванні під флюсом внаслідок перегрівання розплавленого металу та шлаку під дією дуги має місце їх випаровування. Іншим процесом, що відбувається при цьому способі зварювання, є окислення вуглецю, наявного в металі крапель та металевій ванні: 2[С]+О2↔2CO↑. (3) [С]+[FeO]↔[Fe]+CO↑. (4) В оточеній шлаковою оболонкою порожнині (газовому пузирі) внаслідок паро- і газоутворення має місце надлишковий тиск. Надлишок пари та газоподібних продуктів видаляється з газового пузиря в навколишнє середовище, проходячи крізь шар флюсу. Газоподібні продукти зони зварювання являють собою хімічно нейтральну або слабко окислювальну щодо розплавленого металу, складену на 70-80% з монооксиду вуглецю суміш, придатну для захисту дуги, крапель металу та металевої ванни. Недолік способу в тому, що кількість газоподібних продуктів зони плавлення загалом недостатня для надійного розбавлення повітря між зернами флюсу в умовах повної неізольованості останнього від навколишнього середовища. В міжзеренному просторі флюсу мають місце конвективні газові потоки: нагріті газоподібні продукти зони зварювання прямують переважно вгору і швидко видаляються в навколишнє середовище, холодне повітря надходить з бічних об'ємів флюсового шару у безпосередню близькість до газового пузиря. Це сприяє потраплянню повітря в атмосферу дуги. Шлакова ванна знаходиться позаду дуги. Значна частина фтористих сполук, що виділяються з шлакової ванни, видаляється в навколишнє середовище, не беручи участі у зв'язуванні водню в атмосфері дуги та захисті дуги від повітря. Існує група способів зварювання, за якими для підсиленого захисту дуги та зони плавлення насичують захисною газоподібною речовиною міжзеренний простір флюсу, що оточує зону плавлення, чим досягається розбавлення та відтиснення від зони плавлення повітря. Наприклад, відомий спосіб дугового зварювання під флюсом трьома електродами [Патент Японії 54-20944 МПК В23К9/18], при якому до складу флюсу вводять карбонати металів. Останні при нагріванні розпадаються. Продуктом дисоціації карбонатів є вуглекислий газ: МеСО3↔МеО+СО2↑. (5) За рахунок цього відбувається різке збільшення об'єму газоподібних продуктів, що виділяються в газовому пузирі та навколо нього, і відповідне покращення газового захисту дуги. Недоліком цього способу є підвищення окислювальної здатності газової фази, що контактує з розплавленим металом. Наслідком цього є зменшення вмісту вуглецю та легуючих елементів і підвищення вмісту кисню та неметалічних включень в наплавленому металі. Відомі також способи, при яких флюс продувають захисним газом, який подають ззовні [див., наприклад, патенти Японії 52-88240, 59-64173, Німеччини 2949322 МПК В23К9/18]. Ці способи дозволяють використовувати для підсиленого захисту неокислюючі гази, такі як аргон і гелій. Недоліками способів є необхідність використання апаратури для зберігання та контрольованої подачи захисного газу, а також підвищення ресурсомісткості таких способів у порівнянні з традиційним способом зварювання під флюсом. Спільним недоліком всіх вищезгаданих аналогів є неізольованість від навколишнього середовища флюсу, що вкриває зону зварювання. Захисна газоподібна речовина швидко і безперешкодно видаляється з міжзеренного простору флюсу. За прототип взято спосіб зварювання під флюсом з газовим захистом [Патент Японії 54-11792 МПК В23К9/18]. Згідно з цим способом обмежують площу перерізу потоків газообміну між зоною плавлення, що включає в себе розплавлений метал та розплавлений флюс, тобто шлак, та навколишнім середовищем за допомогою рухомого кожуха, а простір між зернами флюсу насичують захисною газоподібною речовиною. Зона плавлення та флюс, що її вкриває, знаходяться під кожухом, як під парасолею. В кільцеву камеру зварювального пальника подають захисний газ, який виходить з неї через ряд отворів у торці пальника безпосередньо в дугу, а також через ряд отворів у бічній частині пальника - в порожнину між флюсом та прилеглим до нього кожухом. Кожух розсіює захисний газ у міжзеренний простір флюсу. Наявність кожуха сприяє зміні напряму видалення газоподібних продуктів зони плавлення, спрямованих угору, тому зростає їх роль для підвищеного захисту дуги. Але зону плавлення не ізолюють з боків. Гази, які подають ззовні або ті, що утворюються під час зварювання, безперешкодно видаляються в бічному напрямі. Значна частина газоподібних фторидів, що утворюються в результаті реакцій (1), (2) в шлаковій ванні, видаляється в навколишнє середовище, не беручи участі у хімічному зв'язуванні водню в атмосфері дуги та захисті розплавленого металу. Отже, недоліки способу-прототипу: 1) газоподібні продукти зони зварювання використовуються для підсиленого захисту дуги загалом не достатньо ефективно; 2) підсилений захист досягається подачею захисного газу, що обумовлює підвищену ресурсомісткість способу. Відомий пристрій [патент Японії 54-11792 МПК В23К9/18], вибраний в якості прототипу, до складу якого входить зварювальна голівка, на якій закріплено кожух, що має головну і хвостову частини. Кожух має форму круглого диска з бортом вздовж краю диска. Недолік пристрою-прототипу полягає в тому, що форма кожуха не відповідає геометричним особливостям системи "зварюване з'єднання - зона плавлення - шар флюсу", а тому кожух забезпечує низький ступінь ізольованості зони плавлення. Отже, використання газоподібних продуктів зони плавлення або захисних газів для підсиленого захисту дуги та розплавленого металу є недостатньо ефективним. Розміри кожуха не пов'язані з розмірами металевої та шлакової ванн. Тому не можуть бути зібраними і втрачаються фториди, що виділяються з шлаку та нагрітого до температури вище 600°С флюсу. Задачею винаходу є створення нового способу зварювання під флюсом, при якому підсилений захист дуги та розплавленого металу досягається без подачи захисного газу в дугу та в міжзеренний простір флюсу за рахунок ефективного використання газоподібних продуктів зони плавлення шляхом підвищення ступеню ізольованості дуги, металічної та шлакової ванн від навколишнього середовища. Поставлена задача вирішується тим, що при зварюванні під флюсом обмежують площу перерізу потоків газообміну між зоною плавлення, що включає в себе розплавлений метал та розплавлений флюс, тобто шлак, і навколишнім середовищем за допомогою рухомого кожуха, а простір між зернами флюсу насичують захисною газоподібною речовиною, причому, згідно з винаходом (Фіг.1), спряженням кожуха 1 з поверхнею зварюваного з'єднання 2 утворюють порожнину, в якій розпочинають і ведуть процеси горіння дуги 3, плавлення основного та присадкового металів, плавлення флюсу 4, а вищезгадану речовину акумулюють в порожнині, причому речовина являє собою суміш продуктів випаровування розплавленого металу та шлаку, дисоціації складників флюсу 4, хімічних реакцій між металом і шлаком, між складниками флюсу 4, а також шлаку. Задачею винаходу є також створення пристрою для здійснення нового способу зварювання. Підвищення ступеню ізольованості дуги, металічної та шлакової ванн досягається шляхом зміни форми кожуха та його взаємозв'язків з поверхнею зварюваного з'єднання, зоною плавлення та флюсом, що вкриває зону плавлення. До складу пристрою для здійснення вищевикладеного способу входить (Фіг.1) зварювальна голівка 5, на якій закріплено кожух 1, що має головну і хвостову частини, причому, згідно з винаходом, кожух 1 має форму воронки, широка частина якої витягнута вздовж напряму руху зварювальної голівки. Поздовжній переріз (Фіг.2) воронки несиметричний і має крутопадаючу з кутом α1 стінку в головній частині та пологопадаючу з кутом α2 стінку в хвостовій частині. Кути α1 і, α2 - кути нахилу стінки до поверхні зварюваного з'єднання. Кут α1 вибирається з інтервалу αC-90°, де αC - кут схилу бічної поверхні вільнонасипаної гірки флюсу; кут α2 - з інтервалу 5°-45°. Поперечний переріз (Фіг.3) воронки симетричний і має крутопадаючі з кутом αϊ стінки. Порожнина, утворювана спряженням кожуха та поверхні Зварюваного з'єднання має розміри: максимальну висоту Н, мінімальну висоту h, мінімальну ширину b, а також довжину LR, які визначаються співвідношеннями: H=de×k1, де (Фіг.1) de - діаметр електродного дроту 6; k1=10-15; h=hw+hs+d k2, де (Фіг.1) hw - висота опуклості шва 7; hs - товщина шлакової кірки 8; d - розмір зерна найкрупнішої фракції флюсу 4; k2=3-4; b=bs+d k2, де (Фіг.1) bs - ширина шлакової кірки 8; LR=L+S, де (Фіг.1) L - довжина ділянки порожнини перед дугою 3, що заповнюється флюсом 4; S - визначається співвідношенням: ls³S³lm, де (Фіг.1) ls - довжина шлакової ванни 9; lm - довжина металевої ванни 10; L/S=0,3-0,5. Така форма кожуха 1 забезпечує під час переміщення пристрою при одночасній подачі флюсу 4 в порожнину щільне заповнення її об'єму флюсом 4 та раціоналізацію витрат флюсу 4. Довжина кожуха 1 така, що він перекриває металеву ванну 10 та шлакову ванну 9. Кожух може перекривати металеву ванну 10 і лише частину шлакової ванни 9 у випадку, коли довжина шлакової ванни 9 значна (при потужних режимах зварювання) і перекривання її кожухом відповідної довжини викликає несприятливі наслідки (наприклад, обмеження доступу, зменшення маневреності зварювальної голівки). При зварюванні описаним способом із застосуванням зазначеного пристрою зменшується (у порівнянні з прототипом) площа перерізу потоків газообміну між зоною плавлення та навколишнім середовищем. Це викликає: уповільнене видалення та сприятливі умови для рециркуляції паро- і газоподібних продуктів зони плавлення у міжзеренному просторі флюсу; зміну напряму видалення паро- і газоподібних продуктів зони плавлення; зменшене надходження повітря у безпосередню близькість до газового пузиря; більш повний збір фторидів, що виділяються з шлакової ванни, а також з нагрітого до температур Τ³600°С флюсу. Наслідком цих ефектів є зниження парціального тиску газів: азоту Ν2, кисню О2 та водню Н2 в атмосфері дуги, яке обумовлює технічний результат винаходу - одержання наплавленого металу зі зниженим вмістом розчинених в металі газів: азоту [Ν], кисню [О] та водню [Н]. Суть винаходу щодо способу ілюструється кресленням на Фіг.1, де зображено схему зварювання стикового з'єднання з V-подібним розкриттям кромок під флюсом із використанням рухомого кожуха. Суть винаходу щодо пристрою ілюструється кресленнями (Фіг.2, 3, 4). На Фіг.2 показано вид кожуха в поздовжньому розрізі А-А. Фіг.3 показує поперечний переріз Б-Б кожуха в площині, що умовно розділяє кожух на головну і хвостову частини. На Фіг.4 зображено вид кожуха в напрямі В. Зображений на Фіг.2, 4 кожух 1 включає в себе патрубок 11 для подачи флюсу, а також має вікно 12, призначене (Фіг.1) для входу мундштука зварювальної голівки 5. Відомо, що при зварюванні під флюсом оптимальна висота шару флюсу в області зони плавлення становить 10-15 діаметрів електродного дроту. Шар флюсу меншої висоти не виключає проривання дуги з-під флюсу назовні. Шар флюсу більшої висоти чинить надмірне навантаження на газовий пузир, що призводить до порушення стійкості дугового процесу, погіршення формування шва. Тому максимальна висота Η (Фіг.3) порожнини становить також 10-15 діаметрів електродного дроту. Запропоновані інтервали зміни кутів α1 і α2, розміри порожнини h, b, L, S пояснюються доцільністю саме таких їх співвідношень з точки зору щільного заповнення утворюваної порожнини флюсом, досягнення найбільшого можливого ступеню ізольованості зони плавлення при мінімізації об'єму порожнини, забезпечення раціоналізації витрат флюсу. Остання полягає у зменшенні відношення кількості флюсу, що подається, до кількості флюсу, що розплавляється, і забезпечується нахилом пологопадаючої стінки кожуха під кутом α2 та наближенням розмірів h, b порожнини до відповідних розмірів звареного традиційним способом готового шва, покритого шлаковою кіркою. Дослідним шляхом встановлено, що формування шва не порушується, коли (Фіг.4) мінімальна висота h порожнини перевищує суму висоти опуклості шва і товщини шлакової кірки на величину, що дорівнює 3-4 розміри зерна найкрупнішої фракції флюсу, і мінімальна ширина b порожнини перевищує ширину шлакової кірки на величину, що дорівнює 3-4 розміри зерна найкрупнішої фракції флюсу. Занадто малі h і b не виключають прямої механічної дії кожуха на незастиглий шлак, залучення його в середину порожнини та поступове накопичення там крупних застиглих шматків шлаку. Це негативно відбивається на формуванні шва. При занадто великих h і b зменшуються раціоналізація витрат флюсу і ступінь ізольованості зони плавлення. Для закріплення (Фіг.1) кожуха 1 на зварювальній голівці 5 використовують вузол кріплення (на Фіг.1 не показаний) будь-якої відомої конструкції, який забезпечує електроізольованість кожуха 1, а також ступінь свободи кожуха 1 вздовж вертикальної осі та можливість його фіксації в будь-якому вибраному положенні. Зварювальну голівку 5 із закріпленим кожухом 1 підводять у місце початку зварювання. Електродний дріт 6 з необхідним вилітом закорочують на поверхні зварного з'єднання 2. Кожух 1 спрягають з поверхнею зварюваного з'єднання 2 так, щоб між поверхнею з'єднання 2 та прилягаючою до неї торцевою поверхнею стінок кожуха 1 утворився зазор 5=1-2мм. Кожух 1 фіксують в цьому положенні. До патрубка 11 під'єднують шланг (на Фіг.1 непоказаний), призначений для подачи з флюсобункера (на Фіг.1 непоказаний) флюсу 4. Подають флюс 4. Розпочинають зварювання. Умови та режим зварювання: основний метал - сталь 20ХМФЛ товщина основного металу, мм 16 форма розкриття кромок V-подібна флюс СФТ-6 [Касаткин Б.С, Царюк А.К., Вахнин Ю.Н. и др. Синтетические сварочные флюсы: изготовление и область применения. Автомат, сварка. - 1994. - №3. - с.62-66.]; електродний дріт Св-08ХМФА діаметр електроду, мм 3 виліт електроду, мм 30 зварювальний струм, А 360-380 рід струму постійний оберненої полярності напруга на дузі, В 32-34 швидкість зварювання, м/год 25 джерело живлення ВДУ-1201 Для співставлення результатів було також зварено шов традиційним способом зварювання під флюсом при вказаних умовах та режимі зварювання. З металу швів вирізали зразки. Методом аналізу розплавлюваного зразка в потоці високочистого гелію визначали вміст залишкових газів [N], [О], [Н]. Величини [N], [О], [Н] у наплавленому металі, одержаному кожним зі способів, подано в таблиці. Метал шва, одержаного заявлюваним способом, має вміст розчинених газів: [N] в 1,45 рази; [О] в 1,22 рази; [Н] в 1,8 рази менший, ніж метал шва, одержаного традиційним способом зварювання під флюсом. Таблиця Спосіб зварювання під флюсом Традиційний Вміст розчинених у наплавленому металі газів [Н], см3/100г [N], ваг.% [0], ваг.% металу 0,011 0,039 2,7 Заявлюваний 0,0076 0,032 1,5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for hidden arc welding

Автори англійськоюSydoruk Volodymyr Stepanovych

Назва патенту російськоюСпособ сварки под флюсом и устройство для его осуществления

Автори російськоюСидорук Владимир Степанович

МПК / Мітки

МПК: B23K 9/18

Мітки: флюсом, пристрій, здійснення, спосіб, зварювання

Код посилання

<a href="https://ua.patents.su/5-72542-sposib-zvaryuvannya-pid-flyusom-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб зварювання під флюсом та пристрій для його здійснення</a>

Попередній патент: Фармацевтична композиція, що містить похідне бензаміду

Наступний патент: Спосіб тонкої очистки коксового газу від оксидів азоту (іі)

Випадковий патент: Спосіб виробництва морозива молочно-пшеничного