Спосіб комбінованої післязварювальної обробки зварних з’єднань металевих виробів

Номер патенту: 80445

Опубліковано: 27.05.2013

Автори: Юрлов Борис Володимирович, Позняков Валерій Дмитрович, Демченко Юрій Володимирович, Гайворонський Олександр Анатолійович, Лащенко Георгій Іванович

Формула / Реферат

Спосіб комбінованої післязварювальної обробки зварних з'єднань металевих виробів, який відрізняється тим, що ділянку переходу від шва до основного металу спочатку локально оплавляють концентрованим джерелом тепла при щільності його потужності ![]() Вт/см2, а після охолодження до вибраної температури в діапазоні 0,7 Тпл – 0,02 Тпл (де Тпл - температура плавлення зварюваного матеріалу) піддають високочастотному механічному провокуванню за допомогою ультразвукових коливань.

Вт/см2, а після охолодження до вибраної температури в діапазоні 0,7 Тпл – 0,02 Тпл (де Тпл - температура плавлення зварюваного матеріалу) піддають високочастотному механічному провокуванню за допомогою ультразвукових коливань.

Текст

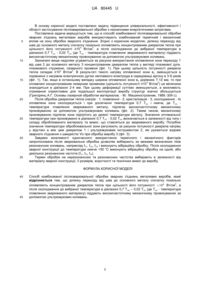

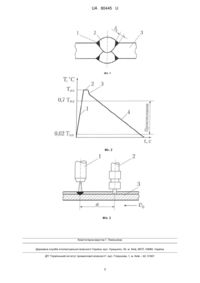

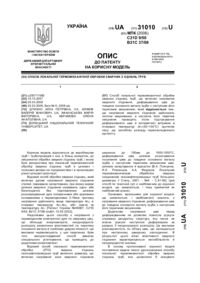

Реферат: Спосіб комбінованої післязварювальної обробки зварних з'єднань металевих виробів при якому ділянку переходу від шва до основного металу спочатку локально оплавляють концентрованим 2 джерелом тепла при щільності його потужності 104 Вт/см , а після охолодження до вибраної температури в діапазоні 0,7 Т пл - 0,02 Т пл (де Тпл - температура плавлення зварюваного матеріалу) піддають високочастотному механічному провокуванню за допомогою ультразвукових коливань. UA 80445 U (54) СПОСІБ КОМБІНОВАНОЇ ПІСЛЯЗВАРЮВАЛЬНОЇ ОБРОБКИ ЗВАРНИХ З'ЄДНАНЬ МЕТАЛЕВИХ ВИРОБІВ UA 80445 U UA 80445 U 5 10 15 20 25 30 35 40 45 Спосіб комбінованої післязварювальної обробки зварних з'єднань металевих виробів належить до галузі зварювання металевих виробів і може бути використаний при виробництві будівельних конструкцій, проведені ремонтних та відновлювальних робіт, виробництві зварних конструкцій енергетичного транспортного машинобудування, суднобудування і в інших галузях. Під дією місцевого нагріву металу концентрованим джерелом тепла в зварній конструкції завжди виникають поля залишкових напружень. Термодеформаційний цикл зварювання призводить до утворення в різних ділянках зони термічного впливу неоднорідних структур, що може супроводжуватись значною зміною властивостей металу і виникненням тріщин. Значні зміни властивостей можуть відбуватися і при відсутності видимих змін ділянок зони термічного впливу. Наприклад, для сталей, схильних до деформаційного старіння в інтервалі 200-400 °C, нагрів при зварюванні в цьому інтервалі температур може призвести до окрихчування металу. Ці і інші прояви шкідливого впливу зварювання створюють негативну дію на точність, крихку міцність, корозійну стійкість, витривалість при динамічному навантажені, жаростійкість і експлуатаційну надійність відповідальних зварних конструкцій різного призначення (будівельних конструкцій, суден, кранів, рухомого складу залізниць, трубопроводів, бурових платформ, енергетичного устаткування). Негативний вплив згаданих вище факторів на зварну конструкцію не завжди вдається мінімізувати за допомогою дозварювальних заходів, а також заходів, які застосовують в процесі зварювання. Тому в багатьох випадках вживають післязварювальну обробку. В останні роки для цих цілей все ширше розповсюдження знаходять енергозберігаючі технології обробки з використанням імпульсного навантаження, вібрації, ультразвуку [Лащенко Г.И., Демченко Ю.В., Энергосберегающие технологии послесварочной обработки металлоконструкций. - К.: Екотехнология, 2008.-168 с.]. Відомий спосіб термомеханічної обробки ділянки переходу від шва до основного металу при якому цю ділянку нагрівають до температури плавлення металу, а після повного охолодження до кімнатної температури здійснюють пластичне деформування за допомогою низькочастотного бійникового інструменту [Аснис А.Е., Иващенко Г.А. Повышение прочности сварных конструкций. - К.: Наукова думка, 1985.-256 с.] Розплавлення перехідної ділянки здійснюють електричною дугою в аргоні, яка горить між неплавкими вольфрамовим електродом і основним металом. В деяких випадках для цього використовують розосереджену плазмову дугу. Як в цьому, так і в попередніх випадках 3 2 щільність потужності джерела нагріву не перевищує 10 Вт/см . Завдяки такій термічній обробці відбувається усунення дефектів у мікропідрізів, напливів, зменшується конструкція напружень. Наступне пластичне деформування за допомогою низькочастотного проковування бійниковим інструментом (частота ударів не перевищує 60 Гц) на ширині 15-20 мм призводить до формування стискуючих поверхневих напружень. Це все сприяє подальшому підвищенню опору втомливості і крихким руйнуванням зварних з'єднань. В той же час використання малоконцентрованих джерел нагріву може призводити до виникнення небажаних структур металу та деформацій. Крім того, оскільки термічна і механічна дія не співпадає в часі, то продуктивність обробки зменшується більше ніж в два рази. Великою вадою є і значний рівень шуму, який створюється при роботі бійникового інструменту. За прототип корисної моделі прийнятий спосіб обробки зварних конструкцій, за яким включаючи вплив ультразвуковим ударним інструментом з заданою амплітудою зміщення вихідного торця перетворювача в зоні, яка прилягає до зварного шва, для підвищення циклічної довговічності шляхом створення нормованих по величині і характеру розподілу залишкових напружень стискування в біляшовній зоні, вплив здійснюють з амплітудою зміщення, яку A 4П f 2 m 3,36 R2 вираховують із співвідношення , де A - амплітуда коливань вихідного торця ультразвукового перетворювача; - межа текучості матеріалу, який обробляється; f - частота ударних імпульсів; m - маса бійника; R - радіус бійника [Авторское 2,24 50 55 свидетельство SU. 1420035 А1 с 21 Д 1/04, опубликованное 30.08.88 Бюл. № 32]. Такий спосіб обробки вирішує тільки одне завдання - підвищення циклічної довговічності. Він не покращує крихку стійкість, пластичність та інші експлуатаційні характеристики. Крім того, при ультразвуковій обробці, не завжди вдається за рахунок локальної пластичної деформації покращити структурні перетворення в зоні термічного впливу, а також повністю ліквідувати поверхневі дефекти у вигляді підрізів та мікротріщин. Таким чином, основним недоліком прототипу є його вузька направленість в застосуванні. 1 UA 80445 U 5 10 15 20 25 30 35 В основу корисної моделі поставлено задачу підвищення універсальності, ефективності і області застосування післязварювальної обробки з незначними енергетичними затратами. Поставлена задача вирішується тим, що в способі комбінованої післязварювальної обробки зварних з'єднань металевих виробів використовують комбінований термічний і механічний вплив на зону обробки зварного з'єднання. Згідно з корисною моделлю, ділянку переходу від шва до основного металу спочатку локально оплавляють концентрованим джерелом тепла при 4 2 щільності його потужності ≥10 Вт/см , а після охолодження до вибраної температури в діапазоні 0,7 Тпл - 0,02 Тпл (де Тпл - температура плавлення зварюваного матеріалу) піддають високочастотному механічному провокуванню за допомогою ультразвукових коливань. Зазначені вище недоліки усуваються за рахунок використання оплавлення зони переходу 1 від шва 2 до основного металу 3 концентрованим джерелом тепла у вигляді плазмової дуги, плазмового струменю, лазерного променя (фіг. 1). При цьому щільність потужності джерела 4 2 тепла складає ≥10 Вт/см . В результаті такого нагріву оплавленої зони во зменшується в порівнянні з нагрівом електричною дугою неплавкого електрода в середовищі аргону в 3-6 разів (фіг. 1). Так, якщо в останньому випадку ширина оплавленої зони во дорівнює 7-12 мм, то при 4 2 оплавлені концентрованим лазерним променем (щільність потужності ≥10 Вт/см ) ця величина знаходиться в діапазоні 2-4 мм. При цьому деформації суттєво зменшуються, а можливість отримання сприятливих для подальшої експлуатації виробу структур значно збільшується (Григорянц А.Г. Основы лазерной обработки материалов. - М.: Машиностроение, 1989.-304 с). Після обробки джерелом тепла (нагрів - 1, плавлення - 2, кристалізація - 3, охолодження - 4) оплавлена зона охолоджується і при досягненні температури 0,7 Тпл і нижче, де Tпл температура плавлення зварюваного металу, підлягає високочастотному механічному проковуванню за допомогою ультразвукових коливань (фіг. 2). Таким чином, механічному проковуванню підлягає зона підігрітого до деякої температури металу. Значення оптимальної температури при проковуванні в діапазоні 0,7 Т пл - 0,02 Тпл визначається в залежності від типу і складу оброблюваного матеріалу та вимог, що ставляться до зварюваного виробу. Потрібне значення температури оброблювальної зони регулюють за рахунок потужності джерела нагріву у відстані а між цим джерелом 1 і ультразвуковим інструментом 2, які рухаються вздовж зварного з'єднання з швидкістю Vo при обробці виробу 3 (фіг. 3). Завдяки можливості одночасного використання термічного і механічного факторів запропонована після зварювальна обробка дозволяє вибирають за межами визначених піків резонансних коливань, наприклад fn1, fn2, fn3 і виконують вібраційну обробку. Після охолодження зварної конструкції до температури нижче +50 °C виконують вібраційну обробку на одній, або декількох резонансних частота (fr1, fr2, fr3). Термін обробки на нерезонансних та резонансних частотах вибирають в залежності від матеріалу зварної конструкції, її розмірів, жорсткості та технічних вимог до виробу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб комбінованої післязварювальної обробки зварних з'єднань металевих виробів, який відрізняється тим, що ділянку переходу від шва до основного металу спочатку локально 2 оплавляють концентрованим джерелом тепла при щільності його потужності 104 Вт/см , а після охолодження до вибраної температури в діапазоні 0,7 Т пл – 0,02 Тпл (де Тпл - температура плавлення зварюваного матеріалу) піддають високочастотному механічному провокуванню за допомогою ультразвукових коливань. 2 UA 80445 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of combined post-welding treatment of welded joints of metal articles

Автори англійськоюLaschenko Heorhii Ivanovych, Yurlov Borys Volodymyrovych, Pozniakov Valerii Dmytrovych, Haivoronskyi Oleksandr Anatoliiovych, Demchenko Yurii Volodymyrovych

Назва патенту російськоюСпособ комбинированной послесварочной обработки сварных соединений металлических изделий

Автори російськоюЛащенко Георгий Иванович, Юрлов Борис Владимирович, Позняков Валерий Дмитриевич, Гайворонский Александр Анатольевич, Демченко Юрий Владимирович

МПК / Мітки

МПК: B23K 9/16

Мітки: комбінованої, післязварювальної, зварних, з'єднань, спосіб, виробів, обробки, металевих

Код посилання

<a href="https://ua.patents.su/5-80445-sposib-kombinovano-pislyazvaryuvalno-obrobki-zvarnikh-zehdnan-metalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб комбінованої післязварювальної обробки зварних з’єднань металевих виробів</a>

Попередній патент: Спосіб вилучення золота з рудних концентратів

Наступний патент: Спосіб виготовлення підстилкового матеріалу для підлоги

Випадковий патент: Електромагнітний клапан для аварійного відключення подачі води