Спосіб виготовлення складених прокатних валків

Формула / Реферат

1. Спосіб виготовлення складених опорних валків для прокатування металів між принаймні однією парою робочих валків, у якому:

- проектують валок згідно з очікуваними значеннями тиску при прокатці та згідно з установкою;

- виготовляють принаймні одну основну частину (1) і принаймні одну кінцеву частину (2, 3), при цьому принаймні одну з частин виготовляють литтям і/або куванням;

- виявляють дефекти в конструкції;

- видаляють центральні дефекти в основній частині (1) шляхом виконання отвору вздовж центральної осі, розмір якого вибирають згідно з розміром і положенням дефектів;

- і, необов'язково, видаляють центральні дефекти в кінцевій частині (2, 3) шляхом виконання отвору вздовж центральної вісі, розмір якого вибирають згідно з розміром і положенням дефектів;

- з'єднують частини (1, 2, 3) аксіально для формування опорного валка.

2. Спосіб за п. 1, який відрізняється тим, що діаметр отвору основної частини (1) складає 0,5-1,5, переважно 0,8-1, найменшого зовнішнього діаметра кінцевої частини (2, 3).

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що діаметр отвору кожної частини (1, 2, 3) валка визначають окремо для уможливлення оптимізованих навантажень для кожної частини валка.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що аксіальний центральний отвір кінцевої частини виконують з діаметром, меншим за діаметр отвору основної частини.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що частини (1, 2, 3) з'єднують з'єднанням (6) типу посадки з натягом, причому з'єднання (6) орієнтоване по суті під прямим кутом до осі валка.

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що принаймні одна частина (1, 2, 3) має отвір з діаметром, змінним в аксіальному напрямку.

7. Спосіб за п. 5 або п. 6, який відрізняється тим, що з'єднання (6) розташовують зовні ділянки опори для підшипників (7) валка на шийці валка.

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що з'єднання (6) розташовують безпосередньо зовні бочки (8) валка, а бочку (8) валка формують основною частиною (1).

Текст

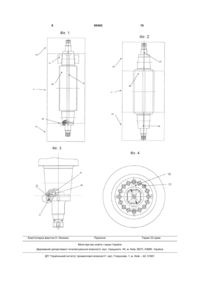

1. Спосіб виготовлення складених опорних валків для прокатування металів між принаймні однією парою робочих валків, у якому: - проектують валок згідно з очікуваними значеннями тиску при прокатці та згідно з установкою; - виготовляють принаймні одну основну частину (1) і принаймні одну кінцеву частину (2, 3), при цьому принаймні одну з частин виготовляють литтям і/або куванням; - виявляють дефекти в конструкції; - видаляють центральні дефекти в основній частині (1) шляхом виконання отвору вздовж центральної осі, розмір якого вибирають згідно з розміром і положенням дефектів; - і, необов'язково, видаляють центральні дефекти в кінцевій частині (2, 3) шляхом виконання отвору C2 2 (11) 1 3 принцип також застосовується і до інших конструктивних виконань кліті прокатного стану, таких, як шестивалкові кліті прокатного стану. У найсучасніших прокатних станах опорний валок виготовляється як цільна деталь або куванням або литтям. Для великих прокатних станів, таких, як товстолистові стани, опорний валок може бути більше ніж 2 метри в діаметрі, довжиною понад 10 метрів і масою 150 тон або більше. У випадку литого валка зазвичай використовується спосіб двошарового лиття, у якому оболонка прокатного валка виготовляється з іншого матеріалу, ніж його шийки і сердечник. У спробі одержати однорідні властивості часто використовуються способи відцентрового лиття. У випадку дуже великих прокатних валків досить важко запобігти пористості у відливку вздовж вісі валка через усадку під час охолодження. З огляду на великий розмір і важкість запобігти дефектам або недолікам, існує дуже мало підприємств-виробників, які спроможні виготовляти литі опорні валки для великих товстолистових станів. У випадку кованого прокатного валка звичайний процес кування валка починається із заготовки з діаметром, який зазвичай у 2 або більше разів більший за остаточний діаметр валка. Велике зменшення діаметра під час кування необхідне для забезпечення того, щоб матеріал не мав якихось дефектів або недоліків, особливо у центрі валка. Для того щоб викувати валок з великим коефіцієнтом уковування, необхідна заготовка, розмір якої набагато більший за остаточний розмір валка. Окрім того, для того, щоб ще збільшити її діаметр, заготовка зазвичай пресується в аксіальному напрямку у процесі, який називається висадкою. Для того щоб досягти великого уковування, розмір і маса заготовки є дуже великими, і тому існує дуже мало підприємств-виробників, які спроможні виготовляти ці великі прокатні валки. Через важкість виготовлення великих опорних валків існує значна зацікавленість у можливості виготовлення цих валків у вигляді кількох менших деталей замість єдиної деталі. У минулому деякі опорні валки виготовлялися як дві деталі, які включали насадну бочку або оболонку та внутрішній сердечник. Для кріплення оболонки або бочки до сердечника валка використовувалися різні способи, включаючи гарячу посадку, конуси, зворотні конуси та шпонки. Однак ці рішення не знайшли поширення у галузі. Одна з основних проблем полягає у тому, що дуже важко забезпечити, щоб насадна бочка та сердечник не ковзали одне відносно іншого при навантаженні валка. При навантаженні валка він згинається, і бочка або оболонка зазвичай ковзає відносно сердечника або відділяється від нього. Оскільки напрям згину валка змінюється при кожному оберті, це призводить до швидкого зносу й ушкодження. Крім того, будь-яке ковзання або відділення, яке відбувається між бочкою і сердечником, призводить до того, що валок проявляє нелінійну жорсткість. Це спричиняє значні проблеми для систем регулювання товщини, використовуваних у більшості прокатних станів. 95463 4 Задачею цього винаходу є створення нової конструкції прокатного валка, яка уможливлює виготовлення великого опорного валка, який складається з кількох менших частин, і запобігання дефектам або недолікам у його центрі. Це дозволить постачальникам з обмеженими спроможностями щодо лиття й кування виготовляти великий опорний валок, що неможливо здійснити існуючими способами. Складені прокатні валки винаходу можна виготовити з менших частин з основною частиною, яка має центральний отвір для усунення дефектів або недоліків у центрі, які виникають у технологічному процесі виготовлення, наприклад, при литті або куванні сталі, й принаймні з однією кінцевою частиною, наприклад, виготовленої із сталі, причому зазначена кінцева частина не має центрального отвору або має центральний отвір меншого діаметра, ніж діаметр отвору основної частини. Звичайний процес кування валка починається із заготовки з діаметром, який зазвичай у 2 або більше разів більший за остаточний діаметр валка. Однак, відповідно до винаходу, для діаметра можна використовувати значно менше уковування. Завдяки меншому уковуванню для діаметра, вздовж вісі валка можна залишити деякі дефекти або недоліки. Для виявлення цих дефектів може використовуватися ультразвукова дефектоскопія. Для того щоб видалити залишкові дефекти вздовж вісі валка, можна виконати отвір. Розрахунки показують, що отвори діаметром до 300 мм або навіть більше вздовж вісі основної частини мають дуже малий вплив на її загальну жорсткість або міцність. Завдяки одній або двом окремим кінцевим частинам, кінцеві частини можна проектувати незалежно від основної частини. Тому, можна визначати незалежно, чи передбачати діаметр отвору, і як цей діаметр вибирати. Це уможливлює покращену конструкцію, оскільки діаметр отвору можна проектувати відповідно до застосування і навіть із внутрішніми дефектами або недоліками. Відповідно до одного варіанту виконання цього винаходу, частини з'єднані з'єднанням типу посадки з натягом, причому з'єднання орієнтоване практично під прямим кутом до вісі валка. Це розміщення уможливлює відтворюване та жорстке з'єднання частин. Завдяки площам контакту, які проходять практично під прямим кутом до вісі валка, переважні сили діють в аксіальному напрямку. Відповідно до спеціального варіанту виконання цього винаходу, принаймні одна частина має отвір з діаметром, змінним в аксіальному напрямку. Частини можуть проектуватися відповідно до очікуваних значень тиску при прокатці. З огляду на ці значення тиску, можна вибирати іншу геометрію, допускаючи отвір, діаметр якого змінюється в аксіальному напрямку. Діаметр може визначатися функцією, симетричною відносно вертикальної площини симетрії валка. Втім, можуть вибиратися й несиметричні функції. Відповідно до переважного варіанту виконання цього винаходу, з'єднання знаходяться зовні опорної ділянки підшипників. Ця конструкція уможливлює з'єднання, яке навантажується лише осьови 5 ми й крутними зусиллями. Тиск при прокатці й навантаження на основні підшипники сприймаються основною частиною. Рішення щодо виконання отвору у валку й діаметра отвору валка може прийматися залежно від металургійних вимог щодо існуючих дефектів у сердечнику валка й навантаження. Цей варіант виконання уможливлює велику площу контакту для з'єднання. Можливі й інші положення з'єднань, які можуть вибиратися залежно від конкретних вимог валка. Відповідно до ще одного переважного варіанту виконання цього винаходу, з'єднання знаходяться безпосередньо зовні бочки валка, а бочка валка утворена основною частиною. З'єднання розміщені безпосередньо зовні бочки валка основної частини. Це уможливлює механічну обробку бочки валка великого діаметра основної частини незалежно від кінцевих частин, які мають значно менший діаметр. Тому, для кожної частини діаметр отвору можна максимізувати, дозволяючи виконання отвору з великим діаметром в основній частині. При цьому можна забезпечити видалення всіх центральних недоліків або дефектів, які виникають при виготовленні литтям. Відповідно до переважного варіанту виконання даного винаходу, з'єднання містить центрувальну втулку, шпонку та кілька болтів для створення з'єднання типу посадка з натягом. З'єднання повинне забезпечити дуже міцне та жорстке зчеплення частин між собою. При цьому необхідно запобігти будь-яким ефектам нелінійної жорсткості, оскільки вони спричинять значні проблеми для систем регулювання товщини, які використовуються на більшості прокатних станах. Втулка представляє собою кругле подовження кінцевої частини з меншим діаметром. Вона входить в отвір на кінці основної частини валка. Втулка має посадку з натягом в отвір, щоб забезпечити неможливість переміщення кінця відносно основної частини валка. Шпонка запобігає обертанню кінцевої частини відносно основної частини. Такі самі принципи можна було б застосовувати до двохкомпонентного валка лише з однією кінцевою частиною, прикріпленою окремо, або до валка, виготовленого з більш ніж трьох частин. Відповідно до можливого варіанту виконання даного винаходу, принаймні одна з частин валка виготовлена з литого та/або кованого матеріалу. У випадку литого матеріалу маса відливки може бути меншою у порівнянні до звичайного виготовлення, оскільки дефекти вздовж центральної вісі можна видалити свердленням. З цими меншими відливками можуть впоратися більша кількість ливарних підприємств, а не лише спеціалізовані ливарні цехи. У випадку кованого матеріалу масу заготовки можна зменшити, і необхідне уковування є набагато меншим, ніж було б зазвичай необхідно, оскільки можна допускати дефекти й недоліки вздовж центральної вісі та в зоні сердечника на 150мм і більше від центральної вісі, оскільки вони будуть видалені свердленням. При звичайному виробництві ці дефекти або недоліки могли б діяти як джерела тріщин, що розповсюджуються у валку, і тому уковування має бути набагато більшим, щоб забезпечити відсутність значних недоліків або де 95463 6 фектів в центрі валка. Розмір отвору може вибиратися під час технологічного процесу виготовлення залежно від розміру та положення виявлених дефектів. Винахід також відноситься до кліті прокатного стану з робочими валками й принаймні однією парою складених валків винаходу з описаними вище ознаками. Пара складених валків встановлена як опорні валки для утримування робочих валків і запобігання надмірному згину валків. Через те, що опорні валки виготовлені з різних частин, можна одержати значно більші валки і, відтак, жорсткіші кліті прокатного стану. Коли при прокатці валки піддаються дії тиску, згин набору валків необхідно підтримувати малим, щоб уможливити виробництво катаного матеріалу з необхідним поперечним перерізом (профілем). При використанні прокатного стану винаходу зі складеними опорними валками, можна використовувати більші опорні валки. При цьому можна покращити загальні експлуатаційні характеристики прокатного стану, а це означає менше дефектів профілю навіть при прокатці з високими значеннями тиску. Окрім того, складені валки уможливлюють заміну для технічного обслуговування лише конкретних частин валка, зменшуючи витрати на технічне обслуговування. Крім того, винахід відноситься до способу виготовлення валків для прокатки металу, зокрема, опорних валків. Валки містять принаймні одну основну частину і принаймні одну кінцеву частину, яку для утворення валка можуть з'єднувати в аксіальному напрямку. Принаймні одну з цих частин виготовляють литтям або куванням. Для того щоб уможливити видалення центральних дефектів або недоліків, які виникають в результаті технологічного процесу виробництва, принаймні в одній частині виконують аксіальний центральний отвір і діаметр цього центрального отвору визначають, виходячи з очікуваних значень тиску і припустимих напружень, які виникають під час стандартного використання валка. Проектування валка відповідно до очікуваних значень тиску та установки - це добре відомий спосіб. Максимальні припустимі значення тиску обмежуються, наприклад, матеріалом валків і локальними піками напруження, які повинні, зазвичай, бути нижче границі утоми. Дефекти у матеріалі можуть спричиняти піки локального напруження, які призводять до локальних пошкоджень, які можуть поширюватися та призводити до значного пошкодження, наприклад, руйнування усього валка. Тому, видалення таких дефектів або недоліків навіть із видаленням матеріалу і результуючим зменшенням поперечного перерізу може подовжити термін служби валка, оскільки у цих дефектах не можуть зароджуватися локальні тріщини. Недоліки й дефекти можуть створювати вихідну точку для їх росту завдяки значенням тиску. Тому, можливість видалення дефектів, які часто виникають у центральній зоні валка, представляє собою велику перевагу. Через різні діаметри бочки й шийок валка, діаметри отворів у цих частинах мають бути різними. Це можливо у випадку складеного валка, який уможливлює виконання у різних частинах отворів різних діаметрів. 7 Відповідно до спеціального варіанту реалізації способу винаходу, діаметр отвору основної частини вибирають у 0,5-1,5, переважно 0,8-1 разів, більшим найменшого зовнішнього діаметра кінцевої частини. Ці співвідношення виявилися переважними для різних застосувань при прокатці металу. Особливо великий діаметр центрального отвору, який має навіть порядок найменшого зовнішнього діаметра кінцевої частини, наприклад, шийки валка, уможливлює видалення усіх дефектів або недоліків у центрі валка. З іншого боку, при литті й куванні можна використовувати, наприклад, менші деталі, оскільки необхідне обтиснення для достатньої мікроструктури та, відтак, належних механічних властивостей можна зменшити. Оскільки центральні дефекти можна видалити, необхідне механічне обтиснення для усунення дефектів може бути меншим. Для забезпечення механічних властивостей валка потрібне основне обтиснення. Відповідно до переважного варіанту реалізації способу винаходу, діаметр отвору кожної частини валка визначають окремо, щоб уможливити оптимізовані навантаження для кожної частини валка. Цільні валки з центральним отвором є відомими. Однак, для цих валків діаметр отвору повинен визначатися залежно від найменшого діаметра валка. Тому, у цільних валках не можна використати переваги цього винаходу. Розмір отвору можна вибирати під час технологічного процесу виготовлення залежно від розміру та положення виявлених дефектів і сил при прокатці, на які розраховують валок. Окремі частини дозволяють підбирати діаметр отвору окремо для кожної частини. Тому, механічна обробка стає менш складною і діаметр для кожної частини вибирають залежно від локального навантаження. Далі винахід описується докладніше з посиланнями на фігури, на яких представлені можливі варіанти виконання цього винаходу без обмеження ними винаходу. На Фіг.1 зображено валок винаходу у варіанті виконання з трьома частинами. На Фіг.2 зображено валок винаходу в альтернативному варіанті виконання з трьома частинами. На Фіг.3 зображено деталь валка винаходу зі з'єднанням. На Фіг.4 зображено осьову проекцію з'єднання згідно з винаходом. 95463 8 На Фіг.1 представлений валок згідно з винаходом з трьома частинами 1, 2 й 3. З'єднання 6 розташовані зовні ділянки опори для підшипників 7. Центральна вісь у шийці валка показує центральну вісь підшипника 7, який встановлений у подушці валка. Основна частина 1 містить бочку 1 валка та частини шийок валка. Кінцеві частини 2 і 3 прикріплені до основної частини 1 з'єднаннями 6. Основна частина містить центральний отвір 4, який може виконуватися як отвір зі сталим діаметром, або цей діаметр можна регулювати залежно від аксіального положення. Докладніше це з'єднання описане з посиланнями на Фіг.3. На Фіг.2 представлений валок іншого варіанту виконання винаходу. З'єднання розташовані поруч з кінцями бочки, які утворені, в основному, основною частиною 1. Валок містить дві кінцеві частини 2 та 3, які з'єднані з основною частиною 1. Кінцеві частини можуть розроблюватися з центральними отворами 5. Діаметр центральних отворів 5 може визначатися, виходячи з навантажень і внутрішніх дефектів, які виникають при литті або куванні. Через менший діаметр кінцевих частин 2 і 3 у порівнянні до основної частини 1, діаметр отворів 5 є значно меншим, ніж діаметр отвору 4. З'єднання знаходяться на відповідних ділянках. На Фіг.3 з'єднання 6 показане детальніше. Кінцева частина 2 прикріплена до основної частини 1 за допомогою з'єднання 6, яке містить центрувальну втулку 9, яка знаходиться у виточці основної частини 1. Для того щоб запобігти відносному переміщенню частин, передбачена шпонка 10. Кінцева частина 2 прикріплена до основної частини 1 кількома болтами, завдяки чому забезпечується з'єднання типу посадки з натягом з утворенням дуже жорсткого валка. Фіг.4 представляє собою осьову проекцію. Показане положення шпонки в основній частині 1, яка зафіксована разом кінцевою частиною 2 й болтами 11. Положення з'єднань може визначатися залежно від застосування прокатного валка і вимоги можна задовольнити набагато краще завдяки підвищеним можливостям, забезпечуваним пропонованим складеним валком. Ця концепція може застосуватися до всіх видів прокатних валків, однак, найбільших переваг можна досягти для опорних валків великого діаметра. 9 Комп’ютерна верстка Н. Лиcенко 95463 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of multiple piece rolls

Автори англійськоюCooper Brian, Tias Shaun

Назва патенту російськоюСпособ изготовления составных прокатных валков

Автори російськоюКупер Брайан, Тиас Шон

МПК / Мітки

МПК: B21K 1/00, B21B 27/02, B21J 5/06

Мітки: спосіб, виготовлення, прокатних, валків, складених

Код посилання

<a href="https://ua.patents.su/5-95463-sposib-vigotovlennya-skladenikh-prokatnikh-valkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення складених прокатних валків</a>