Спосіб позиціювання інструмента відносно деталі

Номер патенту: 110983

Опубліковано: 25.10.2016

Автори: Клочко Тетяна Реджинальдівна, Скицюк Володимир Іванович

Формула / Реферат

Спосіб позиціювання інструмента відносно деталі, в якому реєструють електромагнітне поле у робочому просторі технологічного обладнання, визначають присутність інструмента відносно деталі за величиною відхилень рівня сигналу, який відрізняється тим, що додатково навколо інструмента розташовують оптичні випромінюючі елементи, створюють локаційний циліндр оптичного випромінювання, спрямованого на поверхню деталі або робочого стола, реєструють оптичне випромінювання відбите від поверхні деталі або робочого стола, при цьому керують вмиканням фотоприймальних елементів попарно, спочатку непарні, а потім парні, та за аналізом показників інтегрованого електромагнітного випромінювання визначають присутність інструмента відносно деталі у робочому просторі верстата і відстань різального леза інструмента до поверхні деталі або робочого стола.

Текст

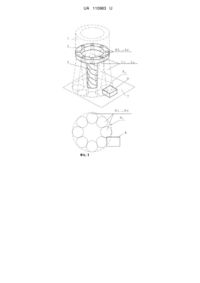

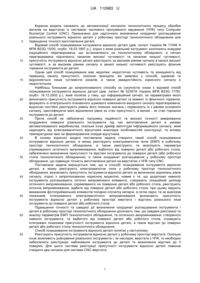

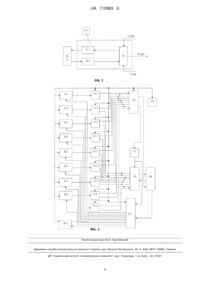

Реферат: Спосіб позиціювання інструмента відносно деталі, в якому реєструють електромагнітне поле у робочому просторі технологічного обладнання, визначають присутність інструмента відносно деталі за величиною відхилень рівня сигналу. Додатково навколо інструмента розташовують оптичні випромінюючі елементи. Створюють локаційний циліндр оптичного випромінювання, спрямованого на поверхню деталі або робочого стола. Реєструють оптичне випромінювання відбите від поверхні деталі або робочого стола. При цьому керують вмиканням фотоприймальних елементів попарно, спочатку непарні, а потім парні. За аналізом показників інтегрованого електромагнітного випромінювання визначають присутність інструмента відносно деталі у робочому просторі верстата і відстань різального леза інструмента до поверхні деталі або робочого стола. UA 110983 U (54) СПОСІБ ПОЗИЦІЮВАННЯ ІНСТРУМЕНТА ВІДНОСНО ДЕТАЛІ UA 110983 U UA 110983 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до автоматизації контролю технологічного процесу обробки металів на верстатах із системою числового програмного керування (ЧПК) типу Computer Numerical Control (CNC). Призначено для надточного визначення координат розташування різального інструмента відносно деталі у робочому просторі технологічного обладнання для підвищення точності виготовлення деталі. Відомий спосіб позиціювання інструмента відносно деталі (див. патент України № 17046 А МПК B23Q 15/00, опубл. 18.03.1997 p.), згідно з яким різальний інструмент охоплюють осердям індукційного перетворювача, що встановлюють на технологічному обладнанні, а сигнал перетворювача підсилюють каналом високої чутливості та каналом низької чутливості, присутність інструмента відносно деталі реєструють за високим рівнем сигналу в каналі високої чутливості, а за високим рівнем сигналу в каналі низької чутливості реєструють фізичне торкання інструмента до деталі. Однак цей спосіб позиціювання має недоліки: недостатню чутливість та захищеність від перешкод каналу присутності, оскільки принципи, які заявлені у способі, однакові та відрізняються лише чутливістю каналів; а також завадостійкість корисного сигналу є недостатньою. Найбільш близьким до запропонованого способу за сукупністю ознак є відомий спосіб позиціювання інструмента відносно деталі (див. патент № 52357А України МПК B23Q 17/00, опубл. 16.12.2002 p.), який полягає у тому, що інформаційний сигнал, за параметрами якого визначають присутність інструмента відносно поверхні деталі та момент їх фізичного торкання, формують із інтегрального огинаючого шумового компонента вихідного сигналу перетворювача, водночас постійно реєструють рівень його плинних значень і порівнюють їх з рівнем основного сигналу, ідентифікуючи малі відхилення рівня як стан присутності, а великі - як стан торкання інструмента до деталі. Проте спосіб не забезпечує підтримку надійності та високої точності вимірювання координати поверхні різального інструмента під час виготовлення деталі в умовах автоматизованого виробництва, оскільки існує дрейф амплітуди інформаційного сигналу, який надходить від електромагнітного відчутника внаслідок особливостей конструкції, та впливу температурних змін на ферокерамічне осердя відчутника. В основу корисної моделі поставлена задача створити такий спосіб позиціювання інструмента відносно деталі, в якому реєструють електромагнітне поле (ЕМП) в робочому просторі технологічного обладнання, а також реєструють та аналізують параметри спрямованого оптичного випромінювання, відбитого від поверхні деталі або робочого стола, забезпечено визначення присутності та відстані інструмента до поверхні деталі (або робочого стола технологічного обладнання), а також координат розташування у робочому просторі обладнання, що підвищує точність виготовлення деталі на верстатах з ЧПК типу CNC. Поставлена задача вирішується тим, що в способі позиціювання інструмента відносно деталі, в якому реєструють електромагнітне поле у робочому просторі технологічного обладнання, визначають присутність інструмента відносно деталі за величиною відхилень рівня сигналу, згідно з запропонованою корисною моделлю, новим є те, що додатково навколо інструмента розташовують оптичні випромінюючі елементи, створюють локаційний циліндр оптичного випромінювання, спрямованого на поверхню деталі або робочого стола, реєструють оптичне випромінювання, відбите від поверхні деталі або робочого стола, при цьому керують вмиканням фотоприймальних елементів попарно спочатку непарні, а потім парні, та за аналізом показників інтегрованого електромагнітного випромінювання визначають присутність інструмента відносно деталі у робочому просторі верстата і відстань різального леза інструмента до поверхні деталі або робочого стола. Підвищення точності та швидкої дії визначення координат розташування інструмента і деталі в робочому просторі технологічного обладнання досягають тим, що завдяки реєстрації та аналізу параметрів ЕМП технологічного обладнання, та оптичного випромінювання, створеного навколо інструмента, та відбитого від поверхні деталі або робочого стола, отримують інтегровані показники присутності інструмента відносно деталі, а також відстані до поверхні деталі або робочого стола технологічного обладнання. Спосіб позиціювання інструмента відносно деталі полягає у наступному. Реєструють присутність інструмента відносно деталі у робочому просторі верстата. Оскільки існує можливість руйнування різального інструмента і, як наслідок, верстата з ЧПК, то необхідно забезпечити реєстрацію наближення інструмента до деталі та визначення відстані до її поверхні. Для цього система реєстрації присутності інструмента відносно деталі повинна створити два сигнали для системи CNC верстата. 1 UA 110983 U 5 10 15 20 25 30 35 40 45 50 55 Перший сигнал "Присутність" утворюють при входженні інструмента на визначену позицію відносно деталі. Другий сигнал "Відстань" утворюють від межі зони присутності різального інструмента до моменту торкання верхівкою інструмента поверхні деталі та інформують систему CNC верстата спеціальним кодом. Для цього необхідно оточити простір навколо інструмента локаційним циліндром оптичного випромінювання та спрямувати його на поверхню, до якої наближають різальний інструмент у робочому просторі обладнання. Сутність корисної моделі пояснюється кресленнями, на яких зображено: на фіг. 1 - блоксхема, яка реалізує вищеозначений принцип, на фіг. 2 - блок-схема роботи інтегрального оптичного модулю, на фіг. 3 - блок-схема електронного модулю обробки сигналів та керування процесом металообробки. Спосіб позиціювання інструмента відносно деталі реалізують наступним чином. На шпинделі 1 із закріпленим різальним інструментом 2 встановлюють корпус 3, в якому розташовують по колу інтегральні оптичні модулі 4.1,…, 4.8,…, 4.n у кількості, кратній 4, тобто 4, , , ,... 2 4 8 8, 16, … (фіг. 1), тобто встановлюють через кути за принципом . Інтегральні оптичні модулі 4.1,…, 4.8,…, 4.n створюють локаційні циліндри 5.1,…, 5.8,…, 5.n оптичного випромінювання навколо різального інструмента 2, спрямованого на поверхню деталі 6 або робочого стола 7. Як наслідок, навколо різального інструмента 2 виникає зона оптичного випромінювання радіуса Rп, яка реагує відповідними сигналами на присутність деталі 6. Водночас, при радіусі Rп зони оптичного випромінювання виникає сигнал "Присутність" і тримається весь час, доки деталь 6 (або її частини) знаходиться у межах кола цього радіуса. Коли деталь 6 перетинає коло радіуса Rп, починає працювати зворотна функція інтегральних оптичних модулів 4.1,…, 4.8,…, 4.n, яка полягає в реєстрації оптичного випромінювання, відбитого від поверхні деталі, тобто починає працювати система визначення відстані. Під час роботи кожний інтегральний оптичний модуль 4.1,…, 4.8,…, 4.n створює свій простір у вигляді зрізаного конуса 8.1,…, 8.8,…, 8.n. Кожний інтегральний оптичний модуль 4.1,…, 4.8,…, 4.n містить випромінювальні елементи 9.1,…, 9.8,…, 9.n (фіг. 2) та фотоприймальні елементи 10.1,…, 10.8,…, 10.n відповідно. Керування роботою випромінювальних елементів 9.1,…, 9.8,…, 9.n та фотоприймальних елементів 10.1,…, 10.8,…, 10.n здійснює генератор 11. Отже, кожний випромінювальний елемент 9.1,…, 9.8,…, 9.n надсилає оптичний сигнал 5.1,…, 5.8,…, 5.n на деталь 6 (фіг. 1). Відбитий сигнал надходить на фотоприймальний елемент 10.1,…, 10.8,…, 10.n (фіг. 2), який з'єднано з генератором 11, за командою якого вмикається випромінювальний елемент 9.1,…, 9.8,…, 9.n. Водночас, генератор 11 на своєму виході формує сигнал UB(t) з частотою, звернено пропорційною відстані до деталі 6 (фіг. 1). Для загальної синхронізації роботи системи визначення відстані на генератор 11 (фіг. 2) надходять імпульси U0(t) з генератора 12 опорної частоти електронного модуля обробки сигналів та керування процесом металообробки (фіг. 3). Увімкнення інтегральних оптичних модулів 4.1,…, 4.8,…, 4.n генераторами 11 (фіг. 2) відбувається за командою комутатора 13 (фіг. 3). Водночас, комутатор 13 за одним тактом вмикає половину інтегральних оптичних модулів 4.1,…, 4.8,…, 4.n, тобто спочатку непарні модулі 4.1, 4.3, 4.5, 4.7,…, а потім парні модулі 4.2, 4.4, 4.6, 4.8,……Така система комутації дозволяє удвічі підвищити швидкість контролю виробничого простору. З інтегральних оптичних модулів 4.1,…, 4.8,…, 4.n сигнали надходять до балансних демодуляторів 14.1,…, 14.n, які ці сигнали порівнюють з опорною частотою генератора 12 опорної частоти. Балансні демодулятори 14.1, …, 14.n мають два виходи. Перший вихід утворює сигнал у випадку, коли сигнал відстані реагує на появу деталі 6 (фіг. 1) у технологічній зоні і являє собою сигнал "Присутність", який надходить до блоку 15 (фіг. 3) формування команди "Присутність". З блоку 15 є два виходи, на одному з яких утворюється сигнал сталого рівня для системи CNC 16 технологічного обладнання, щоб вона загальмувала рух деталі 6 (фіг. 1) або різального інструмента 2. На другому виході блоку 15 (фіг. 3) формування команди "Присутність" утворюється код тих інтегральних оптичних модулів 4.1,…, 4.8,…, 4.n, у зону яких потрапила деталь 6 (фіг. 1). Цей код надходить до перетворювача 17 (фіг. 3) коду, який виокремлює та синхронізує цей код з роботою комутатора 13 та блоку 18 формування команди "Відстань". Водночас, інтегральні оптичні модулі 4.1,…, 4.8,…, 4.n, які не зареєстрували відстань різального інструмента 2 (фіг. 1) до поверхні деталі 6 або робочого стола 7, вимикаються як у комутаторі 13, так і у блоці 18 формування команди "Відстань" (фіг. 3). Як наслідок, це дозволяє підвищити частоту опитування інтегральних оптичних модулів 4.1,…, 4.8,…, 4.n, які зареєстрували деталь 6 (фіг. 1). 2 UA 110983 U 5 10 Сигнал відстані з блоку 18 формування команди "Відстань" (фіг. 3) надходить до системи CNC 16 технологічного обладнання, яка визначає швидкість гальмування руху деталі 6 (фіг. 1) до входження її поверхні у торкання з різальним інструментом 2. При початку обробки система CNC 16 скидає систему контролю до початкового стану. Запропонований спосіб забезпечує значне підвищення ефективності роботи автоматизованої системи технологічного процесу обробки металу і, як наслідок, підвищення точності визначення присутності різального інструмента відносно деталі, а також координати відстані наближення інструмента до поверхні деталі. Як показали експериментальні дослідження, точність роботи таких систем у 3,5-4 рази вище за точність, яку забезпечують відомі аналоги. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб позиціювання інструмента відносно деталі, в якому реєструють електромагнітне поле у робочому просторі технологічного обладнання, визначають присутність інструмента відносно деталі за величиною відхилень рівня сигналу, який відрізняється тим, що додатково навколо інструмента розташовують оптичні випромінюючі елементи, створюють локаційний циліндр оптичного випромінювання, спрямованого на поверхню деталі або робочого стола, реєструють оптичне випромінювання відбите від поверхні деталі або робочого стола, при цьому керують вмиканням фотоприймальних елементів попарно, спочатку непарні, а потім парні, та за аналізом показників інтегрованого електромагнітного випромінювання визначають присутність інструмента відносно деталі у робочому просторі верстата і відстань різального леза інструмента до поверхні деталі або робочого стола. 3 UA 110983 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23Q 15/00, B23Q 17/00

Мітки: деталі, позиціювання, інструмента, відносної, спосіб

Код посилання

<a href="https://ua.patents.su/6-110983-sposib-poziciyuvannya-instrumenta-vidnosno-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб позиціювання інструмента відносно деталі</a>

Попередній патент: Нитконатягувальний пристрій

Наступний патент: Спосіб проведення екстракорпорального лазерного опромінення крові

Випадковий патент: Спосіб керування об'єктами, підключеними до електричної мережі загального користування