Ферментативне рафінування гідратацією

Формула / Реферат

1. Спосіб обробки рослинних олій та/або тваринних жирів, що передбачає наступні етапи:

(і) доведення рослинних олій та/або тваринних жирів до температури у межах від 20 до 90 °С;

(іі) попередньої обробки рослинних олій та/або тваринних жирів ефективною кількістю кислоти протягом щонайменше 1 хвилини;

(ііі) доведення рН з водним розчином лугу до рН у межах від 4 до 8 при температурі щонайменше 20 °С з отриманням водної суміші;

(iv) додавання ферментів фосфоліпазів до водної суміші;

(v) пониження температури водної суміші до температури кристалізації гліцеридів з високою точкою плавлення;

(vi) розділення водної суміші на водну фазу та фазу оброблених рослинних олій та/або оброблених тваринних жирів.

2. Спосіб за п. 1, який додатково включає етап (vii) піддавання дії гарячої води або абсорбції кремнієм фази оброблених рослинних олій та/або оброблених тваринних жирів.

3. Спосіб за п. 1 або п. 2, де температуру на етапі (і) регулюють у межах від 40 до 90 °С.

4. Спосіб за будь-яким з пп. 1-3, де на етапі попередньої обробки (іі) рослинні олії та/або тваринні жири обробляють кислотою від 1 до 60 хвилин, переважно від 5 до 60 хвилин, найбільш переважно від 20 до 40 хвилин.

5. Спосіб за будь-яким з пп. 1-4, де рН на етапі (ііі) доводять водним розчином лугу до рН у межах від 4 до 8 при температурі від 40 до 60 °С.

6. Спосіб за будь-яким з пп. 1-5, де температуру водної суміші на етапі (v) регулюють за допомогою швидкості охолодження та часу перебування для оптимізації кристалізації, переважно за допомогою швидкості охолодження у межах від 0,5 градуса на годину до 5 градусів на годину та часу перебування у межах від 4 до 24 годин, переважно від 6 до 12 годин.

7. Спосіб за будь-яким з пп. 1-6, де температуру водної суміші на етапі розділення (vi) регулюють із забезпеченням розділення.

8. Спосіб за будь-яким з пп. 1-7, де температуру водної суміші на етапі розділення (vi) регулюють із забезпеченням розділення, переважно у межах від 15 до 50 °С.

9. Спосіб за будь-яким з пп. 1-8, де ферментом фосфоліпазою на етапі обробки (iv) є ферменти фосфоліпази А або ферменти фосфоліпази С, або їх комбінація.

10. Спосіб за будь-яким з пп. 1-9, де кислота на етапі (іі) вибрана з групи, що складається з фосфорної кислоти, оцтової кислоти, лимонної кислоти, винної кислоти, бурштинової кислоти та їх комбінації, переважно фосфорної кислоти або лимонної кислоти.

11. Спосіб за будь-яким з пп. 1-10, де температуру на етапі (і) регулюють у межах від 60 до 90 °С.

12. Спосіб за будь-яким з пп. 1-11, де етап (iv) включає додавання ферменту фосфоліпази до водної суміші та змішування ферменту фосфоліпази з водною сумішшю, причому змішування ферменту фосфоліпази на етапі (iv) продовжують у межах від 1 хв. до 6 годин.

13. Спосіб за будь-яким з пп. 1-12, де етап (iii) включає додавання та змішування водного розчину лугу, причому змішування водного розчину лугу на етапі (ііі) продовжують у межах від 1 хв. до 4 годин.

14. Спосіб за будь-яким з пп. 1-13, де водний розчин лугу на етапі (ііі) вибраний з групи, що складається з гідроксиду натрію, гідроксиду калію, силікату натрію, карбонату натрію, карбонату кальцію та їх комбінації, переважно гідроксиду натрію або гідроксиду калію.

Текст

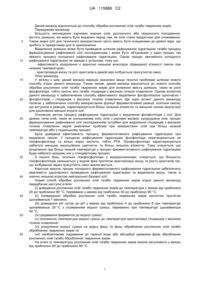

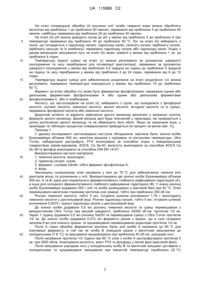

Реферат: Винахід належить до способу обробки рослинних олій та/або тваринних жирів. Спосіб передбачає регулювання температури, обробку кислотою, доведення рН, взаємодію водної суміші з ферментом, кристалізацію гліцеридів з високою точкою плавлення та розділення. UA 115886 C2 (12) UA 115886 C2 UA 115886 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до способу обробки рослинних олій та/або тваринних жирів. Передумови винаходу Більшість неочищених харчових жирних олій, рослинного або тваринного походження, містять домішки, які мають бути видалені перед тим, як олія стане придатною для споживання. Також жирні олії для технічного використання часто мають бути очищеними до деякої міри, що зробить їх придатними для їх призначення. Видалення домішок може бути проведене шляхом рафінування гідратацією та/або процесу фракціонування рафінованої олії охолодженням і може бути об'єднаним у один процес так званого процесу холодного рафінування гідратацією. Однак процес звичайного холодного рафінування гідратацією не завжди є успішним, тому що: - ефективність розділення є відносно низькою внаслідок підвищеної в'язкості смоли при низьких температурах; - кристалізація воску та ріст кристалів в деякій мірі інгібуються присутністю смол. Опис винаходу У зв'язку з цим, даний винахід вирішує зазначені вище технічні проблеми шляхом нового способу згідно даного винаходу. Таким чином, даний винахід відноситься до нового способу обробки рослинних олій та/або тваринних жирів для зниження вмісту домішок, таких як різні фосфоліпіди, тобто смоли, віск та/або гліцериди з високою точкою плавлення. Одним аспектом даного винаходу є забезпечення способу ефективного видалення фосфоліпазою одночасно і фосфоліпідів, і гліцеридів з високою точкою плавлення. Ще один аспект даного винаходу полягає у забезпеченні способу використання функції ферментативної реакції, оскільки смола, що вступила в реакцію, характеризується більш низькою в'язкістю та меншою силою емульгації для досягнення меншої втрати олії. Основною метою процесу рафінування гідратацією є видалення фосфоліпідів з олії. Для деяких типів олій, таких як соняшникова олія, олія з рисових висівок, кукурудзяна олія, процес фракціонування рафінованої олії охолодженням потрібен для видалення гліцеридів з високою точкою плавлення задля уникнення проблем при використанні олій при більш низькій температурі або у подальшому процесі. Була доведена ефективність процесу ферментативного рафінування гідратацією при видаленні смоли. У процесах рафінування гідратацією фосфоліпіди перетворюються на лізофосфоліпіди та вільні жирні кислоти, тобто FFA. Лізофосфоліпіди характеризуються набагато меншою емульсійною здатністю та більш низькою в'язкістю. Тому очікується, що розділення при більш низькій температурі у процесі ферментативного рафінування гідратацією буде набагато кращим, ніж у стандартному процесі. З іншого боку, оскільки лізофосфоліпіди є водорозчинними, очікується, що більшість лізофосфоліпідів залишаться у водній фазі протягом кристалізації воску та росту кристалів так, що інгібування через присутність смол виключається. Коротше кажучи, процес холодного ферментативного рафінування гідратацією забезпечить можливість одночасного проведення рафінування гідратацією та видалення воску, також зі значно низькою втратою нейтральної базової олії. Новий спосіб обробки рослинних олій та/або тваринних жирів згідно даного винаходу передбачає наступні етапи: (і) доведення рослинних олій та/або тваринних жирів до температури у межах від приблизно 20 до приблизно 90 °C, переважно у межах від приблизно 40 до приблизно 90 °C; (іі) попередньої обробки рослинних олій та/або тваринних жирів кислотою протягом щонайменше 1 хвилини; (ііі) доведення pH лугом до pH у межах від приблизно 4 до приблизно 8 при температурі щонайменше 20 °C з отриманням водної суміші, переважно при температурі щонайменше 40 °C; (ίν) додавання ферментів до водної суміші; (ν) пониження температури водної суміші до температури кристалізації гліцеридів з високою точкою плавлення; (vi) розділення водної суміші на водну фазу та фазу оброблених рослинних олій та/або оброблених тваринних жирів та (vii) необов'язкове піддавання дії гарячої води або абсорбції кремнієм фази оброблених рослинних олій та/або оброблених тваринних жирів. На етапі (і) температуру рослинних олій та/або тваринних жирів можна регулювати у межах від приблизно 60 до приблизно 90 °C. 1 UA 115886 C2 5 10 15 20 25 30 35 40 45 50 55 На етапі попередньої обробки (іі) рослинні олії та/або тваринні жири можна обробляти кислотою від приблизно 1 до приблизно 60 хвилин, переважно від приблизно 5 до приблизно 60 хвилин, найбільш переважно від приблизно 20 до приблизно 40 хвилин. На етапі (ііі) pH можна доводити лугом до pH у межах від приблизно 4 до приблизно 8 при температурі переважно від приблизно 40 до приблизно 60 °C. Луг на етапі (ііі) вибирають з групи, що складається з гідроксиду натрію, гідроксиду калію, силікату натрію, карбонату натрію, карбонату кальцію та їх комбінації, переважно гідроксиду натрію або гідроксиду калію. Згідно з даним винаходом змішування лугу на етапі (ііі) може тривати у межах від приблизно 1 хв. до приблизно 4 годин. Температуру водної суміші на етапі (v) можна регулювати за допомогою швидкості охолодження та часу перебування для оптимізації кристалізації, переважно за допомогою швидкості охолодження у межах від приблизно 0,5 градуса на годину до приблизно 5 градусів на годину та часу перебування у межах від приблизно 4 до 24 годин, переважно від 6 до 12 годин. Температуру водної суміші для забезпечення розділення на етапі розділення (vi) можна регулювати, переважно температура знаходиться у межах від приблизно 15 до приблизно 50 °C. Фермент на етапі обробки (iv) може бути ферментом фосфоліпазою, переважно одним або декількома ферментами фосфоліпазами А або одним або декількома ферментами фосфоліпазами С, або їх комбінацією. Кислоту, що застосовували на етапі (іі), вибирають з групи, що складалася з фосфорної кислоти, оцтової кислоти, лимонної кислоти, винної кислоти, янтарної кислоти та їх суміші, переважно фосфорної кислоти або лимонної кислоти. Додаткові аспекти та варіанти здійснення даного винаходу визначені у залежних пунктах формули даного винаходу. Даний винахід далі буде пояснений у прикладах, які приводяться з ціллю роз'яснення даного винаходу та не обмежують його обсяг. Якщо не зазначене інше, у прикладах та таблицях процентне співвідношення приводиться як процент за вагою (ваг. %). Приклад 1 У даному експерименті застосовували наступне обладнання: масляна баня, конічні колби Ерленмейєра об'ємом 500 мл, магнітна мішалка з підігрівом та контролем температури, Ultra Turrax, лабораторна центрифуга. FFA аналізували за способом згідно з Американським товариством хіміків-жировиків, AOCS, Са 5а-40, вологість аналізували за способом AOCS Са 2Ь-38 та фосфор аналізували за способом DIN EN 14107. Використовували наступні матеріали: 1. лимонна кислота, моногідрат, 2. гідроксид натрію, сухий, 3. фермент, Lecitase Ultra®, тобто фермент фосфоліпаза А, 4. вода. Неочищену соняшникову олію нагрівали у печі до 70 °C для забезпечення танення всіх кристалів воску та розчинення у олії. Використовували дві конічні колби Ерленмейєра об'ємом 500 мл, А та В, одна для нормального ферментативного глибокого рафінування гідратацією (А), а інша для холодного ферментативного глибокого рафінування гідратацією (В). У кожну конічну колбу Ерленмейєра додавали 250 г олії та колби розміщували у масляній бані при 55 °C. Олію перемішували магнітним стрижнем протягом усієї реакції, тобто при приблизно 350 об./хв. Розчин лимонної кислоти, тобто 5 мл, готували шляхом розчинення 1,78 г моногідрату лимонної кислоти у дистильованій воді. Розчин гідроксиду натрію, тобто 5 мл, готували шляхом розчинення 0,5075 г гранул гідроксиду натрію у дистильованій воді. До кожної колби додавали 0,5 мл розчину лимонної кислоти та суміш перемішували з використанням Ultra Turrax при високій швидкості, приблизно 24000 об./хв. протягом 1/2 хв. Через 1 годину додавали 0,5 мл розчину NaOH та перемішували суміші з Ultra Turrax протягом 1/2 хв. До кожної колби додавали 0,012 мл ферменту разом з водою, що в сумі складало загалом 6 мл для кожного зразка, та продовжували перемішування додатково протягом 1/2 хв. Після З годин обробки ферментом масляну баню для колби А нагрівали до 80 °C для інактивації ферменту; в той час як колбу В поміщали разом з магнітним змішувачем до холодильника (7-8 °C) та змішування продовжували при приблизно 40 об./хв. упродовж ночі. Після нагрівання протягом 1/2 години при 80 °C олію з колби А центрифугували протягом 5 хв. при 2000 об/хв. Аналізували вологість, вміст FFA та фосфору у легкій фазі (масляній фазі). Після змішування упродовж ночі у холодильнику колбу В та магнітний змішувач діставали з холодильника та продовжували змішування при кімнатній температурі (приблизно 22 °C) 2 UA 115886 C2 протягом приблизно 15 хв. Олію з колби В центрифугували протягом 5 хв. при 2000 об/хв. та аналізували вологість, вміст FFA та фосфору у легкій фазі. Залишковий вміст фосфору у рафінованій гідратацією олії складав лише приблизно 1 частку на мільйон, що передбачало рафінування гідратацією у двох зразках завершеним. 5 Таблиця 1 Аналіз Коефіцієнт кислотності [мг КОН/г] Вологість [мг/кг] Фосфор [мг/кг] 10 15 20 Неочищена олія 0,84 947 265 Зразок А 0,85 1342 0,9 Зразок В 0,82 669 1,1 З іншого боку, було виявлено, що деяка кількість воску була видалена разом зі смолою з олії при холодному ферментативному глибокому рафінуванні гідратацією зразка (В) після розділення центрифугою. Однак кількість воску у цьому експерименті не аналізували. Висновок: Соняшникову олію успішно рафінували гідратацією у процесі холодного ферментативного рафінування гідратацією. Незважаючи на те, що температура розділення була набагато нижчою, ніж у звичайному процесі рафінування гідратацією, залишковий вміст фосфору у олії холодного ферментативного рафінування гідратацією знаходився на тому самому рівні, що у звичайно рафінованій гідратацією олії. Приклад 2 Процес згідно з прикладом 1 повторювали на іншій порції соняшникової олії, що представляла собою суміш неочищеної соняшникової олії та соняшникової олії водного рафінування гідратацією. Вона містила 177 часток на мільйон фосфору та мінімум 1000 часток на мільйон воску. Результат двох зразків - нормального ферментативного глибокого рафінування гідратацією (А) та іншого холодного ферментативного глибокого рафінування гідратацією (В) -узагальнений у наведеній нижче таблиці. Таблиця 2 Аналіз Коефіцієнт кислотності [мг КОН/г] Фосфор [мг/кг] Віск [мг/кг] Неочищена олія 2,10 177 1000* Зразок А 2,19 8 1000* Зразок В 2,21 10 152 * Прилад може аналізувати вміст воску тільки до 1000 часток на мільйон. 25 Висновок: Соняшникову олію успішно рафінували гідратацією та видалили віск у процесі холодного ферментативного рафінування гідратацією. Залишковий віск у рафінованій гідратацією олії складав менш ніж 15% від вихідної олії. ФОРМУЛА ВИНАХОДУ 30 35 40 45 1. Спосіб обробки рослинних олій та/або тваринних жирів, що передбачає наступні етапи: (і) доведення рослинних олій та/або тваринних жирів до температури у межах від 20 до 90 °С; (іі) попередньої обробки рослинних олій та/або тваринних жирів ефективною кількістю кислоти протягом щонайменше 1 хвилини; (ііі) доведення рН з водним розчином лугу до рН у межах від 4 до 8 при температурі щонайменше 20 °С з отриманням водної суміші; (iv) додавання ферментів фосфоліпазів до водної суміші; (v) пониження температури водної суміші до температури кристалізації гліцеридів з високою точкою плавлення; (vi) розділення водної суміші на водну фазу та фазу оброблених рослинних олій та/або оброблених тваринних жирів. 2. Спосіб за п. 1, який додатково включає етап (vii) піддавання дії гарячої води або абсорбції кремнієм фази оброблених рослинних олій та/або оброблених тваринних жирів. 3. Спосіб за п. 1 або п. 2, де температуру на етапі (і) регулюють у межах від 40 до 90 °С. 4. Спосіб за будь-яким з пп. 1-3, де на етапі попередньої обробки (іі) рослинні олії та/або тваринні жири обробляють кислотою від 1 до 60 хвилин, переважно від 5 до 60 хвилин, найбільш переважно від 20 до 40 хвилин. 3 UA 115886 C2 5 10 15 20 25 5. Спосіб за будь-яким з пп. 1-4, де рН на етапі (ііі) доводять водним розчином лугу до рН у межах від 4 до 8 при температурі від 40 до 60 °С. 6. Спосіб за будь-яким з пп. 1-5, де температуру водної суміші на етапі (v) регулюють за допомогою швидкості охолодження та часу перебування для оптимізації кристалізації, переважно за допомогою швидкості охолодження у межах від 0,5 градуса на годину до 5 градусів на годину та часу перебування у межах від 4 до 24 годин, переважно від 6 до 12 годин. 7. Спосіб за будь-яким з пп. 1-6, де температуру водної суміші на етапі розділення (vi) регулюють із забезпеченням розділення. 8. Спосіб за будь-яким з пп. 1-7, де температуру водної суміші на етапі розділення (vi) регулюють із забезпеченням розділення, переважно у межах від 15 до 50 °С. 9. Спосіб за будь-яким з пп. 1-8, де ферментом фосфоліпазою на етапі обробки (iv) є ферменти фосфоліпази А або ферменти фосфоліпази С, або їх комбінація. 10. Спосіб за будь-яким з пп. 1-9, де кислота на етапі (іі) вибрана з групи, що складається з фосфорної кислоти, оцтової кислоти, лимонної кислоти, винної кислоти, бурштинової кислоти та їх комбінації, переважно фосфорної кислоти або лимонної кислоти. 11. Спосіб за будь-яким з пп. 1-10, де температуру на етапі (і) регулюють у межах від 60 до 90 °С. 12. Спосіб за будь-яким з пп. 1-11, де етап (iv) включає додавання ферменту фосфоліпази до водної суміші та змішування ферменту фосфоліпази з водною сумішшю, причому змішування ферменту фосфоліпази на етапі (iv) продовжують у межах від 1 хв. до 6 годин. 13. Спосіб за будь-яким з пп. 1-12, де етап (iii) включає додавання та змішування водного розчину лугу, причому змішування водного розчину лугу на етапі (ііі) продовжують у межах від 1 хв. до 4 годин. 14. Спосіб за будь-яким з пп. 1-13, де водний розчин лугу на етапі (ііі) вибраний з групи, що складається з гідроксиду натрію, гідроксиду калію, силікату натрію, карбонату натрію, карбонату кальцію та їх комбінації, переважно гідроксиду натрію або гідроксиду калію. Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюEnzymatic degumming

Автори англійськоюShevchenko, Alexey, Hua, Ling

Автори російськоюШевченко Алексей, Хуа Лин

МПК / Мітки

МПК: C11B 3/04, C11B 3/10, C11B 7/00, C11B 3/00

Мітки: ферментативне, рафінування, гідратацією

Код посилання

<a href="https://ua.patents.su/6-115886-fermentativne-rafinuvannya-gidrataciehyu.html" target="_blank" rel="follow" title="База патентів України">Ферментативне рафінування гідратацією</a>

Попередній патент: Безперервне лиття матеріалів із застосуванням перепаду тиску

Наступний патент: Амінозаміщені імідазо[1,2-а]піридинкарбоксаміди і їх застосування

Випадковий патент: Спосіб транспортування контейнерів трубопровідним пневмотранспортом