Спосіб синтезу монокристалів алмазу

Номер патенту: 1377

Опубліковано: 25.03.1994

Автори: Кацай Маргарита Яківна, Шульженко Олександр Олександрович

Формула / Реферат

Способ синтеза монокристаллов алмаза, включающий послойное размещение в контейнере камеры высокого давления металла или сплава-растворителя, меди и графита и последующее воздействие давления при температуре в области термодинамической стабильности алмаза, отличающийся тем, что, с целью повышения теплопроводности и уменьшения количества включений в кристаллах, слой меди размещают между слоями растворителя при содержании ее 2—25 % от массы растворителя.

Текст

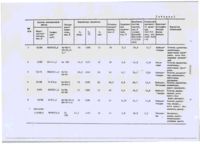

СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА, включающий послойное раз— мещение в контейнере камеры высокого давления металла или сплава-растворителя, меди и графита и последующее воздействие давления при температуре в области термодинамической стабильности алмаза, о т л и ч а ю щ и й с я тем, что, с целью повышения теплопроводности и уменьшения количества включений в кристаллах, слой меди размещают между сло-ями растворителя при содержании ее 2—25% от массы растворителя. J 1 101694 Изобретение относится к области получения сверхтвердых материалов, 1 в частности алмазов, и может быть использовано на предприятиях, производящих искусственные алмазы и инструменты из них. Известен способ синтеза монокристаллов алмаза, включающий воздействие высокого давления и температуры на послойно расположенные в реакционном объеме графит и растворитель с увеличивающейся от слоя к слою по направлению от периферии к центру температурой плавления, причем в каждый из основных слоев раст- 15 ворителя дополнительно вводят разделяющую слой на две части прослой— ку растворителя с температурой плавления на 40-150 С меньше, чем основной слой, в состав растворителя про" слойки входят металлы У1-УШ групп и легирующие добавки в количестве 0,5—5 мас. %, например медь (JJ • Способ позволяет увеличить выход 25 алмазов и повысить их механическую прочность по сравнению с алмазами, выращенными без легирующих добавок. Однако теплопроводность кристаллов составляет 400-600 Вт/м-град К, что не позволяет использовать их в качестве, например, теплостоков- Кроме того, кристаллы содержат по всему объему более !,5 мае Л включений, в основном неориентированной формы. Наиболее близким к предлагаемому 35 является способ синтеза алмаза, включающий послойное размещение металла или сплава—растворителя, меди и графита и воздействие давления и температуры, лежащих в области термодинамической стабильности алмаза, причем слой меди размещают между каждым из 2 смежных слоев графита и растворителя, и он является разделительной перегородкой между последним и графитом в количестве \,6мас.% В процессе синтеза частичное плавление металлической перегородки из меди создает возможность для образования алмазных зародышей в отдель- SO ных участках с постепенным передвижением участков зародышеобразования по мере расплавления разделительного диска меди. Указанное расположение меди приводит к увеличению размеров получаемых алмазов с одновременным уменьшением количества кристаллов [2J . Недостатком данного способа син— теза является то, что он позволяет получать кристаллы алмаза несовершенной формы низкого качества с большим количеством неориентированных включений (2,5—3,0 мас.%] со значительными ступенями роста на гранях. • Теплопроводность таких кристаллов около 300-400 Вт/м.град К. Целью изобретения является повышение теплопроводности монокристаллов алмаза и уменьшение количества включений в них. Поставленная цель достигается тем, что,способ включает последовательное размещение в контейнере камеры высокого давления графита, металла или сплава-растворителя, слоя меди при содержании ее 2-25% от массы растворителя, металла или сплаварастворителя, графита и последующее воздействие давления при температуре в области термодинамической стабильности алмаза. Отличие способа состоит в том, что слой меди размещают между слоями растворителя при содержании ее 2—25% от массы растворителя. Слой меди в виде диска или порошка размещают в середине слоя растворителя углерода, между слоем раствори— теля и слоем графита осуществляется прямой контакт,что при воздействии высокого давления при высокой температуре в области термодинамической стабильности алмаза обеспечивает одновременное появление зародышей алмаза на границе контакта. На последующем этапе наращивания на зародышах происходит диффузия меди к границе контакта и разбавление растворителя медью, не растворяющей углерод, вследствие чего снижается скорость выделения алмазного углерода из расплава в области термодинамической стабильности алмаза и осаждения на зародышах. Вследствие уменьшения скорости роста количество примесей в получаемых кристаллах минимально, алмазы прозрачные с зеркальными гранями высокого качества с высокой теплопроводностью. Механизм воздействия меди на процесс синтеза алмазов при указанном способе размещения слоя меди п реакционной шихте действует на любых растворителях углерода. 01694 о качестве растворителей углерода предпочтительно использовать элементы, выбранные изгруппы Fe , Ni, Со, Mil, Cr в виде отдельных металлов, их смесей или сплавов—раствори— 5 телей из-за их высокой способности растворять углерод в значительных количествах, позволяющих обеспечивать высокую степень превращения графита в алмаз в условиях термодина*'& мической стабильности алмаза. Б ка— • честве растворителя углерода также могут быть использованы смеси или сплавы металлов с углеродом или карбидами с целью понижения параметров 15 синтеза. Графиты могут быть исполь*4 зованы, например, марок С—3, МГ-ОСЧ, ГМЗ-ОСЧ, ЭГ-1. В результате превращения графи-™ та в алмаз составляет 40,6 мас.% от массы используемого графита. Полученные алмазы светло—желто-" го цвета имели правильную кристалло-* графическую форму кубооктаэдров с зеркальными гранями. Партия представлена кристаллами без видимых под микроскопом включений при увеличении в 80 раз и ориентированными точечными включениями в виде прерывистых линий, сходящихся в центре кристалла. Содержание включений в алмазах менее 0,3 мас.% по всем зер— нистостям. Содержание алмазов фракций 800/630— 315/250 мкм, составляющих 66,2 мас.% • от веса всей партии алмазного сырья, Содержание меди 2—25 мае.% по отприведено в таблице. ношению к массе металла или сплава-" 20 Прочность алмазов фракции 400/315 растворителя углерода определенно мкм составляет 14,4 кг, т.е. в 2,5 экспериментально. При ином соотношераза выше прочности алмазов марки нии либо не достигается цель изобреАСС. тения , либо снижается выход алмазов. Аналогично технологии, изложенной' П р и м е р . В цилиндрическое 25 в примере, был осуществлен ряд опы— тоз, результаты которых приведены реакционное пространство контейнера в таблице. с внутренним диаметром 15 мм, выполненного из литографского камня, по*~ Как следует из результатов, измещают графитовый диск (графит мар-" ложенных в таблице, способ синтеза ки МГОСЧ} .диаметром 15 мм, толщиной 30 позволяет получать прозрачные крис1,5 мм, весом 0,4 г, затем помещают таллы алмаза с зеркальными гранями слой стружки сплава—растворителя только с видимыми ориентированными Ni-Mn-C (Ni 47'мас.%, С 0,9 м а с Л , включениями точечного типа а виде Мп остальное) в виде фракции loco" пересекающихся в центре кристалла 500 мкм а количестве 0,6 г, слой ме— ^ч прерывистых линий, либо без видимых ди в виде фольги весом 0,06 г, слой с помощью микроскопа включений. Со~ стружки сплава—растворителя, описандержание включений в кристаллах ного выше, в количестве 0,6 г, заалмаза менее 0,9 мас.%, т.е. в 2,5— тем графитовый диск диаметром 15 мм, 3 раза ниже, чем по прототипу. толщиной 1,5 мм указанной марки ве- 4 п Теплопроводность алмазов - 1000— сом 0,4 г. Содержание меди состав1200 Вт/м-град К, т.е. в 3-4 раза ляет 4,75 мас,%, содержание раствовыше, чем по прототипу. рителя 95-25 мас.%. Полученные алмазы высокого качества Заполненный контейнер помещают могут быть использованы для изготовлев устройство высокого давления, за— АС ния бурового инструмента долот, буротем в аппарат высокого давления и вых коронок , пил для распиловки высоких температур и подвергают возтвердых пород камня, карандашей для действию давления 40,5 кбар и темправки шлифовальных кругов и т.д., пературы 1200°С в течение 20 мин, т.е. эти алмазы могут использовать50 ся в инструментах на металлической связке, где всегда требуются высокие Продукт синтеза представляет сотемпературы для спекания алмазоносбой смесь металлов^ алмаза и останого слоя. Прочность получаемых алточного графита, последний удаляется мазов в 2,5 раза превышает прочность окислением, например кислородом возалмазов марки АСС соответствующих духа. Металлы удаляются раствори— 55 зернистостей по ГОСТу 9206-70. телем, например, в азотной кислоте. I 1016941 Т а б л и ц а Фракция, мкм мас. Ж Продолжение табл.1 І, Фракция, мкм мас.% 5 160/125 800/630 630/500 8,34 125/100 500/400 20,4 315/250 250/200 8,34 200/160 9,6 2,5 1,67 63/50 1,25 0,42 40 13,3 15 100/80 50/40* 23,3 400/315 10 4,59 80/63 0,83 71 , 2,3 20 • I а б л к ц а 2 • "I" 1 .>-.'-.. - і — • ' Состав реакционной шихты 9» п/п Медь/ ритель, мас.% Графит марка/г Параметры процесса Состав Степень ворителя, мас.% ЩЄЯЇІЯ, Р. кбар. т, "с їе-Ni-C 65-32,32,7 42 ЭЗ-1/1,2 Со 100 43,5 1370 25/75 .ГМЗОСЧ/1,0 Ni-Cr 60-40 42,5 12/88 С-3/0,6 Fe-Co-C 35-63-г * 5/95 ИГОСЧ/1,2 15/85 С-3/1,2 2/98 4 7 мас.% • ИГОСЧ/0,8 1G/90 е, мин 1300 1 4г Фракцнон. Содержа- состав партий, ВКЛЮЧемас.% НИЙ, (сумма масі фракднй 800/630315/250 мкм) МКМ, МГОСЧ/0,8 39 0,5 56,4 10 38 0,8 - 45,8 12,а 1310 20 42 0,7 54,1 із; 9 43 1330 20 40,5 0,8 60,7 12,4 Со-Мп 62-38 41 1360 15 40 0,4 59,2 16,6 Ni-Fe-Ti-C 60-37-1-2 42 i2ao 0,75 51,7 11,9 2,8 58,8 Со 100 43,5 1400 10 КГС ГОСТ 9206 -70 13,7 Прототип 1,6/98,4 .— Измерения прочности фракции 400/315 7,3 Кристал— тографит кеская форма алмазе. и. Характер включений Кубоок— таэдры Точеча.ориентир, включения, кристаллы проз" рачн. есть без видимых включений ОктаТочечн.ориентир. эдры включения, О кристаллы проз" рачн. Кубоок- Точечн.неориен— таэдры тар.включения, кристаллы прозрачн. Кубоокт. Точечн,ориентир. Октаэдры включения,, кряст.проэрачн. Кубоок- Точечн.включ, таэдры орнент.есть крист,без •ключ.прозрач. Кубоок— Точечн.ориентир. ЭКЛЮЧ., таэдры есть крист. без аключен.прозр. Октаэдр РЫ Неориент^ ВКЛЮЧ.КрИСТ. непроэрачя. ступени роста 1016941 Составитель Н.Кирова Редактор И.Курасова Техред О.Ващишина Корректор В.Бутяга Заказ 1417/ДСП Тираж 299 Подписное В И Ш Государственного комитета СССР Н Ш по делам изобретений и открытий 113035, Москва, Ж-35, Раущская н а б . , д . ^ 4 / 5 Филиал ГОШ "Патент", г.Ужгород, ул.Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the synthesis of diamond monocrystals

Автори англійськоюShulzhenko Oleksandr Oleksandrovych, Katsai Marharyta Yakivna

Назва патенту російськоюСпособ синтеза монокристаллов алмаза

Автори російськоюШульженко Александр Александрович, Кацай Маргарита Яковна

МПК / Мітки

МПК: C01B 31/06

Мітки: алмазу, монокристалів, синтезу, спосіб

Код посилання

<a href="https://ua.patents.su/6-1377-sposib-sintezu-monokristaliv-almazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб синтезу монокристалів алмазу</a>

Попередній патент: Пристрій для згущення пульпи

Наступний патент: Полірувальний інструмент для обробки сферичних поверхонь

Випадковий патент: Спосіб лікування цукрового діабету та його ускладнень