Спосіб зносостійкої наплавки

Номер патенту: 14661

Опубліковано: 20.01.1997

Автори: Зверлін Валерій Григорович, Кругляк Микола Васильович, Гладченко Олександр Миколайович

Формула / Реферат

1. Способ износостойкой наплавки, включающий загрузку во внутреннюю полость изделия гранулированного сплава, его расплавление наружным индуктором в режиме зонного непрерывно-последовательного нагрева при вращении изделия вокруг горизонтальной оси и последующее охлаждение зоны нагрева, отличающийся тем, что осуществляют принудительное распределение гранул сплава по наплавляемой поверхности, образуют узкую кольцевую зону нагрева с шириной равной lи = (0,75-l,0)dmax, где dmax - максимальное значение толщины стенки наплавляемого изделия, производят наплавку в режиме ускоренного перемещения зоны нагрева в направлении от меньшего диаметра отверстия к большему, при этом скорость перемещения зоны нагрева и частоту вращения изделия в каждом радиальном сечении наплавляемой поверхности задают из условий соблюдения постоянства значений температуры и коэффициента гравитации в этих сечениях.

2. Способ по п. 1, отличающийся тем, что принудительное распределение гранул сплава по наплавляемой поверхности и последующую наплавку осуществляют с помощью введения во внутреннюю полость изделия технологического стержня, образующего с ней радиальный зазор D, который заполняют гранулированным сплавом, при этом величина зазора рассчитывается из соотношения

где d - толщина наплавляемого слоя; р1 - удельный вес сплава; р2 - насыпной вес гранул сплава.

3. Способ по п. 1, отличающийся тем, что предварительно производят спекание гранулированного сплава (не доводя его до расплавления) при вращении изделия в режиме непрерывно-последовательного нагрева, извлекают стержень и производят повторный нагрев в режиме расплавления сплава.

4. Способ по п. 1, отличающийся тем, что наружную поверхность стержня защищают антиадгезионным теплоизолирующим покрытием.

Текст

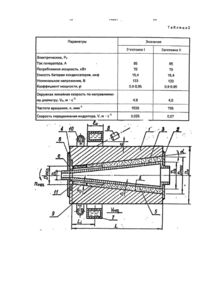

Изобретение относится к области маши построения, преимущественно химического, в частности к способам нанесения износостойких и коррозионнойстойких покрытий на внутренние конические поверхности длинномерных тел вращения и может быть использовано для получения биметаллических корпусов экструдеров с коническими червяками и других изделий. Корпуса червячных экструдеров работают в экстремальных условиях абразивного и коррозионного воздействия полимерных рабочих сред, высокого давления, температуры и больших напряжений, что требует применения радикальных средств для обеспечения их работоспособности. В современном полимерном машиностроении наиболее оптимальным способом упрочнения корпусов экструдеров с цилиндрическими червяками является способ нанесения покрытия с применением центробежной индукционной наплавки порошковыми сплавами высокой износостойкости (центробежная биметаллизация). Известные способы центробежной биметаллизации не позволяют получить качественных износостойких покрытий заданной толщины на конических внутренних поверхностях, в связи с чем в мировой практике не используются экструдеры с коническими биметаллическими корпусами. В настоящее время корпуса экструдеров с коническими червяками либо упрочняются с применением химико-термической обработки (азотирование), либо армируются износостойкими вставками, которые монтируются в местах повышенного износа (патент США №3804382, кл. 31 С, 1984). В первом случае не достигается требуемый ресурс работы корпуса в связи с малой толщиной упрочненного азотированного слоя (0,1-0,2 мм), который эффективно сопротивляется износу, Во втором случае достигается лишь частичная защита корпуса от износа, при этом трудоемкость изготовления корпуса резко увеличивается. Известен способ получения биметаллических втулок центробежной отливкой, включающий размещение внутри заготовки наплавочного материала, нагрев заготовки до расплавления металла с одновременным ее вращением вокруг горизонтальной оси (Авт.св. СССР № 85е944, кл. В 22 7/08,1949). Недостатком способа является невозможность его использования при наплавке конических поверхностей, вследствие самопроизвольного перемещения порошкового наплавочного материала истекания расплавленного металла по конической поверхности под действием компоненты центробежной силы, направленной вдоль образующей конуса и вибрации вращающейся заготовки, Другими недостатками способа являются большие технические сложности при наплавке длинномерных изделий, вытекающие из необходимости подведения большой мощности для нагрева всей массы изделия и пониженные служебные свойства наплавленного слоя (твердость, износостойкость), обусловленными с этим изменениями химического состава и ухудшением структуры сплава. Ближайшим техническим решением к предлагаемому является способ (Авт.св. СССР № 1794301, кл. В 22 7/04, 1990) нанесения износостойкого покрытия на внутреннюю поверхность изделия с переменным внутренним диаметром, включающий загрузку вн утрь изделия гранулированного сплава, его расплавление в режиме зонного непрерывно-последовательного нагрева при вращении изделия вокруг горизонтальной оси с последующим охлаждением зоны нагрева. Нагрев изделия осуществляется наружным индуктором. В известном решении частично устраняются принципиальные недостатки, присущие способу по Авт.св. № 85444. Так, перемещение гранул сплава по конусной поверхности при вращении изделия ограничивают за счет специальной подготовки поверхности изделия перед засыпкой сплава. Например, поверхность изделия покрывают слоем высоковязкой жидкости или наносят регулярный рельеф в виде винтовой нарезки, тем самым увеличивая илу сцепления гранул с поверхностью изделия. Стекание расплавленного сплава ограничивают за счет охлаждения участка, следующего непосредственно после зоны нагрева. Вместе тем, используемые в известном способе приемы лишь ограничивают, но полностью не устраняют перемещение гранул сплава и его расплава под действием центробежных сил и вибрации. Эксперименты показывают, что предложенные в способе приемы достаточно эффективны при следующи х ограничениях: угол конусной поверхности a£1°; средний диаметр гранул сплава dr £0,2 мм; толщина наплавляемого слоя d £ 3,0 мм. При превышении указанных величин происходит смешение верхнего слоя засыпанной массы порошкового сплава, нарушающее равномерность его распределения по длине изделия, что приводит к разнотолщинности наплавленного слоя. В свою очередь разнотолщинность наплавленного слоя вызывает увеличение трудозатрат на механическую обработку и приводит к повышенному расходу дорогостоящих наплавочных материалов, В реальных условиях наплавки конических поверхностей величины a, dr, d могут значительно превышать приведенные выше значения. В известном способе не накладываются ограничения на ширину кольцевой зоны нагрева (условно можно считать ее равной ширине 1и индуктора). Вместе с тем анализ показывает, что ширина зоны нагрева оказывает существенное влияние на формирование рельефа наплавляемой поверхности. При движении зоны нагрева на наплавляемой поверхности под действием центробежных сил формируется бегущая волна расплава, которая в результате последующего охлаждения замораживается, образуя волнистую поверхность. Шаг волны S приблизительно равен ширине индуктора їй, а высота профиля h волны, как показали измерения, с достаточной точностью могут быть рассчитаны из соотношения где a - угол конусности наплавляемой поверхности. Из приведенного соотношения следует, что с увеличением ширины индуктора возрастает волнистость поверхности. Поэтому ширина индуктора должна назначаться с учетом этого обстоятельства. Другим существенным недостатком способа является неравномерность эксплуатационных свойств, наплавленного слоя, которая является следствием различных тепловых и гравитационных условий в различных сечениях по длине изделия. Такие различия связаны с особенностями геометрии изделия, а именно с изменением следующи х параметров по его длине: внутреннего диаметра, площади сечения, зазора между индуктором и изделием (при переменном наружном диаметре изделия). В известном способе контроль теплового режима осуществляется наружным пирометром, что предполагает ведение процесса при постоянной температуре наружной поверхности. При таком режиме нагрева на внутренней поверхности создается градиент температур по длине изделия, что приводит к перегреву сплава в тонких сечениях, огрублению его структуры, снижению механических свойств и износостойкости. С другой стороны при постоянной частоте вращения изделия в различных радиальных сечениях конусного отверстия гравитационные условия формирования наплавленного слоя будут неодинаковы, так как определяются радиусом сечения где Кд - коэффициент гравитации; w- угловая скорость; R - радиус вра щения; g - ускорение силы тяжести. Изменение в гравитационных условия х по длине заготовки может приводить к таким нежелательным явлениям, как ликвация сплава (на больших диаметрах сечения), либо к плохому формированию слоя (на малых диаметрах сечения). Задачей изобретения является расширение технологических возможностей способа и получение наплавленного слоя заданной толщины с улучшенными эксплуатационными свойствами. Решение поставленной задачи достигается за счет того, что в известном способе нанесения износостойкого покрытия внутреннюю коническую поверхность изделия, включающем загрузку вн утрь изделия гранулированного сплава, его расплавление наружным индуктором в режиме зонного непрерывнопоследовательного нагрева при вращении изделия вокруг горизонтальной оси и последующее охлаждение зоны нагрева, осуществляют принудительное распределение гранул сплава по направляемой поверхности, образуют узкую кольцевую зону нагрева с шириной равной IГ = (0,75-1,0)dmax (dmax - максимальное значение толщины стенки наплавляемого изделия), производят наплавку в режиме ускоренного перемещения зоны нагрева в направлении от меньшего диаметра отверстия к большему, при этом скорость перемещения зоны нагрева и частоту вращения изделия в каждом радиальном сечении наплавляемой поверхности задают из условий соблюдения постоянства значений температуры и коэффициента гравитации в этих сечениях. Схема нанесения покрытия по предлагаемому способу приведена на чертеже. В конусное отверстие А установленной в вертикальное положение заготовки - формы 1 с приваренным с торца центрирующим фланцем 2 вводят стержень 3, дополнительно центрируют кольцом 4 с отверстиями е. В образованный между формой 1 и стержнем 3 зазор D засыпают гранулированный наплавочный сплав 5 и одновременно уплотняют его на вибростенде до полного заполнения формы. После приварки фланца 6, фиксирующего стержень 3, собранную форму устанавливают в горизонтальное положение в наплавочном устройстве и приводят во вращение вокруг горизонтальной оси c частотой вращения nmах- С помощью индуктора 7, установленного со стороны минимального диаметра Dmin заготовки,производят нагрев конца заготовки до контрольной температуры Тн, контролируемой пирометром 8, после чего приводят индуктор в движение С переменной скоростью Vvar В соотве тствии с выражением (4) и одновременно изменяют частоту nvar вра щения заготовки в соответствии с выражением (5). Охлаждение слоя 9 расплавленного сплава осуществляют спреером 10, в результате чего формируется покрытие 11. После завершения процесса наплавки выключают питание индуктора 7 и прекращают вращение формы. Направленную деталь охлаждают в теплоизолирующий засыпке, затем срезают фланцы 2 и б и извлекают стержень 3. Принудительное распределение сплава по наплавляемой поверхности осуществляют с помощью следующих независимых приемов. Вариант 1, Во внутреннюю полость изделия соосно с ней устанавливается технологический стержень с зазором D (см. чертеж), который заполняют гранулированным сплавом и уплотняют с помощью вибрации. Величина зазора рассчитывается из соотношения где d - требуемая толщина наплавляемого слоя с учетом припуска на механическую обработку; r 1 r 2 соответственно удельный вес сплава и насыпной вес гранулированного сплава. После осуществления наплавки стержень извлекается из формы. Для исключения сварки жидкого металла со стержнем и уменьшения теплоотвода в стержень последний должен быть покрыт антиадгезионным теплоизолирующим слоем. Вариант 2. Во внутреннюю полость изделия соосно с ней устанавливается технологический стержень с зазором D, который заполняют гранулированным сплавом и уплотняют с помощью вибрации. Производят спекание сплава (не доводя его до расплавления) при вращении собранной формы в режиме непрерывнопоследовательного нагрева. При спекании сплава слой дает усадку и образуется зазор между стержнем и сплавом. Извлекают стержень из формы, а затем производят повторный нагрев спекшегося слоя до его расплавления. Описанные приемы принудительного распределения гранулированного сплава расширяют технологические возможности способа и позволяют получать равномерные покрытия при углах конуса отверстия до 3°, с использованием гранулированных сплавов, имеющих размер гранул до 2,0 мм, при толщине наплавляемого слоя до 5 мм и более. Как было показано ранее, ширина индуктора 1и, должна выбираться с учетом требований к волнистости наплавляемой поверхности. Очевидно, чем меньше волнистость, тем лучше. Поэтому ширина индуктора должна быть по возможности минимальной, но не меньше, чем требуется для эффективного прогрева стенки заготовки и расплавления наплавочного материала. Эксперименты показали, что оптимальной является ширина индуктора, равная IИ = (0,75-1,0)d max, Где dmax - 0,5 (DH-Dmin), dmax -максимальное значение толщина стенки наплавляемого изделия. При l и dmax - возрастает волнистость поверхности. Отличительным признаком предлагаемого способа является также требование перемещения зоны нагрева в направлении от меньшего диаметра к большему. В этом случае слой гранулированного сплава в уплотненном вибрацией (или спекшемся) состоянии, находящийся перед зоной плавления, препятствует стеканию расплава под действием сил тяжести и центробежной силы. При движении индуктора от меньшего диаметра к большему расплавленный слой ничем не удерживается и стекает по конусной поверхности, образуя после застывания волнистую поверхность. Как уже отмечалось, существенным признаком способа является поддержание постоянства температурного и гравитационного режима в зоне плавления. Постоянство температурного режима в различных сечениях изделия обеспечивают за счет изменения скорости движения индуктора, которую определяют опытным путем. Для этого используют следующий методический прием. Пусть заготовка для наплавки имеет следующие геометрические размеры: Dmin, D max - минимальный и максимальный диаметр конусного отверстия, Он - наружный диаметр, L - длина заготовки. На первом этапе путем эксперимента с короткой цилиндрической заготовкой, имеющей постоянный внутренний диаметр.Dmin и наружный Dh, определяют параметры наплавки, обеспечивающие оптимальные свойства наплавленного слоя. При этом с помощью термопары контролируют значение температуры Тв вблизи внутренней наплавляемой поверхности и с помощью пирометра температуру Т н наружной поверхности. В результате получают следующие значения параметров: Рэ - электрические параметры питания индуктора; Vmtn - скорость перемещения индуктора; Vo - окружная линейная скорость на диаметре Dmin. На втором этапе путем эксперимента с короткой цилиндрической заготовкой, имеющей постоянный Внутренний Диаметр Dmax и наружный Dh, при неизменных параметрах питания индуктора Рэ и окружной линейной скорости Vo подбирают такую скорость перемещения индуктора Vmax, при которой температура наплавляемой поверхности сохраняет значение Тв, полученное в первом эксперименте. Очевидно, что в процессе наплавки заготовки с коническим отверстием, для сохранения постоянства температуры наплавляемой поверхности, скорость Vvar передвижения зоны нагрева изменяется от значений Vmin до Vmax по линейному закону, имеющему вид где U - текущая линейная координата положения зоны нагрева. Постоянство гравитационного режима достигают за счет изменения частоты nVar вращения заготовки, рассчитываемой из выражения Предложенные способы обеспечения постоянства температурного и гравитационного режимов наплавки являются простыми и не вызывают технических тр удностей при их реализации в конкретном устройстве. Пример реализации способа. Осуществляют наплавку вн утренней конусной поверхности заготовки из стали 20 ГОСТ 1050-74, имеющей геометрические размеры: Dmin = 50 мм; Dmax в 100 мм; DH = 120 мм; L = 1000 мм. Заданная толщина наплавленного слоя 6 = 4 мм. Гранулированный сплав (эвтектический чугун) имеет размер гранул 0,2-1,5 мм и температуру плавления 1150°С. Удельный вес сплава r 1 = 7,6 г • см -3, насыпной вес в гранулированном виде r 2 = 5,2 г • см -3. Толщина слоя засыпки согласно выражению (3) равна Тогда минимальный и максимальный диаметр технологического стержня 3 (чертеж) соответственно равны D1 =• 50-11,6 = 38.4 мм 1 D2 =100-11,6-88.4 мм. Стержень изготовлен из стали 20 и имеет по наружной поверхности антиадгезионное теплоизолирующее покрытие из оксида алюминия толщиной 0,3 мм, нанесенное способом плазменного напыления. Опыты по подбору режима наплавки проведены с двумя трубными заготовками из низкоуглеродистой стали. Размеры заготовок приведены в табл.1. Наплавка заготовок осуществлялась на станке, оснащеннном индукционной установкой мощностью 300 кВт и частотой 1000 Гц. Ширина индуктора выбрана равной 1И = 30 мм, зазор между индуктором и заготовкой а - 5 мм. В соответствии с имеющимся опытом наплавки деталей с цилиндрическим внутренним отверстием выбраны параметры наплавки, приведенные в табл.2. Дадим ряд пояснений к табл.2. Значение окружной линейной скорости Vo выбрано в соответствии с рекомендациями (Юдин СБ. и др. Центробежное литье. М., Машиностроение, 1972. с.280). Частоты вращения заготовок рассчитаны согласно выражений (6) и (7). Скорость передвижения индуктора для заготовки 1 (Vmin’ = 0,025 м с-1) получена из эксперимента по наплавке. При этом измерения в процессе опыта показали, что температура в зоне нагрева составляла на наружной поверхности Тн = 1100-1120°С, а на внутренней поверхности Тв = 1170-1190°С. Эксперименты, выполненные на заготовке 2 (см. табл.1), позволили установить, что при электрических параметрах Рэ (в соответствии с данными табл.2) при n min" =765 мин -1 температура внутренней поверхности в зоне нагрева сохраняет значение Тв = 1170-1190°С при скорости передвижения . индуктора равной Vmax" = 0,07 м • с-1. Проверка идентичности свойств наплавленного слоя в заготовках 1 и 2 выполнена измерением твердости наплавленного слоя после механической обработки с припуском 1,0 мм на радиус. Измерения твердости проведенные по образующей цилиндрической поверхности через каждые 50 мм (8 точек) и по окружности через каждые 60Q (6 точек), показали, что твердость обеих заготовок близка и находится в пределах HRCэ 6164. Полученные данные позволили определить параметры ведения процесса при наплавке заготовки с конусным отверстием. Такими параметрами являются электрические Рэ (в соответствии с табл.2), Vvar и n ver. Переменные значения vvar и nVar , рассчитанные в соответствии с выражениями (4) и (5) имеют вид где U - текущая линейная координата зоны нагрева в м. Наплавка заготовки с конусным отверстием, выполненная в соответствии с ранее приведенным описанием предлагаемого способа нанесения покрытия, последующее ее препарирование и проведение контрольных измерений показали следующее: разнотолщинность наплавленного слоя по конусной поверхности не превышает величины 0,3 мм; трещины и другие дефекты в наплавленном слое отсутствуют; достаточный припуск на механическую обработку не превышает величины 1,0 мм на радиус; твердость поверхности равна HRC3 60-64; геометрические параметры наплавленной поверхности (без механической обработки): шаг волнистости S - 25-30 мм, высота профиля h 0,2-0,25 мм. Использование предлагаемого способа износостойкой наплавки позволяет наносить на внутренние конические поверхности износостойкие покрытия высокого качества, равномерной толщины, с высокой твердостью, удо влетворительной шероховатостью поверхности и малым припуском на механическую обработку, а также расширить технологические возможности при нанесении покрытий на поверхности со значительными углами конусности использовать наплавочные сплавы с широким диапазоном размеров гранул (втом числе дробь), получать слои с увеличенной толщиной. Кроме того, способ позволяет использовать известные преимущества центробежной биметаллизации. Применение способа для изготовления корпусов экструдеров с коническими червяками дает возможность создать принципиально новый тип оборудования с повышенным ресурсом для переработки высокоабразивных и химически активных композиционных полимерных материалов.

ДивитисяДодаткова інформація

Автори англійськоюHladchenko Oleksandr Mykolaiovych, Kruhliak Mykola Vasyliovych, Zverlin Valerii Hryhorovych

Автори російськоюГладченко Александр Николаевич, Кругляк Николай Васильевич, Зверлин Валерий Григорьевич

МПК / Мітки

МПК: B22F 7/04

Мітки: зносостійкої, наплавки, спосіб

Код посилання

<a href="https://ua.patents.su/6-14661-sposib-znosostijjko-naplavki.html" target="_blank" rel="follow" title="База патентів України">Спосіб зносостійкої наплавки</a>

Попередній патент: Пристрій для очищення шахтного колодязя

Наступний патент: Спосіб контролю за інфузійною терапією

Випадковий патент: Рекламно-інформаційний блок