Спосіб виробництва багатошарових виливків

Номер патенту: 74270

Опубліковано: 25.10.2012

Автори: Рейнталь Олена Олександрівна, Тимошенко Андрій Миколайович, Пелікан Олег Анатолійович, Афтанділянц Євгеній Григорович, Надашкевич Роман Сергійович, Лихошва Валерій Петрович

Формула / Реферат

Спосіб одержання багатошарових металевих виливків, що включає нагрівання поверхні рухомої металевої основи концентрованим плазмовим джерелом енергії до температури плавлення та заливку на поверхню іншого металу, який відрізняється тим, що, одночасно з нагріванням та плавленням поверхні основи плазмою, на поверхню подають нагрітий газолазерним потоком флюс, а заливання іншого металу відбувається після покриття поверхні основи флюсом.

Текст

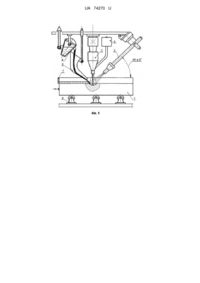

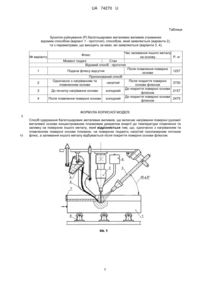

Реферат: Спосіб одержання багатошарових металевих виливків включає нагрівання поверхні рухомої металевої основи концентрованим плазмовим джерелом енергії до температури плавлення та заливку на поверхню іншого металу. При цьому, одночасно з нагріванням та плавленням поверхні основи, на поверхню подають нагрітий газолазерним потоком флюс, а заливання іншого металу відбувається після покриття поверхні основи флюсом. UA 74270 U (12) UA 74270 U UA 74270 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області металургії, ливарного виробництва, зокрема до виробництва багатошарових виливків, що працюють в умовах значних динамічних знакозмінних навантажень, інтенсивного абразивного, ударно-абразивного та гідроабразивного зношування. Відомий спосіб одержання біметалевих литих заготовок [див. А. с. № 1489922, МПК B22D 19/00, опубл. 30.06.89 бюл. № 24], що включає заливку в ливарну форму розплаву першого металу біметалевої пари, його кристалізацію, формування контактної поверхні за допомогою моделі, що газифікується, та заливку на контактну поверхню розплаву другого металу. Недоліком цього способу є наявність оксидних плівок, які впливають на міжфазні процеси, перешкоджаючи дифузійній взаємодії між сплавами, значно ускладнюють формування надійної перехідної зони, зменшують міцнісні характеристики біметалевих виливків. Відомий також спосіб виготовлення біметалевої заготовки [А. с. СРСР № 1452654, МПК B22D19/00, опубл. 23.01.89, бюл. № 3], що включає покриття поверхні заготовки флюсом, її нагрівання і заливку на цю поверхню перегрітого розплавленого металу, в якому з метою підвищення якості дифузійної взаємодії і з'єднання металу, що заливається, з поверхнею заготовки, в шлак, який розташований на її поверхні, перед заливкою розплавленого металу вводять нітрат натрію. Недоліком цього способу є низькі технологічні можливості, складність технологічного процесу та обладнання, наявність у залитому сплаві ливарних дефектів, що призводить до зниження міцнісних характеристик біметалевих заготовок. Найбільш близьким до запропонованої корисної моделі за технічною суттю, задачею та результатом, що досягається, є спосіб одержання зносостійких багатошарових металевих виливків [див. Патент України № 54486 МПК (2009) В22С19/00 опубл. 10.11.2010, бюл. № 21), що включає нагрівання рухомої конструкційної металевої основи до температури плавлення поверхневим локально-зонним методом з використанням концентрованого плазмового джерела енергії та дощоподібну заливку зносостійкого легованого чавуну, причому поздовжню вісь плазмотрона встановлюють під кутом 45±5° до робочої поверхні рухомої конструкційної металевої основи. Такі його суттєві ознаки, як металева основа, нагрівання поверхні рухомої металевої основи концентрованим плазмовим джерелом енергії до температури плавлення та заливка на поверхню іншого металу збігається з суттєвими ознаками корисної моделі, що заявляється. Недоліком цього способу є наявність оксидних плівок, які впливають на міжфазні процеси, перешкоджаючи дифузійній взаємодії між сплавами, значно ускладнюють формування надійної перехідної зони, зменшують міцнісні характеристики багатошарових виливків. В основу корисної моделі поставлена задача підвищити міцність багатошарових виливків. Поставлена задача вирішується тим, що в способі одержання багатошарових металевих виливків, що включає нагрівання поверхні рухомої металевої основи концентрованим плазмовим джерелом енергії до температури плавлення та заливку на поверхню іншого металу, згідно з корисною моделлю, одночасно з нагріванням та плавленням поверхні основи плазмою на поверхню подають нагрітий газолазерним потоком флюс, а заливання іншого металу відбувається після покриття поверхні основи флюсом. Покриття поверхні металевої основи флюсом до початку нагрівання та плавлення поверхні основи плазмою не доцільно тому, що у цьому випадку буде відбуватися термічний розпад флюсу, внаслідок першочергової дії плазмової дуги на нього, та відсутній захист поверхні від окислення. Покриття поверхні металевої основи флюсом після плавлення поверхні основи плазмою не доцільно тому, що у цьому випадку флюс тільки покриє розплавлений метал, який містить оксиди, що доведе до формування дефектного дифузійного з'єднання металевої основи та іншого металу та погіршення якості багатошарових металевих виливків. Флюс потрібно додавати до поверхні нагрітим тому, що це прискорює його реакційну дію та дозволяє ефективно захищати поверхню основи від окислення та видаляти оксиди з поверхні. Нашими дослідженнями встановлено, що найбільш оптимальним є подача флюсу в газолазерному потоці, так як це дозволяє одночасно з нагріванням і додаванням флюсу підтримати температуру поверхні основи. Заливання іншого металу після покриття поверхні основи флюсом дає можливість отримати якісне дифузійне з'єднання металевої основи та іншого металу внаслідок того, що розплав, який заливається, рафінується від домішок при проходженні крізь флюс, а також внаслідок інтенсивного перемішування розплавленої ванни та видалення оксидів. Заливання іншого металу до покриття поверхні основи флюсом приводить до фіксації оксидних плівок в перехідній зоні, що перешкоджає дифузійній взаємодії між сплавами, значно погіршує її якість, а також зменшує міцнісні характеристики багатошарових виливків. 1 UA 74270 U 5 10 15 20 25 30 35 40 При реалізації способу виконуємо такі послідовні дії та технологічні операції (фіг. 1). - встановлюємо конструкційну металеву основу 1 з поздовжніми боковими формоутворюючими обмежувачами 7 на привідний рольганг 8; - розташовуємо плазмотрон 3 під кутом 45±5°до робочої поверхні конструкційної металевої основи 1; - закріплюємо розливний лоток 5 та заливальний ківш 4, включаємо концентроване плазмове джерело енергії 3 та лазерний фокусуючий блок 2; - нагріваємо конструкційну металеву основу 1 та подаємо флюс з бункера 6 крізь лазерний фокусуючий блок 2 до поверхні металевої основи 1; - виконуємо переміщення конструкційної металевої основи 1; - заливаємо рідкий розплав іншого металу з ковша 4 в розливальний лоток 5; - наплавляємо зносостійкий робочий шар. Конкретний приклад виконання: - встановлювали конструкційну металеву основу 1 із сталі марки ст. 20 із поздовжніми боковими формоутворюючими обмежувачами 7 на привідний рольганг 8; - розташовували плазмотрон 3 під кутом 45±5°до робочої поверхні конструкційної металевої основи 1; - закріплювали розливний лоток 5 та заливальний ківш 4, включали концентроване плазмове джерело енергії 3 та лазерний фокусуючий блок 2; - нагрівали конструкційну металеву основу 1 до температури 1480±20 °C та подавали флюс з бункера 6 крізь лазерний фокусуючий блок 2 до поверхні металевої основи 1; - виконували переміщення конструкційної металевої основи 1; - заливали рідкий розплав зносостійкого легованого чавуну ЧХ22 з ковша 4 в розливальний лоток 5; - наплавляли зносостійкий робочий шар. Вищезгаданим способом виготовили багатошарові металеві виливки для випробування на міцність. Розміри виливків показані на фіг. 2. Випробування багатошарових металевих виливків проводили після наступної термічної обробки: нагрів до 950 °C протягом 5 годин (витримка -4 години), охолодження під вентилятором, відпуск 200 °C (витримка 4 години), охолодження на повітрі. Після нанесення на перехідний дифузійний шар виливків двосторонніх надрізів довжиною 20 мм, радіусом 1 мм, на розривній машині ЦДМУ-30Т визначали міцність, як силу, при якій відбувається руйнування багатошарових металевих виливків. З метою порівняння ефективності способу виробництва багатошарових металевих виливків, який заявляється, і прототипу, аналогічні випробування були проведені з багатошаровими металевими виливками, які отримані відомим способом [Патент України №54486 - найближчий аналог]. Зусилля руйнування (Р) багатошарових металевих виливків, отриманих відомим способом (варіант 1 - найближчий аналог), способом, який заявляється (варіант 2), та з параметрами, що виходять за межі, які заявляються (варіанти 3, 4), наведені в таблиці. З наведених в таблиці даних видно, що багатошарові металеві виливки, які виконані за способом, що заявляється, мають міцність в 3 рази більше ніж найближчий аналог, тому є більш ефективними. 2 UA 74270 U Таблиця Зусилля руйнування (Р) багатошарових металевих виливків отриманих відомим способом (варіант 1 - прототип), способом, який заявляється (варіанти 2), та з параметрами, що виходять за межі, які заявляються (варіанти 3, 4). № варіанту Час заливання іншого металу на основу Р, кг Флюс Момент подачі Стан Відомий спосіб - прототип 1 2 Після плавлення поверхні основи Подача флюсу відсутня Пропонований спосіб Одночасно з нагріванням та нагрітий плавленням основи 3 До початку нагрівання основи холодний 4 Після плавлення поверхні основи холодний 1237 Після покриття поверхні 3730 основи флюсом До покриття поверхні основи 2157 флюсом До покриття поверхні основи 2475 флюсом ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб одержання багатошарових металевих виливків, що включає нагрівання поверхні рухомої металевої основи концентрованим плазмовим джерелом енергії до температури плавлення та заливку на поверхню іншого металу, який відрізняється тим, що, одночасно з нагріванням та плавленням поверхні основи плазмою, на поверхню подають нагрітий газолазерним потоком флюс, а заливання іншого металу відбувається після покриття поверхні основи флюсом. 3 UA 74270 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing multi-layer castings

Автори англійськоюLykhoshva Valerii Petrovych, Aftandiliants Yevhenii Hryhorovych, Pelikan Oleh Anatoliiovych, Tymoshenko Andrii Mykolaiovych, Nadashkevych Roman Serhiiovych, Reintal Olena Oleksandrivna

Назва патенту російськоюСпособ получения многослойных отливок

Автори російськоюЛихошва Валерий Петрович, Афтандилянц Евгений Григорьевич, Пеликан Олег Анатольевич, Тимошенко Андрей Николаевич, Надашкевич Роман Сергеевич, Рейнталь Елена Александровна

МПК / Мітки

МПК: B22D 7/02, B23K 26/34, C22B 9/10, B22D 19/00

Мітки: виливків, спосіб, виробництва, багатошарових

Код посилання

<a href="https://ua.patents.su/6-74270-sposib-virobnictva-bagatosharovikh-vilivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва багатошарових виливків</a>

Попередній патент: Знімний елемент взуття – підошва

Наступний патент: Гідравлічна схема привода блочно-порційного відокремлювача консервованих кормів

Випадковий патент: Складноефірні проліки [3-(1-(1н-імідазол-4-іл)етил)-2-метилфеніл]метанолу