Спосіб виготовлення радіаційнозахисного композита

Номер патенту: 90252

Опубліковано: 26.05.2014

Автори: Лисицина Олена Анатоліївна, Дзюба Анатолій Петрович, Ігнашкін Іван Сергійович, Смойловський Олександр Наумович

Формула / Реферат

Спосіб виготовлення радіаційнозахисного композита, що включає змішування початкових компонентів матриці з радіаційнопоглинальним матеріалом, фіксацію його в об'ємі матриці, який відрізняється тим, що перед змішуванням початкових компонентів здійснюють вибір марки матеріалу-моноліту з максимальним коефіцієнтом m лінійного ослаблення для конкретного виду іонізуючого випромінювання, переробляють цей моноліт в ультрадисперсний порошок з розмірами частинок 10-9-10-3 м, дозовано вводять в один з двох рідких початкових компонентів матриці, наприклад в компонент А 17 ″З"-40, перемішують його в цій рідині і змішують з іншим, наприклад, рідким початковим піноутворюючим компонентом матриці, потім суміш виливають у формоутворювальну ємність.

Текст

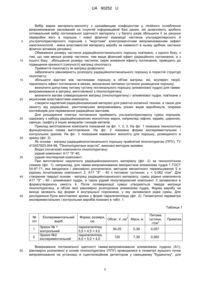

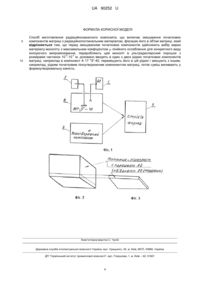

Реферат: Спосіб виготовлення радіаційнозахисного композита, що включає змішування початкових компонентів матриці з радіаційнопоглинальним матеріалом, фіксацію його в об'ємі матриці. Перед змішуванням початкових компонентів здійснюють вибір марки матеріалу-моноліту з максимальним коефіцієнтом лінійного ослаблення для конкретного виду іонізуючого випромінювання, переробляють цей моноліт в ультрадисперсний порошок з розмірами -9 -3 частинок 10 -10 м, дозовано вводять в один з двох рідких початкових компонентів матриці, наприклад в компонент А 17 ″З"-40, перемішують його в цій рідині і змішують з іншим, наприклад, рідким початковим піноутворюючим компонентом матриці, потім суміш виливають у формоутворювальну ємність. UA 90252 U (54) СПОСІБ ВИГОТОВЛЕННЯ РАДІАЦІЙНОЗАХИСНОГО КОМПОЗИТА UA 90252 U UA 90252 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способу виготовлення композиційних матеріалів захисту від радіоактивних і інших видів "жорстких" електромагнітних випромінювань. Такі матеріали можуть бути використані як елементи захисту конструкцій атомних станцій, камер радіохімічних пристроїв, а також апаратів рентгенівського випромінювання. Крім того, вони можуть бути використані для захисту кабін космічних апаратів, а також їх пристроїв, наприклад, приладів від "жорсткого" космічного випромінювання і як надлегкий будівельний матеріал, для будівництва стаціонарних споруд на космічних об'єктах (Місяці, Марсі). Відомий рентгенозахисний матеріал (композит) [1], до складу якого входить баритовий пісок 70-81 % і в'язке сполучне - гідроалюмінат барію 19-30 %. Композит виконаний способом високотемпературного пресування. Недоліками рентгенозахисного матеріалу є: відносно низька поглинальна здатність матеріалу, зв'язана як з недостатньо якісною структурою композита, що використовує згадані компоненти, так і з труднощами рівномірного розподілу рентгенопоглинальних частинок усередині несучої основи - матриці композиційного матеріалу; високі енергетичні витрати на виготовлення рентгенозахистних виробів (плит) способом високотемпературного пресування; відносно висока вага рентгенозахисних виробів (плит), встановлюваних на рентгенозахисних об'єктах. Найбільш близьким за технічною суттю і результатом, що досягається, є "рентгенозахисна гума" [2], до складу якої входить несуча матриця - гума з вихідними компонентами, як мінімум двох типів каучуку. Як рентгенопоглинальний матеріал використана дрібнодисперсна суміш -9 -3 рідкоземельних елементів (РЗЕ) з розмірами частинок 10 -10 м. Спосіб виготовлення рентгенозахисної гуми полягає в змішуванні рентгенопоглинального порошку (РЗЕ) з одним або декількома типами каучуків за допомогою валів, що обертаються. Суміш каучуку і дрібнодисперсного порошку перетворюють на гумові листи за допомогою автоклавної вулканізації. Недоліками рентгенозахисної гуми є відносно низька поглинальна здатність композита (гуми) електромагнітних, зокрема, рентгенівських випромінювань; вузькі можливості поглинання широкого спектра електромагнітних випромінювань та інших видів випромінювань (гамма-випромінювання, нейтронного), через відсутність вибору конкретної марки порошку для конкретного виду електромагнітних випромінювань; низька поглинальна здатність, пов'язана із структурою композита (нерівномірний розподіл порошку - його питомої густини в об'ємі гуми); труднощі закріплення листової гуми на об'єкті, що захищається; відносно висока вага матеріалу захисту; високі енерговитрати, пов'язані з проведенням процесу автоклавної вулканізації. В основу корисної моделі поставлена задача підвищення ефективності поглинальної здатності композита шляхом розширення спектра його захисту від різних видів шкідливих електромагнітних випромінювань, збільшення коефіцієнта лінійного ослаблення μ, поліпшення технологічності способу виготовлення надлегких радіаційнозахисних матеріалів. Поставлена задача вирішується таким чином, що в способі виготовлення радіаційнозахисного композита, що включає змішування початкових компонентів матриці з радіаційнопоглинальним матеріалом, фіксацію його в об'ємі матриці, новим є те, що спочатку здійснюють вибір марки матеріалу-моноліту з максимальним коефіцієнтом μ лінійного ослаблення для конкретного виду іонізуючого випромінювання, переробляють цей моноліт в -9 -3 ультрадисперсний порошок з розмірами частинок 10 -10 м, дозовано вводять його в один з двох рідких вихідних компонентів матриці, наприклад в компонент А 17 "З"-40, перемішують його в цій рідині і змішують з іншим, наприклад, рідким піноутворюючим компонентом матриці, потім суміш виливають в формоутворювальну ємкість. Для здійснення способу виготовленя радіозахисного композита, як матриця вибрано пінопласт, а як радіаційнопоглинальний матеріал ультрадисперсний порошок з максимальним коефіцієнтом лінійного ослаблення випромінювання. В структурі композита питома густина радіаційнопоглинального ультрадисперсного порошку 3 в об'ємі матриці складає 0,045 г/см , при цьому вагове співвідношення 0,057/0,045 дорівнює 1,27. Для поглинання гамма-випромінювання матриця виконана, наприклад, з пінополіурітану, а радіаційнопоглинальний порошок, виготовлений, наприклад з моноліту алюмінію (А1) у вигляді частинок не більш за один мікрон. 1 UA 90252 U 5 10 15 20 25 30 35 40 45 Вибір марки матеріалу-моноліту з щонайвищим коефіцієнтом μ лінійного ослаблення випромінювання заснований на існуючій інформаційній базі даних, які дозволяють зробити оптимальний вибір поглинальної здатності матеріалу і у багато разів збільшити її за рахунок переробки його в порошок і нової фізичної взаємодії частинок ультрадисперсного й ультраполідисперсного порошків з "жорстким" електромагнітним випромінюванням (ефект нанотехнологій - зміна властивостей матеріалу виробу за наявності в ньому дрібних частинок фізично активних речовин). Обмеження розміру частинок радіаційнопоглинального порошку пов'язано, з одного боку, з тим, що чим менше розмір частинок, тим вище фізичний ефект радіаційного поглинання, а з іншого боку - збільшення розміру частинок, окрім зниження ефекту поглинання, приводить до підвищення крихкості (сипучості) матриці пінопласту. Прийняття пінопласту як матриці дозволило: забезпечити рівномірність розподілу радіаційнопоглинального порошку в пористій структурі пінопласту; збільшити відстані між частинками порошку в об'ємі матриці, які, всупереч теорії, підсилюють ефект поглинання в межах, визначених питомою густиною розміщення порошку; визначити допустиму питому густину поглинального порошку (алюмінієвої пудри) для гаммавипромінювання в матриці, виготовленої з пінополіуретану; визначити вагове співвідношення матриці (пінополіуретану) і алюмінієвої пудри, пов'язане з міцнісними властивостями композита; створити надлегкий радіаційнозахисний матеріал для ракетно-космічної техніки, а також для захисту від радіаційних, рентгенівських випромінювань різних видів виробництв, зокрема контейнерів для перевезення радіаційних вантажів. Для розширення спектра поглинання приймають ультраполідисперсну суміш порошків, одержану з набору радіаційнозахисних монолітних марок, наприклад гафнію, кадмію, цирконію, свинцю, графіту й інших мінералів і оксидів металів. Приклад виготовлення композита показаний на фіг. 1, 2, 3. На фіг. 1 показана технологічна функціональна схема виготовлення. На фіг. 2 показана форма експериментальних і контрольних зразків. На фіг. 3 показаний еквівалент моноліту для порошку, розміщеного в зразку (фіг. 2). Як основа - матриці радіацийнопоглинального порошку прийнятий пінополіуретан (ППУ), ТУ 413457623.004-98, "Пінополіуретани жорсткі", виконані методом заливки. Вхідні (початкові) компоненти пінополіуретану: рідкий компонент А17 "З"-40; рідкий пінотворний компонент. При виготовленні надлегкого радіацийнозахисного матеріалу (фіг. 2) за технологічною схемою (фіг. 1), наприклад, для гамма-випромінювання використана алюмінієва пудра 1 ГОСТ 54-97-71, яка вводилася і рівномірно розчинялася, методом механічного перемішування 5 в 3 рідкому початковому компоненті 2, А17 "З" - 40 з питомою густиною; γ = 0,062 г/см . Для створення твердої основи - матриці радіацийнозахисного матеріалу, суміш рідини компонента А17 "З" - 40 і алюмінієвої пудри, а також рідкий піноутворюючий компонент 3 заливалася в формоутворюючу ємкість 4. Після полімеризації суміші утворюється тверда матриця пінополіуретану, в об'ємі якої рівномірно розподілена алюмінієва пудра. Форма виробу на виході залежить від форми 4 внутрішньої порожнини, у яку заливалася рідка суміш. Для дослідження були виготовлені зразки у формі паралелепіпеда (фіг. 2). Геометричні параметри експериментальних і контрольних виробів показані в табл. 1. Таблиця 1 № п/п 1 2 50 Експериментальний виріб Зразок № 1 контрольний Зразок №2 експериментальний Форма, розміри, 3 Обсяг, V, cм Маса, м см паралелепіпед 5,5 × 4,5 × 4,0 паралелепіпед 6,0 × 5,0 × 4,0 Питома густина, 3 г/см 94,05 5,39 0,057 120 7,39 Примітка 0,062 Вимірювання поглинальної здатності гамма-випромінювання алюмінієвою пудрою (А1), рівномірно розпиляної в основі пінополіуретану (ППУ) проводилися в геометрії вузького пучка випромінювання на установці зі сцинтиляційним детектором у свинцевому "будиночку", для 2 UA 90252 U 5 зменшення впливу природного фону. Джерело випромінювання - радіоактивний ізотоп Америцій 241 5 -241 (Am ) активністю близько 10 Бк з набору зразкових, мінімально значущої активності джерел ОСГІ, енергія основних квантів якого приблизно 60 кеВ (кілоелектрон-вольт). Дослідження проводилися в Дніпропетровському національному університеті (ДНУ), які показали високу ефективність запропонованого способу отримання радіацийнозахисних надлегких виробів. Результати вимірювань коефіцієнта лінійного ослаблення μ гаммавипромінювання кожного матеріалу окремо і композита в цілому показані в табл. 2. Таблиця 2 № п/п 1 2 3 10 15 20 25 30 35 40 Матеріал, що поглинає випромінювання Чистий пінополіуретан - матриця радіаційного захисного матеріалу. Зразок №1 пінополіуретан з рівномірно розміщеною в обсязі алюмінієвою пудрою. Зразок № 2 Маса алюмінієвої пудри, розподіленої в зразку № 2 Коефіц. лінійн. Щільність 3 матеріалу г/см ослаб, , -1 см 0,057 0,00893 0,062 2,964 0,005 Примітки Прийнятий за початковий ДСТ-54-97-71 Аℓ пудра ДСТ-54-97-71 Аℓ пудра З таблиці № 2 видно, що чистий пінополіуретан практично не затримує випромінювання -1 (0,00893 см ). При введенні алюмінієвої пудри в пінополіуретан у кількості 0,005 г, із забезпеченням щільності розсіювання Аℓ - пудри 0,062 г/см, було досягнуто збільшення коефіцієнта лінійного -1 ослаблення потоку гама випромінювання до 2,964 см , що відповідає збільшенню ефективності 2,964 332 рази. захисних властивостей пінополіуретану в E1 0,00893 Цей ефект Е пов'язаний з наявністю в пінополіуретані ультрадисперсного середовища алюмінієвої пудри. Через неможливість виготовлення еквівалента товщини (h) щільного алюмінію, рівного 0,0018 см, було використано еквівалент масової товщини, рівної 0,016 см. -1 Виміри довели, що такий еквівалент має захисні властивості рівні =0,75 7 см , що значно менше коефіцієнта ультрадисперсного середовища. Таким чином ефективність Е2 лінійного ослаблення ультрадисперсного середовища 2,964 алюмінієвої пудри в порівнянні з щільним алюмінієм зростає E2 в 3,9 разу. 0,757 При порівнянні з еквівалентом масової товщини, пластиною h=0,0018 см, ефективність Е2 поглинаючої спроможності ультрадисперсного середовища підвищуватиметься за рахунок зниження коефіцієнта лінійного ослаблення більш тонкого алюмінієвого екрана. При лінійній залежності коефіцієнта коефіцієнт поглинання ультрадисперсного середовища, щільністю 3 0,062 г/см , Е2 зростає на порядок, тобто буде більшим приблизно в 39 раз. Розроблений таким способом надлегкий композит забезпечує розширення спектра захисту від різних видів електромагнітного випромінювання, при введенні в матрицю пінопласту ультрадисперсного або ультраполідисперсного порошків металів (цирконію, кадмію, гафнію, свинцю або оксидів на основі згаданих металів або неметалів, графіту і т.д.). Таким чином, оптимальні параметри захисту від конкретного виду випромінювання визначаються маркою металевого, мінерального порошку, а також концентрацією цих речовин у матриці пінопласту. Перевагою цього радіаційнозахисного матеріалу є не тільки збільшення його поглинальної спроможності, але й легкості, а також здатності заповнювати важкодоступні зони складних конструкцій. Це можливо тому, що первинний матеріал є рідиною. Технологія виготовлення може бути виконана на будь-якому хімічному або машинобудівному підприємстві. Джерела інформації: 1. А.С. 834772, МКИ G 21 F 1/02. Рентгенозахистний матеріал. Опубл. 30.05.1981. Бюл. № 20. 2. Патент UA 32469, С2, МКИ G 21 F 1/10. Рентгенозахистна гума. Опубл. 15.12.2000. Бюл. № 7. 3 UA 90252 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб виготовлення радіаційнозахисного композита, що включає змішування початкових компонентів матриці з радіаційнопоглинальним матеріалом, фіксацію його в об'ємі матриці, який відрізняється тим, що перед змішуванням початкових компонентів здійснюють вибір марки матеріалу-моноліту з максимальним коефіцієнтом лінійного ослаблення для конкретного виду іонізуючого випромінювання, переробляють цей моноліт в ультрадисперсний порошок з -9 -3 розмірами частинок 10 -10 м, дозовано вводять в один з двох рідких початкових компонентів матриці, наприклад в компонент А 17 ″З"-40, перемішують його в цій рідині і змішують з іншим, наприклад, рідким початковим піноутворюючим компонентом матриці, потім суміш виливають у формоутворювальну ємність. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюIhnashkin Ivan Serhiiovych, Dziuba Anatolii Petrovych, Lysytsyna Olena Anatoliivna

Автори російськоюИгнашкин Иван Сергеевич, Дзюба Анатолий Петрович, Лисицина Елена Анатолиевна

МПК / Мітки

МПК: G21F 1/02

Мітки: композита, виготовлення, радіаційнозахисного, спосіб

Код посилання

<a href="https://ua.patents.su/6-90252-sposib-vigotovlennya-radiacijjnozakhisnogo-kompozita.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення радіаційнозахисного композита</a>

Попередній патент: Соска-пустушка

Наступний патент: Пристрій для безконтактного вимірювання температури ротора гідрогенератора

Випадковий патент: Пристрій для реабілітації дітей, хворих на церебральний параліч