Спосіб формування бар’єра для захисту від дії навколишнього середовища для основи з композитного матеріалу з керамічною матрицею, деталь, яка містить основу з бар’єром, та компонент, утворений деталлю

Формула / Реферат

1. Спосіб формування бар'єра для захисту від дії навколишнього середовища для основи з композитного матеріалу з керамічною матрицею, що містить кремній, який включає формування антикорозійного захисного шару, що містить сполуку типу алюмосилікату лужного або лужноземельного, або рідкісноземельного елемента, який відрізняється тим, що між основою і антикорозійним захисним шаром формують шар з нітриду алюмінію, який створює хімічний бар'єр.

2. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують безпосередньо на основі, а антикорозійний захисний шар формують безпосередньо на шарі нітриду алюмінію.

3. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують товщиною, яка лежить в межах приблизно від 10 до 100 мкм.

4. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують за допомогою процесу хімічного осадження з газової фази.

5. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують за допомогою процесу хімічного осадження з газової фази, що стимулюється плазмою.

6. Деталь, яка містить основу з композитного матеріалу з керамічною матрицею, що містить кремній, і бар'єр для захисту від дії навколишнього середовища, який сформований на основі і містить антикорозійний захисний шар, який містить сполуку типу алюмосилікату лужного або лужноземельного, або рідкісноземельного елемента, яка відрізняється тим, що між основою і антикорозійним захисним шаром сформований шар з нітриду алюмінію.

7. Деталь за п. 6, яка відрізняється тим, що шар нітриду алюмінію сформований безпосередньо на основі, а антикорозійний захисний шар сформований безпосередньо на шарі нітриду алюмінію.

8. Деталь за п. 6, яка відрізняється тим, що шар нітриду алюмінію має товщину, яка лежить в межах приблизно від 10 до 100 мкм.

9. Деталь за п. 6, яка відрізняється тим, що щонайменше одна зовнішня фаза матриці композитного матеріалу містить карбід кремнію або трикомпонентну систему кремній - бор - вуглець.

10. Деталь за п. 6, яка відрізняється тим, що антикорозійним захисним шаром є алюмосилікат барію і стронцію або BSAS.

11. Деталь за п. 10, яка відрізняється тим, що вона додатково має зовнішній шар, який створює термічний бар'єр.

12. Компонент для гарячої частини промислової або авіаційної газової турбіни, утворений деталлю за будь-яким з пунктів 6-11.

13. Компонент за п. 12, що створює турбінне кільце і додатково має зовнішній шар із стираного матеріалу.

Текст

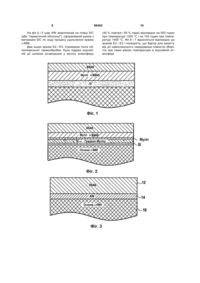

1. Спосіб формування бар'єра для захисту від дії навколишнього середовища для основи з композитного матеріалу з керамічною матрицею, що містить кремній, який включає формування антикорозійного захисного шару, що містить сполуку типу алюмосилікату лужного або лужноземельного, або рідкісноземельного елемента, який відрізняється тим, що між основою і антикорозійним захисним шаром формують шар з нітриду алюмінію, який створює хімічний бар'єр. 2. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують безпосередньо на основі, а антикорозійний захисний шар формують безпосередньо на шарі нітриду алюмінію. 3. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують товщиною, яка лежить в межах приблизно від 10 до 100 мкм. 4. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують за допомогою процесу хімічного осадження з газової фази. 5. Спосіб за п. 1, який відрізняється тим, що шар нітриду алюмінію формують за допомогою проце 2 (19) 1 3 ОБЛАСТЬ ТЕХНІКИ Даний винахід стосується захисту від корозії деталей з композитного матеріалу з керамічною матрицею, що містить кремній, (який далі також має назву "композитний матеріал з керамічною матрицею", КМК) а саме деталей з матеріалу КМК з матрицею, щонайменше, частково утвореною карбідом кремнію (SiC). Особливою сферою застосування винаходу є виготовлення деталей гарячих частин газових турбін, таких як стінки камер згоряння, турбінні кільця або напрямні соплові апарати турбін для авіаційних двигунів або промислових турбін. ПОПЕРЕДНІЙ РІВЕНЬ ТЕХНІКИ Для таких газових турбін прагнення до підвищення ефективності і зниженню викиду забруднень приводить до все більшого підвищення температур в камерах згоряння. Відповідно, було запропоновано замінити металеві матеріали матеріалами КМК, зокрема, для стінок камер згоряння або для турбінних кілець. Дійсно, відомо, що матеріали КМК мають як хороші механічні властивості, які дозволяють використовувати їх для створення конструктивних елементів, так і здатність зберігати ці властивості при високих температурах. Матеріали КМК містять волокнистий каркас з жароміцних волокон, в характерному випадку з вуглецю або кераміки, ущільнений керамічною матрицею, зазвичай SiC. У корозійному середовищі (окислювальній атмосфері, особливо за наявності вологості і/або в насиченій солями атмосфері) спостерігалося явище усадки поверхні матеріалу КМК з матрицею SiC внаслідок випаровування діоксиду кремнію (SiO2), який утворюється при окисленні поверхні матеріалу КМК. Було рекомендовано формування на поверхні матеріалу КМК бар'єру для захисту від дій навколишнього середовища. В одному з таких відомих захисних бар'єрів для основи з матеріалу КМК з матрицею SiC антикорозійна функція забезпечується шаром із сполуки типу алюмосилікату лужноземельного металу, такого як сполука BaO0,75SrO0,25AI2O3(SiO2)2, що зазвичай позначається абревіатурою BSAS. Щоб уникнути хімічної взаємодії між BSAS антикорозійного шару і діоксидом кремнію, що утворюється в результаті окислення кінцевого шару SiC основи, між основою і антикорозійним захисним шаром формують бар'єрний шар з хімічної суміші, утвореною BSAS і мулітом. На основі формують шар кремнію для закріплення змішаного шару хімічного бар'єру з муліту і BSAS. Такий бар'єр схемно представлений на фіг.1 і описаний в патентних документах US6866897 і US6787195. Введення меншого вмісту BSAS у змішаний шар хімічного бар'єру дозволяє значно понизити схильність цього шару до розтріскування у порівнянні з шаром хімічного бар'єру, утвореним з одного муліту. У характерному випадку різні шари формують способом фізичного осадження, зокрема, способом гарячого плазмового осадження. Спостерігалася задовільна поведінка цього бар'єру для захисту від дій навколишнього сере 96463 4 довища при температурах приблизно до 1200 °C, проте при перевищенні температури в 1300 °C спостерігалося його значне руйнування. Було встановлено, що при температурі, що наближається до 1310 °C, відбувається хімічна взаємодія між BSAS змішаного шару хімічного бар'єру і діоксидом кремнію, який утворюється за допомогою окислення кремнієвого зв'язувального шару, що приводить до досить швидкого відшаровування захисного бар'єру. Крім того, було встановлено, що внутрішня напруга, обумовлена різною термічною поведінкою шарів захисного бар'єру, робить кремнієвий зв'язувальний шар особливо схильним до розтріскування. У патентній заявці FR06/51180 заявником по даній заявці було запропоновано замінити зв'язувальний шар з кремнію шаром, що представляє градієнт складу від чистого кремнію на рівні основи до муліту в місці контакту із змішаним шаром хімічного бар'єру, як це схемно представлено на фіг.2. Такий градієнт складу дозволяє адаптувати шар до внутрішньої напруги термічного походження і, завдяки цьому, значно понизити схильність розтріскуванню внутрішньої частини шару з чистого кремнію і зовнішньої частини з чистого муліту. Таким чином, останній може ефективно забезпечувати виконання функції хімічного бар'єру і, не дивлячись на його обмежену товщину, можливе задовільне використання при температурах вище 1300 °C. Проте це приводить до збільшення числа шарів осадження, які створюють захисний бар'єр. При цьому подовжується процес виготовлення. Крім того, загальна товщина стає значною, особливо з урахуванням того, що антикорозійний захисний шар схильний до явища усадки поверхні за рахунок випаровування діоксиду кремнію, що міститься в ньому, а це явище може бути компенсоване тільки шляхом збільшення товщини. СУТЬ ВИНАХОДУ Задачею винаходу є створення способу формування бар'єру для захисту від дій навколишнього середовища на основі матеріалу КМК, що містить кремній, з використанням невеликої кількості шарів, що складають бар'єр, і отриманням довговічного бар'єру, стійкого при роботі в корозійній атмосфері і температурах вище 1300 °C. Згідно з винаходом вирішення поставленої задачі досягається за рахунок способу, який включає формування зовнішнього антикорозійного захисного шару, що містить сполуку типу алюмосилікату лужного або лужноземельного або рідкоземельного елементу, причому згідно із способом між основою і антикорозійним захисним шаром формують шар з нітриду алюмінію, що створює хімічний бар'єр. Переважно шар нітриду алюмінію формують безпосередньо на основі, а антикорозійний захисний шар формують безпосередньо на шарі нітриду алюмінію. Несподіваним чином заявником було виявлено, що єдиний шар нітриду алюмінію AIN між основою з КМК з матрицею, що містить кремній, і антикорозійним захисним шаром, наприклад, типу 5 BSAS, забезпечує одночасно закріплення бар'єру для захисту від дії навколишнього середовища на основі, а також виконання функції хімічного бар'єру між основою і антикорозійним захисним шаром; при цьому вказаний шар має коефіцієнт теплового розширення, близький до аналогічного коефіцієнту основи, що усуває створення високої внутрішньої напруги, першопричини розтріскування. Має бути передбачена достатня товщина шару AIN, щоб надійно забезпечити функцію хімічного бар'єру, проте немає необхідності в дуже товстому шарі. Переважно товщина шару AIN складає приблизно від 10 до 100 мкм. За рахунок цього у порівнянні з відомими з рівня техніки багатошаровими захисними бар'єрами досягається достатньо широка можливість збільшення товщини антикорозійного захисного шару для компенсації усадки внаслідок випаровування діоксиду кремнію, що міститься в ній, без значного збільшення загальної маси. Спрощення структури з шаром AIN обмеженої товщини між основою і антикорозійним захисним шаром дає особливі переваги також у тому випадку, коли на антикорозійному захисному шарі сформований додатковий зовнішній шар, при цьому загальна товщина і маса покриття можуть залишатися в розумних межах. Такий зовнішній шар може бути, наприклад, шаром термічного бар'єру або шаром матеріалу, що стирається, який застосовується до турбінного кільця в газовій турбіні. Осадження шару AIN може здійснюватися різними методами. Переважно шар AIN формують за допомогою процесу хімічного осадження з газової фази або процесу CVD (скорочення від англ. "Chemical Vapor Deposition" - "хімічне осадження з газової фази"), що дозволяє формувати рівномірний шар відносно малої і добре контрольованої товщини, - зокрема, за допомогою процесу CVD з плазмовою стимуляцією. Винахід передбачає також створення деталі, яка включає основу з композитного матеріалу з керамічною матрицею, що містить кремній, і бар'єр для захисту від дії навколишнього середовища, який сформований на основі і містить антикорозійний захисний шар, що містить сполуку типу алюмосилікату лужного або лужноземельного або рідкоземельного елементу, при цьому у вказаному бар'єрі між основою і антикорозійним захисним шаром сформований шар з нітриду алюмінію. Переважно шар нітриду алюмінію сформований безпосередньо на основі, а антикорозійний захисний шар сформований безпосередньо на шарі нітриду алюмінію. Також переважно товщина шару AIN складає приблизно від 10 мкм до 100 мкм. Винахід передбачає, зокрема, захист основи з КМК, при якій, щонайменше, одна зовнішня фаза матриці композитного матеріалу містить карбід кремнію або трикомпонентну систему кремній бор - вуглець. Згідно з прикладом здійснення винаходу захисним шаром є алюмосилікат барію і стронцію або BSAS. Винахід передбачає також деталі, оснащені бар'єром для захисту від дії навколишнього сере 96463 6 довища, отриманим відповідно до винаходу, зокрема, компоненти гарячих частин газових турбін, особливо для авіаційних двигунів і промислових турбін. Ці деталі можуть додатково мати зовнішній шар, який створює термічний бар'єр, наприклад, з оксиду алюмінію, діоксиду цирконію або діоксиду цирконію, стабілізованого ітрієм, або шар стираного матеріалу, особливо стосовно турбінних кілець газових турбін. КОРОТКИЙ ОПИС ГРАФІЧНИХ МАТЕРІАЛІВ Далі з посиланнями на креслення, що додаються, будуть детально описані приклади здійснення винаходу, які не мають обмежувального характеру. На кресленнях: Фіг.1 і 2, що описані вище, схемно зображають в розрізі бар'єри для захисту від дій навколишнього середовища згідно з рішенням, відомим з рівня техніки; Фіг.3 схемно зображує в розрізі деталь з матеріалу КМК, що містить кремній, яка має бар'єр для захисту від дій навколишнього середовища відповідно до винаходу; Фіг.4 і 5 зображають мікрофотографії розрізів дослідних зразків з матеріалу КМК, що мають бар'єр для захисту від дій навколишнього середовища відповідно до винаходу, після дії термічних ударів; Фіг.6 і 7 зображають мікрофотографії розрізів дослідних зразків з матеріалу КМК, що мають бар'єр для захисту від дій навколишнього середовища відповідно до винаходу, після дії корозійної атмосфери. ВІДОМОСТІ, ЩО ПІДТВЕРДЖУЮТЬ МОЖЛИВІСТЬ ЗДІЙСНЕННЯ ВИНАХОДУ На Фіг.3 схемно представлена основа 10, яка містить бар'єр для захисту від дій навколишнього середовища відповідно до одного з прикладів здійснення даного винаходу. Основа 10 виготовлена з матеріалу КМК, що містить кремній. Волокнистий каркас з матеріалу КМК може бути виготовлений з волокон вуглецю (С) або з керамічних волокон, зокрема, з волокон SiC. Волокна SiC можуть бути покриті тонким шаром проміжної фази з піровуглецю (РуС) або нітриду бору (BN) відомим способом. Матриця матеріалу КМК цілком або, щонайменше, частково, в зовнішній фазі матриці, складається із сполуки Si, зокрема, SiC або трикомпонентної системи Si-B-C. Під зовнішньою фазою матриці мається на увазі фаза матриці, сформована останньою, найвіддаленіша від волокон каркаса. У цьому останньому випадку матриця може бути виконана з декількох різних фаз, наприклад: змішана матриця C-SiC (SiC із зовнішнього боку), або матриця зі встановленою послідовністю з чергуванням фаз SiC і найменш жорстких фаз матриці, наприклад, піровуглецю (РуС), нітриду бору (BN) або модифікованого бором вуглецю (ВС), з кінцевою фазою матриці з SiC, або самовідновлювана матриця з фазами матриці з карбіду бору (В4С) або з трикомпонентної системи Si-B-C, яка може містити вільний вуглець 7 (В4С+С, Si-B-C+С), і з кінцевою фазою Si-B-C або SiC. Такі матеріали КМК описані, зокрема, в патентних документах US5246736, US5965266, US6291058 і US6068930. Бар'єр для захисту від дій навколишнього середовища містить антикорозійний захисний шар 12 і шар 14 з нітриду алюмінію (AIN), який створює хімічний бар'єр між основою 10 і шаром 12. У даній формі здійснення винаходу антикорозійний захисний шар 12 є сполукою типу алюмосилікату лужного або лужноземельного елементу, такого як BSAS. Можуть розглядатися і інші сполуки, такі як CaOAI2O3(SiO2)2 або CAS, (MgO)2(AI2O3)2(SiO2)5 або MAS, BaOAI2O3SiO2 або BAS, SrOAI2O3SiO2 або SAS, 35BaO15CaO5AI2O310B2O335SiO2 або BCAS, або інші алюмосилікати елементів, вибраних з рідкоземельних елементів, всі з яких позначено тут як "сполуки типу алюмосилікату лужних або лужноземельних або рідкоземельних елементів". Шар 14 з AIN утворює хімічний бар'єр, що перешкоджає реакції між кремнієм основи 10 і сполуками антикорозійного захисного шару 12. Товщина шару 14 з AIN переважно складає приблизно від 10 до 100 мкм, при цьому товщина більшої величини не забезпечує значного поліпшення функції хімічного бар'єру. Обмежена товщина шару 14 з AIN і того факту, що він може бути єдиним проміжним шаром між основою 10 і антикорозійним захисним шаром 12, створюють можливість додання останньому відносно великої товщини без значного збитку в аспекті маси. Таким чином, товщина шару 12 може бути значно більше 100 мкм і досягати 400 мкм і більше. Це дозволяє забезпечити йому тривалий термін служби, не дивлячись на усадку за рахунок випаровування діоксиду кремнію, що міститься в ньому, при використанні за межами температуривеличиною приблизно 1300 °C. Крім того, шар 14 з AIN додатково забезпечує виконання функції закріплення на основі 10 бар'єру для захисту від дії навколишнього середовища. На додаток до цього шар 14 з AIN має коефіцієнт розширення, близький до того, який мають матеріали, які зазвичай складають керамічну матрицю основи (зокрема, SiC) і шару 12 типу алюмосилікату (зокрема, BSAS), що знижує ризик розтріскування внаслідок внутрішньої напруги термічного походження. Таким чином, за допомогою простої структури ефективно зберігається антикорозійна функція шару 12, а саме захист основи при високих температурах (які можуть перевищувати 1300 °C) в корозійній атмосфері (вологість) і під підвищеним тиском, - тобто в тих умовах, яким піддаються компоненти газових турбін, такі як стінки камер згоряння, турбінні кільця або напрямні соплові апарати турбін, зокрема, для авіаційних двигунів. Нанесення шару 14 з AIN переважно здійснюється за допомогою хімічного осадження з газової фази, що зазвичай позначається абревіатурою CVD ("Chemical Vapor Deposition" -«хімічне осадження з газової фази"). Зокрема, процес CVD може стимулюватися плазмою і в цьому випадку 96463 8 позначається абревіатурою PE-CVD ("PlasmaEnhanced Chemical Vapor Deposition" - "стимульоване плазмою хімічне осадження з газової фази"). Використання процесу CVD забезпечує можливість формування рівномірного шару добре контрольованої товщини. Процеси типу CVD, що дозволяють здійснювати формування шару AIN, добре відомі. При цьому можна використовувати реакційну газову фазу, яка містить хлорид алюмінію і газоподібний аміак. Можуть притягуватися також і інші процеси осадження, такі як фізичне осадження з газової фази або процес PVD ("PhySiCal Vapor Deposition" - "фізичне осадження з газової фази"). Процеси типу PVD або плазмове осадження можуть використовуватися для формування антикорозійного захисного шару 12. Для цього шару 12 можуть розглядатися також осадження з суспензії порошків в рідині. Для деяких випадків поверх антикорозійного захисного шару 12 може формуватися додатковий зовнішній шар. Такий зовнішній шар може бути, наприклад, шаром термічного бар'єру, наприклад, з оксиду алюмінію, діоксиду цирконію або діоксиду цирконію, стабілізованого ітрієм, або шаром стираного матеріалу, особливо стосовно турбінних кілець газових турбін. Приклад Зразки або основи з матеріалу КМК були виготовлені шляхом формування багатошарових волокнистих каркасів з волокон SiC, які виробляються японською компанією Nippon Carbon під торговою назвою "Hi-Nicalon", і ущільнення волокнистих каркасів матрицею SiC, отриманою методом хімічного осадження з газової фази. Спосіб отримання такого матеріалу з осадженням методом CVD тонкого міжфазного шару РуС між волокнами і матрицею добре відомий. Методом стимульованого плазмою фази CVD на зразки з матеріалу КМК був осаджений шар AIN товщиною приблизно 30 мкм, що дозволило сформувати шар однорідної композиції, добре закріплений на основах. Далі був сформований шар BSAS товщиною приблизно 150 мкм, методом осадження за допомогою напилення термічної плазми з отриманням шару, добре закріпленого на шарі AIN. Потім була проведена обпалювальна термообробка повітрям при температурі приблизно 1300 °C для перетворення шару BSAS у форму кристалічного цельзіану, який має хорошу структурну стабільність і коефіцієнт теплового розширення, близький до коефіцієнту основи. Слід зазначити, що термообробка є необов'язковою. Далі було проведено випробування на здатність витримувати термічний удар на зразку Е1, що містить бар'єр для захисту від дії навколишнього середовища. Випробування мало п'ять циклів розміщення у піч при температурі 1200 °C і повернення в температуру навколишнього середовища. Після цих термічних ударів було встановлено, що зберігалося хороше кріплення бар'єру для захисту від дії навколишнього середовища на матеріалі КМК, як це показано на фіг.4 і 5 у двох різних масштабах. 9 На фіг.4 і 5 шар AIN закріплений на плівці SiC (або "герметичній оболонці"), сформованій разом з матрицею SiC по ходу процесу ущільнення зразка з КМК. Два інших зразка Е2 і Е3, отриманих після обпалювальної термообробки, були піддані корозійній дії шляхом розміщення у вологу атмосферу 96463 10 (45 % повітря і 65 % пара) відповідно на 500 годин при температурі 1200 °C і на 120 годин при температурі 1400 °C. Фіг.6 і 7 відносяться відповідно до зразків Е2 і Е3 і показують, що бар'єр для захисту від дії навколишнього середовища повністю зберігся при таких рівнях температури в корозійній атмосфері. 11 Комп’ютерна верстка Л. Ціхановська 96463 Підписне 12 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of forming an environmental barrier on a substrate of ceramic matrix composite material, a part comprising a composite material substrate and a component being constituted by a part

Автори англійськоюLouchet-Pouillerie, Caroline, Tawil, Henri, Bouillon Eric

Назва патенту російськоюСпособ формирования барьера для защиты от воздействия окружающей среды для основы из композитного материала с керамической матрицей, деталь, содержащая основу с барьером, и компонент, образованный деталью

Автори російськоюЛюше-Пуиери Каролин, Тавиль Анри, Буйон Эрик

МПК / Мітки

МПК: C04B 11/00, F01D 5/28, F23R 3/00, C04B 41/89

Мітки: основі, матеріалу, середовища, композитного, захисту, навколишнього, яка, дії, основу, бар'єром, спосіб, містить, утворений, матрицею, бар'єра, деталлю, деталь, формування, компонент, керамічною

Код посилання

<a href="https://ua.patents.su/6-96463-sposib-formuvannya-barehra-dlya-zakhistu-vid-di-navkolishnogo-seredovishha-dlya-osnovi-z-kompozitnogo-materialu-z-keramichnoyu-matriceyu-detal-yaka-mistit-osnovu-z-barehrom-ta-komp.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування бар’єра для захисту від дії навколишнього середовища для основи з композитного матеріалу з керамічною матрицею, деталь, яка містить основу з бар’єром, та компонент, утворений деталлю</a>

Попередній патент: Способи та пристрої для пошуку стільників в ортогональній системі безпровідного зв’язку

Наступний патент: Плита із деревного матеріалу з покриттям, процес створення покриття на плиті із деревного матеріалу та застосування цієї плити

Випадковий патент: Спосіб хірургічного лікування хворих на рак дистального відділу прямої кишки