Спосіб обробки поверхні прокатних валків

Номер патенту: 103465

Опубліковано: 25.10.2013

Автори: Тюрін Юрій Миколайович, Колісніченко Олег Вікторович

Формула / Реферат

1. Спосіб обробки поверхні прокатних валків, що включає деформування, хіміко-термічну й магнітно-імпульсну обробку, який відрізняється тим, що деформування, хіміко-термічну й магнітно-імпульсну обробки суміщають за циклом і здійснюють високошвидкісним плазмовим струменем, що комутує електричний струм між електродами плазмотрона й поверхнею прокатного валка через шар ударно-стиснутої плазми.

2. Спосіб обробки поверхні прокатних валків за пунктом 1, який відрізняється тим, що плазмовий струмінь має швидкість до 6 км/сек., щільність енергії до 106 Вт/см2 і створює в поверхневому шарі цього валка градієнти температур до 107 К/м, які забезпечують деформування поверхневого шару прокатного валка, а електричний струм по плазмовому струменю має щільність до 104 А/см2, частоту до 5 Гц і створює магнітне поле, напруженістю до 106 А/м і тривалістю дії 0,3-0,5 10-3 сек.

3. Спосіб обробки поверхні прокатних валків за пунктом 1, який відрізняється тим, що плазма містить карбідо-, силіцидо- й нітридоутворюючі елементи, які у вигляді продуктів плазмохімічного синтезу конденсуються на поверхні прокатного валка.

4. Спосіб обробки поверхні прокатних валків за пунктом 3, який відрізняється тим, що обробку здійснюють з 5-10-кратним перекриттям поверхні осаджених продуктів плазмохімічного синтезу на прокатному валку.

Текст

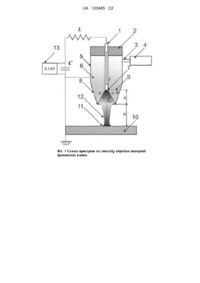

Реферат: Винахід належить до галузі металургії, а саме до способу обробки поверхні прокатних валків. Спосіб включає суміщення за циклом деформування хіміко-термічної й магнітно-імпульсної обробки і здійснюється за допомогою високошвидкісного плазмового струменя, що комутує електричний струм між електродами плазмотрона й поверхнею прокатного валка через шар ударно-стиснутої плазми. Плазмовий струмінь має швидкість до 6 км/сек., щільність енергії до 6 2 7 10 Вт/см і створює в поверхневому шарі прокатного валка градієнти температур до 10 К/м, які забезпечують деформування його поверхневого шару, а електричний струм, що спрямований 4 2 по плазмовому струменю, має щільність до 10 А/см , частоту до 5 Гц і створює магнітне поле 6 -3 напруженістю до 10 А/м і тривалістю дії 0,3-0,5 10 сек. Плазма містить карбідо-, силіцидо- й нітридоутворюючі елементи, які у вигляді продуктів плазмохімічного синтезу конденсуються на поверхні валка. Винахід забезпечує зниження витрати легуючих елементів, концентрації і загального рівня залишкових напруг, підвищення зносостійкості, зміцнення поверхневого шару валка. UA 103465 C2 (12) UA 103465 C2 UA 103465 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі металургії, а саме до способу обробки поверхні прокатних валків, і може бути застосований в металургії при зміцненні робочої поверхні валків і роликів для гарячого й холодного деформування металу. Відомий спосіб зміцнення металорізального інструмента [1]. Винахід належить до галузі металургії, зокрема до способу поверхневого зміцнення металообробного інструмента. Задачею винаходу є підвищення стійкості інструмента, збільшення адгезії покриття з основою й поліпшення якості інструмента, зниження напруг на поверхні. Зазначена задача вирішується шляхом застосування комбінованого способу зміцнення, що складається з обробки поверхні інструмента в полі позитивного коронного розряду, нанесення покриття з нітридів тугоплавких металів і остаточної обробки інструмента в імпульсному магнітному полі. Цей спосіб значно підвищує працездатність інструмента. Недоліком цього відомого способу зміцнення інструмента зі сталі є низька продуктивність осадження покриттів, обумовлена необхідністю здійснювати попередній процес нанесення покриття у вакуумі. Крім того, для одержання якісних покриттів необхідне нагрівання виробу, що негативно впливає на міцність металевого виробу. Відомий також Спосіб підготовки до експлуатації валків листопрокатної кліті кварто [2]. Цей відомий спосіб включає установку опорних і робочих валків у кліть, прикладання до них зусилля взаємного притискання Робк у площині осей валків, що перевищує зусилля прокатки Pпр, спільне обертання валків під навантаженням з регламентованими швидкістю і часом обертання й подачу до робочих і опорних валків мастильно-охолоджувальної рідини. При цьому опорні валки вихідної твердості менше 65 HSh зміцнюють зусиллям взаємного притискання Робк = 1,21,35 Рпр, а опорні валки вихідної твердості більше 65 HSh зміцнюють зусиллям взаємного притискання Робк = 1,01-1,1 Рпр. Обробка поверхні валків тільки деформуванням має обмежений ефект, не забезпечує модифікування поверхневого шару легуючими елементами й не знімає напруги, які накопичилися в структурі валка при його експлуатації. Найбільш близьким до пропонованого винаходу є спосіб відновлення експлуатаційних властивостей прокатних валків [3], що включає магнітно-імпульсну обробку бочки валка при напруженості поля 500-50000 А/м із частотою 2-10 Гц й обертанні валка зі швидкістю 2-200 об/хв. При цьому кількість повних переміщень індуктора уздовж бочки валка зі швидкістю 30-2 3000 мм/хв. призначають 1-20 разів, тривалість одного імпульсу регулюють у діапазоні 210 -5 810 с. Обробку здійснюють магнітними імпульсами, які локалізують на робочій поверхні валка. При обробці валка магнітним полем у поверхневому шарі внаслідок неоднорідності кристалічної структури виникають вихрові струми. Магнітне поле й вихрові струми викликають локальні мікровихори, які, у свою чергу, нагрівають ділянки навколо кристалітів напружених блоків і неоднорідностей структури металу. У місцях концентрацій залишкових напруг або напруг на втому теплота, наведена при магнітній обробці вихровими струмами, зменшує надлишкову енергію складових кристалітів і зерен структури, особливо в зоні контакту напружених ділянок, що призводить до зниження концентрації й загального рівня залишкових напруг. Перевагою способу за найближчим аналогом є підвищення стійкості прокатних валків за рахунок зменшення кількості дефектів контактно-втомленого характеру (тріщин і відшарувань). До недоліків цього відомого способу (найближчого аналога) є низька ефективність. Спосіб аналог вирішує тільки завдання на зниження концентрації й загального рівня залишкових напруг у поверхневому шарі валка. Це здійснюється впливом на кристаліти напружених блоків і неоднорідності структури металу. Спосіб не підвищує міцнісні, антифрикційні, теплостійкі й зносостійкі властивості поверхневого шару валка. Основна задача, яка розв'язується винаходом, що заявляється, є виправлення зазначених недоліків, а саме комплексний вплив на поверхню прокатного валка різними фізичними полями, включаючи й імпульсне магнітне. І в результаті формування на поверхні валка модифікованого шару, що містить легуючі елементи (С, N, Mo, Si, Cr, W і ін.) й має підвищену міцність (в 1,5-2 рази), антифрикційність (в 2-4 рази), зносостійкість (в 10-100 разів). Крім того, здійснюється зниження концентрації й загального рівня залишкових напруг у поверхневому шарі валка. Пропонований винахід, спосіб обробки поверхні прокатних валків, включає відомі відмінні ознаки: деформування, хіміко-термічну й магнітно-імпульсну обробки. Пропонований винахід також, містить у собі істотні ознаки не відомі раніше. Це те, що деформування, хіміко-термічну й магнітно-імпульсну обробки суміщають за циклом й здійснюють високошвидкісним плазмовим струменем, який комутує електричний струм між електродами плазмотрона й поверхнею прокатного валка через шар ударно-стисної плазми. 1 UA 103465 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ефективна обробка поверхні прокатних валків досягається при наступних параметрах 6 2 плазмового струменя: швидкість до 6 км/сек, щільність енергії до 10 Вт/см . При цих параметрах плазмовий струмінь створює в поверхневому шарі валка градієнти температур до 7 10 К/м, які забезпечують деформування поверхневого шару валка. По плазмовому струменю 4 2 до поверхні валка пропускають електричний струм щільністю до 10 А/см з частотою до 5 Гц, як 6 результат генерується імпульсне магнітне поле, напруженістю до 10 А/м й тривалістю дії 0,3-3 0,5 10 сек. Для хіміко-термічної обробки поверхневого шару валка в плазму вводять карбідо-, силіцидоі нітридоутворюючі елементи, які у вигляді продуктів плазмохімічного синтезу конденсуються на поверхні валка. Як правило, вводять вуглець, азот, хром, молібден, кремній і вольфрам у різних сполученнях. Для одержання рівномірного, досить товстого шару, спосіб обробки здійснюють з 5-10-кратним перекриттям поверхні осаджених продуктів плазмохімічного синтезу. Для підвищення питомої потужності плазмового струменя й ефективності хіміко-термічної обробки його фокусують у неоднорідному електромагнітному полі, що генерується імпульсами електричного струму. Синхронізація включення електричного струму для створення неоднорідного магнітного поля з проходженням плазмового струменя забезпечується тим, що струм комутується продуктами детонаційного згоряння горючої газової суміші. Струм послідовно комутується в зазорах між електродами плазмотрона, а також між електродом, що еродує, і конічною поверхнею сопла плазмотрона. На кінцевому етапі струм комутується між електродом, що еродує, і поверхнею виробу через шар ударно-стисної плазми. На виході з генератора плазмовий струмінь стискається неоднорідним магнітним полем до осі, а на шляху проходження до оброблюваної поверхні - за рахунок пінч-ефекту. Послідовне комутування електричної енергії забезпечує синхронізацію утворення неоднорідного електромагнітного поля по шляху проходження плазмового струменя й, в остаточному підсумку, стягування його до осі й збільшення щільності енергії. Зміна розміщення кінця електрода, що еродує, відносно конічної поверхні сопла плазмотрона дозволяє змінювати напрямок результуючого вектора неоднорідного магнітного поля, що безпосередньо впливає на просторове розміщення фокусу плазмового струменя й на щільність його енергії на поверхні, що модифікується. Синхронізація фокусування плазми неоднорідним магнітним полем і взаємодії її з поверхнею валка, що модифікується, здійснюється за рахунок послідовного комутування електричного струму продуктами детонаційного згоряння горючої газової суміші. Спосіб включає такі відмітні ознаки як: суміщення за циклом деформування, хіміко-термічної й магнітно-імпульсної обробки, які здійснюються електричним струмом у зазорі між електродами плазмотрона й поверхнею прокатного валка через шар ударно-стиснутої плазми. Комутування електричного струму здійснюється високошвидкісними продуктами детонаційного згоряння в плазмотроні й плазмовим струменем між електродом і поверхнею валка. Істотною відмінною ознакою є також те, що в плазму вводять карбідо-, силіцидо- й нітридоутворюючі елементи, які у вигляді продуктів плазмохімічного синтезу конденсуються на поверхні валка. Як правило, вводять вуглець, азот, хром, молібден, кремній і вольфрам у різних сполученнях. Якщо обробку здійснюють з 5-10-кратним перекриттям поверхні осаджених продуктів плазмохімічного синтезу, то виходить легований шар до 5 мкм і наступний, досить товстий (до 50 мкм), шар структурно модифікованого матеріалу. Одночасно генерується імпульсне магнітне поле, що додатково до ініціювання процесів тепломасопереносу вирішує задачі по зниженню концентрації й загального рівня залишкових напруг у поверхневому шарі валка. Відповідно до способу, елементи, що насичують поверхню (металеві й карбідоутворюючі), одержують з дрібнодисперсних порошків, які подають у високоенергетичний струмінь плазми або одержують перегрівом кінця компактного електрода за допомогою впливу імпульсним електричним струмом. Азот і вуглець вводять у плазмовий струмінь у вигляді вуглеводневих і азотовмісних газів. Для введення металів застосовують компактний електрод, що еродує, з багатокомпонентних сплавів, наприклад зі сплаву на основі карбідів вольфраму з кобальтовою зв'язкою. У способі імпульсно-плазмової обробки поверхні металевого виробу мають місце такі ознаки, як проходження через шар, що модифікується, електричного струму. Ця технологічна ознака супроводжується одночасним впливом імпульсного магнітного поля й створенням пружно-пластичного деформування матеріалу поверхневого шару виробу. Магнітне поле й вихрові струми викликають локальні мікровихори, які, у свою чергу, нагрівають ділянки навколо кристалів напружених блоків і неоднорідностей структури металу. У місцях концентрацій залишкових напруг або напруг на втому теплота, наведена вихровими струмами, зменшує 2 UA 103465 C2 5 10 15 20 25 30 35 40 45 50 55 60 надлишкову енергію складових кристалів і зерен структури, що призводить до зниження концентрації й загального рівня залишкових напруг. У процесі імпульсно-плазмової обробки матеріал зазнає комплексний вплив, а саме: ударний, електромагнітний, термічний. Кожний з них окремо відіграє роль ініціатора дифузійних процесів при модифікуванні поверхні. У результаті фокусування й збільшення щільності плазмового струменя відбувається посилення факторів впливу на поверхневий шар і, відповідно, прискорення масопереносу легуючих елементів з поверхні виробу вглиб. Крім того, підвищення щільності енергії в струмені плазми збільшує градієнти температур і швидкості тангенціального зсуву металу в поверхневому шарі, що дозволяє багаторазово деформувати шар багатокомпонентного сплаву покриття й формувати нанокристалічні структури. Для підвищення градієнтів температур, між впливом імпульсів плазми, застосовують обдування робочої поверхні охолоджувальним газом, що переважно складається з азоту. Обдування поверхні виробу здійснюють після кожного імпульсу обробки. Це визначає режим термоциклювання поверхневого шару, що також інтенсифікує масоперенос легуючих елементів і знижує концентрації й загальний рівень залишкових напруг. Висока швидкість нагрівання й 4 7 охолодження поверхневого шару металу (10 -0 К/с) сприяють формуванню дрібнодисперсної структури з високою концентрацією легуючих елементів. Синтез і осадження на поверхні виробу нових матеріалів ефективні тільки з використанням високоенергеничного плазмового струменя. Циклічна обробка поверхні виробів струменем плазми й пропущення через нього електричного струму веде до сумарної дії декількох нових ефектів. Це насичення поверхневого шару елементами з матеріалу, що був синтезований попереднім плазмовим імпульсом, і переміщення необхідних елементів до поверхні виробу для синтезу нових матеріалів. Перекристалізація й утворення нанокристалічних нових матеріалів у поверхневому шарі. Зниження концентрації й загального рівня залишкових напруг у поверхневому шарі валка під впливом імпульсних фізичних полів, у тому числі, і імпульсного магнітного поля. Спосіб імпульсно-плазмової обробки металевих виробів здійснюється пристроєм (креслення), який містить електрод 1, що еродує, закріплений на ізоляторі 2, спільно зі стволом 3 малогабаритної детонаційної гармати 4, які закріплені на корпусі 5 реакційної камери 6. Кінець 7 електрода 1 розміщений на відстані А від зрізу конічної поверхні 8 реакційної камери 6 і утворює спеціалізовану камеру для створення неоднорідного магнітного поля 9, що здійснює фокусування плазмового струменя 12. Оброблювана поверхня валка 10 розміщується на відстані В від зрізу конічної поверхні корпусу реакційної камери. На поверхні валка утворюється область ударно-стиснутої плазми 11 внаслідок натікання сфокусованого струменя плазми 12. У детонаційну камеру малогабаритної детонаційної гармати 4 подають компоненти горючої газової суміші. Після їхнього змішування, здійснюють ініціювання детонації цієї суміші. Потім продукти згоряння надходять із гармати 4 у ствол 3 і в міжелектродний зазор реакційної камери 6, утвореної корпусом 5 і електродом 1. Іонізовані продукти згоряння замикають електричне коло джерела ємнісного накопичувача енергії 13. Утворюється електропровідний шар продуктів згоряння. Газовий шар під впливом газодинамічної і електромагнітної сили прискорюється. По осі реакційної камери закріплений електрод 1, що виготовлений зі спеціального сплаву. Кінець електрода при нагріванні випаровується й забезпечує введення в плазмовий струмінь легуючих елементів. При русі імпульсного плазмового струменя 12 з пристрою, він замикає електричне коло між кінцем електрода і поверхнею валка 10. У результаті проходження по цьому струменю електричного струму, утворюється імпульсне магнітне поле. Комутування імпульсів електричного струму між кінцем електрода 1 і конічною поверхнею 8 сопла плазмотрона ініціює імпульси електромагнітного поля. Результуючою цих імпульсів буде неоднорідне магнітне поле, що відхиляє струмопровідну частину газу (плазму) до осі камери плазмотрона. Сила, що відхиляє, залежить від сили струму. З огляду на, те що процеси проходження електричного струму й утворення неоднорідного магнітного поля одночасні й здійснюються за 0,1-1 мс, то зусилля, що відхиляє, достатньо для багаторазового ущільнення плазмового струменя й стягування його в струмінь, що має діаметр 10-20 мм. Енергетичні характеристики плазмових струменів на виході із плазмотрона мають лінійну залежність від напруженості електричного поля й довжини міжелектродного зазору. При довжині міжелектродного зазору L=300 мм і напруженості електричного поля 400-500 кВ/м плазмовий струмінь може мати температуру 20000 К, а швидкість до 6 км/с. Обробка поверхні виробу імпульсною плазмою, у перший момент, супроводжується пружнодеформаційною взаємодією з ударною хвилею й імпульсним струменем плазми, потім поверхня 3 UA 103465 C2 5 10 15 20 25 30 35 піддається впливу електричного струму. Амплітудне значення струму до 8 кА. У результаті 5 утворюється імпульсне магнітне поле напруженістю до Н = 410 А/м. Надалі, протягом 3…5 мс, на поверхню натікають продукти згоряння й ерозії електродів, які містять легуючі елементи. У результаті імпульсно-плазмової обробки на поверхні виробів зі сплаву на основі заліза формується нанокристалічний легований шар, товщиною до 5 мкм. Поелементний вміст цього шару залежить від кількості легуючих елементів у плазмі й кількості імпульсів обробки. Нижчерозташований структурно модифікований шар має більшу товщину (до 50 мкм) і рівномірність після багаторазової (>5 імп.) імпульсно-плазмової обробки. Порівняльні випробування на зношування валкових матеріалів (сірого й глобулярного чавуну) показали, що після використання способу на поверхні виробів сформований зміцнений шар матеріалу. Цей шар має зносостійкість у десятки разів вище, ніж необроблені чавуни. Спосіб здійснюється з використанням можливості фокусування плазмового струменя. Струмінь плазми ущільнюється й направляється на поверхню, що зміцнюється. У плазмовий струмінь вводять елементи, що беруть участь у плазмохімічному синтезі. Комутується електричний струм від електрода, що еродує, який включений в електричне коло конденсаторного накопичувача енергії, до конічної поверхні сопла плазмотрона й поверхні виробу. При цьому утворюється неоднорідне магнітне поле, що ущільнює плазму. Температура й швидкість плазмового струменя достатні для утворення шару ударно-стиснутої плазми, що має температуру до 25000 К. У плазмовий струмінь подаються також такі елементи як титан, молібден, вольфрам, цирконій, гафній і інші, які з високою швидкістю (3… 6 км/с) бомбардують поверхню, що зміцнюється, через ударно-стиснутий шар. Елементи вводяться в плазму у вигляді порошків або у вигляді стрижня. Пролітаючи через ударно-стиснутий шар легуючі елементи взаємодіють із активними складовими цього шару, потім продукти плазмохімічного синтезу конденсуються на поверхні виробу. Комутування електричного струму плазмою сприяє спрямованому потоку електронів, іонів і атомів в ударно-стиснутому шарі, стисненню шару за рахунок пінч-ефекту й утворення імпульсно-магнітного поля, що впливає на поверхню валка. Пропонований нами спосіб імпульсно-плазмової обробки поверхні металевого виробу є ресурсозберігаючим, що обумовлено низькою витратою легуючих елементів і електричної енергії. Спосіб дозволяє обробляти (нагрівати) тільки робочі поверхні валків, що вирішує проблеми підвищення зносостійкості й зниження концентрації й загального рівня залишкових напруг у поверхневому шарі валка. Пропонований нами спосіб імпульсно-плазмової обробки поверхні металевого виробу, може бути використаний в різних галузях промисловості. У металургії при зміцненні робочої поверхні валків і роликів для гарячого й холодного деформування металу. У машинобудуванні, при ремонті та відновленні деталей машин. ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Спосіб обробки поверхні прокатних валків, що включає деформування, хіміко-термічну й магнітно-імпульсну обробку, який відрізняється тим, що деформування, хіміко-термічну й магнітно-імпульсну обробки суміщають за циклом і здійснюють високошвидкісним плазмовим струменем, що комутує електричний струм між електродами плазмотрона й поверхнею прокатного валка через шар ударно-стиснутої плазми. 2. Спосіб обробки поверхні прокатних валків за пунктом 1, який відрізняється тим, що 6 2 плазмовий струмінь має швидкість до 6 км/сек., щільність енергії до 10 Вт/см і створює в 7 поверхневому шарі цього валка градієнти температур до 10 К/м, які забезпечують деформування поверхневого шару прокатного валка, а електричний струм по плазмовому 4 2 струменю має щільність до 10 А/см , частоту до 5 Гц і створює магнітне поле, напруженістю до 6 -3 10 А/м і тривалістю дії 0,3-0,5 10 сек. 3. Спосіб обробки поверхні прокатних валків за пунктом 1, який відрізняється тим, що плазма містить карбідо-, силіцидо- й нітридоутворюючі елементи, які у вигляді продуктів плазмохімічного синтезу конденсуються на поверхні прокатного валка. 4. Спосіб обробки поверхні прокатних валків за пунктом 3, який відрізняється тим, що обробку здійснюють з 5-10-кратним перекриттям поверхні осаджених продуктів плазмохімічного синтезу на прокатному валку. 4 UA 103465 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюTiurin Yurii Mykolaiovych, Kolisnichenko Oleh Viktorovych

Автори російськоюТюрин Юрий Николаевич, Колисниченко Олег Викторович

МПК / Мітки

МПК: H05H 1/06, C23C 14/35, C21D 1/04, H05H 1/04, C21D 9/38, C23C 14/34

Мітки: поверхні, прокатних, валків, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/7-103465-sposib-obrobki-poverkhni-prokatnikh-valkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки поверхні прокатних валків</a>

Наступний патент: Спосіб і пристрій для повірки лічильників води

Випадковий патент: Установка ударно-канатного буріння