Спосіб отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями

Номер патенту: 108418

Опубліковано: 27.04.2015

Автори: Радчук Юрій Леонідович, Дажук Олександр Іванович, Козаков Олексій Сергійович, Полонський Леонід Григорович, Щехорський Анатолій Йосипович, Кравченко Максим Павлович, Ночвай Володимир Матвійович

Формула / Реферат

Спосіб отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями, який характеризується тим, що обробляють еталонний зразок, знімаючи покриття зі зразка за кількість проходів, що дорівнює частці від ділення величини товщини покриття на величину глибини різання, яку вибирають мінімально можливою для використовуваного при обробці обладнання і кратною величині товщини покриття, після кожного проходу вимірюють шорсткість обробленої поверхні, потім розраховують величину припуску, при знятті якого було отримано найменше значення шорсткості обробленої поверхні, і приймають цей припуск для обробки покриттів даної товщини, далі визначають залежність шорсткості обробленої поверхні від швидкості різання та подачі шляхом проведення додаткового стандартного багатофакторного експерименту з обробки різанням за один прохід тим же інструментом із глибиною різання, що дорівнює величині прийнятого припуску, змінюючи швидкість різання та подачу, аналогічного еталонного зразка, після чого, підставляючи в отриману залежність величини заданої шорсткості й прийнятих подачі або швидкості різання, знаходять відповідно швидкість різання або подачу, дотримання яких забезпечить отримання заданої шорсткості при обробці різанням за один прохід поверхонь виробів із газотермічними напиленими покриттями даної товщини.

Текст

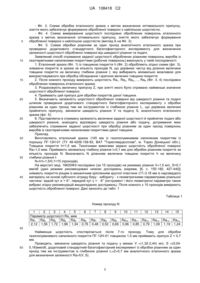

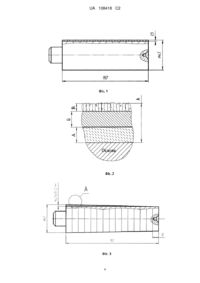

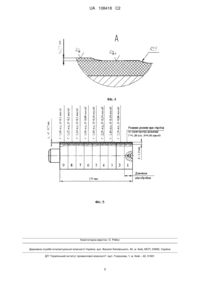

Реферат: Спосіб отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями характеризується тим, що обробляють еталонний зразок, знімаючи покриття зі зразка за кількість проходів, що дорівнює частці від ділення величини товщини покриття на величину глибини різання, яку вибирають мінімально можливою для використовуваного при обробці обладнання і кратною величині товщини покриття, після кожного проходу вимірюють шорсткість обробленої поверхні, потім розраховують величину припуску, при знятті якого було отримано найменше значення шорсткості обробленої поверхні, і приймають цей припуск для обробки покриттів даної товщини, далі визначають залежність шорсткості обробленої поверхні від швидкості різання та подачі шляхом проведення додаткового стандартного багатофакторного експерименту з обробки різанням за один прохід тим же інструментом із глибиною різання, що дорівнює величині прийнятого припуску, змінюючи швидкість різання та подачу, аналогічного еталонного зразка, після чого, підставляючи в отриману залежність величини заданої шорсткості й прийнятих подачі або швидкості різання, знаходять відповідно швидкість різання або подачу, дотримання яких забезпечить отримання заданої шорсткості при обробці різанням за один прохід поверхонь виробів із газотермічними напиленими покриттями даної товщини. UA 108418 C2 (12) UA 108418 C2 UA 108418 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі машинобудування і може бути використаний у технологіях обробки різанням виробів із газотермічними напиленими покриттями (тигельними, газополуменевими, електродуговими тощо). Відомий спосіб отримання заданої форми та шорсткості внутрішньої поверхні гільзи циліндрів двигунів [1], згідно якого задану шорсткість отримують за рахунок використання енергії лазерного променя, поздовжня швидкість подачі якого і частота обертання гільзи описуються відповідними виразами. Він передбачає використання лазерної установки і формування заданої шорсткості за рахунок наведення лазерним променем полів температури і напружень. Але вказаний спосіб дозволяє отримувати задану шорсткість лише внутрішньої поверхні гільзи циліндрів двигунів. Таким чином, у виявленого відомого способу і способу-винаходу немає збігу призначень. Співпадають функції способів (отримання заданої шорсткості), однак, зазначена функція застосовується до різних типів поверхонь. Отже, вказаний спосіб не може бути обраний як аналог способу-винаходу. В основу винаходу поставлена задача створення способу отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями. Поставлена задача вирішується шляхом того, що обробляють еталонний зразок, знімаючи покриття зі зразка за кількість проходів, що дорівнює частці від ділення величини товщини покриття на величину глибини різання, яку вибирають мінімально можливою для використовуваного при обробці обладнання і кратною величині товщини покриття, після кожного проходу вимірюють шорсткість обробленої поверхні, потім розраховують величину припуску, при знятті якого було отримано найменше значення шорсткості обробленої поверхні, і приймають цей припуск для обробки покриттів даної товщини, далі визначають залежність шорсткості обробленої поверхні від швидкості різання та подачі шляхом проведення додаткового стандартного багатофакторного експерименту з обробки різанням за один прохід тим же інструментом із глибиною різання, що дорівнює величині прийнятого припуску, змінюючи швидкість різання та подачу, аналогічного еталонного зразка, після чого, підставляючи в отриману залежність величини заданої шорсткості й прийнятих подачі або швидкості різання, знаходять відповідно швидкість різання або подачу, дотримання яких забезпечить отримання заданої шорсткості при обробці різанням за один прохід поверхонь виробів із газотермічними напиленими покриттями даної товщини. Відомо, що товщина газотермічних напилених покриттів не перевищує 2,5 мм [2, с. 21, табл. 1.5], а найпоширеніша практика обробки різанням виробів із газотермічними напиленими покриттями - це точіння, свердлування, фрезерування, шліфування тощо за декілька проходів [3, с 262, табл. 136]. Також відомо, що показники шорсткості газотермічних напилених покриттів по товщині змінюються з виокремленням трьох прошарків: верхнього - з погіршеними значеннями показників шорсткості; середнього - зі стабільними екстремальними (найліпшими) значеннями показників шорсткості; нижнього - з погіршеними значеннями показників шорсткості [4]. Отже, якщо експериментально визначити місце розташування всередині покриття певної товщини поверхні з найліпшим значенням показника шорсткості, то далі можна формувати робочу поверхню виробу із газотермічними напиленими покриттями шляхом обробки різанням за один прохід. Це можна робити інструментами з робочою частиною з полікристалічних надтвердих матеріалів, зокрема, композиту 10 і кибориту, які дозволяють, забезпечуючи необхідні показники якості (зокрема, й шорсткість), високопродуктивно здійснювати остаточну обробку з глибинами різання, тотожними товщині покриттів [5, с 86]. Крім цього, варіюючи режими різання при обробці, можна експериментально визначити ті швидкість і подачу, дотримання яких забезпечить отримання цієї поверхні з заданою шорсткістю. Таким чином, спосіб, що пропонується, дозволяє робочі поверхні виробів із газотермічними напиленими покриттями обробляти різанням за один прохід і формувати їх у прошарку зі стабільними екстремальними (найліпшими) значеннями показників шорсткості, отримуючи при цьому задане значення шорсткості. Суть винаходу пояснюється кресленнями. Перелік креслень: - Фіг. 1. Еталонний зразок із газотермічним напиленим покриттям. - Фіг. 2. Газотермічне напилене покриття товщиною h у перерізі: А - прошарок із погіршеними значеннями показників шорсткості; Б - прошарок зі стабільними екстремальними (найліпшими) значеннями показників шорсткості; В - прошарок із погіршеними значеннями показників шорсткості. 1 UA 108418 C2 5 10 15 20 25 30 35 40 - Фіг. 3. Схема обробки еталонного зразка з метою визначення оптимального припуску, зняття якого забезпечує формування обробленої поверхні з найліпшою шорсткістю. - Фіг. 4. Схема вимірювання шорсткості послідовно оброблених поверхонь еталонного зразка з метою визначення оптимального припуску, зняття якого забезпечує формування обробленої поверхні з найліпшою шорсткістю (вигляд А на Фіг. 3). - Фіг. 5. Схема обробки різанням за один прохід аналогічного еталонного зразка при проведенні додаткового стандартного багатофакторного експерименту для визначення залежності шорсткості обробленої поверхні від швидкості різання та подачі. Заявлений спосіб отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями (робочих поверхонь) виконують у такій послідовності. 1. Еталонний зразок (Фіг. 1) із товщиною покриття h (Фіг. 2) обробляють згідно схеми (фіг. 3), знімаючи покриття зі зразка за кількість проходів N, що дорівнює частці від ділення величини товщини покриття на величину глибини різання t, яку вибирають мінімально можливою для використовуваного при обробці обладнання і кратною величині товщини покриття. 2. Після кожного проходу вимірюють шорсткість Ra1, Ra2, Ra3,…, RaN (Фіг. 3, 4) послідовно оброблених поверхонь еталонного зразка. 3. Розраховують величину припуску Z, при знятті якого було отримано найменше значення шорсткості обробленої поверхні. 4. Приймають цей припуск для обробки покриттів даної товщини. 5. Визначають залежність шорсткості обробленої поверхні від швидкості різання та подачі шляхом проведення додаткового стандартного багатофакторного експерименту з обробки різанням за один прохід тим же інструментом із глибиною різання t 1, що дорівнює величині прийнятого припуску, змінюючи швидкість різання V та подачу S, аналогічного еталонного зразка (фіг. 5). 6. Підставляючи в отриману залежність величини заданої шорсткості й прийнятих подачі або швидкості різання, знаходять відповідно швидкість різання або подачу, дотримання яких забезпечить отримання заданої шорсткості при обробці різанням за один прохід поверхонь виробів із газотермічними напиленими покриттями даної товщини. Приклад Виготовляють еталонний зразок 45 мм із газополуменевим напиленим покриттям із порошку ПГ-12Н-01 (ТУ 48-4206-158-82, ВАТ "Торезтвердосплав", м. Торез Донецької обл.). Товщина покриття h=1,5 мм. Технічними вимогами задано шорсткість обробленої поверхні Ra=1,0 мкм. Приймають мінімальну глибину різання t=0,1 мм для обробки різанням покриття за кількість проходів N. Визначають N діленням величини товщини покриття h на величину глибини різання t: N=h/t=1,5/0,1=15 (проходів). На верстаті мод. 16К20ФЗ послідовно (за 15 проходів) на режимах різання V=1,5 м/с, S=0,1 мм/об (дані режими рекомендовані низкою досліджень зокрема, [6, с. 155-182, 427-440]) знімають покриття різцем із механічним кріпленням круглої пластини 73,18 мм із надтвердого матеріалу на основі кубічногонітриду бору - кибориту - з геометричними параметрами різальної частини: задній кут α = 6°, передній кут γ = - 6° (інструмент і його геометричні параметри також вибрані згідно рекомендацій вищезгаданих досліджень). Після кожного з 15 проходів вимірюють шорсткість обробленої поверхні. Дані заносять до табл. 1 Таблиця 1 Номер проходу N 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Параметр шорсткості Ra, мкм Ra1 Ra2 Ra3 Ra4 Ra5 Ra6 Ra7 Ra8 Ra9 Ra10 Ra11 Ra12 Ra13 Ra14 Ra15 2,12 1,56 1,72 1,96 1,34 0,76 0,48 0,52 0,69 0,96 0,85 0,79 1,09 1,19 1,24 45 50 Найменша шорсткість спостерігається після 7-го проходу. Тому для обробки газополуменевого напиленого покриття ПГ-12Н-01 товщиною 1,5 мм приймають припуск Ζ = 0,7 мм. Проводять, змінюючи швидкість різання та подачу у межах V =(1,32-2,44) м/с; S =(0,040,16)мм/об, додатковий стандартний багатофакторний експеримент із обробки різанням за один прохід тим же інструментом із глибиною різання t1=Z=0,7 мм аналогічного еталонного зразка для визначення залежності Ra=f(V, S). 2 UA 108418 C2 Матриця планування експерименту має наступний вигляд (табл. 2). Таблиця 2 № п/п 1 2 3 4 5 6 7 8 9 5 10 15 20 25 30 35 40 45 Матриця планування Χ1 Χ2 + + + + 0 + 1,41 0 -1,41 +1,41 0 -1,41 0 0 0 Робоча матриця V, м/с S, мм/об 1,48 0,06 2,28 0,06 1,48 0,14 2,28 0,14 1,88 0,16 1,88 0,04 2,44 0,10 1,32 0,10 1,88 0,10 T1 = Ζ, мм Ra, мкм 0,7 0,64 0,55 1,25 1,15 1,25 0,52 0,92 1,12 1,02 Результатом даного експерименту є залежність: -4 1,5+ 0,9 1,2 2,6 Ra=0,9608-6,0281 10 V 0,1996 V S -58,4467 S . (1) Підставляючи в (1) задані технічними вимогами величини шорсткості поверхні Ra=1,0 мкм і прийнятої подачі S=0,08 мм/об, визначають швидкість різання V. Ця швидкість різання V=0,72 м/с. Дотримання її при обробці різанням за один прохід із t1=Z=0,7 мм виробів із газополуменевими напиленими покриттями з порошку ПГ-12Н-01 товщиною h=1,5 мм забезпечить отримання заданої технічними вимогами шорсткості обробленої поверхні Ra=1,0 мкм. Джерела інформації: 1. Деклараційний патент України на корисну модель №45791, МПК: F163 1/00. Спосіб отримання заданої форми та шорсткості внутрішньої поверхні гільзи циліндрів двигунів / А.В. Аулін, С.В. Лисенко, Д.В. Голуб та ін.; заявник і власник патенту Кіровоградський національний технічний університет. - № u200906134; заявл. 15.06.2009; опубл. 25.11.2009. - Бюл. №22. 2. Пилипенко О.М. Вібраційна обробка газотермічних покриттів. - Черкаси: Сіяч, 2000. - 203 с 3. Воловик Е.Л. Справочник по восстановлению деталей. - М: Колос, 1981. - 351 с. 4. Патент України 95566, МПК: В23В 1/00. Спосіб визначення оптимального припуску на механічну обробку виробів з газотермічними покриттями / Л.Г. Полонський, М.П. Кравченко, О.Г. Лошенков, Н.С. Машовець; заявник і власник патенту ЖДТУ. - № а201006199; заявл. 21.05.2010; опубл. 10.08.2011. - Бюл. № 15. 5. Лезвийный инструмент из сверхтвёрдых материалов: Справ. / Н.П.Винников, А.И.Грабченко, Э.И. Гриценко и др.; Под общ. ред. акад. АН УССР Н.В. Новикова. - К.: Тэхника, 1988. - 118 с. 6. Харламов Ю.А., Будагьянц Н.А. Основы технологии восстановления и упрочнения деталей машин: Учеб. пособ. в 2 т. - Луганск: Изд-во Восточно-укр. национ. ун-та им. В. Даля, 2003. - Т. 2. - 480 с. ФОРМУЛА ВИНАХОДУ Спосіб отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями, який характеризується тим, що обробляють еталонний зразок, знімаючи покриття зі зразка за кількість проходів, що дорівнює частці від ділення величини товщини покриття на величину глибини різання, яку вибирають мінімально можливою для використовуваного при обробці обладнання і кратною величині товщини покриття, після кожного проходу вимірюють шорсткість обробленої поверхні, потім розраховують величину припуску, при знятті якого було отримано найменше значення шорсткості обробленої поверхні, і приймають цей припуск для обробки покриттів даної товщини, далі визначають залежність шорсткості обробленої поверхні від швидкості різання та подачі шляхом проведення додаткового стандартного багатофакторного експерименту з обробки різанням за один прохід тим же інструментом із глибиною різання, що дорівнює величині прийнятого припуску, змінюючи швидкість різання та подачу, аналогічного еталонного зразка, після чого, підставляючи в отриману залежність величини заданої шорсткості й прийнятих подачі або швидкості різання, знаходять відповідно швидкість різання або подачу, дотримання яких забезпечить отримання заданої шорсткості при обробці різанням за один прохід поверхонь виробів із газотермічними напиленими покриттями даної товщини. 3 UA 108418 C2 4 UA 108418 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKravchenko Maksym Pavlovych, Polonskyi Leonid Hryhorovych

Автори російськоюКравченко Максим Павлович, Полонский Леонид Григорьевич

МПК / Мітки

МПК: B23B 1/00

Мітки: різанням, отримання, напиленими, оброблених, газотермічними, шорсткості, покриттями, спосіб, поверхонь, виробів, заданої

Код посилання

<a href="https://ua.patents.su/7-108418-sposib-otrimannya-zadano-shorstkosti-obroblenikh-rizannyam-poverkhon-virobiv-iz-gazotermichnimi-napilenimi-pokrittyami.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання заданої шорсткості оброблених різанням поверхонь виробів із газотермічними напиленими покриттями</a>

Попередній патент: Курильний виріб

Наступний патент: Турнікетна опора для перевезення довгомірних будівельних конструкцій на зчепі залізничних платформ

Випадковий патент: Електромеханічний імпульсний пристрій ударно-механічної і електромагнітної дії