Спосіб обробки поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів

Номер патенту: 113591

Опубліковано: 10.02.2017

Автори: Тарасов Володимир Олексійович, Галенін Євгеній Петрович, Бобовніков Олександр Анатолійович, Андрющенко Любов Андріївна, Горбачова Тетяна Євгенівна, Реброва Надія Василівна

Формула / Реферат

Спосіб обробки поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів, що включає обробку торцевих поверхонь кристалів композиціями, які містять абразивний порошок з гексаметилдисилазаном в складі, промивку поверхонь гексаметилдисилазаном, полірування поверхні сцинтилятора з боку вихідного вікна абразивом з розміром зерна 3-5 мкм та обробку поверхні сцинтилятора з боку вхідного вікна, який відрізняється тим, що поверхню сцинтилятора з боку вихідного вікна додатково промивають гексаметилдисилазаном і полірують абразивним порошком з розміром зерна 0,3-0,8 мкм, а обробку поверхні з боку вхідного вікна проводять гнучким гідрофобним полімерним абразивним матеріалом з однаковою орієнтацією зерен однорідного гранулометричного складу розміром 15,0-40,0 мкм.

Текст

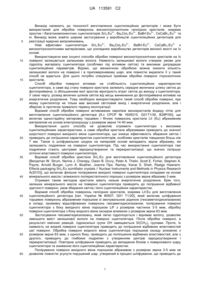

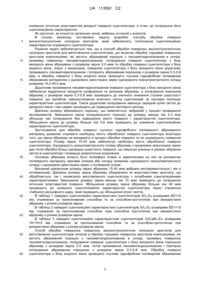

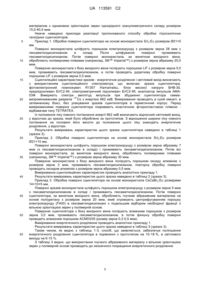

Реферат: Винахід належить до технології виготовлення сцинтиляційних детекторів і може бути використаний для обробки поверхонь високогігроскопічних галоїдних кристалів, зокрема 2+ 2+ 2+ 2+ простих і багатокомпонентних сцинтиляторів SrI2:Eu , Ba2CsI5:Eu , BaBrI:Eu , CsCaBr3:Eu , та може знайти широке застосування у виробництві сцинтиляційних детекторів для реєстрації ядерних випромінювань. Спосіб обробки поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів включає обробку торцевих поверхонь кристалів композиціями, які містять абразивний порошок з гексаметилдисилазаном в складі, промивку поверхонь гексаметилдисилазаном, полірування поверхні сцинтилятора з боку вихідного вікна абразивом з розміром зерна 3-5 мкм, додаткову промивку гексаметилдисилазаном і полірування абразивним порошком з розміром зерна 0,3-0,8 мкм, та обробку поверхні сцинтилятора з боку вхідного вікна гнучким гідрофобним полімерним абразивним матеріалом з однаковою орієнтацією зерен однорідного гранулометричного складу розміром 15,0-40,0 мкм. Технічним результатом винаходу поліпшення енергетичного розділення сцинтилятора в порівнянні з прототипом на 10-18 %, а світлового виходу на 6-15 %. UA 113591 C2 (12) UA 113591 C2 UA 113591 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до технології виготовлення сцинтиляційних детекторів і може бути використаний для обробки поверхонь високогігроскопічних галоїдних кристалів, зокрема 2+ 2+ 2+ 2+ простих і багатокомпонентних сцинтиляторів SrI2:Eu , Ba2CsI5:Eu , BaBrI:Eu , CsCaBr3:Eu та ін. Винахід може знайти широке застосування у виробництві сцинтиляційних детекторів для реєстрації ядерних випромінювань. 2+ 2+ 2+ 2+ Нові ефективні сцинтилятори SrI2:Eu , Ba2CsI5:Eu , BaBrI:Eu , CsCaBr3:Eu є високогігроскопічними матеріалами, що ускладнює виробництво детекторів високої якості на їх основі. Використовуючи вже існуючі способи обробки поверхні високогігроскопічних кристалів на їх поверхні залишається залишкова волога. Наявність залишкової вологи створює умови для гідролізу матеріалу сцинтилятора (особливо під впливом світла) та викликає деградацію сцинтиляційних параметрів. Відомо, що механічною обробкою можна знизити кількість залишкової вологи на поверхні і в приповерхневому шарі, але повністю видалити її у такий спосіб не вдається. Для цього потрібні спеціальні прийоми обробки поверхні гігроскопічних кристалів. Спосіб обробки поверхні впливає на стабільність сцинтиляційних характеристик сцинтилятора, а саме від стану поверхні кристала залежить середня величина шляху світла до фотоприймача, із збільшенням якої зростає вірогідність втрат світла до виходу з сцинтилятора. У свою чергу, розкид величин шляхів світла від місць виникнення до фотоприймача впливає на енергетичне розділення. Тому необхідно використовувати такий спосіб обробки поверхні, при якому сцинтилятор не тільки має високий світловий вихід і енергетичне розділення, але і зберігає їх протягом тривалого терміну експлуатації. Відомий спосіб обробки поверхні активованих європієм монокристалів йодиду літію для виготовлення сцинтиляційного детектора [А.с СРСР № 1609315, G01T1/30, В28Р/00], що включає одностадійну матировку торцевих і бічних поверхонь кристала LiI (Eu) абразивним матеріалом на основі електрокорунду з розміром зерна 14-40 мкм. Використання цього способу не дозволяє отримати сцинтилятори з високими сцинтиляційними характеристики, а саме обробка кристала абразивами приводить до значної шорсткості поверхні вихідного вікна сцинтилятора, що знижує ефективність збирання світла і приводить до погіршення характеристик сцинтиляторів, особливо кристалів товщиною більш ніж 7 мм. Також із шліфувальних шкурок на паперовій основі випадають зерна абразиву, які залишають подряпини на поверхні сцинтилятора. Під час використання сцинтилятора такі подряпини стають центрами зародкоутворення та перекристалізації, що значно погіршує оптичні властивості поверхні сцинтилятора. Відомий спосіб обробки кристала SrI2:Eu для виготовлення сцинтиляційного детектора [Benjaman W. Strum, Nerine J. Cherepy, Owen B. Drury, Peter A. Thelin, Scott E. Ficher, Stephen A. Payne, Arnold Burger, Lynn A. Boather, Joanne Про. Ramey, Kanai S. Shah, Rastgo Hawrami. Effects packaging SrI2:Eu scintillator crystals // Nuclear Instruments and Methods in Physics Research A(2010)], що включає фінішне полірування вихідної поверхні сцинтилятора складами на основі мінерального масла і алмазного полікристалічного порошку з розміром зерна абразиву 3 мкм. Отримані таким методом кристали мають низьке енергетичне розділення. Крім того, залишки мінерального масла на поверхні сцинтилятора приводять до погіршення відбивної здатності поверхні, умов збирання світла і його сцинтиляційних характеристик. Відомий спосіб обробки поверхонь галоїдних кристалів, зокрема LiI:Eu для виготовлення сцинтиляційного детектора [пат. України № 80507, G01 Т1/20], який включає шліфування торцевих поверхонь абразивним порошком зі змочувальною рідиною (гексаметилдисилазаном) в складі, промивку відшліфованих поверхонь гексаметидисилазаном, полірування поверхні сцинтилятора з боку вихідного вікна порошком LiF з розміром частинок 3-5 мкм, обробку поверхні сцинтилятора з боку вхідного вікна оксидом алюмінію з розміром зерна 63 мкм. Застосування гексаметидисилазану, який легко гідролізується і віднімає вологу, дозволяє зменшити вміст залишкової вологи на поверхні сцинтилятора. Після обробки поверхні, в результаті хімічних реакцій, гідроксильні групи ОН заміщаються Si(CH3)3 групами. Проте, їх наявність на вхідній поверхні сцинтилятора приводить до погіршення відбивних властивостей цієї поверхні. Обробка поверхні вхідного вікна сцинтилятора порошком оксиду алюмінію з розміром зерна 63 мкм, з одного боку, приводить до поліпшення відбивних властивостей, але з другого, приводить до глибоких подряпин з утворенням центрів зародкоутворення і перекристалізації. Повторне шліфування приводить до випадання блоків з поверхневого шару сцинтилятора та зниженню його сцинтиляційних характеристик. Полірування поверхні вихідного вікна порошком абразивом з розміром зерна 3-5 мкм не дозволяє повністю усунути порушений шар, утворений в процесі шліфування, що приводить до 1 UA 113591 C2 5 10 15 20 25 30 35 40 45 50 55 60 зниження оптичних властивостей вихідної поверхні сцинтилятора, а отже, до погіршення його сцинтиляційних характеристик. Як прототип, за кількістю загальних ознак, вибрано останній з аналогів. В основу винаходу поставлено задачу розробки способу обробки поверхні високогігроскопічних галоїдних кристалів, який забезпечить поліпшення сцинтиляційних характеристик отриманого сцинтилятора. Рішення задачі забезпечується тим, що в способі обробки поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів, що включає обробку торцевих поверхонь кристалів композиціями, які містять абразивний порошок з гексаметидисилазаном в складі, промивку поверхонь гексаметидисилазаном, полірування поверхні сцинтилятора з боку вихідного вікна абразивом з розміром зерна 3-5 мкм та обробку поверхні сцинтилятора з боку вхідного вікна, згідно з винаходом, поверхню сцинтилятора з боку вихідного вікна додатково промивають гексаметидисилазаном і полірують абразивним порошком з розміром зерна 0,3-0,8 мкм, а обробку поверхні з боку вхідного вікна проводять гнучким гідрофобним полімерним абразивним матеріалом з однаковою орієнтацією зерен однорідного гранулометричного складу розміром 15,0-40,0 мкм. Додаткове промивання гексаметидисилазаном поверхні сцинтилятора з боку вихідного вікна забезпечує віддалення продуктів шліфування та залишків абразиву, а полірування порошком абразиву з розміром зерна 0,3-0,8 мкм призводить до значного зниження ступеня шорсткості поверхні, що запобігає самопоглинанню власного світла сцинтиляцій, як наслідок поліпшує характеристики сцинтиляторів. Також додаткове полірування зменшує середній шлях світла до вихідного вікна і тим самим призводить до підвищення світлового виходу. Діапазон розміру абразивного порошку, що заявляється, вибраний у процесі проведення експериментів. Зменшення зерна полірувального порошку до розміру менше ніж 0,3 мкм збільшує час полірування без підвищення якості поверхні і характеристик сцинтилятора. Збільшення зерна до розміру більше ніж 0,8 мкм приводить до зниження сцинтиляційних характеристик сцинтилятора. Застосування для обробки поверхні гнучкого гідрофобного полімерного абразивного матеріалу дозволяє отримати необхідну якість обробленої поверхні сцинтилятора внаслідок того, що зерна абразиву не випадають в процесі обробки поверхні та не ушкоджують поверхню сцинтилятора. Розмір зерна 15-40 мкм забезпечує необхідну якість обробленої поверхні сцинтилятора. Однорідність гранулометричного складу абразиву з однаковою орієнтацією зерен дає після обробки більш однорідну шорсткість поверхні, що зменшує різницю в умовах збирання світла в сцинтиляторі і покращує енергетичне розділення. Основою абразиву можуть бути поліефірні плівки із закріпленими на них за допомогою полімерного матеріалу зернами алмаза або оксиду алюмінію однорідного гранулометричного складу з однаковою орієнтацією зерен у полімерній основі. Вказаний діапазоном розміру зерен абразиву 15-40 мкм вибрано експериментально і він є оптимальним. Діапазон розміру зерна абразиву обумовлено як властивостями кристалу, що обробляється, так і геометрією виготовленого сцинтилятора з потрібними сцинтиляційними характеристиками. Зменшення розміру зерна менше ніж 15 мкм приводить до погіршення оптичних властивостей поверхні. Збільшення розміру зерна абразиву більше ніж 40 мкм призводить до зниження сцинтиляційних характеристик сцинтилятора через створення глибокого рельєфного шару, який приводить до збільшення втрат світла. В таблиці 1 наведені сцинтиляційні характеристики сцинтиляторів SrI2:Eu розмірами Ø21×5 мм, отриманих за пропонованим способом та за способом-прототипом при використанні абразиву з різним розміром зерна. В таблиці 2 наведені сцинтиляційні характеристики сцинтиляторів SrI2:Eu розмірами Ø21×10 мм, отриманих за пропонованим способом таза способом прототипом при використанні абразиву з різним розміром зерна. В таблиці 3 наведені сцинтиляційні характеристики сцинтиляторів CsCaBr3:Eu розмірами 14×10×5 мм, отриманих за пропонованим способом та за способом-прототипом при використанні абразиву з різним розміром зерна. Спосіб обробки поверхонь поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів полягає в обробці торцевих поверхонь кристалів композиціями, які містять абразивний порошок з гексаметилдисилизаном в складі, промивку поверхонь гексаметилдисилизаном, полірування поверхні сцинтилятора з боку вихідного вікна порошком абразиву з розміром зерна 3-5 мкм, потім промивання гексаметилдисилизаном і повторне полірування абразивним порошком з розміром зерна 0,3-0,8 мкм. Обробку поверхні сцинтилятора з боку вхідного вікна проводять гнучким гідрофобним полімерним абразивним 2 UA 113591 C2 5 10 15 20 25 30 35 40 45 50 55 матеріалом з однаковою орієнтацією зерен однорідного гранулометричного складу розміром 15,0-40,0 мкм. Нижче наведено приклади реалізації пропонованого способу обробки гігроскопічних галоїдних сцинтиляторів. Приклад 1. Обробка поверхні сцинтилятора на основі монокристала SrI2:Eu розміром Ø21×5 мм. Поверхні монокристала шліфують порошком електрокорунду з розміром зерна 28 мкм з гексаметилдисилизаном в складі. Після шліфування поверхні промивають гексаметилдисилизаном. Потім поверхні монокристала, за винятком вихідного вікна, обробляють полімерними плівками (наприклад, 3М™ Imperial™) з розміром зерна абразиву 20,0 мкм. Поверхню монокристала з боку вихідного вікна полірують порошком LiF з розміром зерна 5,0 мкм, промивають гексаметилдисилизаном, а потім проводять додаткову обробку поверхні порошком LiF з розміром зерна 0,5 мкм. Сцинтиляційні характеристики зразків - енергетичне розділення і світловий вихід визначають з використанням сцинтиляційного спектрометра, що включає: зразок сцинтилятора, фотоелектронний помножувач R1307 Hamamatsu, блок високої напруги БНВ-30, предпідсилювач БУС2-94, спектрометричний підсилювач БУС2-95, аналізатор імпульсів АМА03Ф. Виміряють спектри амплітуд імпульсів при збудженні сцинтилятора гамма137 випромінюванням джерела Cs з енергією 662 кеВ. Вимірювання проводять в сухій кімнаті, в затемненому боксі, без упакування зразків сцинтиляторів в герметичний корпус. Перед вимірюваннями поверхні сцинтилятора покривають еластичною фторопластовою плівкою відбивачем типу TETRATEX. Із положення піку повного поглинання енергії 662 кеВ визначають відносний світловий вихід, у відсотках до зразка, який було оброблено за прототипом. З відношення ширини піку повного поглинання на половині його висоти до положення цього піку знаходять енергетичне розділення, у відсотках. Результати вимірювань характеристик цього зразка сцинтилятора наведено в таблиці 1 (зразок 3). Приклад 2. Обробка поверхні сцинтилятора на основі монокристала SrI2:Eu розміром Ø21×10 мм. Поверхні монокристала шліфують порошком електрокорунду з розміром зерна абразиву 7 мкм (з гексаметилдисилизаном в складі) і промивають гексаметилдисилизаном. Потім всі поверхні монокристала, за винятком вихідного вікна, обробляють полімерними плівками (наприклад, 3М™ Imperial™) з розміром зерна абразиву 30 мкм. Поверхню монокристала з боку вихідного вікна полірують порошком оксиду алюмінію з розміром зерна 3 мкм, промивають гексаметилдисилизаном, повторну обробку поверхні проводять оксидом алюмінію з розміром зерна абразиву 0,5 мкм. Вимірювання сцинтиляційних характеристик проводять аналогічно прикладу 1. Результати вимірювань характеристик цього зразка наведено в таблиці 2 (зразок 3). Приклад 3. Обробка поверхні сцинтилятора на основі монокристала CsCaBr3:Eu розмірами 14×10×5 мм. Поверхні зразків монокристала шліфують порошком електрокорунду з розміром зерна 5 мкм з гексаметилдисилизаном в складі і промивають гексаметилдисилизаном. Потім поверхні сцинтилятора, за винятком вихідного вікна, обробляють гнучким абразивним матеріалом на основі поліуретану з розміром зерна 20 мкм, який отримують центрифугуванням порошку електрокорунду (F400) в гексаметилдисилизані з подальшим відбором необхідної фракції з вільною орієнтацією зерен у полімерній основі. Поверхню сцинтилятора з боку вихідного вікна полірують алмазним порошком з розміром зерна 3,0 мкм, промивають гексаметилдисилизаном, а потім фінішну обробку поверхні проводять алмазним порошком АСМ03/05 (розмір зерна 0,3-0,5 мкм). Вимірювання енергетичного розділення проводять аналогічно прикладу 1. Результати вимірювань характеристик цього зразка наведено в таблиці 3 (зразок 3). Таким чином, як видно з таблиць 1-3, спосіб, що заявляється, забезпечує поліпшення енергетичного розділення сцинтилятора в порівнянні з прототипом на 10-18 %, а світлового виходу на 6-15 %. З таблиці 3 видно, що використання гнучкого абразивного матеріалу з вільною орієнтацією зерен у полімерній основі призводить до незначного покращення енергетичного розділення. 3 UA 113591 C2 Як видно з опису матеріалів, запропонований спосіб обробки високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів поліпшення сцинтиляційних характеристик отриманих сцинтиляторів. поверхонь забезпечує Таблиця 1 Зразок монокристала SrI2:Eu розміром Ø21×5 мм Розмір зерна абразиву для обробки поверхні сцинтилятора з боку вхідного вікна Зразок 1 Зразок 2, оброблений за способом, що заявляється Зразок 3, оброблений за способом, що заявляється Зразок 4, обробленого за способом, що заявляється Зразок 5 Зразок 6, оброблений за прототипом 10,0 Розмір зерна абразивного порошку додаткового полірування з боку вихідного вікна 0,2 15,0 Енергетичне Світловий розділення, % вихід, % 4,1 105 0,3 3,8 107 20,0 0,5 3,65 109 20,0 0,8 3,87 106 45,0 1,5 4,3 104 5,0 4,5 100 5 Таблиця 2 Розмір зерна № прикладу, Розмір зерна абразиву абразивного порошку обробленого для обробки поверхні додаткового монокристала SrI2:Eu сцинтилятора з боку полірування з боку розміром Ø21×10 мм вхідного вікна вихідного вікна Зразок 1 12,0 0,2 Зразок 2, оброблений за способом, що 20 0,3 заявляється Зразок 3, оброблений за способом, що 30 0,5 заявляється Зразок 4, оброблений за способом, що 40,0 0,8 заявляється Зразок 5 45,0 1,5 Зразок 6, оброблений 5,0 за прототипом 4 Енергетичний енергетичне розділення % Світловий вихід % 4,2 106 3,9 110 3,75 115 3,89 110 4,4 104 4,6 100 UA 113591 C2 Таблиця 3 № прикладу, обробленого монокристала CsCaBr3:Eu розмірами 14×10×5 мм Зразок 1 Зразок 2, обробленого за способом, що заявляється Зразок 3, обробленого за способом, що заявляється Зразок 4, обробленого за способом, що заявляється Зразок 5 Зразок 6, оброблений за прототипом Розмір зерна абразиву для Розмір зерна абразивного обробки поверхні порошку додаткового Енергетичне сцинтилятора з боку полірування з боку розділення % вхідного вікна вихідного вікна 10,0 0,2 9,0 15,0 0,3 8,3 20 0,3-0,5 8Д 20,0 0,8 8,4 45,0 1,5 9,2 прототип 5,0 9,5 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб обробки поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів, що включає обробку торцевих поверхонь кристалів композиціями, які містять абразивний порошок з гексаметилдисилазаном в складі, промивку поверхонь гексаметилдисилазаном, полірування поверхні сцинтилятора з боку вихідного вікна абразивом з розміром зерна 3-5 мкм та обробку поверхні сцинтилятора з боку вхідного вікна, який відрізняється тим, що поверхню сцинтилятора з боку вихідного вікна додатково промивають гексаметилдисилазаном і полірують абразивним порошком з розміром зерна 0,3-0,8 мкм, а обробку поверхні з боку вхідного вікна проводять гнучким гідрофобним полімерним абразивним матеріалом з однаковою орієнтацією зерен однорідного гранулометричного складу розміром 15,0-40,0 мкм. 15 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01T 1/202

Мітки: обробки, виготовлення, високогігроскопічних, сцинтиляторів, галоїдних, спосіб, кристалів, поверхонь

Код посилання

<a href="https://ua.patents.su/7-113591-sposib-obrobki-poverkhon-visokogigroskopichnikh-galodnikh-kristaliv-dlya-vigotovlennya-scintilyatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки поверхонь високогігроскопічних галоїдних кристалів для виготовлення сцинтиляторів</a>

Попередній патент: Апарат для ручного розливання пінних і газованих напоїв

Наступний патент: Спосіб обробки рідин і текучих продуктів

Випадковий патент: Спосіб електролітичного одержання титану в розплаві галогенідів лужних і лужноземельних металів