Спосіб обробки поверхні лужно-галоїдних кристалів

Номер патенту: 79015

Опубліковано: 10.05.2007

Автори: Андрющенко Любов Андріївна, Бояринцев Андрій Юрійович, Кошель Володимир Іванович, Тарасов Володимир Олексійович, Ковальчук Сергій Миколайович, Гриньов Борис Вікторович, Кудін Олександр Михайлович

Формула / Реферат

Спосіб обробки поверхні лужно-галоїдних кристалів, що полягає у шліфуванні їх торцевих поверхонь складом, який містить абразивний матеріал та змочувальну рідину, видаленні відходів шліфування шляхом промивання тетраетоксисиланом, обробки промитої поверхні з боку вхідного вікна сухим абразивним матеріалом з високою відбивною здатністю, який відрізняється тим, що як змочувальну рідину використовують суміш олігодиметилсилоксану ПМС-5 і олігодіетилсилоксану ПЕС-3, при наступному співвідношенні компонентів, мас. %:

олігодіетилсилоксан ПЕС-3

5-20

олігодиметилсилоксан ПМС-5

решта.

Текст

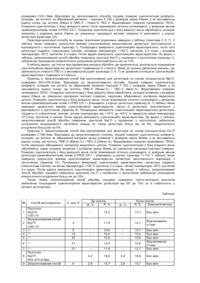

Винахід відноситься до технології виготовлення детектуючи х пристроїв для реєстрації іонізуючих випромінювань, у тому числі детекторів великої площі та малої товщини, які використуються у медичних діагностичних гамма-камерах. Сцинтиляційні детектори, що призначені для діагностичних медичних гамма-камер, відрізняються від звичайних спектрометричних тім, що, крім енергетичного розділення, характеризуються ще й просторовим, яке залежить від характеру розподілу активатора, а також від якості оброблених поверхонь сцинтилятору. Актуальною проблемою виготовлення зазначених детекторів є вибір такого способу обробки торцевих поверхонь сцинтилятору, що забезпечує не тільки високу однорідність світлового виходу по площині і, як наслідок, хороше енергетичне розділення, але і стабільність зазначених сцинтиляційних характеристик у процесі експлуатації детекторів. Відомий спосіб обробки поверхні лужно-галоїдних кристалів [ЕПВ №01451659. Кл. G01Τ1/20 1985], що включає шліфування їх торцевих поверхонь абразивним матеріалом з високою відбивною здатністю, наприклад, оксидом алюмінію, розмір часток якого знаходиться в межах 40...100мкм, (номерів абразивного матеріалу 150...400), видалення надлишку абразивного матеріалу за допомогою очищення щіткою або обдуванням. Недоліком відомого способу є те, що шліфування поверхонь кристалічних заготівок великої площі, що мають, як правило, багато блоків з різною кристалографічною орієнтацією, виявляє блокову структур у і приводить до утворення неоднорідного спотвореного шару, що створює неоднорідність світлозбирання й обумовлює погіршення енергетичного розділу детектора. Крім того, відомий спосіб обробки не забезпечує високої надійності оптичного зчленування обробленої поверхні сцинтилятору з вихідним вікном детектора, а отже й стабільність сцинтиляційних характеристик, тому що на шліфованій поверхні залишаються частки зруйнованого сцинтилятору, що знижує адгезійну міцність з'єднання. Найбільш близьким по технічній сутності й обраним у якості прототипу є спосіб обробки поверхні лужногалоїдних кристалів [Пат. РФ №2017170 5 д. 01Τ1/202], що включає шліфування торцевих поверхонь складом, що містить абразивний матеріал - карбід кремнію або електрокорунд з розміром зерна 63мкм та змочувальну рідину - етиловий ефір ортокремневої кислоти (тетраетоксисилан - ТЕОС), промивання відшліфованих поверхонь ТЕОС, обробку промитих поверхонь сухим абразивним матеріалом, що має високий коефіцієнт відбиття, наприклад, оксидом алюмінію, шляхом його втирання в поверхню, видалення надлишку абразивного матеріалу за допомогою очищення щіткою або обдуванням. Застосування абразиву у складі з ТЕОС дозволяє створити більш сприятливі умови роботи абразиву, за рахунок розклинуваючої дії змочувальної рідини, проте у зазначеному способі не забезпечується висока якість шліфованих поверхонь сцинтиляторів діаметром не менш за 500мм через високу випаровуваність і недостатню мастильну дію ТЕОС, що призводить до утворення налипань та задирів, що погіршують однорідність структури поверхневого шару і його сцинтиляційних властивостей. Крім того, вадою зазначеного способу обробки є те, що застосування ТЕОС як змочувальної рідини при шліфуванні впливає на організм працюючих у спеціальній «сухій» кімнаті. В основу запропонованого винаходу покладено задачу розробити спосіб обробки поверхонь лужногалоїдних кристалів, великої площі і малої товщини, який забезпечує покращення сцинтиляційних характеристик детектора та їх стійкість у процесі експлуатації. Вирішення цієї задачі забезпечується тим, що в способі обробки поверхні лужно-галоїдних кристалів, що включає шлі фування їх торцевих поверхонь складом, що містить абразивний матеріал і змочувальну рідину, видалення відходів шліфування шляхом промивання тетраетоксисиланом, обробку промитої поверхні з боку вхідного вікна сухим абразивним матеріалом з високою відбивною здатністю, відповідно до винаходу, як змочувальну рідину, використовують суміш олігодиметілсилоксану ПМС-5 і олігодиетілсилоксану ПЕС-3, при наступному співвідношенні компонентів, мас.%: ПЕС-3 5-20 ПМС-5 інше. Використання для шліфування лужно-галоїдних кристалів як змочувальну рідину суміші олігоорганосилоксанових рідин ПМС-5 і ПЕС-3, що є поверхнево-активними речовинами і мають мастильну дію, усуває утворення налипань і задирів, що забезпечує покращення якості відшліфованих поверхонь сцинтилятору та поліпшення його сцинтиляційних характеристик. Використання у складізмочувальної рідини олігодиетілсилоксану ПЕС-3, здатного лише частково розчиняти йодид натрію (втрата маси кристала NaI:Tl розмірами 1´1´6см 3, зануреного на 10хв у ПЕС складає 0,23%), дозволяє знизити пружні напруження вже на стадії шліфування. Крім того, наявність етільних груп у ПЕС, забезпечує більш високу розчинність змочувальної рідини в тетраетоксисилані, що забезпечує їх більш повне видалення з обробленої поверхні на стадії очищення відшліфованих поверхонь. Це призводить до підвищення оптичної чистоти поверхні, підвищення надійності оптичного зчленування сцинтилятору з вихідним вікном детектора та покращення сцинтиляційних характеристик детектора. Зазначений зміст ПЕС-3 у змочувальній рідині є оптимальним і обрано у процесі проведення експериментів. Зменшення кількості ПЕС-3 у складі змочувальної рідини, менш за 5% призводить до збільшення пружних напружень на стадії шліфування, що призводить до погіршення якості оброблених поверхонь. Крім того, зменшення кількості ПЕС-3 у складі змочувальної рідини призводить до ускладнення видалення залишку адсорбованої змочувальної рідини з поверхні при промиванні. Збільшення кількості ПЕС-3 у складі змочувальної рідини, більш за 20% призводить до збільшення її в'язкості та поверхневого натягу, що призводить до погіршення якості обробленої поверхні і знижує продуктивність технологічного процесу шлі фування. Олігодиетілсилоксанові рідини ПМС-5 і ПЕС-3 є хімічно інертними, вибухобезпечними, нетоксичними, не спричиняють дратівної дії на шкіру й слизові оболонки, що дозволяє покращити екологічні аспекти технології обробки поверхні лужно-галоїдних кристалів у "сухій" кімнаті з відносною вологістю повітря до 1%. У таблиці наведено сцинтиляційні характеристики детекторів на основі лужногалоїдних кристалів у залежності від головних параметрів запропонованого способу обробки їх торцевих поверхонь. Запропонований спосіб обробки поверхні лужно-галоїдних кристалів реалізується наступним чином: Приклад 1. Запропонований спосіб був перевірений для детекторів на основі монокристалів NaI:Tl, розмірами Æ63´10мм. Відповідно до пропонованого способу, торцеві поверхні сцинтиляторів шліфують складом, що містить, як абразивний матеріал - порошок F 230 з розміром зерна 63мкм, а як змочувальну рідину склад, що містить 90мас.% ПМС-5 і 10мас.% ПЕС-3. Відшліфовані поверхні промивають ТЕОС. Поверхня сцинтилятору з боку вихідного вікна, після промивання оптично зчленовують з вихідним вікном кремнійорганічним гелем СУРЕЛ СЛ-1. Поверхню сцинтилятора з боку вхідного вікна обробляють оксидом алюмінію з розміром зерна 63мкм до утворення однорідної матової поверхні й упаковують у корпус детектора (приклади 3-5). Приклади реалізації способу за іншими технічними рішеннями наведено у таблиці (приклади 2, 6, 7). У таблиці також наведено результати вимірів сцинтиляційних характеристик детектора, виготовленого у відповідності з прототипом (приклад 1). Попередньо вимірюють сцинтиляційні характеристики, після чого детектори піддають кліматичним іспитам: впливові температури +150°С протягом 3-х годин і впливові температури -40°С протягом 3-х годин. Потім вдруге вимірюють сцинтиляційні характеристики. Як видно з таблиці, запропонований спосіб обробки поверхонь кристалу NaI:Tl у порівнянні з прототипом (приклад 1), забезпечує покращення енергетичного розділення детекторів більш ніж на 13%. З таблиці видно, що тільки при параметрах процесу обробки, що заявляються, досягається покращення сцинтиляційних характеристик детекторів і підвищення їх стійкості. Вихід за границі діапазонів значень, що заявляються, кількості ПЕС-3 у змочувальній рідині (приклади 2, 6, 7) не дозволяє поліпшити сцинтиляційні характеристики і підвищити їх стійкість. Приклад 2. Запропонований спосіб був реалізований для детекторів на основі полікристалів NaI:Tl, розмірами 593´470´9,5мм. Відповідно до запропонованого способу, торцеві поверхні сцинтилятору шліфують складом, що містить як абразивний матеріал порошок F 230 з розміром зерна 63мкм, а як змочувальну рідину склад, що містить ПМС-5 (94мас.%) і ПЕС-3 (6мас.%). Відшліфовані поверхні промивають ТЕОС. Поверхню сцинтилятору з боку вхідного вікна обробляють оксидом алюмінію з розміром зерна 63мкм до утворення однорідної матової поверхні, надлишки абразивного матеріалу видаляють щіткою. Поверхня сцинтилятору з боку вихідного вікна, після промивання оптично зчленовують з ви хідним вікном кремнійорганічним гелем СУРЕЛ СЛ-1 і упаковують у корпус детектора (приклад 9). У таблиці також наведено результати вимірів сцинтиляційних характеристик такого ж детектора, виготовленого у відповідності з прототипом (приклад 8). Попередньо вимірюють сцинтиляційні характеристики детекторів, піддають їх кліматичним іспитам: впливі температури від +15°С до +45°С із швидкістю зміни температури 10°С/год. протягом 4 циклів. Потім вдруге вимірюють сцинтиляційні характеристики. Як видно з таблиці, запропонований спосіб обробки поверхонь кристалів Nal:Tl у порівнянні з прототипом, забезпечує поліпшення неоднорідності світлового виходу по площі детектора більш ніж на 6%, енергетичного розділення більш ніж на 5%. Приклад 3. Запропонований спосіб був реалізований для детекторів на основі монокристалів CsI:Tl розмірами Æ160´5мм. Відповідно до запропонованого способу, торцеві поверхні сцинтилятору шліфують складом, що містить як абразивний матеріал оксид алюмінію з розміром зерна 80мкм, а як змочувальну рідину склад, що містить ПМС-5 (80мас.%) і ПЕС-3 (20мас.%). Відшліфовані поверхні промивають ТЕОС, потім надлишки абразивного матеріалу видаляють щіткою. Поверхні сцинтиляторів з боку вхідного вікна обробляють сухим оксидом алюмінію з розміром зерна 80мкм до утворення однорідної матової поверхні. Поверхні сцинтиляторів з боку вихідного вікна після промивання оптично зчленовують із вихідним вікном детектора кремнійорганічним гелем СУРЕЛ СЛ-1 і упаковують в корпус (приклад 11-13). У таблиці також наведено результати вимірів сцинтиляційних характеристик детектора, виготовленого відповідно з прототипом (приклад 10). Попередньо виміривши сцинтиляційні характеристики, детектори піддають кліматичним іспитам: на вплив температури +100°С протягом 3-х годин і вплив температури -60°С протягом 3-х годин. Потім вдруге вимірюють сцинтиляційні характеристики. Як видно з таблиці, запропонований спосіб обробки торцевих поверхонь кристалів CsI:Tl у порівнянні з прототипом забезпечує покращення енергетичного розділення більш ніж на 10%. Таким чином, запропонований спосіб обробки торцевих поверхонь лужно-галоїдних кристалів забезпечує покращення сцинтиляційних характеристик детекторів від 5% до 15% та їх стабільність у процесі експлуатації. Таблиця № Спосіб виготовлення 3 4 5 Прототип Nal(Tl) Æ63´10 Запропонований спосіб NaI:Tl Æ63´10 -"-"-" 6 7 1 2 8 9 С, мас.% До іспитів R, % dΖ, % dL, % Після іспитів R, % Зовнішній вигляд 12,2 13,1 Без змін 4 11,9 12,7 Відклеювання І=1мм 5 12 20 10,6 10,4 10,8 10,7 10,4 10,6 -" 21 12,0 12,6 -"Прототип NaI:Tl 593´470´9,5мм Запропонований спосіб 21 11,8 12,7 Без змін Без змін Без змін Відклеювання І=1мм Без змін 3,2 16,6 3,4 16,8 Без змін. 2,9 15,7 2,8 15,7 Без змін 6 10 11 12 13 NaI:Tl 593´470´9,5мм Прототип CsI:Tl Æ160´5,0 Запропонований спосіб CsI:Tl Æ160´5,0 -"-" 20,1 20,8 Без змін 20 18,9 18,8 Без змін 20 20 18,5 18,7 18,6 18,5 Без змін Без змін Примітка: С - зміст ПЕС-3 у змочувальної рідині, dL - неоднорідність світлового виходу, R - енергетичне розділення. Виміри проведено з ізотопом 241Аm (Εg=60кэВ).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treatment of surface of alkaline-halogen crystals

Автори англійськоюAndryuschenko Lyubov Andriyivna, Boiaryntsev Andrii Yuriiovych, Hriniov Borys Viktorovych, Kudin Oleksandr Mykhailovych, Kovalchuk Sеrhіі Mykolaiovych, Tarasov Volodymyr Oleksiiovych

Назва патенту російськоюСпособ обработки поверхности щелочногалоидных кристаллов

Автори російськоюАндрющенко Любовь Андреевна, Бояринцев Андрей Юрьевич, Гринев Борис Викторович, Кудин Александр Михайлович, Ковальчук Сергей Николаевич, Тарасов Владимир Алексеевич

МПК / Мітки

МПК: G01T 1/202

Мітки: лужно-галоїдних, кристалів, поверхні, спосіб, обробки

Код посилання

<a href="https://ua.patents.su/3-79015-sposib-obrobki-poverkhni-luzhno-galodnikh-kristaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки поверхні лужно-галоїдних кристалів</a>

Попередній патент: Спосіб екстракційно-колориметричного визначення диметилсульфоксиду (дмсо)

Наступний патент: Спосіб визначення характеристики перетворення пристрою для визначення параметрів рідких і сипких середовищ

Випадковий патент: Підвіска передніх коліс автобуса