Гідравлічна система керування

Номер патенту: 37034

Опубліковано: 16.04.2001

Автори: Волковський Сергій Валентинович, Пономаренко Анатолій Олександрович, Мокроуз Василь Климентійович, Павлюк Євген Вікторович

Формула / Реферат

Гідравлічна система керування, що містить сполучені між собою гідропідсилювач, ручний гідропідіймач, гідробак і гідроциліндр з двостороннім штоком, вільний кінець якого утворює спільно з додатковим ступенем корпусу третю порожнину гідроциліндра, сполучену з гідробаком крізь керований зворотний клапан, приєднаний до ручного гідропідіймача і гідропідсилювача, шток має внутрішню порожнину, в якій розміщений поршень, який розділяє внутрішню порожнину штока на газову порожнину і рідинну, що утворюють спільно гідропневмоаку-мулятор, рідинна порожнина якого з'єднана з третьою порожниною гідроциліндра, між штоковими порожнинами гідроциліндра встановлений зворотний клапан, вихід якого сполучений крізь керований запірний клапан з другою штоковою порожниною, при цьому вхід керування запірного клапана сполучений з третьою порожниною гідроциліндра, на вільному кінці штока встановлений поршень, що обмежує спільно з додатковим ступенем корпусу і вільним кінцем штока об’єм третьої порожнини гідроциліндра, яка відрізняється тим, що в живильній установці, розміщеній на гідроциліндрі, встановлено електрорушійний аксіально-поршневий регульований насос із зворотним зв’язком по тиску, пропорціїному навантаженню, що виникає на штоці гідроциліндра, в якому додатково виконана четверта порожнина, утворена між поршнем, в свою чергу, виконаним з додатковим штоком, і корпусом гідроциліндра, причому четверта порожнина сполучена крізь запірний клапан з третьою порожниною з можливістю перетікання робочої рідини в четверту порожнину при роботі як в автоматичному, так і в ручному режимах керування, і з порожниною додаткового гідробака, встановленого на ручному гідропідіймачу, причому порожнина додаткового гідробака крізь додатково встановлені паралельно між собою зворотний і запобіжний клапани сполучена з основним гідробаком, а в клапанній коробці додатково встановлений модульний трипоясковий золотник, на крайніх поясках якого виконані лиски з можливістю сполучення магістралі нагнітання гідронасоса з центральною розточкою золотника і відповідно з керуючою порожниною штовхача запірного клапана, а крайні торцеві порожнини сполучені з магістралями підводу і відводу гідронасоса.

Текст

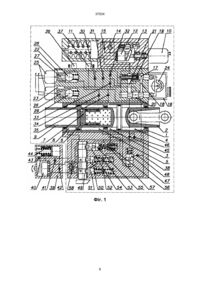

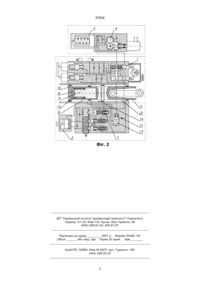

Гідравлічна система керування, що містить сполучені між собою гідропідсилювач, ручний гідроприймач, гідробак і гідроциліндр з двостороннім штоком, вільний кінець якого утворює спільно з додатковим ступенем корпусу третю порожнину гідроциліндра, сполучену з гідробаком крізь керований зворотний клапан, приєднаний до другого гідропідіймача і гідропідсилювача, шток має внутрішню порожнину, в якій розміщений поршень, який розділяє внутрішню порожнину штока на газову порожнину і рідинну, що утворюють спільно гідропневмоакумулятор, рідинна порожнина якого з'єднана з третьою порожниною гідроциліндра, між штоковими порожнинами гідроциліндра встановлений зворотний клапан, вихід якого сполучений крізь керований запірний клапан з другою штоковою порожниною, при цьому вхід керування запірного клапана сполучений з третьою порожниною гідроциліндра, на вільному кінці штока встановле A (54) ГІДРАВЛІЧНА СИСТЕМА КЕРУВАННЯ 37034 чним двигуном, за допомогою якого здійснюється наведення зброї. Подача гідравлічної рідини до гідродвигуна регулюється гідравлічною слідкуючою системою, робота якої визначається величиною і напрямком електричного сигналу, що надходить до неї від командного блоку, який містить потенціометр і підсилювач. Пристрій містить блок ручного керування для установлення положення потенціометру з метою зміни швидкості напряму наведення зброї. Для зміни режиму роботи гідравлічного двигуна існує блок керування двигуном. При установленні потенціометру в проміжне положення наведення зброї відбувається з відносно малою швидкістю, при установленні в крайнє положення - з відносно великою [3]. Відомі електрогідравлічні системи керування зброєю, змонтованою на транспортних засобах, наприклад, системи керування виконавчим механізмом наведення гармати танка, що передбачають роботу в автоматичному і ручному режимах, гідростопоріння і похідний режим, в яких керування здійснюється по електричним командам, які виробляє бортова електронно-обчислювальна машина (ЕОМ) після обробки необхідних даних, що містять живильну установку з гідравлічним баком, механізм керування з блоком гідропідсилювача, запобіжні, зворотні та інші клапани, замки гідростопорів, ручний гідропідіймач, гідроциліндр із двостороннім штоком, серед яких аналогом даного рішення є, наприклад, пристрій керування для механізму наводки гармати, що мав електрогідравлічні контури наводки і стабілізації, зв'язані в блок керування [4]. В схемі передбачено керування в режимах автоматичному, ручному і в режимі стабілізації. Тиск робочої рідини створюється реверсивним насосом регульованої подачі. Подача робочої рідини регулюється електрокерованим чотирипоясковим ходовим сервоклапаном, що зв'язує напірний і зливний трубопроводи. На першу ступінь сервоклапана керуючий тиск крізь вмикаючий клапан, приєднаний до напірного трубопроводу, і електричне керованим логічною схемою SL. Сервоклапан керується копіром КРК наводки і контуром SK стабілізації від електронного регулятора RE. В контурі наводки, який захищений двома клапанами обмеження тиску, перегачені два керовані зворотних клапана. Технічне рішення дозволило зменшити габарити пристрою. Застосування сервоклапана дозволило зменшити можливість не контрольованого переміщення зброї. Із наведеного дослідження рівня техніки випливає, що для такого калібру зброї на транспортному засобі, яким б гармата танка, найбільш придатною є електрогідравлічна схема керування приводом наведення, в якій частіше використовується у вигляді виконавчого елементу гідроциліндр, напрямок подачі робочої рідини в порожнини якого здійснюється залежно від електричного сигналу, сформованого логічним блоком і поданого на пристрій керування клапанами. Передбачається можливість і ручного керування. Незважаючи на різноманітність технічних рішень, залишаються проблеми підвищення надійності, живучості керуючих систем, поліпшення енергетичних і габаритно-масових характеристик в зв'язку з появою підвищених вимог до нових розробок бойових машин. Найбільш близьким прототипом запропонованого винаходу є пристрій, який має перевагу порівняно із відомими аналогами, принципова схема якого подана на фіг. 2 [5]. Пристрій містить з'єднані між собою гідропідсилювач 1, ручний гідропідіймач 2, гідробак 3 з електрорушійним насосом 4, гідроциліндр 5 з двостороннім штоком, вільний кінець якого створює спільно з додатковим ступенем корпусу третю порожнину 6 гідроциліндра, з'єднану з гідробаком крізь керований зворотний клапан 7, і приєднаний до ручного гідропідіймача і гідропідсилювача, який відрізняється тим, що, з метою підвищення ефективності роботи, надійності, зменшення маси і габаритів, шток має внутрішню порожнину, в якій розміщено поршень 8, що розділяє внутрішню порожнину штока на газову порожнину 9 з початковим тиском зарядки і рідинну порожнину 10, які спільно утворюють гідропневмоакумулятор, рідинна порожнина якого з'єднана з третьою порожниною 6 гідроциліндра 5, між штоковими порожнинами гідроциліндра встановлений зворотний клапан 11, вихід якого з'єднаний з однією штоковою порожниною 12, а вхід з'єднаний крізь керований запірний клапан 13 з другою штоковою порожниною 14, при цьому вхід керування запірного клапана з'єднаний з третьою порожниною 6 гідроциліндра, на вільному кінці штока встановлено поршень 15, що обмежує спільно з додатковим ступенем корпусу і вільним кінцем штока об'єм третьої порожнини гідр циліндра. Цей прототип хоч і має перевагу порівняно з відомими аналогами, проте ряд його істотних недоліків не дозволяє досягнути технічного результату по поставленому завданню. До них відносяться такі. 1. Високе енергоспоживання на всіх режимах роботи, а також чималі габарити і маса живильної установки через наявність в ній нерегульованого шестерневого насоса, а відповідно, його приводного електродвигуна достатньо великої потужності, габаритів і маси. Так, наприклад, для забезпечення максимальної швидкості переміщування вихідної ланки гідроприводу без навантаження необхідна подача насоса повинна складати 25 л/хв, а перепад тиску на насосі 20 кгс/см2. Для забезпечення мінімальної наводочної швидкості при максимальному навантаженні необхідна подача повинна складати 6 л/хв, а перепад тиску на насосі 120 кгс/см2. Виходячи зі сказаного, необхідні характеристики по енергоспоживанню повинні бути: N xx = xx Qн × ΔP|н 612 × h м н h ел = 25 × 20 = 1,25 кВт, 612 × 0,9 × 0,74 Qн × ΔPн 6 × 120 = = 2 кВт, 612 × h нh ел 612 × 0,8 × 0,74 де: Nxx - потужність, яка споживається на холостом ходу і максимальна споживана потужність; Qнхх подача відповідно на холостому ходу і в режимі керування; DРнхх , DРн - перепад тиску на насосі на холостому ходу і в режимі керування; hнм, hн, hел ККД насоса і електродвигуна. В прототипі застосовано нерегульований шестерневий насос з достатньо низьким коефіцієнтом корисної дії, а відповідно, і електродвигун більшої N макс. = 2 37034 на, а крайні торцеві порожнини сполучені з магістралями підводу і відводу гідронасоса. В запропонованій гідравлічній системі керування між відмінними ознаками і досягнутим технічним результатом є причинно-наслідковий зв'язок. 1. За рахунок застосування в живильній установці аксіально-поршневого регульованого насоса з зворотним зв'язком по тиску пропорційному навантаженню на шток гідроциліндра і забезпечуючого необхідну регулювальну характеристику, і, відповідно, електродвигуна значно меншої маси і габаритів, що дозволило виконати моноблокову конструкцію шляхом розміщення живильної установки на гідроциліндрі, поліпшені енергетичні і габаритно-масові характеристики гідравлічної системи керування. Так, наприклад, енергоспоживання на максимальному режимі знижено з 13,2 кВт до 2 кВт, а маса живильної установки - на 14 кг. Маса використаного електродвигуна, наприклад ПМ2,2С2, складає 5 кг, а його габарити - діаметр 112 мм, довжина 215 мм. 2. Підвищення надійності гідросистеми, забезпечення незалежної роботи ручним гідропідіймачем досягнуто шляхом установлення на ручному гідропідіймачу додаткового гідробака, виконання з гідроциліндрі додаткової четвертої порожніти між поршнем, забезпечення додатковим штоком, і корпусом гідроциліндра, причому четверта порожнина сполучена крізь запірний клапан з третьою порожниною з можливістю перетікання робочої рідини в четверту порожнину при роботі як в автоматичному, так і в ручному режимі керування, і з порожниною додаткового гідробака, що крізь додатково встановлені зворотний і паралельно йому запобіжний клапани сполучена з основним гідробаком, причому зворотний клапан призначений для вирівнювання величин тиску в гідробаках і відсікання основного гідробака в разі його розгерметизації, а запобіжний клапан - для захисту від руйнування додаткового гідробака при підвищенні тиску в ньому понад допустимої величини. Таке технічне рішення дозволило підвищити ресурс заявленої системи до 1500 годин безвідмовної роботи, тоді як ресурс в прототипі складав 250 годин. Крім того, усунені високочастотні переміщування елементів компенсаційно-підтискового пристрою, розміщеного в основному гідробаці. На фіг. 1 зображена принципова схема системи керування за даним винаходом; на фіг. 2 - принципова схема гідравлічної системи керування, узятої за прототип. Система керування (фіг. 1) має такий склад. На гідроциліндрі 1, що містить двосторонній шток 2, який утворює з корпусом циліндра робочі порожнини 3 і 4, третю порожнину 5, сполучену з гідравлічною порожниною 6 гідропневмоакумулятора 7, і четверту порожнину 8, утворену додатковим штоком 9 і корпусом циліндра, встановлені: живильна установка, що містить електродвигун 1С, гідробак 11, аксіально-поршневий насос 12, що керується сервомеханізмом 13, фільтр 14, перепускний клапан фільтра 15; механізм керування 16, що містить гідропідсилювач 17, порожнина 18 якого сполучена крізь робочі щілини із розточками 19, 20, 21, розточки 19, 20, в свою чергу, сполучені із розточками 22 і 23 відповідно, електромеханічний перет потужності. Так, наприклад, енергоспоживання в прототипі на зазначених режимах складає: 25 × 20 N xx = = 1,6 кВт, 612 × 0,7 × 0,74 25 × 120 N макс = = 13,2 кВт. 612 × 0,5 × 0,74 Із аналізу наведених технічних характеристик видно, ще по енергоспоживанню живильна установка в прототипі приблизно в 6,5 разів гірша потрібної. Так, наприклад, застосований в прототипі електродвигун ПТН80А02 має масу 19 кг, а габарити - діаметр 180 мм і довжину 280 мм. 2. Низька живучість гідросистеми із-за наявності трьох гумових рукавів, що з'єднають живильну установку з гідроциліндром. 3. Відсутність ручного резервування системи керування при відмові автоматичного керування. При розриві гумових шлангів або розгерметизації гідробака одночасно відмовляють як автоматична, так і ручна (аварійна) системи керування, бо ручний гідропідіймач сполучений також із основним гідробаком. 4. Низька надійність і порівняно малий ресурс, наприклад, 250 годин, гідравлічної системи керування із-за наявності перетікання робочої рідини із третьої порожнини гідроциліндра в гідробак і назад при роботі як в автоматичному, так і в ручному (аварійному) режимах керування, що приводить до швидкого зносу елементів сильфонного компенсаційно-підтискового пристрою, розміщеного в гідробаці, який відпрацьовує переміщення еквівалентні об`єму витиснутої чи відібраної робочої рідини третьою порожниною. В основу винаходу поставлено завдання удосконалення гідравлічної системи, узятої за прототип, шляхом поліпшення енергетичних, габаритномасових характеристик, підвищення живучості і надійності, забезпечення незалежної роботи ручним гідропідіймачем при відмові автоматичного режиму роботи внаслідок усунення відмічених раніше недоліків прототипу. Поставлене завдання вирішується тим, що в живильній установці, розміщеній на гідроциліндрі, встановлено електрорушійний аксіально-поршневий регульований насос з зворотним зв'язком по тиску пропорційному навантаженню, що виникав на штоку гідроциліндра, в якому додатково виконана четверта порожнина, що утворена між поршнем, в свою чергу, виконаним з додатковим штоком, і корпусом гідроциліндра, причому четверта порожнина сполучена крізь запірний клапан з третьою порожниною з можливістю перетікання робочої рідини в четверту порожнину при роботі як в автоматичному, так і в ручному режимах керування, із порожниною додаткового гідробака, встановленого на ручному гідропідіймачі, причому порожнина додаткового гідробака крізь додатково встановлені паралельно між собою зворотний і запобіжний клапани сполучена з основним гідробаком, а в клапанній коробці додатково встановлений модульний трипоясковий золотник, на крайніх поясках якого виконані лиски з можливістю сполучення магістралі нагнітання гідронасоса з центральною розточкою золотника і відповідно з керуючою порожниною штовхача запірного клапа 3 37034 ворювач 24, електромагніти 25, які керують гідростопорами, виконаними у вигляд золотників 26 і 27, і запірних підпружинених кулькових клапанів 28 і 29, запобіжні клапани 30 і 31 аксіальнопоршневого насоса 12, підживлюючі клапани 32 і 33, запобіжні клапани 34 і 35 гідроциліндра, датчики тиску 36 і 37; клапанна коробка 38, яка сполучена за допомогою гумових рукавів із ручним гідропідіймачем 39, що містить гідронасос 40, підживлюючі клапани 41 і 42, заправний клапан 43, гідробак 44, робоча порожнина якого сполучена з картерною порожниною гідронасоса 40 і четвертою порожниною 8 гідроциліндра, а крізь зворотний клапан 45 і запобіжний клапан 46 - з порожниною основного гідробака 11, в коробці розміщені керований клапан 47, зворотний клапан 48, перемикач режимів роботи 49, в якому встановлені підпружинені штовхачі 50 і 51 із зворотними тарілчастими клапанами 52 і 53, штовхач 54 і підпружинений штовхач 55 із запірним конічним клапаном 56, усередині якого встановлено розвантажувальний кульковий клапан 57, модульний трипоясковий золотник 58, на крайніх поясках якого виконані лиски з можливістю сполучення магістралі нагнітання гідронасоса з центральною розточкою і, відповідно, з керуючою порожниною штовхача запірного клапана 56, а крайні торцеві порожнини сполучені з магістралями підводу і відводу гідронасоса 40. Гідравлічна система керування працює у таких режимах: автоматичному - коли переміщення штока гідроциліндра здійснюється по електричним командам, які надходять на електромеханічний перетворювач; ручному (аварійному) - коли переміщення штока гідроциліндра здійснюється оператором ручним гідропіднімачем при відмові автоматичної системи керування; гідростопоріння (утримання) - коли гідро-циліндр застопорено гідростопорами; похідному - коли гармата механічно застопорена, а робочі і порожнини гідроциліндра закільцьовані між собою. Робота гідросистеми керування в автоматичному режимі здійснюється таким чином. При подачі напруги живлення, наприклад 27 В, одночасно на клеми електродвигуна 10 і електромагніти 25 відбувається обертання блоку аксіально-поршневого насоса 12, який всмоктує робочу рідину із гідробака 11 і одночасно нагнітає її в порожнину 18 гідропідсилювача 17, яка проходить робочі щілини золотника гідропідсилювача і подається в розточки 19 і 20, після цього в розточки 22 і 23 і крізь відкриті золотниками 26 і 27 запірні кулькові клапани 28 і 29 в робочі порожнини 3 і 4 гідроциліндра 1. Через те, що керуючі електричні сигнали ще не поступають на електромеханічний перетворювач 24, то шток 2 залишається нерухомим, а робоча рідина при цьому зливається крізь робочі щілини гідропідсилювача і розточку 21 в гідробак 11. Одночасно робоча рідина під тиском поступає під штовхач 55, який, стискаючи пружину, відкриває розвантажувальний клапан 57 і запірний клапан 56 і сполучає порожнини 5 і 8 між собою, чим забезпечується перетікання робочої рідини із однієї порожнини в іншу без перешкоджання роботи гідросистеми в автоматичному режимі. При надходженні електричних сигналів керування від ЕОМ на електромеханічний перетворю вач 24 відбувається переміщення золотників гідропідсилювача 17 пропорційне керуючому сигналу відповідна зміна прохідних перерізів робочих щілин гідропідсилювача, які розподіляють потік робочої рідини в робочі порожнини 3 і 4 гідроциліндра, що викликав переміщення штока 2 в ту чи іншу сторону з швидкістю пропорційній керуючому сигналу. При відсутності навантаження на штоку 2 гідроциліндра І здійснюється режим холостого хода, в якому енергоспоживання мінімальне. При наявності навантаження на шток 2 тиск за насосом зростає до величини пропорційної навантаженню, яке забезпечує заданий режим роботи насоса, при цьому відбувається зменшення кута нахилу люльки під дією сервомеханізму 13, при подальшому збільшенні навантаження на штоку, наприклад, до максимального, люлька насоса 12 під дією сервомеханізму 13 установлюється на мінімальний кут, а тиск за насосом зростає до величини, яка визначається максимальним навантаженням на штоку. При перевищенні навантаження понад встановлену величину відбувається спрацьовування запобіжних клапанів 30 або 314, які перепускають робочу рідину в 3 або 4 робочу порожнину гідроциліндра 1, сполучену в цей час крізь робочі щілини гідропідсилювача 17 із гідробаком 11, тим самим захищаючи насос від руйнування. При переміщенні штока 2 з великими швидкостями під дією зовнішніх динамічних навантажень на шток відбувається спрацювання підживлюючих клапанів 32 або 33, здійснюючих підживлення робочих порожнин гідроциліндра від гідробака 11 і забезпечуючих нерозірваність потоку робочої рідини. Гідростопоріння штоку 2 гідроциліндра здійснюється по спеціальній команді, що виробляє бортова ЕОМ, яка знімає напруг: живлення, наприклад 27 В, з клем електромагнітів 25, при цьому золотники 26 і 27 втягуються, а під дією пружин запірні кульові клапани 28 і 29 встановлюються в свої сідла і відсікають робочі порожнини 3 і 4 гідроциліндра 1 від основного гідронасоса 12, при цьому шток 2 загальмовується. При подачі напруги живлення, наприклад 27 В, на електромагніти 25, золотники 26 і 27 рухаються і переміщують запірні кулькові клапани 28 і 29, відкриваючи прохід робочої рідини від гідропідсилювача 17 в робочі порожнини 3 і 4 гідроциліндра 1, відновлюючи автоматичний режим керування. Робота гідравлічної системи керування в ручному (аварійному) режимі здійснюється таким чином. При відсутності напруги живлення одночасно на клемах електродвигуна 10, електромагнітів 25 автоматично здійснюється перехід гідросистеми керування на ручним режим роботи через те, по при відсутності напруги живлення на електромагнітах 25 запірні кулькові клапани 28 і 29 встановлюються в свої сідла під дією пружин і відсікають робочі порожнини 3 і 4 гідроциліндра від гідропідсилювача 17. Керування штоком 2 тепер здійснюється від ручного гідропідіймача 39. При обертанні вала гідронасоса 40 по або проти годинникової стрілки, під дією тиску робочої рідини модульний золотник 58 переміщується, наприклад угору, сполучає порожнину гідронасоса з керуючою порож 4 37034 ниною штовхача 54, при цьому відкривається зворотний клапан, наприклад 53, через штовхач 51 відкривається клапан 52, а через штовхач 54, який переміщує підпружинений штовхач 55, відкривається розвантажувальний клапан 57 і запірний клапан 56, що забезпечує сполучення 5 і 8 порожнин гідроциліндра 1 між собою. Під дією тиску робочої рідини, що надходить від зворотного клапана 53 в порожнину 3, шток 2 переміщується, наприклад праворуч, витісняючи робочу рідину із порожнини 4 крізь відкритий зворотний клапан 52 на вхід в гідронасос 40, одночасно робоча рідина витісняється із порожнини 5 крізь відкритий запірний клапан 56 в порожнину 8. При зміні напрямку обертання вала гідронасоса 40 розподіл робочої рідини в порожнині 3 і 4 здійснюється так само. При виникненні достатньо великих швидкостей на штоку 2 від дії динамічних навантажень об'єкту підживлення робочих порожнин 3 і 4 здійснюється крізь підживлюючі клапани 41 і 42 ручного гідропідіймача, які сполучені з додатковим гідробаком 44. В режимі гідростопоріння (утримання), коли гідроциліндр і застопорений запірними кульковими клапанами, при русі об'єкту по пересіченій місцевості на штоку 2 гідроциліндра 1 виникають достатньо великі інерційні навантаження, спрямовані на висовування штока 2 із гідроциліндра 1. В початковому положенні під впливом зусиль від стисненого газу в гідропневмоакумуляторі 7 поршень витісняє робочу рідину із порожнини 6 в третю порожнину 5, під дією цього тиску робочої рідини шток 2 переміщується в ліве крайнє положення на втягування і утримує гармату в верхньому положенні відносно корпуса об'єкта, одночасно під дією тиску робочої рідини в порожнині 5 спрацьовує керований клапан 45, який сполучає між собою порожнини 3 і 4, таким чином робоча рідина із порожнини 3 перетікає крізь центральну розточку керованого клапана 47 і зворотній клапан 48 в порожнину 4. При виникненні на штоку 2 навантаження, наприклад, яке перевищує настроєність запобіжного клапана 33, шток 2 починає переміщуватися на висування, при цьому робоча рідина із порожнини 4 крізь відкритий клапан 34 перетікає в порожнину 3, одночасно робоча рідина із порожнини 5 витискується в порожнину 6, під дією цього тиску робочої рідини поршень гідропневмоакумулятора 7 вміщується праворуч, стискаючи газ до величини пропорційної переміщенню штока. Після зняття навантаження з штока 2 під впливом тиску газу в гідропневмоакумуляторі 7 шток 2 вертається в своє початкове положення, як описано вище. В похідному режимі, коли гармату застопорено механічними упорами, а внаслідок наявності люфтів можливі незначні переміщення штока 2, тоді для зняття навантажень в робочих порожнинах 3 і 4 гідроциліндра 1 передбачено кільцювання цих порожнин за допомогою перемикача 49. При повороті перемикача 49, наприклад, на кут 60°, відбувається переміщення штовхачів 50, 51, 54, 55 і відкриття клапанів 52, 53, 56 і 57, при цьому порожнини 3 і 4 сполучаються між собою, забезпечивши перетікання робочої рідини із одної в іншу. Дане технічне рішення має винахідницький рівень, бо явним чином не слідує із рівня техніки, і є промислово застосовним. В цей час по даному пристрою "Гідравлічна система керування" здійснені випробовування дослідних зразків, які підтвердили їх технічну придатність. Джерела інформації 1. Заявка № 0281767 на Європейський патент, кл. F41F23/32, 21/04, 1988. 2. Заявка ФРН № 3613097, кл. F41G5/24, 1988. 3. Патент США № 4558827, кл. F41G5/02, 1985. 4. Патент ФРН № 3538858, кл. F41G5/04, 1986. 5. Збірник рефератів винаходів, сер. 3, вип. 50. - М.: ЦНІІнформ, 1987. - Заявка № 3139974 від 14.04.1986, "Гідравлична система керування гармати". 5 37034 Фіг. 1 6 37034 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Автори англійськоюPonomarenko Anatolii Oleksandrovych, Mokrouz Vasyl Klymentiiovych, Pavliuk Yevhen Viktorovych

Автори російськоюПономаренко Анатолий Александрович, Мокроуз Василий Климентьевич, Павлюк Евгений Викторович

МПК / Мітки

МПК: F41G 5/00

Мітки: гідравлічна, керування, система

Код посилання

<a href="https://ua.patents.su/7-37034-gidravlichna-sistema-keruvannya.html" target="_blank" rel="follow" title="База патентів України">Гідравлічна система керування</a>

Попередній патент: Спосіб діагностики активності хронічного червоного вовчака

Наступний патент: Спосіб стегнової герніопластики

Випадковий патент: Портативний пристрій для в'язання хірургічних вузлів