Спосіб виробництва дроту

Номер патенту: 71964

Опубліковано: 25.07.2012

Автори: Каплій Роман Володимирович, Сисюк Олександр Миколайович

Формула / Реферат

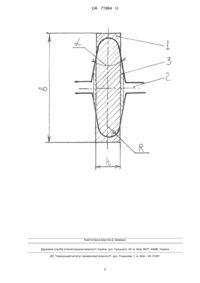

1. Спосіб виробництва дроту, що включає прокатку первісної заготовки, її поздовжнє розрізання на прямокутну заготовку, заокруглення кромок отриманої прямокутної заготовки та її обтиснення на кінцевий розмір, який відрізняється тим, що обтиснення прямокутної заготовки, порізаної за співвідношення сторін 2 ≤ b/h ≤ 4, де b - ширина прямокутної заготовки, h-товщина первісної заготовки, здійснюють в прокатній (роликовій) кліті з формуванням в чорнових ребрових калібрах кромки по радіусу R =(0,45 - 0,48)h, а кут (α) між гранями прямокутної заготовки, які сполучаються з однойменними кромками, виконують у межах 28° ≤ α ≤ 34".

2. Спосіб за п. 1, який відрізняється тим, що прямокутну заготовку виготовляють з вторинної сировини.

Текст

Реферат: Спосіб виробництва дроту включає прокатку первісної заготовки, її поздовжнє розрізання, заокруглення кромок отриманої прямокутної заготовки та її обтиснення на кінцевий розмір. Обтиснення прямокутної заготовки здійснюють в прокатній (роликовій) кліті з формуванням в чорнових ребрових калібрах кромки. UA 71964 U (12) UA 71964 U UA 71964 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі обробки металів тиском, а саме до прокатного та волочильного виробництв, зокрема до способів виробництва дроту широкого спектру призначення з різних металів і сплавів. Відомий спосіб виробництва круглого дроту шляхом волочіння заготовки в монолітних волоках [Перлін І.Л., Єрманок М.З., Теория волочения. М.: Металургія. 1971.-448 с]. Застосування цього способу забезпечує отримання високоточного дроту круглого поперечного перерізу. Його недоліком є використання металевої заготовки лише круглого поперечного перерізу і це обмежує технологічні можливості способу. Відомий спосіб виробництва круглого дроту шляхом прокатки металевої заготовки в системі калібрів "плоский овал - коло" та "гладка бочка - коло" [Смірнов В.К… Шилов В.А., Ігнатович Ю.В. Калибровка прокатніх валков / Учебное пособие для вузов. М: Металургія. 1984. стор. 8486]. Недоліком цього способу є низька стійкість плоского овалу та смугового профілю з округленими краями в круглому калібрі, що дозволяє деформувати смуги тільки з малим відношенням розмірів сторін поперечного перерізу (b/h 36° в поєднанні з малим радіусом заокруглення R=0,40h=0,60мм при деформації (прокатка, волочіння) прямокутних заготовок розміром: 1,5 × 3,0 мм; 1,5 × 4,5 мм; 1,5 × 6,0 мм забезпечує одержання дроту діаметром відповідно: 1,58 мм; 1,83 мм; 2,10 мм при більшій, ніж заявлено, кількості проходів: відповідно 4, 6, 8. Обтиснення прямокутних заготовок з відношенням сторін поперечного перерізу b/h більш ніж чотири (b/h > 4) значно збільшує кількість чорнових проходів, але суттєвого збільшення приросту товщини смуги під час обтиснення не спостерігається. Так, при деформації прямокутної заготовки розміром 1,5 × 7,5 мм чорнових ребрових проходах спостерігається втрата стійкості смуги в калібрі навіть при малих відсотках (3…4 %) обтиснення, що збільшує кількість проходів, тому подальше дослідження цього варіанту недоцільно. Також проведено дослідження способу виробництва дроту з прямокутних заготовок розміром поперечного перерізу: 1,5 × 3,0 мм; 1,5 × 2,0мм в круглому калібрі (минаючи ребровий калібр). Позитивних результатів під час формозміни таких заготовок не отримано. У першому випадку: втрата стійкості смуги під час обтискання; у другому: загортання гострих кромок, утяжка металу по дну калібру та переповнення калібру по його розмірах. Також, під час досліджень зафіксована відсутність витрат металу після розрізання первісної заготовки, оскільки стики прямокутних заготовок (смуг) з'єднують (наприклад) зварюванням. Враховуючи результати лабораторних досліджень, було виготовлено партію круглого дроту діаметром: 1,6мм; 1,9мм; 2,3мм. Як первісну заготовку у вигляді стрічки використано крайову та некондиційну обрізь товщиною 1,5мм у вигляді рулонів, отриманих з агрегату поздовжнього різання. Всього було перероблено 354 кг обрізі, а отримано каліброваного дроту 315 кг, тобто невикористані відходи склали близько 11 %. В середньому вартість дроту, виготовленого з використанням запропонованого способу становила 75 % від вартості круглого дроту (таких 3 UA 71964 U 5 10 15 20 самих розмірів), отриманого традиційною технологією волочіння, враховуючи, що вартість крайової обрізі дорівнює вартості смуги зі сталі 08КП з розміром поперечного перерізу 1,5 × 500мм. Таким чином, використання запропонованої корисної моделі дозволяє розширити технологічні можливості виробництва дроту шляхом збільшення сортаменту виробленого дроту широкого спектру призначення, знизити собівартість та підвищити коефіцієнт виходу придатного до використання дроту шляхом сумісного виконання операцій заокруглення кромок і чорнового обтиснення прямокутної заготовки та використання як первісної заготовки крайової або некондиційної обрізі. Крім того, використання запропонованої корисної моделі дозволяє покращити екологічну обстановку, оскільки сировиною для виробництва дроту слугують вторинні ресурси, наприклад виробництва гнутих профілів, а також відсутність хімічних методів обробки (травлення) у виробництві дроту, обробка металу в запропонованій корисній моделі лише тиском. Область використання запропонованої корисної моделі не обмежена виробництвом тільки дроту круглого поперечного перерізу. Доцільно також, використовувати спосіб для виробництва дроту фасонного перерізу: після заокруглення кромок прямокутної заготовки з співвідношенням сторін b/h=2…4 в ребровому калібрі за один прохід з деформованої чорнової заготовки можливо отримати, наприклад, прямокутний профіль шляхом деформації її в чистовому універсальному калібрі прокатної (роликової) кліті. У разі підвищених вимог до якості дроту можливе поєднання запропонованого способу з волочінням в монолітних волоках різної конфігурації або обтисненням в універсальному калібрі, який забезпечений системою опорних валків. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 1. Спосіб виробництва дроту, що включає прокатку первісної заготовки, її поздовжнє розрізання на прямокутну заготовку, заокруглення кромок отриманої прямокутної заготовки та її обтиснення на кінцевий розмір, який відрізняється тим, що обтиснення прямокутної заготовки, порізаної за співвідношення сторін 2 ≤ b/h ≤ 4, де b - ширина прямокутної заготовки, h-товщина первісної заготовки, здійснюють в прокатній (роликовій) кліті з формуванням в чорнових ребрових калібрах кромки по радіусу R =(0,45 - 0,48)h, а кут (α) між гранями прямокутної заготовки, які сполучаються з однойменними кромками, виконують у межах 28° ≤ α ≤ 34". 2. Спосіб за п. 1, який відрізняється тим, що прямокутну заготовку виготовляють з вторинної сировини. 4 UA 71964 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing wire

Автори англійськоюKaplii Roman Volodymyrovych, Sysiuk Oleksandr Mykolaiovych

Назва патенту російськоюСпособ производства проволоки

Автори російськоюКаплий Роман Владимирович, Сисюк Александр Николаевич

МПК / Мітки

МПК: B21C 37/04

Мітки: дроту, виробництва, спосіб

Код посилання

<a href="https://ua.patents.su/7-71964-sposib-virobnictva-drotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва дроту</a>

Попередній патент: Спосіб диференційованого лікування жінок з синдромом полікістозних яєчників

Наступний патент: Спосіб хірургічного лікування злоякісних пухлин щитоподібної залози з екстратиреоїдною інвазією в трахеостравохідну борозну

Випадковий патент: Пристрій для тимчасової іммобілізації калитки