Спосіб і технологічна лінія виготовлення ультратонких сталевих стрічок з двома лініями розливки для однієї лінії нескінченної прокатки

Номер патенту: 92329

Опубліковано: 25.10.2010

Автори: Маніні Лучано, Сольді Джакомо, Б'янкі Андреа Теодоро, Арведі Джованні

Формула / Реферат

1. Технологічна лінія для виготовлення гарячих сталевих стрічок з першою лінією (а) розливки та другою лінією (b) розливки тонких слябів товщиною, що дорівнює або є меншою за 100 мм, в якій лінію (а) розливки суміщено з лінією прокатки, що має рольганг (е) та чистовий прокатний стан (g), яка відрізняється тим, що включає

- першу пару пічних моталок (А1, А2) і другу пару пічних моталок В1, В2), причому пічні моталки розташовано одна над одною і першу пару (А1, А2) встановлено стаціонарно на першій лінії (а) розливки, а другу пару (В1, В2) встановлено на другій лінії (b) розливки з можливістю переміщення до першої лінії (а) розливки, причому кожна пара пічних моталок має внутрішній барабан для намотування або розмотування чорнових заготовок товщиною менше 30 мм,

- дільницю (d) для перемикання пічних моталок (А1, А2) першої пари для безперервної подачі чорнових заготовок до чистового прокатного стану (g) рольгангом (e),

- поперечну дільницю (k) для переміщення другої пари пічних моталок (В1, В2) з лінії (b) розливки на лінію (а) розливки під час серійного виробництва, та

- індукційну піч (f), розташовану між пічними моталками і чистовим прокатним станом (g).

2. Технологічна лінія за п. 1, яка відрізняється тим, що кожна лінія (а, b) розливки перед парами пічних моталок має відповідні ножиці (с, с'), одні з яких (с) встановлено на лінії (а) розливки і призначено як альтернативу іншим ножицям (с') на лінії (b) розливки для різання чорнової заготовки під час серійного виробництва з переривчатою прокаткою.

3. Технологічна лінія за п. 1, яка відрізняється тим, що за прокатним станом (g) містить летючі ножиці (і) із засобами їх вмикання для різання готової стрічки після досягнення заздалегідь визначеної ваги рулону під час нескінченного виробництва.

4. Технологічна лінія за п. 1, яка відрізняється тим, що дільницю (d) для перемикання пічних моталок виконано у вигляді термічно ізольованого рольгангу, аксіально суміщеного з лінією прокатки.

5. Технологічна лінія за п. 2, яка відрізняється тим, що містить засіб для переміщення другої пари пічних моталок (В1, В2) на поперечній дільниці (k) для переміщення другої пари пічних моталок (В1, В2) одночасно з прокаткою чорнової заготовки з цієї пари і першої пари пічних моталок (А1, А2).

6. Технологічна лінія за п. 1, яка відрізняється тим, що рольганг (e) виконано з можливістю його пересування поперек лінії (а) розливки і прокатного стану (g) у напрямку, протилежному поперечній дільниці (k) для другої пари пічних моталок (В1, В2).

7. Спосіб виготовлення надтонких гарячих сталевих стрічок, який полягає в подачі тонких слябів товщиною, що дорівнює або є меншою за 100 мм, до однієї лінії прокатки від двох ліній розливки, одна з яких аксіально суміщена з цією лінією прокатки, який відрізняється тим, що в кожній лінії розливки обтискують заготовку з незатверділою серцевиною, здійснюють її подальше чорнове обтиснення, одержуючи сляб або чорнову заготовку товщиною менше 30 мм, потім її намотують на обертальний нагрівний засіб, після чого розмотують і прокатують,

при цьому застосовують лише одну лінію розливки з дільницею для перемикання без порушення безперервності для одержання надтонких стрічок товщиною менше 1,0 мм або

застосовують по черзі обидві лінії розливки, відрізають чорнову заготовку після її виходу з кожної лінії розливки та намотують її на обертальний нагрівальний засіб, переміщують цей обертальний нагрівальний засіб від лінії розливки, що не суміщена з лінією прокатки, до збігу його положення з лінією прокатки, розмотують чорнову заготовку, після чого обертальний нагрівальний засіб повертають у положення суміщення з лінією розливки, що не суміщена з прокатною лінією, а розмотану чорнову заготовку прокатують для одержання одиночних стрічок товщиною від 1,0 мм до 12,0 мм під час серійного виробництва.

8. Спосіб за п. 7, який відрізняється тим, що між обертальними нагрівальними засобами і чистовою прокаткою здійснюють індукційне нагрівання чорнової заготовки. 9. Спосіб за п. 7 або 8, який відрізняється тим, що температуру чорнової заготовки на кінці лінії розливки, у відповідності до намотування при час виробництва одиночних стрічок підтримують на рівні приблизно 900 °С.

Текст

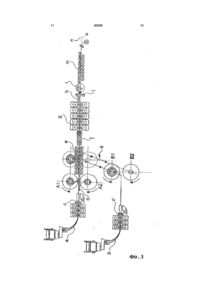

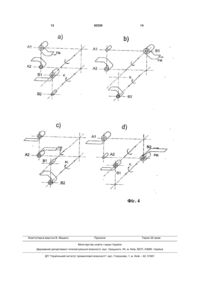

1. Технологічна лінія для виготовлення гарячих сталевих стрічок з першою лінією (а) розливки та другою лінією (b) розливки тонких слябів товщиною, що дорівнює або є меншою за 100 мм, в якій лінію (а) розливки суміщено з лінією прокатки, що має рольганг (е) та чистовий прокатний стан (g), яка відрізняється тим, що включає - першу пару пічних моталок (А1, А2) і другу пару пічних моталок В1, В2), причому пічні моталки розташовано одна над одною і першу пару (А1, А2) встановлено стаціонарно на першій лінії (а) розливки, а другу пару (В1, В2) встановлено на другій лінії (b) розливки з можливістю переміщення до першої лінії (а) розливки, причому кожна пара пічних моталок має внутрішній барабан для намотування або розмотування чорнових заготовок товщиною менше 30 мм, - дільницю (d) для перемикання пічних моталок (А1, А2) першої пари для безперервної подачі чорнових заготовок до чистового прокатного стану (g) рольгангом (e), - поперечну дільницю (k) для переміщення другої пари пічних моталок (В1, В2) з лінії (b) розливки на лінію (а) розливки під час серійного виробництва, та - індукційну піч (f), розташовану між пічними моталками і чистовим прокатним станом (g). 2 (19) 1 3 92329 4 перервності для одержання надтонких стрічок товщиною менше 1,0 мм або застосовують по черзі обидві лінії розливки, відрізають чорнову заготовку після її виходу з кожної лінії розливки та намотують її на обертальний нагрівальний засіб, переміщують цей обертальний нагрівальний засіб від лінії розливки, що не суміщена з лінією прокатки, до збігу його положення з лінією прокатки, розмотують чорнову заготовку, після чого обертальний нагрівальний засіб повертають у положення суміщення з лінією розливки, що не суміщена з прокатною лінією, а розмотану чорнову заготовку прокатують для одержання одиночних стрічок товщиною від 1,0 мм до 12,0 мм під час серійного виробництва. 8. Спосіб за п. 7, який відрізняється тим, що між обертальними нагрівальними засобами і чистовою прокаткою здійснюють індукційне нагрівання чорнової заготовки. 9. Спосіб за п. 7 або 8, який відрізняється тим, що температуру чорнової заготовки на кінці лінії розливки, у відповідності до намотування при час виробництва одиночних стрічок підтримують на рівні приблизно 900 °С. Винахід стосується технологічної лінії для виготовлення надтонких сталевих стрічок, яка включає дві лінії розливки для тонких слябів і одну лінію прокатки для нескінченного процесу, тобто без порушення безперервності, а також відповідного способу виробництва. Для виготовлення гарячих сталевих стрічок, як відомо, використовують установки виготовлення тонких слябів з двома лініями розливки і одним прокатним станом, з'єднаними між собою, але ніколи не було здійснено нескінченну прокатку для отримання надтонкої стрічки. У відомих установках виготовлення тонких слябів двома лініями розливки прокатний стан розташовано центрально між цими двома лініями, з якими його з'єднано проміжним перемотувальним пристроєм Coilbox™, в якому чорнову стрічку, намотану в рулон без барабана, передають кожного разу до прокатного стану системою ступінчастої подачі або хитною штангою. Таким чином, не можна уникнути переривчастого живлення прокатного стану, що робить неможливою безперервну прокатку без переривання безперервності, як це ілюстровано на фіг. 1. Згідно з іншим способом виготовлення гарячих стрічок на двох лініях розливки і одному прокатному стані застосовують дві довгі тунельні печі, кожна з яких приєднана до відповідної лінії розливки, а одна з них з'єднана з лінією прокатного стану, де одиночні сляби, кожний з яких відповідає одному рулону, розігрівають у зазначених печах. Обидві печі мають кінцеву частину, виконану як незалежна секція, яку можна пересувати від однієї лінії до іншої і яка має достатню довжину для розміщення у ній всього слябу, що відповідає рулону. Це дозволяє прокатувати сляби також від другої лінії розливки, не з'єднаної з прокатною лінією. Однак, існують проблеми, які заважають здійсненню нескінченної прокатки з технологічних причин, а саме, внаслідок занадто низької швидкості входження у прокатний стан, тобто з швидкістю розливки, а також складності маніпулювання з одиночним слябом довжиною приблизно 300 м усередині нагрівальної печі. Це рішення ілюструється фіг. 2. У ЕР 1196256 описано систему для виробництва надтонких стрічок, в якій використано дві лінії розливки, об'єднані з прокатним станом, розташованим у центральному положенні, які живляться від чотирьох пічних моталок з внутрішніми барабанами для виконання операцій намотуван ня/розмотування чорнової стрічки, здатними обертатись з одночасним зсувом у напрямку центральної зони, де розташовано прокатний стан. Але це рішення не дозволяє перетворити операцію прокатки у дійсно "нескінченну", оскільки прокатний стан не розташований аксіально з будь-якою з цих двох ліній розливки, і тому є необхідним зміщення пічних моталок до прокатного стану. Крім того, час, потрібний для виконання циклу "передачаобертання і наступне повертання" чотирьох пічних моталок є дуже коротким і граничним, особливо в умовах роботи сумісно з прокатним станом, наприклад, при заміні валків під час розливки, оскільки у будь-якому разі необхідно скорочувати оперативний час на намотування чорнової стрічки вагою 50 т. В результаті розміри обладнання стають надмірними і система виробництва стає дуже складною і обтяжливою з точки зору коштів. Такі ж міркування стосуються рішення, описаного у WO 94/29042, згідно з яким вузол розмотування необхідно зміщувати відносно обох ліній розливки, і єдиною відміною від ЕР 1196256 є те, що рухомі лише барабани, а не всі печі. Отже, задачею винаходу є створення технологічної лінії, вільної від зазначених незручностей і здатної до виготовлення гарячих сталевих стрічок з продукту двох ліній розливки з додатковою можливістю нескінченної прокатки за вибором, тобто без порушення безперервності, з продукту лише однієї лінії розливки, а саме, тієї, що з'єднана з лінією прокатки. Задачею винаходу є також спосіб виготовлення гарячих надтонких сталевих стрічок, згідно з яким прокатка продукту двох різних ліній відбувається для отримання однієї стрічки і при тому з однієї з зазначених ліній, без порушення безперервності. Було виявлено, що з однією з ліній розливки, яка з'єднана з прокатним станом і дає на виході чорнову стрічку товщиною менше 30 мм, таку стрічку можна подавати безпосередньо на чистову прокатку, що було неможливим в існуючих системах. У першому (фіг. 1) і третьому (ЕР 1196256) випадках чорнова стрічка виходить з лінії розливки із швидкістю, придатною для нескінченної прокатки, але прокатний стан не вирівняно з жодною з ліній, а у другому випадку (фіг. 2) прокатний стан знаходиться на одній лінії з однією з ліній розливки, але тут безперервність порушується, оскільки сляби, що надходять почергово до прокатного 5 стану, відповідають кожний одному рулону і тому відділені один від одного. Іншою задачею винаходу є вирішення проблеми критичного часу, властивої описаним вище існуючим рішенням, оскільки при переміщенні лише однієї пари пічних моталок, для звичайних операцій нормального або аварійного обслуговування надається час у достатніх межах. Задачею винаходу є також забезпечення більш безпечного обслуговування двох ліній розливки, взаємопов'язаних доданими до них пічними моталками з продуктивністю щонайменше 2 млн. т гарячої сталевої стрічки на рік з нескінченною прокаткою для виготовлення тонкої стрічки товщиною менше 1мм. Ще однією задачею винаходу є зменшення втрати температури під час ламання окалини таким чином, що температура під час входження у нагрівальну піч є нижчою (приблизно 900°С) за температуру приблизно 1100°С, передбаченою в існуючих рішеннях, для зниження утворення окалини і усунення пов'язаних з цим проблем, що виникають при операціях намотування/розмотування у пічних моталках і між вхідним і вихідним валками, наприклад, слідів окалини на стрічці. Ці задачі вирішуються застосуванням технологічної лінії і відповідного процесу, визначених у формулі винаходу. Ці та інші задачі, переваги і ознаки винаходу розглядаються у наведеному далі описі з посиланнями на креслення, на яких: фіг. 1 і 2 - схематичні вигляди згори двох систем виготовлення гарячих сталевих надтонких стрічок з двох ліній розливки; фіг. 3 - вигляд збоку технологічної лінії згідно з винаходом; і фіг. 4 - схема операцій і послідовності циклу "намотування-розмотування-прокатка" чотирьох пічних моталок з фіг. 3, без застосування системи нескінченної прокатки. На фіг. 3 зображено дві лінії розливки а, b, тонких слябів з рідкою серцевиною і приєднаним до них станом безпосередньої (чорнової) прокатки, як було описано у ЕР 1196256. Після кожної з цих ліній встановлено ножиці с, с’ для відрізання чорнової стрічки, які працюють, коли передбачено виготовлення однієї стрічки (партіями) з подачею їх у відповідні пари газових підігрівних печей з внутрішніми барабанами, чи пічні моталки А1, А2, для лінії а, і В1, В2 для лінії b. Як відомо, такі нагрівальні печі, встановлені одна над одною із барабанами, паралельними один одному у вертикальній площині під час операції намотування і розмотування, здатні зміщуватися та обертатися навколо їх осей для забезпечення приймання чорнової стрічки від відповідної лінії, розташованої перед ними, і передачі її далі до чистового стану g. Дільниця d перемикання пічних моталок Α1, Α2 першої пари забезпечує виконання першого типу операцій, а саме, нескінченну прокатку у прокатному стані g після термоізольованого рольгангу e для безперервної чорнової стрічки, не відрізаної ножицями с. Зрозуміло, що така система може виконувати операції прокатки одиночних стрічок партіями. Для 92329 6 цього пару пічних моталок В1, В2, зміщених відносно лінії а, з якою суміщено прокатний стан g, можна пересувати до цієї лінії (зокрема, на місце рольгангу е, також пересувного, але у протилежному напрямку) і повертати назад у початкове положення уздовж лінії k. Для цього передбачено встановлення засобів такого переміщення. Система має також індукційну підігрівну піч f, розташовану далі за рольгангом e перед чистовим станом g, з подальшою компактною ділянкою h швидкого охолодження; летючими ножицями і для відрізання стрічки після досягнення бажаної ваги рулону; карусельною моталкою І, що має застосовуватись під час нескінченної прокатки без порушення безперервності; рольгангом m для передачі до ділянки обприскування водою; і моталкою n, розташованою під підлогою, для кінцевого намотування стрічки, що надходить від обох ліній розливки з перериванням безперервності. Фіг. 4 схематично ілюструє намотування чорнової стрічки у двох парах пічних моталок А1, А2 і В1, В2, а також лінію k, зображену прямими стрілками (зігнуті стрілки показують напрямок обертання пічних моталок В1 і В2), і операції та послідовність циклу "намотування-розмотування-прокатка" для чотирьох пічних моталок у випадку, коли система нескінченної прокатки не працює. Фіг. 4а ілюструє ситуацію, коли чорнову стрічку з пічної моталки А1 піддають прокатці, як зазначено стрілкою FM, що вказує напрямок до чистового стану g. Фіг. 4b репрезентує наступну операцію, коли всю стрічку з пічної моталки А1 прокатано, чорнову стрічку ще змотують у наступний рулон у пічній моталці А2, і катають стрічку з пічної моталки В1, яка тим часом змістилась уздовж лінії чистового стану і завершила намотування, а інший рулон з лінії b формують у пічній моталці В2. На фіг. 4с зображено рулон чорнової стрічки у пічній моталці А2, який тим часом був повністю намотаний і тепер його подають до чистового стану, порожня пічна моталка В1 повернулась у початкове положення, пічна моталка В2 майже завершила передачу стрічки з рулону, яка, як показано на фіг. 4d, знаходиться на рольгангу після зміщення вздовж дільниці k, а рулон у А1 майже повністю намотаний і готовий для початку нового циклу з положення, ілюстрованого на фіг. 4а. Пічна моталка А2 порожня, а В1 починає намотування нового рулону на лінії b. Таким чином, перенесення лише однієї пари пічних моталок порівняно з рішенням, запропонованим у ЕР 1196256 дає перевагу, яка полягає у появі додаткового часу. Крім того, індукційна піч, розташована за пічними моталками, на вході до чистового прокатного стану, а не перед зазначеними моталками, як це було передбачено у ЕР 1196256, дозволяє отримати температуру приблизно 900°С замість 1100°С після розливки і чорнової лінії. Крім того, під час нагрівання в індукційній печі f відбувається повторне окиснення, яке викликає повторну появу окалини, сформованої у попередній операції розливки-прокатки, і це дозволяє ламати окалину водою під нижчим тиском і з меншими витратами, отримуючи при цьому високу якість поверхні стрічки. 7 Товщина чорнової стрічки становить менше 30 мм, а для утримання ваги рулону у рухомих пічних моталках В1 і В2 у прийнятних межах може мати товщину навіть менше 15 мм. Товщина прокатаної стрічки може становити від 1,0 до 12,0 мм, якщо одна стрічка має бути виготовлена від обох ліній розливки а і b з використанням обох пар пічних моталок. Однак, є можливість отримувати безперервно надтонкі стрічки товщиною менше 1,0 мм із 92329 8 застосуванням лише тієї лінії розливки, що знаходиться на одній лінії з прокатним станом g. Слід відзначити, що низький тиск ламання окалини і зниження витрати води порівняно з цими показниками у традиційних "міністанах", в яких користуються технологією тонких слябів, знижує втрати температури у чорновій стрічці, що є необхідною умовою виготовлення надтонких стрічок товщиною менше 1,0 мм. 9 92329 10 11 92329 12 13 Комп’ютерна верстка В. Мацело 92329 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and production line for manufacturing ultrathin steel strips with two casting lines for single line of endless rolling

Автори англійськоюArvedi, Giovanni, Manini Luciano, Soldi Giacomo, Bianchi Andrea Teodoro

Назва патенту російськоюСпособ и технологическая линия для изготовления ультратонких стальных лент с двумя линиями разливки для одной линии бесконечной прокатки

Автори російськоюАрведи Джованни, Манини Лучано, Сольди Джакомо, Бьянки Андреа Теодоро

МПК / Мітки

МПК: C21D 9/54, B21B 1/46, B21C 47/24

Мітки: двома, розливки, прокатки, виготовлення, сталевих, ультратонких, лінія, технологічна, лінії, стрічок, спосіб, лініями, нескінченної, однієї

Код посилання

<a href="https://ua.patents.su/7-92329-sposib-i-tekhnologichna-liniya-vigotovlennya-ultratonkikh-stalevikh-strichok-z-dvoma-liniyami-rozlivki-dlya-odnieh-lini-neskinchenno-prokatki.html" target="_blank" rel="follow" title="База патентів України">Спосіб і технологічна лінія виготовлення ультратонких сталевих стрічок з двома лініями розливки для однієї лінії нескінченної прокатки</a>

Попередній патент: Зчленований вал хитання із сегментами, що мають можливість кутового регулювання

Наступний патент: Похідні 2-ациламінотіазолу

Випадковий патент: Спосіб і пристрій для виготовлення сталевої штаби безперервним виливанням