Автоматичне змащування форм для виготовлення порожнистих скляних виробів

Формула / Реферат

1. Спосіб виготовлення порожнистого скляного виробу (30) з використанням щонайменше однієї форми, яка містить дві півформи (100, 200), що закриваються на одному кінці на шийковій формі (300) і закриваються на іншому кінці дном, при цьому проводять змащування щонайменше однієї із згаданих форм в закритому положенні згаданих півформ (100, 200) на шийковій формі, при цьому згадане дно не закриває згаданий інший кінець, який відрізняється тим, що змащування проводять розпиленням через рухому трубку (4) в порожнині форми, при цьому трубку (4) утримує робот (1), який пересувається вздовж чорнових форм машини I.S. (Individual Section), при цьому розпилення на шийковій формі (300) трубкою здійснюється у незакритому положенні півформ (100, 200).

2. Спосіб за п. 1, який відрізняється тим, що:

- в положенні півформ (100, 200), закритому на шийковій формі (300), вводять розпилювальну трубку (4) в порожнину форми через її кінець, що залишається відкритим за відсутності згаданого дна,

- переміщують трубки (4) в напрямі шийкової форми і, одночасно, напилюють трубкою рівномірний шар по всій поверхні порожнини,

- відкривають дві півформи (100, 200),

- у разі потреби віддаляють трубки (4) від шийкової форми (300),

- потім здійснюють розпилення трубкою (4) на шийковій формі (300).

3. Спосіб за п. 1, який відрізняється тим, що:

- в положенні півформ (100, 200), не закритому на шийковій формі (300), позиціонують розпилювальну трубку (4) на відстані від шийкової форми (300), що відповідає розпиленню,

- проводять розпилення трубкою (4) на шийковій формі (300),

- у разі потреби наближають трубку (4) до шийкової форми (300),

- потім віддаляють трубки (4) від шийкової форми (300) і одночасно напилюють трубкою (4) рівномірний шар по всій поверхні порожнини.

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що при змащуванні форм здійснюють контроль гарячої стадії виготовлення порожнистих скляних виробів.

5. Спосіб за п. 4, який відрізняється тим, що контроль гарячої стадії включає в себе вимірювання інфрачервоного випромінювання, випромінюваного виробами (30) на виході з форм.

6. Спосіб за п. 1, який відрізняється тим, що змащування чорнової(их) форми(форм) здійснюють почергово секція за секцією.

7. Спосіб за п. 1, який відрізняється тим, що здійснюють одночасне змащування всіх чорнових форм в одній секції машини I.S. за допомогою пристрою, що містить розпилювальні трубки (4), число яких відповідає числу чорнових форм в згаданій секції.

8. Спосіб за п. 6, який відрізняється тим, що, якщо під час роботи машини I.S. здійснюють змащування чорнової форми (чорнових форм) однієї секції, витягують наборку(и), призначену(і) для цієї чорнової форми (цих чорнових форм).

9. Спосіб за п. 6, який відрізняється тим, що при здійсненні змащування чорнової форми (чорнових форм) однієї секції, в процесі роботи машини I.S., відповідна(і) шийкова форма (шийкові форми) залишається(ються) зі сторони чорнової форми.

10. Спосіб за п. 6, який відрізняється тим, що при здійсненні змащування чорнової форми (чорнових форм) однієї секції, в процесі роботи машини I.S., припиняють охолоджування цієї чорнової форми (цих чорнових форм).

11. Пристрій для здійснення способу за будь-яким з попередніх пунктів, який містить:

- одну або декілька трубок (4) для одночасного розпилення мастильного текучого середовища в порожнині відповідного числа чорних форм в одній секції машини I.S., при цьому кожна з цих чорнових форм містить на своєму кінці дві півформи (100, 200) в положенні, закритому на відповідній шийковій формі (300), при цьому її верхній кінець не закритий відповідним чорновим дном,

- засоби (1, 50, 60, 70, 80) керування і приведення в дію розпилювальної трубки або розпилювальних трубок (4), і

- засоби (50, 60) адаптації робочого циклу згаданої секції машини I.S.,

причому згадані засоби (1, 50, 60, 70, 80) виконані з можливістю активації розпилювальної трубки або трубок (4) для одночасного змащування шийкової форми (300) кожної з чорнових форм в незакритому положенні півформ (100, 200),

при цьому трубка або трубки (4) встановлена(і) на роботі (1), який переміщується вздовж ряду чорнових форм згаданої машини I.S.

12. Пристрій за п. 11, який відрізняється тим, що робот (1) встановлений з можливістю поступального переміщення на напрямній (5) вздовж чорнових форм згаданої машини I.S.

13. Пристрій за одним з пп. 11 або 12, який відрізняється тим, що робот (1) має шість осей переміщення.

14. Пристрій за п. 11, який відрізняється тим, що згадані засоби (50, 60) адаптації містять засоби витягання наборки або наборок, призначеної(их) для чорнової форми (чорнових форм), під час змащування.

15. Пристрій за п. 11, який відрізняється тим, що згадані засоби (1, 50, 60, 70, 80) керування і приведення в дію розпилювальної трубки або розпилювальних трубок (4) з'єднані з засобами виявлення дефектів виробу після його формування.

16. Пристрій за п. 11, який відрізняється тим, що містить аварійний засіб (6) зупинки в присутності тіла всередині певного простору.

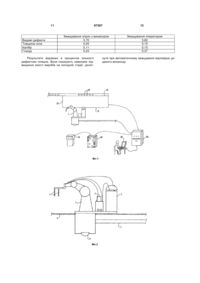

Текст

1. Спосіб виготовлення порожнистого скляного виробу (30) з використанням щонайменше однієї форми, яка містить дві півформи (100, 200), що закриваються на одному кінці на шийковій формі (300) і закриваються на іншому кінці дном, при цьому проводять змащування щонайменше однієї із згаданих форм в закритому положенні згаданих півформ (100, 200) на шийковій формі, при цьому згадане дно не закриває згаданий інший кінець, який відрізняється тим, що змащування проводять розпиленням через рухому трубку (4) в порожнині форми, при цьому трубку (4) утримує робот (1), який пересувається вздовж чорнових форм машини I.S. (Individual Section), при цьому розпилення на шийковій формі (300) трубкою здійснюється у незакритому положенні півформ (100, 200). 2. Спосіб за п. 1, який відрізняється тим, що: - в положенні півформ (100, 200), закритому на шийковій формі (300), вводять розпилювальну трубку (4) в порожнину форми через її кінець, що залишається відкритим за відсутності згаданого дна, - переміщують трубки (4) в напрямі шийкової форми і, одночасно, напилюють трубкою рівномірний шар по всій поверхні порожнини, - відкривають дві півформи (100, 200), - у разі потреби віддаляють трубки (4) від шийкової форми (300), - потім здійснюють розпилення трубкою (4) на шийковій формі (300). 3. Спосіб за п. 1, який відрізняється тим, що: 2 (19) 1 3 97367 4 порожнині відповідного числа чорних форм в одній секції машини I.S., при цьому кожна з цих чорнових форм містить на своєму кінці дві півформи (100, 200) в положенні, закритому на відповідній шийковій формі (300), при цьому її верхній кінець не закритий відповідним чорновим дном, - засоби (1, 50, 60, 70, 80) керування і приведення в дію розпилювальної трубки або розпилювальних трубок (4), і - засоби (50, 60) адаптації робочого циклу згаданої секції машини I.S., причому згадані засоби (1, 50, 60, 70, 80) виконані з можливістю активації розпилювальної трубки або трубок (4) для одночасного змащування шийкової форми (300) кожної з чорнових форм в незакритому положенні півформ (100, 200), при цьому трубка або трубки (4) встановлена(і) на роботі (1), який переміщується вздовж ряду чорнових форм згаданої машини I.S. 12. Пристрій за п. 11, який відрізняється тим, що робот (1) встановлений з можливістю поступального переміщення на напрямній (5) вздовж чорнових форм згаданої машини I.S. 13. Пристрій за одним з пп. 11 або 12, який відрізняється тим, що робот (1) має шість осей переміщення. 14. Пристрій за п. 11, який відрізняється тим, що згадані засоби (50, 60) адаптації містять засоби витягання наборки або наборок, призначеної(их) для чорнової форми (чорнових форм), під час змащування. 15. Пристрій за п. 11, який відрізняється тим, що згадані засоби (1, 50, 60, 70, 80) керування і приведення в дію розпилювальної трубки або розпилювальних трубок (4) з'єднані з засобами виявлення дефектів виробу після його формування. 16. Пристрій за п. 11, який відрізняється тим, що містить аварійний засіб (6) зупинки в присутності тіла всередині певного простору. Даний винахід належить виготовлення порожнистих скляних виробів, таких як пляшки, флакони або пляшечки. З цією метою застосовують машини I.S. (Individual Section), в яких кожна секція призначена для обробки однієї наборки або декількох наборок скла одночасно, при цьому кожну наборку вводять і обробляють в чорновій формі, а потім в чистовій формі. Чорнова форма складається з двох півформ, які утворюють вертикальну площину з'єднання на початку циклу виготовлення. Дві півформи закривають на шийковій формі на нижньому кінці чорнової форми. Чорнова форма містить також пуансон, висхідний рух якого приводить до утворення отвору в заготовці. Завантаження наборки в чорнову заготовку відбувається за рахунок сили тяжіння через її відкритий верхній кінець, над яким знаходиться лійка. У процесі пресування-видування це завантаження здійснюють при нижньому положенні пуансона. Потім верхній кінець чорнової форми закривають дном, після чого пуансон здійснює рух від шийкової форми вверх, тягнучи за собою наборку. Після заповнення дна форми (верхня частина) скло проходить через канали пресування для виконання шийки. У процесі видування-видування завантаження наборки відбувається при верхньому положенні пуансона, який є відносно коротким. Верхній кінець форми з'єднаний з засобом для стиснення дна наборки, в результаті чого одержують шийку. Потім цей верхній кінець закривають чорновим дном, пуансон опускається, і отвір заготовки одержують видуванням. Чорнове дно і обидві чорнові півформи є відкритими, і заготовку, яка утримується шийковою формою, переміщують в чистову форму шляхом повертання навколо горизонтальної осі. Трансформація заготовки в кінцевий виріб включає три фази: - подовження заготовки під дією її власної ваги; - видування подовженої заготовки; - витягання пляшки. Суттєвим джерелом видимих дефектів на поверхні кінцевого виробу є відносно сильний контакт з поверхнею порожнини чорнової форми під час завантаження. Щоб уникнути цих дефектів, необхідно стежити за якістю поверхні порожнини, а також за якістю ковзання наборки по поверхні порожнини, здійснюючи її періодичне змащування. Звичайно це змащування здійснює оператор за допомогою щітки, попередньо змоченої мастилом. Оператор може проводити змащування по ходу процесу, не перериваючи нормальної роботи машини I.S., однак більш суворі вимоги з додержання заходів безпеки можуть приписувати витягання наборок, призначених для секції, що розглядається, щонайменше під час робочого циклу машини. При змащуванні чорнових форм оператором можуть виникнути проблеми різного роду. Насамперед оператор піддасться впливу підвищеної температури і сильного шуму навіть при використанні звичайно передбачених захисних засобів. Робота в таких умовах може бути обмеженою в часі, наприклад, національними нормами охорони праці. Крім того, оператор повинен координувати свої рухи з рухами автоматизованих механічних засобів, що викликає почуття напруження і втоми. З іншого боку, оператор здійснює періодичне змащування форм, керуючись більш або менш випадковим вибором, і не може точно передбачити змащування тільки для тих форм, які в ньому дійсно мають потребу. Крім того, кількість мастила на щітці часто виявляється більшою необхідної кількості, і шар мас 5 тила, що наноситься, виявляється нерівномірним. Крім того, нанесення мастила за допомогою щітки є складним і тривалим і вимагає, наприклад, після занурення щітки в мастило видалення надлишку цього масла зі щітки. Задачею винаходу є розробка нового способу, в якому мастило наноситься в мінімально необхідній кількості шаром рівномірної товщини по всій поверхні порожнини форм, без прямого фізичного втручання оператора. З цією метою об'єктом винаходу є спосіб виготовлення порожнистого скляного виробу з використанням щонайменше однієї форми, яка містить дві півформи, що закриваються на одному кінці на шийковій формі і на іншому кінці дном, при цьому проводять змащування щонайменше однієї з згаданих форм в закритому положенні згаданих півформ на згаданій шийковій формі, при цьому згадане дно не закриває згаданий інший кінець, відмінний тим, що змащування здійснюють розпиленням через рухому трубку в порожнині форми, причому трубку утримує робот, який пересувається вздовж чорнових форм машини I.S. Змащування форми в закритому положенні можна здійснити в ході однієї операції, тобто не вдаючись до змащування двох півформ окремо. Проте, в цій конфігурації автори винаходу досягли якісного змащування за допомогою мастильного інструмента, що пересувається в порожнині форми. У випадку порожнистих скляних виробів типу пляшок, що мають вісь обертання, мастильний інструмент може являти собою трубку, один кінець якої розпилює масло у вигляді конуса, наприклад, з кутом 45°. Разом з тим, залежно від конфігурації форм можна передбачити будь-які інші форми розпилювальних трубок. Розпилювальна трубка з'єднана з засобами керування і приведення в дію, які переважно є дистанційними і ізольованими, тому під час змащування форм оператор не відчуває ні високої температури, ні шуму. Згідно з першим варіантом спосіб відповідно до даного винаходу включає наступні етапи: - в положенні півформ, закритому на шийковій формі, вводять розпилювальну трубку в порожнину форми через її кінець, який залишається відкритим за відсутності згаданого дна, - переміщують трубку в напрямі шийкової форми і одночасно напилюють трубкою рівномірний шар по всій поверхні порожнини, - відкривають дві півформи, - у разі потреби відводять трубку від шийкової форми, - потім проводять розпилення трубкою на шийковій формі. Згідно з другим варіантом спосіб включає наступні етапи: - в положенні півформ, не закритому па шийковій формі, позиціонують розпилювальну трубку на відстані від шийкової форми, відповідній розпиленню, - проводять розпилення трубкою на шийковій формі, - у разі потреби наближають трубку до шийкової форми, 97367 6 - потім віддаляють трубку від шийкової форми і здійснюють одночасне напилення трубкою рівномірного шару на всій поверхні порожнини. Переважно, щоб змащування форми супроводжувалося контролем гарячої стадії виготовлення порожнистих скляних виробів. Під гарячою стадією звичайно розуміють фазу способу, в якій вироби виходять з чистових форм відразу після їх остаточного формування. Задачею контролю гарячої стадії є також виявлення дефектів на готовому виробі, зокрема на його частині, яка відповідає першому контакту наборки з чорновою порожниною під час завантаження. При цьому відмічають з якої форми одержаний дефектний виріб і здійснюють змащування порожнини цієї форми. Переважно, щоб контроль гарячої стадії включав в себе вимірювання інфрачервоного випромінювання, що випромінюється виробами на виході з форм, з встановленням картографії поверхні виробів. Можна також передбачити змащування чистових форм за допомогою способу відповідно до даного винаходу. Однак його основною задачею є змащування чорнових форм, яке є набагато більш визначальним, що було пояснено вище, в зв'язку з завантаженням наборки. Згідно з винаходом, змащування чорнової(их) форми(форм) переважно здійснюють почергово секція за секцією. Зокрема, можна змащувати тільки чорнову форму або чорнові форми однієї секції машини I.S., відповідної, наприклад, одному або декільком відбракованим виробам при контролі гарячої стадії, потім таким же чином обробити одну за одною інші секції. Можна також здійснювати ці ж операції змащування без контролю гарячої стадії виготовлення порожнистих скляних виробів, згідно з попередньо встановленою послідовністю. Переважно здійснювати одночасне змащування всіх чорнових форм в одній секції машини I.S. за допомогою пристрою, число розпилювальних трубок якого відповідає числу чорнових форм в згаданій секції. Пристрій з трубками переміщується від секції до секції. Під час змащування машини I.S. може знадобитися відповідна адаптація робочого циклу секції. Тому переважно, щоб при змащуванні чорнової форми (чорнових форм) однієї секції, що здійснюється в процесі роботи машини I.S.: - витягували наборку(и), призначену(і) для цієї чорнової форми (цих чорнових форм), порожнина (або порожнини) цієї форми (або цих форм) залишається вільною для введення і застосування розпилювальної трубки; - відповідна(і) шийкова форма (шийкові форми) залишається(ються) зі сторони чорнової форми (під час цього зміненого циклу змащування не відбувається ніякого формування скла, немає необхідності в переміщуванні в чистову форму, і шийкову форму позиціонують відповідним чином для початку наступного циклу виробництва); - припиняли охолоджування цієї чорнової форми (цих чорнових форм). Що стосується вищезазначеної останньої адаптації робочого циклу секції під час змащування, 7 потрібно уточнити, що при виробництві порожнистих скляних виробів температура чорнових форм і шийкових форм є дуже високою. Дійсно, необхідно, щоб ця температура не була дуже високою, оскільки при видаленні пуансон тягне за собою шари скла, призначені для виробництва. Тому форму обладнують контуром охолоджувального текучого середовища. Разом з тим, дуже холодна чорнова форма є джерелом дефектів порожнистого скляного виробу. Таким чином, коли для змащування потрібне видалення однієї або декількох наборок з чорнової форми, вона може бути дуже холодною для однієї або декількох наступних наборок, і їх доводиться вибраковувати. Тому потрібно зупиняти охолоджування чорнової форми або чорнових форм. Крім того, оскільки, згідно з винаходом, змащування здійснюють на закритій формі, вона охолоджується менше. Іншим об'єктом винаходу є пристрій для здійснення описаного вище способу, який містить: - одну або декілька трубок для одночасного розпилення мастильного текучого середовища в порожнині, відповідно до числа чорнових форм в одній секції машини I.S., при цьому кожна з цих чорнових форм містить на своєму кінці дві півформи в положенні, закритому на відповідній шийковій формі, при цьому її верхній кінець не закритий відповідним чорновим дном, - засоби керування і приведення в дію розпилювальної трубки або розпилювальних трубок, і - засоби адаптації робочого циклу згаданої секції машини I.S., при цьому трубка або трубки встановлена(і) на роботі, який переміщується вздовж ряду чорнових форм згаданої машини I.S. Засоби адаптації робочого циклу секції стосуються, зокрема, наступних змін: - шийкові форми залишаються зі сторони чорнових форм; - чистові форми зупинені в положенні початку циклу виробництва. Переважно, щоб: - робот був встановлений з можливістю поступального переміщення на напрямній вздовж чорнових форм згаданої машини I.S.; - робот мав шість осей переміщення. Засоби адаптації робочого циклу секції переважно містять також засоби витягання наборки або наборок, призначеної(их) для чорнової форми (чорнових форм), під час змащування. Переважно, щоб згадані засоби керування і приведення в дію розпилювальної трубки або розпилювальних трубок були з'єднані з засобами виявлення дефектів виробу після його формування. Ці засоби виявлення дефектів здійснюють контроль гарячої стадії виготовлення, такий як вимірювання інфрачервоного випромінювання, яке випромінюється виробами на виході форм, як було вказано вище. Це вимірювання дозволяє точно локалізувати дефекти на виробі і, у випадку необхідності, повторюваність деяких дефектів, і, отже, локалізувати дефекти, наприклад, в порожнині чорнової форми. Виявлення дефектів на гарячій стадії, тобто на початку одержання виробу, дозво 97367 8 ляє втрутитися в процес на дефектних формах, щоб якнайшвидше здійснити змащування. Разом з тим, згідно з винаходом, не виключене з'єднування засобів керування і приведення в дію розпилювальної трубки або розпилювальних трубок з іншими засобами виявлення дефектів виробу, таких як контроль холодної стадії, тобто автоматизований контроль на виході камери відпалу, пов'язаний з відхиленнями відносно необхідних розмірів (калібр…) або з присутністю максимальної кількості дефектів (глазур…). Переважно, щоб пристрій містив аварійний засіб зупинення в присутності тіла всередині певного простору. Дійсно, тримач розпилювальних трубок максимально пристосований для машини I.S., будучи встановленим зі сторони чорнових форм. Потрібно уникати будь-якого зіткнення тримача трубок з оператором або з будь-яким механічним елементом. Крім того, пристрій може бути обладнаний високочутливим засобом контролю зіткнення, який у випадку зіткнення вмикає тривожний сигнал і швидко зупиняє робота, застосовуючи сповільнення, щоб амортизувати ефект удару. Надалі винахід пояснюється описом варіантів його здійснення з посиланнями на фігури супроводжуючих креслень, на яких: Фіг. 1 зображує загальний схематичний вигляд пристрою змащування відповідно до даного винаходу, з'єднаного з необхідними для його роботи інтерфейсами. Фіг. 2 - більш детальний вигляд засобів розпилення масла цього пристрою змащування. Фіг. 3 - варіант способу змащування відповідно до даного винаходу чорнової форми зверху вниз. Приклад Як показано на фіг. 1, робот 1 з шістьма осями переміщення утримує мастильний інструмент, у випадку необхідності, з декількома трубками, більш детально описаний нижче з посиланнями на фіг. 2. Робот 1 знаходиться зі сторони чорнових форм 10 машини I.S. 20. Пляшки 30 одержують зі сторони чистових форм 40 машини I.S. 20. Центральний блок 50 з'єднує робота 1 з машиною I.S. 20, забезпечуючи керування робочими циклами робота 1 (включаючи подачу повітря під тиском 5 бар для розпилення) і адаптацію одного або декількох робочих циклів секції, яку обробляє робот 1. З іншого боку, центральний блок 50 одержує від машини I.S. 20 дані, такі як виявлення дефектів пляшок 30, в результаті яких вмикається робота робота 1 на секції, що розглядається. Центральний блок 50 одержує також дані від робота 1, наприклад, дані про наявність стороннього тіла, в результаті чого вмикається адаптація рухів робота або зупинення робота, а також адаптація роботи машини I.S. Центральний блок 50 з'єднаний з електричною кабіною 60, яка, в свою чергу, з'єднана з обчислювальним пристроєм 70, які спільно забезпечують рухи робота. Нарешті, центральний блок 50 з'єднаний з терміналом 80, через який оператор може стежити за роботою, а також втручатися в роботу всієї системи. 9 97367 Як показано на фіг. 2, робот 1 з шістьма осями переміщення встановлений з можливістю поступального переміщення на напрямній 5 вздовж ряду чорнових форм не показаної машини I.S. Кабелі, з'єднані з роботом 1 (які забезпечують електричне живлення, керування рухами робота, подачу стисненого повітря…), об'єднані в магістраль 7, яка компенсує поступальний рух робота 1. Робот 1 обладнаний детектором 6 сторонніх тіл, з'єднаним з пристроєм автоматичного зупинення. З іншого боку, маніпулятор робота має автоматичну функцію сповільнення, яка амортизує ефект від можливого контакту, наприклад, у випадку збою в роботі детектора 6. Робот 1 містить привід 2, який забезпечує поступальний рух. Він утримує вузол з двох розпилювальних трубок 4, призначений для секцій машини I.S. з двома наборками скла. Обидві трубки 4 з'єднані з масляним резервуаром 3 і з джерелом повітря під тиском 5 бар. Далі з посиланнями на фіг. 3 іде опис роботи кожної з трубок 4. На фіг. 3А показана чорноваформа в положенні, при якому дві півформи 100, 200 закриті на шийковій формі 300, але з відкритим положенням верхнього кінця (відсутність чорнового дна). Як показано на фіг. 3В, розпилювальна трубка 4 наближається до порожнини форми зверху. Як показано на фіг. 3С1 і 3С2, трубка 4 проходить по всій висоті порожнини, безперервно розпилюючи своїм кінцем масляний конус з кутом 45°. Таким чином, відбувається змащування частин порожнини, що належать до двох півформ 100, 200. 10 На фіг. 3D1 і 3D2 півформи 100, 200 розсуваються, звільняючи шийкову форму 300, і трубка 4 відходить таким чином, щоб забезпечити правильне розпилення па шийковій формі. На фіг. 3Е і 3F трубку 4 видаляють. Нормальний цикл виготовлення порожнистого скляного виробу може початися після закриття двох півформ на шийковій формі і встановлення на місце лійки для завантаження нової наборки. Були випробувані різні варіанти змащування чорнових форм на машині I.S. з секцією для двох наборок для виробництва бордоських пляшок. Варіант 1: участь оператора, з видаленням наборок, на двох циклах роботи машини I.S. для змащування чорнових форм і двох інших циклах для змащування шийкових форм. Варіант 2: участь оператора, без видалення наборок під час змащування. Варіант 3: робота описаного вище робота із заміною розпилювальних трубок на щітку, змочену відповідною кількісно масла, з видаленням наборок на двох циклах для змащування чорнових форм і шийкових форм в ході однієї операції. Варіант 4: згідно з винаходом, застосування розпилювальних трубок, видалення наборок на одному циклі для змащування чорнових форм і шийкових форм. В наведеній нижче таблиці вказане число вибракованих виробів залежно від варіанту змащування. Відбраковані пляшки є дефектними пляшками, одержаними після змащування чорнових форм і/або шийкових форм. В основному ці дефекти пов'язані з тим, що чорнові форми і/або шийкові форми знаходилися при дуже низькій температурі. Варіант змащування Наборки, що видаляються Відбраковані пляшки 1 4 (2 цикли для змащування чорнових форм) 4 (2 цикли для змащування шийкових форм) 2 0 3 4 4 (2 цикли) 2 (1 цикл) 4 (2 цикли чорнових форм) 4 (2 цикли шийкових форм) 4 (2 цикли чорнових форм) 4 (2 цикли шийкових форм) 4 (2 цикли) 4 (2 цикли) Згідно з варіантами 1 і 2, розрізнюють наборки, що видаляються, і/або відбраковані пляшки в результаті змащування чорнових форм, з одного боку, і шийкових форм, з іншого боку, оскільки дві операції змащування проводилися роздільно. При варіантах 1 і 2 оператор піддасться впливу температури і шуму. У варіанті 3 здійснюють змочування щітки відповідною кількістю мастила, опускаючи її в масляну ванну, потім її витягують і повертають навколо осі в двох протилежних напрямах почергово, щоб видалити надлишок масла. Найменше число пляшок відбраковується при застосуванні варіанта змащування відповідно до даного винаходу. Крім того, кількість мастила, що витрачається при використанні розпилювальних трубок прибли Усього 16 8 8 6 зно в три рази менша кількості масла, що витрачається оператором. Крім того, за два ідентичних 10-денних виробничих періоди на одній і тій же машині I.S. зробили оцінку кількості бордоських пляшок, одержаних при змащуванні оператором, з одного боку, і при змащуванні відповідно до даного винаходу, з іншого боку. Мова йде про оцінку, проведену на холодній стадії, тобто на виході камери відпалу, за наступними чотирма критеріями: - видимі дефекти (масляні плями на пляшці, камені в склі, пузирчики…); - товщина скла (не повинна бути дуже малою, щоб не знизити міцність скла); - калібр = проходження пробки; - глазур = перепади в товщині скла, які можуть утворитися під час виготовлення і підвищити крихкість пляшки. 11 Видимі дефекти Товщина скла Калібр Глазур 97367 Змащування згідно з винаходом 3,70 0,05 0,11 0,23 Результати виражені в процентах кількості дефектних пляшок. Вони показують невелике підвищення якості виробів на холодній стадії, досяг 12 Змащування оператором 3,82 0,15 0,15 0,37 нуте при автоматичному змащуванні відповідно до даного винаходу. 13 Комп’ютерна верстка М. Ломалова 97367 Підписне 14 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAutomatic greasing of moulds for the production of hollow glass product

Автори англійськоюZanella Evelino, Ghione, Samuele

Назва патенту російськоюАвтоматическая смазка форм для изготовления полых стеклянных изделий

Автори російськоюЗанелла Эвелино, Гионе Самуэле

МПК / Мітки

МПК: C03B 40/00, C03B 9/40

Мітки: автоматичне, форм, виготовлення, скляних, змащування, порожнистих, виробів

Код посилання

<a href="https://ua.patents.su/7-97367-avtomatichne-zmashhuvannya-form-dlya-vigotovlennya-porozhnistikh-sklyanikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Автоматичне змащування форм для виготовлення порожнистих скляних виробів</a>

Попередній патент: Розмотувальний пристрій

Випадковий патент: Гільза циліндра двотактного двигуна внутрішнього згоряння