Спосіб відновлення і зміцнення деталей

Номер патенту: 98737

Опубліковано: 11.06.2012

Автори: Матвієнко Володимир Миколайович, Роянов Вячеслав Олександрович, Гулаков Сергій Володимирович

Формула / Реферат

1. Спосіб відновлення і зміцнення деталей, який включає формування на їх поверхні робочого шару дуговим наплавленням з введенням в зварювальну ванну технологічних сумішей, який відрізняється тим, що наплавлення здійснюють на шар заздалегідь напилюваної технологічної суміші.

2. Спосіб за п. 1, який відрізняється тим, що як технологічну суміш застосовують термітну суміш.

3. Спосіб за п. 1 або 2, який відрізняється тим, що здійснюють пошарове напилювання окислювача і відновника термітної суміші.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що між шарами окислювача і відновника термітної суміші напилюють буферний шар.

5. Спосіб за п. 1, який відрізняється тим, що як технологічну суміш застосовують суміш легуючих компонентів.

Текст

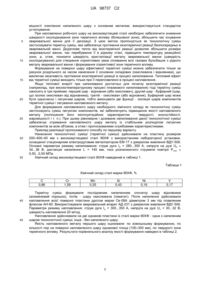

Реферат: Винахід належить до зварювального виробництва, зокрема, до способів відновлення і зміцнення деталей дуговим наплавленням шару металу. В способі відновлення і зміцнення деталей, що включає формування на їх поверхні робочого шару дуговим наплавленням з введенням в зварювальну ванну технологічних сумішей, здійснюють наплавлення на шар заздалегідь напилюваної технологічної суміші. При цьому як технологічну суміш застосовують термітну суміш і здійснюють її формування пошаровим напиленням окислювача і відновника. Крім того, між шарами окислювача і відновника термітної суміші напилюють буферний шар, а також як технологічну суміш застосовують суміш легуючих компонентів. За рахунок здійснення нових дій досягається комплексне рішення задачі підвищення якості наплавленого металу (легування, виключення утворення пор і формування сприятливої зони термічного впливу). UA 98737 C2 (12) UA 98737 C2 UA 98737 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до зварювального виробництва, зокрема, до способів відновлення і зміцнення деталей дуговим наплавленням шару металу. При відновленні та (або) зміцненні деталей дуговим наплавленням необхідно вирішити комплекс завдань, що забезпечують високу якість наплавленого металу: 1) високі службові характеристики наплавленого робочого шару (зносостійкість, міцність, термостійкість і ін.); 2) оптимальні властивості зони термічного впливу з відсутністю можливості відколів, наявності холодних тріщин і інших дефектів; 3) усунення можливості утворення пор при наплавленні, особливо першого шару на деталі, виготовлені з високовуглецевих марок сталі; 4) високі технологічні характеристики процесу наплавлення (віддільність шлакової кірки, хороша якість формування наплавленої поверхні, можливість управління хімічним складом наплавленого металу і т. п.). Високі службові характеристики наплавленого робочого шару можуть бути забезпечені відповідним оптимальним легуванням шару металу, що наплавляється. При наплавленні першого шару на деталі, виготовлені з високовуглецевих марок сталі, необхідно забезпечити такий термічний цикл наплавлення, при якому досягалися б оптимальні властивості зони термічного впливу, мінімальна швидкість її охолоджування без утворення гартівних структур, з відсутністю можливості відколів наплавленого металу, наявності холодних тріщин і інших дефектів. При наплавленні першого і другого шарів на поверхню деталей, виготовлених з високовуглецевих марок сталей, виникають утруднення у формуванні валику і отриманні металу без пор і мікротріщин. Утворення пор в перших шарах наплавленого металу диктується інтенсивним окисленням вуглецю, що входить до складу основного металу, з утворенням газу CO. Тому доцільно, разом з легуванням, збільшити час існування зварювальної ванни і понизити швидкість охолоджування зони термічного впливу. Це дозволить забезпечити достатній час для видалення газових пузирів із зварювальної ванни і формування сприятливої структури зони термічного впливу. Збільшити час існування зварювальної ванни можна за рахунок введення додаткового тепла в зону наплавлення. При відновленні деталей дуговим наплавленням необхідно забезпечити високі технологічні характеристики процесу наплавлення (хорошу віддільність шлакової кірки при наплавленні під флюсом, стабільність процесу наплавлення і легування, якісне формування наплавленої поверхні і зони сплавлення основного металу з наплавленим, високу однорідність або навпаки заданий діапазон зміни хімічного складу з різним градієнтом і т. п.). Відомий спосіб відновлення деталей наплавленням, при якому здійснюють легування металу, що наплавляється, шляхом дозованої засипки на поверхню, що піддається наплавленню, технологічній суміші у вигляді порошку, що складається з легуючих компонентів (див. книгу Куркин С.А. и др. Технология, механизация и автоматизация производства сварных конструкций: Атлас. - М.: Машиностроение, 1989. - С. 46 - 78). Спосіб забезпечує легування наплавленого металу. Проте цьому способу властиві недоліки: засипка на поверхню легуючих матеріалів вимагає строгого дозування з метою забезпечення їх повного переплавлення. Інакше відбувається перемішування легуючих матеріалів з флюсом, і як наслідок - погіршення його зварювально-технологічних властивостей, виникають втрати дорогих легуючих матеріалів. Даним способом важко забезпечити точність (надійність) отримання заданого хімічного складу наплавленого металу, однорідність складу за об'ємом наплавленого шару. Даний спосіб не може бути застосовним при наплавленні тіл обертання, ізза проблем, пов'язаних з утриманням легуючих матеріалів на поверхні, що наплавляється. Відомий спосіб відновлення деталей наплавленням, при якому відбувається легування металу, що наплавляється, через технологічну суміш у вигляді порошкової шихти, що вводиться в шар флюсу за допомогою дозатора з щілиною (див. книгу Куркин С.А. и др. Технология, механизация и автоматизация производства сварных конструкций: Атлас. - М.: Машиностроение, 1989. - С. 46 - 78). Цьому способу властиві наступні недоліки: залежність однорідності легування наплавленого металу від дотримання дозування подачі порошку в шар флюсу, що у свою чергу залежить від якості і властивостей порошку, від конструкції дозатора, від дії магнітних полів, що виникають при проходженні зварювального струму по електроду. Це впливає на стабільність подачі металевих добавок у складі порошку. Спосіб характеризується низькою технологічністю: при наплавленні на тіла обертання порошок зсипається; в процесі наплавлення порошок змішується з флюсом, що не дозволяє повторно його використовувати. 1 UA 98737 C2 5 10 15 20 25 30 35 40 45 50 55 Відомий спосіб відновлення деталей наплавленням з використанням порошкових дротів (стрічок), таких, що містять у складі сердечника технологічну суміш відповідних компонентів (див. книгу Технология электрической сварки металлов и сплавов плавлением / Под ред. Б.Е. Патона. - М.: Машиностроение, 1974. - С. 714 - 721). Спосіб дозволяє легувати наплавлений метал. Проте при цьому способі обмежується ступінь легування металу шару, що наплавляється, із-за залежності коефіцієнта заповнення сердечника від форми і конструкції дротяного або стрічкового електрода. В процесі наплавлення матеріал сердечника порошкових дротів (стрічок) нерівномірно висипається в зварювальну ванну, минувши процес плавлення в електроді, що є причиною неоднорідності легування металу. Відомий спосіб відновлення деталей наплавленням з використанням керамічних флюсів, що містять в своєму складі технологічну суміш легуючих компонентів (див. книгу Технология электрической сварки металлов и сплавов плавлением / Под ред. Б.Е. Патона. - М: Машиностроение, 1974. -С. 713 -714). Спосіб дозволяє легувати наплавлений метал. Проте при наплавленні під легуючим керамічним флюсом можлива істотна зміна хімічного складу наплавленого металу при зміні режимів наплавлення. Крім того, в керамічному флюсі частина шлакоутворюючих компонентів замінена легуючими матеріалами, що погіршує його зварювально-технологічні властивості, викликає утворення пор, неоднорідність легування наплавленого шару металу, незадовільну віддільність шлакової кірки і т. п. Керамічний флюс характеризується великою гігроскопічністю. При порушенні правил зберігання і підготовки флюсу до наплавлення можливе утворення пор в наплавленому металі, погіршення віддільності шлакової кірки від наплавленого металу. Нерівномірність в розподілі легуючих компонентів вельми значительна, що приводить до коливання твердості від HV 500 до HV 820. Істотний розкид твердості і мікротвердості, викликаний неоднорідністю керамічного флюсу, неминуче приводить до погіршення якості наплавленого шару. Спосіб прийнятий за найближчий аналог. У основу винаходу поставлена задача удосконалити спосіб відновлення і зміцнення деталей наплавленням, в якому за рахунок здійснення нових дій досягається комплексне вирішення задачі підвищення якості наплавленого металу (легування, виключення утворення пор і формування сприятливої зони термічного впливу). Для вирішення поставленої задачі підвищення якості наплавленого металу в способі відновлення і зміцнення деталей, що включає формування на їх поверхні робочого шару дуговим наплавленням з введенням в зварювальну ванну технологічних сумішей, відповідно до винаходу, здійснюють наплавлення на шар заздалегідь напилюваної технологічної суміші. При цьому як технологічну суміш застосовують термітну суміш і здійснюють її формування пошаровим напиленням окислювача і відновника. Крім того, між шарами окислювача і відновника термітної суміші напилюють буферний шар, а також як технологічну суміш застосовують суміш легуючих компонентів. Запропонована нова сукупність ознак дозволить забезпечити: 1) додаткове введення тепла в основний метал при використанні термітних сумішей, що у свою чергу, дає можливість понизити швидкість охолоджування зони термічного впливу, збільшити час існування зварювальної ванни і зменшити вірогідність утворення пор в першому шарі (наприклад, при наплавленні деталей, виготовлених з високовуглецевих марок сталі); 2) стабільне (на заданому рівні) легування наплавленого шару, не залежне від параметрів режиму наплавлення; 3) високу технологічність процесу відновлення; 4) можливість управління хімічним складом наплавленого металу. Попереднє напилення технологічної суміші забезпечує реалізацію поставленого завдання шляхом дозованого її нанесення на відновлювану поверхню. При цьому, завдяки надійній жорсткій фіксації технологічної суміші на поверхні, виключається перемішування технологічної суміші з флюсом, досягається її повне переплавлення по всій напиленій поверхні, що дозволяє забезпечити точне дозоване надходження компонентів технологічної суміші безпосередньо в реакційну зону зварювальної ванни. Реалізація пропонованого способу не залежить від конфігурації відновлюваної деталі результати однакові і для плоских поверхонь, і для тіл обертання різного діаметра, а також для виробів складної форми. Розплавлення в процесі напилювання присадного матеріалу, створюючого технологічну суміш, може здійснюватися дугою, плазмою, газовим полум'ям і ін. При цьому не вимагається спеціальної підготовки поверхні з метою забезпечення високої 2 UA 98737 C2 5 10 15 20 25 30 35 міцності зчеплення напиленого шару з основним металом; використовується стандартне устаткування. При наплавленні робочого шару на високовуглецеві сталі необхідно забезпечити зниження швидкості охолоджування зони термічного впливу (біляшовної зони), збільшити час існування зварювальної ванни для її дегазації. З цією метою пропонується як технологічну суміш застосовувати термітну суміш, яка забезпечує протікання екзотермічної реакції безпосередньо в зварювальній ванні. Додаткове тепло від екзотермічної реакції дозволяє збільшити розміри зварювальної ванни, час перебування її в рідкому стані, підвищити температуру реакційної зони, а, отже, понизити швидкість кристалізації металу зварювальної ванни (швидкість охолоджування) для створення сприятливих умов спливання всіх газових бульбашок з рідкого металу зварювальної ванни і формування сприятливої зони термічного впливу. Формування на поверхні шару ефективної термітної суміші можна забезпечити тільки за рахунок роздільного за часом нанесення її основних складових (окислювача і відновника), що виключає можливість протікання екзотермічної реакції в процесі напилювання. Тепловий ефект від термітної суміші виходить тільки при її переплавленні в процесі наплавлення. Якщо теплової енергії при напилюванні достатньо для початку екзотермічної реакції (наприклад, при високотемпературному процесі плазмового напилювання) тоді термітну суміш наносять в три прийоми: перший шар - відновник (або окислювач), другий шар - буферний (шар, що ізолює окислювач від відновника), третій - окислювач (або відновник). Буферний шар може бути одночасно і легуючим шаром, тобто виконувати дві функції - ізоляція шарів компонентів термітної суміші і легування наплавленого металу. Для формування наплавленого шару необхідного хімічного складу як технологічну суміш застосовують суміш легуючих компонентів, які забезпечують підвищення якості наплавленого металу (поліпшення його експлуатаційних характеристик - твердості, зносостійкості, жароміцності і т. п.). При цьому рівномірне і дозоване напилювання даної технологічної суміші забезпечує отримання наплавленого шару металу із стабільним розподілом легуючих компонентів за всім об'ємом, а отже і прогнозованими службовими характеристиками. Приклад реалізації пропонованого способу по першому варіанту. Нанесення технологічної суміші (термітної суміші) здійснювали на пластину розміром 20040040 мм з високовуглецевої сталі 90ХФ з використанням лабораторної установки, оснащеної стаціонарним електродуговим металізатором ЕМ-17 з джерелом живлення ВДУ-506. Основні параметри режиму напилювання: струм дуги Ід = 280...300 А, напруга на дузі Uд = 34...36 В, дистанція напилення L = 140 мм, тиск розпилюючого струменя повітря Р пов = 0,50...0,55 МПа. Хімічний склад високовуглецевої сталі 90ХФ наведений в таблиці 1. Таблиця 1 Хімічний склад сталі марки 90ХФ, % С 0,86 40 45 Сr 1,59 Мn 0,35 Sі 0,43 Nі 0,16 V 0,17 Термітну суміш формували послідовним напиленням спочатку шару відновника (алюмінієвий порошок), потім - шару окислювача (гематит). Після напилення здійснювали наплавлення всієї поверхні пластини дротом марки Св-08А діаметром 3 мм під плавленим флюсом АН-60. Використовували зварювальний апарат АД-231 з джерелом живлення ВДУ-506. Параметри режиму наплавлення: струм дуги Ід = 300...350 А, напруга на дузі Uл = 30...32 В, швидкість наплавлення 20 м/год. Наплавлення здійснювали на дві однакові пластини із сталі марки 90ХФ - одна з напиленим шаром технологічної суміші, інша - без напиленого шару. Якість наплавленого металу першого шару оцінювали: по зовнішньому формуванню, по кількості пор на поверхні наплавленого шару однакової площі (100300 мм), по твердості зони термічного впливу. Результати порівняльного аналізу якості формування наведені в таблиці 2. 3 UA 98737 C2 Таблиця 2 Якість формування наплавленого шару Варіант наплавлення Наплавлення на пластину з напиленим шаром термітної суміші (пропонований варіант) Наплавлення на пластину без напиленого шару (за відомою технологією) 5 10 15 Зовнішнє формування Твердість зони термічного впливу, HRC 30-32 24 хороше Кількість пор на площі 100300 мм, шт. 2 35-37 задовільне Як випливає з отриманих результатів, додаткове введення тепла в основний метал при використанні термітних сумішей дозволило (в порівнянні з відомою технологією) понизити вірогідність утворення пор в першому шарі наплавленого металу, при цьому забезпечується хороше зовнішнє формування наплавленого шару і зниження твердості зони термічного впливу. Приклад реалізації пропонованого способу по другому варіанту. Нанесення другого варіанта технологічної суміші (суміш легуючих компонентів) здійснювали порошковим дротом ПП-АН106 на пластину розміром 20040040 мм із сталі марки Ст.3 з використанням лабораторної установки, оснащеної стаціонарним електродуговим металізатором ЕМ-17 з джерелом живлення ВДУ-506. Основні параметри режиму напилення: струм дуги Іл = 280...300 А, напруга на дузі Uд = 34...36 В, дистанція напилення L = 140 мм, тиск розпилюючого струменя повітря Рпов = 0,50...0,55 МПа. Діаметр порошкового дроту 3,2 мм. Хімічний склад використовуваного порошкового дроту ПП-АН106 (ТУ 14-4-247-72) наведений в таблиці 3. Таблиця 3 Хімічний склад порошкового дроту ПП-AH106, % С 0,20 20 Сr 14,0 Мn 0,60 Sі 0,40 Наплавлення здійснювали дротом марки Св-08А (ГОСТ 2246-70) діаметром 3 мм під керамічним легуючим флюсом ЖСН-5 (ТУ 14-1-2934-80) і плавленим флюсом АН-60 (ГОСТ 9087-81). Використовували зварювальний апарат АД-231 з джерелом живлення ВДУ-506. Параметри режиму наплавлення: струм дуги Ід = 300...350 А, напруга на дузі Uд = 30...32 В, швидкість наплавлення 20 м/год. Хімічний склад дроту Св-08А наведений в таблиці 4. Таблиця 4 Хімічний склад дроту Св-08А, % С

ДивитисяДодаткова інформація

Назва патенту англійськоюMethods of restoring and strengthening parts

Автори англійськоюHulakov Serhii Volodymyrovych, Roianov Viacheslav Oleksandrovych, Matviienko Volodymyr Mykolaiovych

Назва патенту російськоюСпособ восстановления и упрочнения деталей

Автори російськоюГулаков Сергей Владимирович, Роянов Вячеслав Александрович, Матвиенко Владимир Николаевич

МПК / Мітки

МПК: B23K 9/04

Мітки: відновлення, деталей, зміцнення, спосіб

Код посилання

<a href="https://ua.patents.su/7-98737-sposib-vidnovlennya-i-zmicnennya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення і зміцнення деталей</a>

Попередній патент: Спосіб автоматичного управління потоково-транспортною лінією сипких матеріалів

Наступний патент: Шлакові дверцята для металургійних печей

Випадковий патент: Спосіб побудови входів автомобільної охоронної системи