Спосіб гарячої прокатки штаби

Номер патенту: 120960

Опубліковано: 27.11.2017

Автори: Ростовський Костянтин Леонідович, Яковенко Владислав Анатолійович, Гончаренко Анжела Федорівна, Савченко Євген Олегович, Ростовський Сергій Костянтинович, Савченко Олег Євгенович

Формула / Реферат

Спосіб гарячої прокатки штаби, що включає прокатку підкату в чорновій групі клітей, прокатку підкату в передчистовій групі клітей, передачу підкату в проміжний перемотувальний пристрій для змотування в проміжний рулон, розмотування проміжного рулону на проміжному перемотувальному пристрої, обрізку кінців підкату на летючих ножицях, заведення переднього кінця проміжного рулону в першу кліть чистової групи з послідовним розташуванням клітей і наступну чистову прокатку готової штаби, який відрізняється тим, що швидкість прокатки в передчистовій групі забезпечують рівною швидкості прокатки в останній кліті чорнової групи, а відносне обтиснення в передчистовій групі виконують рівним 30…60 %, при цьому швидкість розмотування переднього кінця проміжного рулону забезпечують рівною швидкості розрізання його на летючих ножицях, яка становить 1,5…2,5 м/с, після закінчення розрізання швидкість розмотування проміжного рулону знижують до величини, рівної швидкості входу підкату в першу чистову кліть чистової підгрупи, яка становить 0,5…1,5 м/с.

Текст

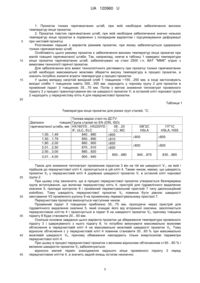

Реферат: Спосіб гарячої прокатки штаби включає прокатку підкату в чорновій групі клітей, прокатку підкату в передчистовій групі клітей, передачу підкату в проміжний перемотувальний пристрій для змотування в проміжний рулон. Спосіб включає розмотування проміжного рулону на проміжному перемотувальному пристрої, обрізку кінців підкату на летючих ножицях, заведення переднього кінця проміжного рулону в першу кліть чистової групи з послідовним розташуванням клітей і наступну чистову прокатку готової штаби. Швидкість прокатки в передчистовій групі забезпечують рівною швидкості прокатки в останній кліті чорнової групи, а відносне обтиснення в передчистовій групі виконують рівним 30…60 %. Швидкість розмотування переднього кінця проміжного рулону забезпечують рівною швидкості розрізання його на летючих ножицях, яка становить 1,5…2,5м/с. Після закінчення розрізання швидкість розмотування проміжного рулону знижують до величини, рівної швидкості входу підкату в першу чистову кліть чистової підгрупи, яка становить 0,5…1,5 м/с. UA 120960 U (12) UA 120960 U UA 120960 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до прокатного виробництва й може бути використана при модернізації існуючих широкоштабових, штабових і вузькоштабових станів гарячої прокатки, що мають у складі чорнові й чистові групи клітей, для виробництва гарячекатаних тонких і товстих штаб з м'яких і важкодеформованих марок сталей. Відомим аналогом є спосіб гарячої прокатки штаби у чистовій групі широкоштабового стану (патент UA 70367), який включає послідовне розташування клітей і розподіл чистової групи на дві підгрупи - передчистову й чистову, розташування між ними проміжного перемотувального пристрою для зміни положення переднього й заднього кінців у проміжному рулоні на протилежне та наступну прокатку штаби з рулону в другій підгрупі чистових клітей стану. Причому як проміжнмй перемотувальний пристрій застосовуються дві моталки барабанного типу, які по черзі то приймають проміжну штабу від передчистової підгрупи клітей і змотують її в проміжний рулон, то розмотують проміжний рулон і подають проміжну штабу в чистову підгрупу клітей для прокатки на кінцеву товщину. Аналог має ряд недоліків: а) використання барабанних моталок для змотування - розмотування проміжного підкату веде до захолодження переднього кінця цього підкату, тому що він контактує з холодним барабаном моталки й значно втрачає температуру. Так, наприклад, кінці проміжних підкатів, які контактують із барабанами моталок станів Стеккеля, мають температуру приблизно на 200 °C нижче температури середньої частини цих підкатів. Тому прокатка цього переднього кінця в клітях чистової групи буде сприяти збільшенню енергосилових параметрів прокатки, збільшенню поздовжньої різнотовщинності й неоднорідності механічних властивостей по довжині готової штаби. Це все веде до необхідності обрізання цього дефектного кінця, а значить знижується вихід придатного на стані за рахунок збільшення втрат металу на обрізки; b) при прокатці товстих штаб з кінцевою товщиною 12…25 мм і товстіше дуже велике значення має величина сумарної витяжки або сумарний ступінь деформації при чистовій прокатці. Тому при чистовій прокатці таких товстих штаб для підсумовування деформації в процесі чистової прокатки забезпечують умову, щоб термін знаходження проміжного підкату без деформації був менше міждеформаційної паузи, яку можна вважати рівною ~10…11 секундам. Таким чином, при виконанні змотування - розмотування проміжного підкату термін знаходження цього підкату без деформації буде значно більше міждеформаційної паузи, а значить виконана деформація в передчистовій і чистовій підгрупах стану не буде підсумуватися. Що призведе до рекристалізації деформованого аустеніту в процесі чистової прокатки, тобто не будуть забезпечені механічні й інші властивості, регламентовані стандартами, а також упаде якість готового прокату. Найближчим аналогом є спосіб гарячої прокатки штаби (патент UA 58909), включає прокатку слябів у чорновій групі клітей, передачу проміжного підкату в проміжний перемотувальний пристрій (типу койлбокс) для змотування в проміжний рулон, передачу переднього (зовнішнього) кінця проміжного рулону в першу кліть чистової групи, прокатку в чистовій групі з послідовним розташуванням клітей. При цьому чистова група розділяється на дві підгрупи клітей - передчистову й чистову, між якими розташовані проміжний перемотувальний пристрій, летючі ножиці й інше встаткування. Після прокатки проміжної штаби у вхідних клітях передчистової підгрупи процес безперервної прокатки переривається, і проміжна штаба подається в проміжний перемотувальний пристрій, який змотує цю штабу в проміжний рулон. Після закінчення змотування передній (зовнішній) кінець штаби подається до клітей чистової підгрупи, які й прокатують штабу до кінцевої товщини. Найближчий аналог усуває такий недолік попереднього аналога як захолодження переднього кінця проміжного підкату, який контактує з барабаном моталки, тобто забезпечується однорідність температурного поля по довжині проміжного підкату, що стабілізує енергосилові параметри прокатки, а значить забезпечується однорідність механічних і геометричних властивостей по довжині готової штаби. Найближчий аналог має ряд істотних недоліків, які перераховані нижче: a) проміжний перемотувальний пристрій типу койлбокс призначений для змотування підкатів товщиною 20…50 мм у проміжний рулон, тому процес змотування - розмотування більш тонких штаб буде приводити до застрягання переднього кінця проміжної штаби у вхідних - вихідних проводках проміжного перемотувального пристрою. Це буде приводити до зупинок усього стану, а значить знижувати продуктивність стану й збільшувати втрати від браку; b) при прокатці товстих штаб товщиною 12 мм і товстіше, як сказано вище, дуже важливо забезпечити вимогу по підсумовуванню деформації при чистовій прокатці. Тому, виконуючи змотування - розмотування проміжного підкату на проміжному перемотувальному пристрої типу 1 UA 120960 U 5 10 15 20 25 30 35 40 45 50 55 60 койлбокс, час між деформаціями в передчистовій і чистовий підгрупами клітей буде перевищувати величину міждеформаційної паузи. Що знову приведе до рекристалізації деформованого аустеніту в процесі чистової прокатки й не будуть забезпечені механічні, структурні й інші властивості у відповідності державними й міжнародними стандартами, а також значно знизиться якість готової гарячекатаної штаби. В основу корисної моделі поставлена задача - підвищення якості тонких і особливо тонких гарячекатаних штаб, шляхом мінімізації тепловтрат підкату в процесі передчистової і чистової прокатки. Поставлена задача вирішується тим, що в способі гарячої прокатки штаби, що включає прокатку підкату в чорновій групі клітей, прокатку підкату в передчистовій групі клітей, передачу підкату в проміжний перемотувальний пристрій для змотування в проміжний рулон, розмотування проміжного рулону на проміжному перемотувальному пристрої, обрізку кінців підкату на летючих ножицях, заведення переднього кінця проміжного рулону в першу кліть чистової групи з послідовним розташуванням клітей і наступну чистову прокатку готової штаби, згідно з корисною моделлю, швидкість прокатки в передчистовій групі забезпечують рівною швидкості прокатки в останній кліті чорнової групи, а відносне обтиснення в передчистовій групі виконують рівним 30…60 %, при цьому швидкість розмотування переднього кінця проміжного рулону забезпечують рівною швидкості розрізання його на летючих ножицях, яка становить 1,5…2,5м/с, після закінчення розрізання швидкість розмотування проміжного рулону знижують до величини, рівної швидкості входу підкату в першу чистову кліть чистової підгрупи, яка становить 0,5…1,5 м/с. Корисна модель та найближчий аналог, що вони мають наступні загальні ознаки: прокатку підкату в чорновій групі клітей; прокатку підкату в передчистовій групі клітей; передачу підкату в проміжний перемотувальний пристрій для змотування в проміжний рулон; розмотування проміжного рулону на проміжному перемотувальному пристрої; обрізку кінців підкату на летючих ножицях; заведення переднього кінця проміжного рулону в першу кліть чистової групи з послідовним розташуванням клітей; наступну чистову прокатку готової штаби а також відмітні ознаки: швидкість прокатки в передчистовій групі забезпечують рівною швидкості прокатки в останній кліті чорнової групи; відносне обтиснення в передчистовій групі виконують рівним 30…60 %; швидкість розмотування переднього кінця проміжного рулону забезпечують рівною швидкості розрізання його на летючих ножицях, яка становить 1,5…2,5м/с; після закінчення розрізання швидкість розмотування проміжного рулону знижують до величини, рівної швидкості входу підкату в першу чистову кліть чистової підгрупи, яка становить 0,5…1,5 м/с. Таким чином, корисна модель має нову операцію, нову послідовність виконання операцій та нові параметри в технології. Між відмітними ознаками існує причинно-наслідковий зв'язок. Завдяки забезпеченню в технології швидкість прокатки в передчистовій групі рівної швидкості прокатки в останній кліті чорнової групи, а відносне обтиснення в передчистовій групі виконують рівним 30…60 %, при цьому швидкість розмотування переднього кінця проміжного рулону забезпечують рівною швидкості різа його на летучих ножицях, яка становить 1,5…2,5м/с, після закінчення різу швидкість розмотування проміжного рулону знижують до величини, рівної швидкості входу підкату в першу чистову кліть чистової підгрупи, яка становить 0,5…1,5 м/с, стало можливим знизити тепловтрати в процесі прокатки й підвищити температуру кінця прокатки тонких і особливо тонких штаб, що забезпечить підвищення якості цих гарячекатаних штаби. Виконання корисної моделі не представляє труднощів на ПАТ "НКМЗ" і запропоновано до реалізації на стані 2500 г.п. ВАТ "ММК" (Магнітогорськ) й стані 1700 г.п. ЧАТ "ММК ім. Ілліча" (Маріуполь). Корисна модель пояснюється кресленням, де зображена схема штабового стану гарячої прокатки для реалізації рішення, що заявляється, у складі якого є чорнова, передчистова і чистова групи робочих клітей. Спосіб прокатки припускає до реалізації два варіанти режимів прокатки, обумовлені товщиною гарячекатаних штаб: 2 UA 120960 U 5 10 15 1. Прокатка тонких гарячекатаних штаб, при якій необхідне забезпечення високих температур кінця прокатки. 2. Прокатка товстих гарячекатаних штаб, при якій необхідне забезпечення значно низьких температур кінця прокатки в порівнянні з попереднім варіантом і підсумовування деформації при чистовій прокатці. Розглянемо перший з варіантів режимів прокатки, при якому забезпечується одержання тонких гарячекатаних штаб. Особливість цього режиму прокатки є забезпечення високих температур кінця прокатки при малій товщині гарячекатаної штаби. Так, наприклад, нижче в таблиці 1 наведені температури кінця прокатки гарячекатаних штаб, забезпечувані на стані 2500 г.п. ВАТ "ММК" згідно з вимогами технології гарячої прокатки. Для забезпечення всіх вимог технологічного регламенту при прокатці тонких гарячекатаних штаб необхідно максимально можливо зберегти високу температуру в процесі прокатки, а значить потрібно знизити втрати температури у процесі прокатки. У цьому випадку нагрітий вихідний сляб 1 товщиною ~150…250 мм, а іноді застосовують вихідні сляби 1 товщиною навіть 300…350 мм, надходить у чорнову групу 2 для прокатки в проміжний підкат 3 товщиною 35…70 мм. Потім з метою зниження тепловтрат проміжного підкату 3 у процесі транспортування він на швидкості прокатки V1 в останній кліті чорнової групи 2 надходить у передчистову кліть 4 для передчистової прокатки. 20 Таблиця 1 Температура кінця прокатки для різних груп сталей, °C. Типова марка сталі по ДСТУ Діапазон товщин Група сталей по EN (DIN, ISO) гарячекатаної штаби, мм HX160YD…HX220YD 08…20 IF, ULC, ELC LC, MC 1,00…1,49 840…880 800 1,50…1,79 850…890 810 1,80…2,00 860…900 820 2,01…2,50 870…910 830 2,50…3,00 880…920 850…880 3,01…4,00 900…940 25 30 35 40 45 09Г2С HSLA 17Г1С HSLA, HSS 800 800 820 820 840…870 835…865 Також для зниження тепловтрат проміжним підкатом 3 він на тій же швидкості V1, на якій і підійшов до передчистової кліті 4, прокочується в цій кліті 4. Таким чином, маємо, що швидкість прокатки V2 у передчистовій кліті 4 дорівнює швидкості прокатки V1 в останній кліті чорнової групи 2. При цьому слід зазначити, що в процесі передчистової прокатки утворюється безперервна група встаткування, що включає передчистову кліть 4, пристрій для гідравлічного видалення окалини 5, прилади контролю 6 і проміжний перемотувальний пристрій 7 типу двопозиційний койлбокс. Тому швидкість передчистової прокатки V2 повинна бути рівною швидкості змотування V3 проміжного рулону 9 на проміжному перемотувальному пристрої 7. Передчистова прокатка виконується наступним чином. Проміжний підкат 3 товщиною приблизно 35…75 мм, проходячи через пристрій для гідравлічного видалення окалини 5, який очищає його від вторинної окалини, захоплюється передчистовою кліттю 4 і прокочується в підкат 8 на швидкості прокатки V2, причому товщина підкату 8 буде становити 20…50 мм. Оскільки основне завдання цього варіанта прокатки це збереження температури проміжного підкату 3 і одержуваного з нього підкату 8, то потрібно виконувати максимально можливе обтиснення в передчистовій кліті 4 на максимально можливій швидкості прокатки V2. Тому відносне обтиснення ε у передчистовій кліті 4 повинне становити 30…60 % при максимально можливій швидкості V2, причому обмеження накладають тільки енергосилові параметри передчистової кліті 4. При цьому в процесі передчистової прокатки з великим відносним обтисненням ε=30…60 % і великою швидкістю прокатки V2 забезпечуються: відносно малий термін знаходження заднього кінця проміжного підкату 3 перед передчистовою кліттю 4, а значить задній кінець остигає незначно; 3 UA 120960 U 5 10 15 20 25 30 35 40 45 50 55 60 зниження тепловтрат підкату 8 у цілому; деякий розігрів підкату 8 за рахунок тепловиділення від інтенсивної пластичної деформації в передчистовій кліті 4. Вихідний із передчистової кліті 4 підкат 8 проходить під скануючими приладами контролю 6 і надходить до проміжного перемотувального пристрою 7 для змотування в проміжний рулон 9. Уся інформація про підкат 8, отримана скануючими приладами контролю 6 (товщиноміром, шириноміром, планшетоміром, пірометром і вимірником швидкості), надходить в автоматизовану систему керування станом. Слід особливо зазначити, що, виконуючи такі великі разові обтиснення, передчистова кліть 4 повинна мати високу жорсткість, щоб не створити бочкоподібний профіль у вихідного підкату 8. Цей бочкоподібний (сочевицеподібний) профіль підкату 8 при наступній прокатці приведе до підвищеної серпуватості штаби або хвилястості середніх її ділянок. У підсумку всі ці відхилення знизять якість гарячекатаних тонких штаб. Тому передчистова кліть 4 повинна бути типу кварто, щоб забезпечувати високу жорсткість, у першу чергу, валкової системи. Також слід зазначити, що, виконуючи великі разові обтиснення, передчистова кліть кварто 4 повинна бути одна, інакше товщина проміжного підкату 3 буде порівняна з товщиною вихідного сляба 1. Так, для прикладу, розглянемо випадок, коли в складі передчистової групи дві робочі кліті, тоді при відносному обтисненні ε = 50 % і товщині підкату 8, рівній 40 мм, товщина проміжного підкату 3 складе відповідно: на вході в другу передчистову кліть 40 мм / 0,5=80 мм; на вході в першу передчистову кліть 80 мм / 0,5=160 мм. Ця отримана величина повністю порівняна з товщиною вихідного сляба 1, тобто передчистова кліть кварто 4 повинна бути одна. При цьому, виконуючи менш інтенсивні обтиснення й на меншій швидкості прокатки, в передчистовій кліті 4 проміжний підкат 3 буде мати охолоджений задній кінець, а також будуть високі тепловтрати при передчистовій прокатці, автоматично перейме й підкат 8, а значить знизиться якість готових гарячекатаних штаб або ж у процесі прокатки будуть високими значеннями, як енергосилових параметрів прокатки, так і витрати електроенергії в чистовій групі. Так, розрахунки енергосилових і технологічних параметрів прокатки на стані 2500 г.п. показують, що при відносному разовому обтисненні ε = 47 % у передчистовій кліті кварто 4 і однакових усіх інших параметрах прокатки (температура нагрівання сляба, товщина й ширина сляба, швидкість прокатки в чорновій групі, діаметри робочих валків чорнових клітей 2 і передчистовій кліті 4, марка сталі, товщина й ширина готової штаби і т.д.) температура підкату 8 на виході із передчистової кліті кварто 4 при швидкостях прокатки V2=2,0 м/с і V2=4,0 м/с відповідно становить 1070…1105 °C та 1110…1130 °C. Таким чином, різниця температур на передніх кінцях підкату 8 становить 1130-1105=25 °C, а на задніх кінцях підкату 8 ця різниця становить 1110-1070=40 °C. Ці результати однозначно показують, що прокатка в передчистовій кліті кварто 4 на великій швидкості прокатки більш ефективніше сприяє збереженню температури підкату 8, тому що збільшення швидкості дозволяє зберегти до 40 °C на передньому кінці й до 25 °C на задньому кінці підкату 8. Як уже було сказано вище, підкат 8, що виходить із передчистової кліті кварто 4, надходить на проміжний перемотувальний пристрій 7, де й змотується в проміжний рулон 9. При цьому в процесі змотування проміжного рулону 9 передній кінець підкату 8 ставатиме внутрішнім (заднім) кінцем, а його задній кінець - зовнішнім (переднім) кінцем проміжного рулону 9, тобто за рахунок змотування у підкат 8 міняється розташування кінців. Після завершення змотування проміжний перемотувальний пристрій 7 передає проміжний рулон 9 з положення змотування в положення розмотування, відгинає передній кінець і починає розмотувати проміжний рулон 10, що перебуває в положенні розмотування, зі швидкістю V4. При цьому передній кінець проміжного рулону 10 розмотується зі швидкістю V4, рівною швидкості розрізання V5 на летючих ножицях 11. Ця швидкість розрізання V5 переднього кінця становить порядку 1,5…2,5 м/с і визначається, у першу чергу, максимально можливою величиною накопиченої кінетичної енергії при розгоні барабанів летючих ножиців 11 до швидкості розрізання переднього кінця, а також зниженням часу подачі цього переднього кінця до пристрою гідравлічного видалення вторинної окалини 12 і до першої кліті чистової групи 13. У зв'язку з вищесказаним мінімізація часу транспортування переднього кінця дозволяє як знизити час паузи між змотуванням - розмотуванням на проміжному перемотувальному пристрої 7, так і використовувати електродвигуни проміжного перемотувального пристрою 7 для розмотування проміжного рулону 10, що перебуває в положенні розмотування, з мінімальною потужністю. Ці електродвигуни з мінімальною потужністю повинні забезпечити тільки 4 UA 120960 U 5 10 15 20 транспортування переднього кінця підкату 8 до першої кліті чистової групи 13, після чого ця кліть захоплює підкат 8 і вже вона приймає на себе більшу частку навантаження по розмотуванню проміжного рулону 10, що перебуває в положенні розмотування. Також треба відзначити, що після того як передній кінець проміжного рулону 10, що перебуває в положенні розмотування, буде обрізаний летючими ножицями 11, швидкість розмотування V4 цього рулону знижується до величини, що відповідає швидкості прокатки V6 у першій кліті чистової групи 13, тобто дорівнює 0,5…1,5 м/с. Після чого вже виконується прокатка підкату 8 у безперервній чистовій групі клітей 13 на готову гарячекатану штабу 14, яка видається з останньої кліті чистової групи 13 на швидкості прокатки V7. Тепер розглянемо другий варіант прокатки, при якому забезпечується одержання товстих гарячекатаних штаб товщиною 12 мм і більше. Особливістю цього режиму прокатки є: забезпечення більш низьких температур кінця прокатки при великій товщині гарячекатаної штаби в порівнянні з тонкими гарячекатаними штабами; забезпечення мінімально можливої витяжки 2,7…2,8 (іноді допускається величина витяжки навіть 2,4) і міждеформаційної паузи рівної 10,5 секунди. Міждеформаційна пауза це максимально можливий час між двома сусідніми деформаціями (обтисненнями металу) у клітях, коли не встигає настати рекристалізація деформованого аустеніту й, як наслідок цього, стає можливим підсумовування деформацій. Так, нижче в таблиці 2 наведені температури кінця прокатки гарячекатаних штаб, забезпечувані на стані 2500 г.п. ВАТ "ММК" згідно з вимогами технології гарячої прокатки. З таблиці 2 видно, що товсті гарячекатані штаби тільки з ультра- і екстра- низьковуглецевих сталей і сталей без атомів проникання мають високу температуру кінця прокатки, а для всіх інших марок сталей температура кінця прокатки товстих штаб на багато нижче ніж у тонких. 25 Таблиця 2 Температура кінця прокатки для різних груп сталей, °C Типова марка сталі по ДСТУ Діапазон товщин Група сталей по EN (DINJSO) гарячекатаної HX160YD…HX220YD 08 штабии, мм IF, ULC, ELC LC 10,01…12,00 815…845 12,01…14,00 900…940 14,01…25,00 30 35 40 45 800…830 20 _MC 810…840 795…825 09Г2С HSLA 770…800 745…775 780…820 730…770 17Г1С HSLA, HSS 745…775 730…755 Враховуючи особливості цього технологічного регламенту, режим прокатки товстих гарячекатаних штаб трохи відрізняється від попереднього. У цьому випадку нагрітий вихідний сляб 1 товщиною ~ 150…250 мм, а іноді застосовують вихідні сляби 1 товщиною навіть 300…350 мм, надходить у чорнову групу 2 для прокатки в проміжний підкат 3. Причому товщина проміжного підкату 3 повинна бути такою, щоб виконувалася наступна умова: λ=hподката / hштаби [λ], де λ - витяжка при чистовій прокатці, безрозмірна величина; hподката - товщина проміжного підкату 3, (мм); hштаби - товщина готової гарячекатаної штаби 14, (мм); [λ] - 2,4….2,8 - мінімальна величина витяжки. Після закінчення прокатки в чорновій групі 2 проміжний підкат 3 гальмується й транспортується далі по технологічному ланцюгу на повзучій швидкості в напрямку до передчистової кліті 4. Пристрій гідравлічного видалення окалини 5 видаляє вторинну окалину й прохолоджує проміжний підкат 3. Наступне встаткування, як передчистова кліть кварто 4 і проміжний перемотувальний пристрій 7 типу койлбокс, використовується в якості транспортних рольгангів по передачі проміжного підкату 3 прямо до летючих ножиців 11 для обрізки переднього й заднього кінців проміжного підкату 3 на традиційних швидкостях розрізання. Таким чином, до особливості цього режиму прокатки можна віднести: залежно від товщини проміжного підкату 3 розрізання на летючих ножицях 11 може виконуватися або не виконуватися; проміжний підкат 3 не прокочується в передчистовій кліті 4; 5 UA 120960 U 5 10 15 передчистова кліть 4 використовується тільки для транспортування проміжного підкату 3 далі по технологічному ланцюгу; проміжний підкат 3 і підкат 8 для чистової групи є ідентичними поняттями; проміжний перемотувальний пристрій 7 не змотує й не розмотує проміжні рулони 9 і 10; проміжний перемотувальний пристрій 7 використовується тільки для транспортування проміжного підкату 3 далі по технологічному ланцюгу. Тому, після обрізки переднього кінця на летючих ножицях 11 проміжний підкат 3 попадає в пристрій для видалення вторинної окалини 12, яке видаляє вторинну окалину й застуджує товстий проміжний підкат 3, який далі надходить у першу кліть чистової групи 13. Після захвата проміжного підкату 3 першою кліттю чистової групи 13, у якій він прокочується зі швидкістю V6, він надходить в усі наступні кліті чистової групи 13, де обжимається на готову гарячекатану товсту штабу 14 і видається з останньої кліті чистової групи на швидкості прокатки V7. Таким чином, корисна модель, забезпечить підвищення якості тонких і особливо тонких гарячекатаних штаб за рахунок мінімізації тепловтрат підкату в процесі передчистової та чистової прокатки, а також дозволить виробляти якісні гарячекатані товсті штаби. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб гарячої прокатки штаби, що включає прокатку підкату в чорновій групі клітей, прокатку підкату в передчистовій групі клітей, передачу підкату в проміжний перемотувальний пристрій для змотування в проміжний рулон, розмотування проміжного рулону на проміжному перемотувальному пристрої, обрізку кінців підкату на летючих ножицях, заведення переднього кінця проміжного рулону в першу кліть чистової групи з послідовним розташуванням клітей і наступну чистову прокатку готової штаби, який відрізняється тим, що швидкість прокатки в передчистовій групі забезпечують рівною швидкості прокатки в останній кліті чорнової групи, а відносне обтиснення в передчистовій групі виконують рівним 30…60 %, при цьому швидкість розмотування переднього кінця проміжного рулону забезпечують рівною швидкості розрізання його на летючих ножицях, яка становить 1,5…2,5 м/с, після закінчення розрізання швидкість розмотування проміжного рулону знижують до величини, рівної швидкості входу підкату в першу чистову кліть чистової підгрупи, яка становить 0,5…1,5 м/с. Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 1/22

Мітки: гарячої, штаби, спосіб, прокатки

Код посилання

<a href="https://ua.patents.su/8-120960-sposib-garyacho-prokatki-shtabi.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої прокатки штаби</a>

Попередній патент: Спосіб моделювання цукрового діабету і типу

Наступний патент: Спосіб діагностики розвитку атеросклерозу

Випадковий патент: Спосіб лікування гострої венозної недостатності верхніх мозкових вен при видаленні парасагітальних менінгіом