Плазмово-дуговий пристрій формування покриттів

Номер патенту: 86105

Опубліковано: 10.12.2013

Автори: Семенюк Валерій Федорович, Веремійченко Георгій Микитович

Формула / Реферат

1. Плазмово-дуговий пристрій формування покриттів, що містить в собі вакуумну камеру, в якій осесиметрично послідовно розташовані осесиметричний катод з електропровідного матеріалу, анод, який охоплює катод, екрануючий електрод, який розміщений між катодом та анодом, магнітна система, що складається з двох послідовно розташованих соленоїдальних елементів, тримач підкладинки та джерела живлення, який відрізняється тим, що магнітна система доповнена третім соленоїдальним елементом, який установлений плоскою поверхнею за другим соленоїдальним елементом, причому між тримачем підкладинки та торцевою робочою поверхнею катода встановлений кільцевий сепаруючий електрод, при цьому між діаметрами анода ![]() сепаруючого електрода

сепаруючого електрода ![]() та катода

та катода ![]() виконується співвідношення:

виконується співвідношення:

![]() .

.

2. Пристрій за п. 1, який відрізняється тим, що перший соленоїдальний елемент оснащений механізмом для переміщування вздовж осі пристрою.

Текст

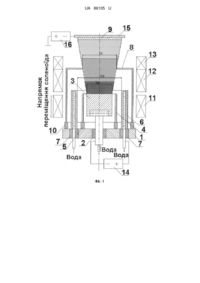

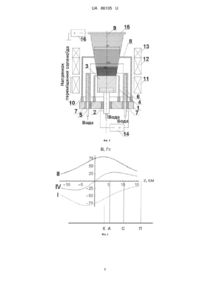

Реферат: Плазмово-дуговий пристрій формування покриттів містить вакуумну камеру, в якій осесиметрично послідовно розташовані осесиметричний катод з електропровідного матеріалу, анод, який охоплює катод, екрануючий електрод, який розміщений між катодом та анодом, магнітна система, що складається з двох послідовно розташованих соленоїдальних елементів, тримач підкладинки та джерела живлення. Магнітна система доповнена третім соленоїдальним елементом, який установлений плоскою поверхнею за другим соленоїдальним елементом. Між тримачем підкладинки та торцевою робочою поверхнею катода встановлений кільцевий сепаруючий електрод. При цьому між діаметрами анода D A сепаруючого електрода DC та катода DK виконується співвідношення: DA DC DK . UA 86105 U (54) ПЛАЗМОВО-ДУГОВИЙ ПРИСТРІЙ ФОРМУВАННЯ ПОКРИТТІВ UA 86105 U UA 86105 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технологічних пристроїв формування плівкових покриттів, композитних структур та багатошарових систем. Пристрій може бути використаний в виробництві інструмента для металообробки, формуванні бар'єрних антидифузійних багатошарових систем, багатокомпонентних захисних антикорозійних покриттів та при створенні жаротривких багатошарових систем функціональних елементів ракетної та авіаційної техніки. Існують різноманітні типи вакуумно-дугових технологічних пристроїв. Так наприклад в роботі [A.M. Дородное, В.А. Петросов. О физических принципах и типах вакуумных технологических устройств. ЖТФ, 1981. - Том 51. - В. 3. - С. 504-524] розглянуті та проаналізовані основні характеристики вакуумно-дугових пристроїв та фізичні процеси в них, коротка історія їх розвитку та класифікація. Основа роботи таких пристроїв лежить в ефективній організації трьох стадій робочого процесу: 1. Генерація атомарного потоку пару робочої речовини. 2. Іонізація нейтральних атомів. 3. Прискорення та формування потоку плазми, з якого утворюється покриття. Найбільшого поширення в практиці набули пристрої, в яких генерація робочої речовини здійснюється на торцевій робочій поверхні катода з "гарячих" мікроплям та шляхом розпилення іонами з розряду. Такий пристрій складається з осесиметрично розташованих катода, анода, що охоплює катод, магнітної системи у вигляді соленоїдального елемента, тримача з підкладинкою та джерел живлення. За допомогою взаємного розташування катода, анода та магнітної системи поблизу робочої поверхні катода утворюється зона із схрещеними Е×В полями, в якій виникає азимутальний дрейф електронів. В прикатодній плазмі нейтральні атоми іонізуються, а утворені іони прискорюються в напрямку тримача з підкладинкою. Таким чином, в розглянутому пристрої реалізується холовський механізм прискорення та фокусування плазмового потоку. Формування покриттів на підкладинці відбувається з потоку, що складається з іонів, нейтральних атомів та краплинної фракції. Параметри пристрою наступні: 1. Ступінь іонізації в потоці - декілька десятків відсотків. 3 2. Потужність розряду - (1-6)10 Вт. 3. Напруга розряду - (20-50) В. 4. Струм розряду - (100-300) А. 5. Масова витрата матеріалу катоду (0,1-1) г/хв. 6. На процес генерації робочої речовини витрачається (10-20) % електричної потужності. 7. Швидкість росту покриття - (0,1-1) мкм/хв. Незважаючи на прийнятні технологічні параметри, зазначеним вакуумно-дуговим пристроям притаманні наступні недоліки: 1. Наявність в плазмовому потоці краплинної фракції в (1-10) % розміром від декількох мікронів і менше, що погіршує структуру та властивості одержаних покриттів. 2. Відхід технологічних параметрів (швидкість росту та рівномірність товщини покриття) пристрою від оптимальних внаслідок зміни форми катоду, що витрачається. 7 В технічних рішеннях [Pat. 6465780 В1. US. Int.Cl B01D 59/44. Filters for cathode ARC plasma. 7 A. Anders et. al. Заявл. 4.31.2000. Опубл. 10.15.2002], [Pat. 6635156 Bl. US. Int.Cl C23C 14/32. Producing electric ARC plasma in a curvilinear plasmaquide and substrate coating. A.I. Dorodnov. 7 Заявл. 10.4.1999. Опубл. 10.21.2003], [Pat. 6692623 B2. US. Int.Cl C23C 14/32. Vacuum ARC vapor deposition apparatus and ARC vapor deposition method. K. Migake. Заявл. 3.28.2002. Опубл. 2.17.2004] мікрокраплинна частина плазмового потоку відфільтровується криволінійним плазмоводом. Такі пристрої успішно використані для одержання плівок а-С, плівкових систем таких, як TiN(C) -Аl2О3-TiN(C) та композитних покриттів (Zr-Al)N, (Mo-Al)N, (Zr-Mo)N. Незважаючи на задовільні технологічні досягнення, використання криволінійних плазмоводів значно зменшує швидкість росту покриттів внаслідок втрати нейтральної компоненти плазмового потоку при транспортуванні до підкладинки. Також в цих пристроях не розв'язано проблему відходу технологічних параметрів із-за зміни форми катода, що витрачається. При реалізації та експлуатації таких пристроїв мають місце відомі складнощі, зумовлені присутністю криволінійного плазмоводу. Найбільш близьким по суті до корисної моделі, що заявляється, є технічне рішення [Пат. 10775А Україна. МПК С23С 14/0, опубл. 25.12.1996], яке є найближчим аналогом до корисної моделі, що заявляється. Пристрій складається з осесиметрично розташованих катода з електропровідного матеріалу, екрана, кільцевого анода, який охоплює катод з екраном, магнітної системи з двох соленоїдальних елементів, які включені зустрічно і охоплюють катод, екран та анод, тримач з підкладинкою та джерел живлення. Екран, що охоплює катод, фіксує протікання струму дугового розряду між анодом та катодом, а разом із магнітною системою забезпечує локалізацію дугового розряду в кільцевій зоні біля робочої поверхні катода та 1 UA 86105 U 5 10 15 20 25 30 35 40 45 50 55 60 рівномірну ерозію витратного електрода. Іонний потік на робочу поверхню катода, який направлений із зони утримання електронів в схрещених ЕВ полях, забезпечує додаткову емісію частинок плазми із витратного катода. В такому виконанні плазмового пристрою здійснюється додаткова іонізація нейтральних атомів матеріалу витратного катода в кільцевій зоні біля робочої поверхні катода. За допомогою розглянутого пристрою при швидкості росту плівок до 5 мкм/хв. одержані наступні покриття: TiN, 12X18H10T, CrNi, AlNі товщиною до 200 мкм. Поряд з перевагами перед іншими аналогами розглянутий пристрій має такі недоліки: 1. Недостатня рівномірність плазмового потоку в площині підкладинки. 2. Присутність в плазмовому потоці мікрокрапельної фракції. 3. Відхід технологічних параметрів від оптимальних із-за зміни геометрії катода в процесі формування покриттів. В основу корисної моделі поставлена задача удосконалення плазмо-дугового дугового пристрою формування покриттів шляхом введення в конструкцію третього соленоїдального елемента, забезпечення рухомості вздовж осі соленоїдального елемента, що охоплює електроди в межах розташування екрана, та установлення між підкладинкою та катодом кільцевого сепаруючого електрода, що забезпечує досягнення високої рівномірності покриттів за відсутності мікрокрапельної фракції та стабілізує технологічні параметри працюючого пристрою. Поставлена задача вирішується тим, що запропоновано плазмово-дуговий пристрій формування покриттів, що містить в собі вакуумну камеру, в якій осесиметрично послідовно розташовані осесиметричний катод з електропровідного матеріалу, анод, який охоплює катод, екрануючий електрод, який розміщений між катодом та анодом, магнітна система, що складається з двох послідовно розташованих соленоїдальних елементів, тримач підкладинки та джерела живлення, в якому, згідно з корисною моделлю, магнітна система доповнена третім соленоїдальним елементом, який установлений плоскою поверхнею за другим соленоїдальним елементом, причому між тримачем підкладинки та торцевою робочою поверхнею катода встановлений кільцевий сепаруючий електрод, при цьому між діаметрами анода D A, сепаруючого електрода DC та катода DK виконується співвідношення: DA>DC>DK. Крім цього перший соленоїдальний елемент оснащений механізмом для переміщування вздовж осі пристрою. Новими ознаками, які має технічне рішення, що заявляється, в порівнянні з найближчим аналогом, є установка третього соленоїдального елемента, застосування кільцевого сепаруючого електрода між підкладинкою та катодом, певні співвідношення між діаметрами сепаруючого електрода, анода та катода і забезпечення рухомості першого соленоїдального елемента вздовж осі системи. Можливість реалізації корисної моделі, що заявляється, ілюструється графічним матеріалом: на фіг. 1 зображено схематичне креслення плазмово-дугового пристрою формування покриттів, на фіг. 2 - структуру магнітного поля в просторі між катодом та підкладинкою при розташуванні рухомого соленоїдального елемента в площині робочої поверхні катода, а на фіг. 3 структуру магнітного поля при віддаленні рухомого соленоїдального елемента від площини робочої поверхні катода. Запропонований плазмово-дуговий пристрій формування покриттів належить до технологічних прискорювачів плазми твердих речовин. В цьому прискорювачі в парах матеріалу катода розвивається розряд, що являє собою форму вакуумної дуги. Основну частину напруги розряду складають катодне падіння потенціалу та падіння потенціалу в плазмі розряду. Важливою умовою роботи є стабілізація розряду на робочій поверхні катода. Мікрокрапельна фракція, яка утворюється на цій поверхні катода, іонізується в прикатодній зоні розряду та у вигляді позитивно заряджених частинок великої маси потрапляє в кільцеву зону утримання електронів в схрещених електричному та магнітному полях. Кільцева зона локалізована на рівні стикування соленоїдальних елементів 11 та 12, як показано на кресленні фіг. 1, які включені зустрічно. В цій зоні з високою концентрацією електронів, маючи великі розміри та масу, отримують плаваючий потенціал, від'ємний по відношенню до потенціалу плазми, спрямовуються в напрямку анода 6 на периферію плазмового потоку та висаджуються на сепаруючому електроді 8. Таким чином, завдяки спільній дії соленоїдальних елементів 11, 12 та сепаруючого електрода 8, реалізується принцип автосепарації мікрокрапельної фракції, який полягає в тому, що від'ємно заряджені мікрокраплі під дією електричного поля розряду та магнітного поля соленоїдальних елементів 11, 12 локалізуються на периферії плазмового потоку та перехоплюються сепаруючим електродом 8, де їхній заряд нейтралізується. Так при індукції 2 UA 86105 U 5 10 15 20 25 30 35 40 45 50 55 60 В=100 Гc, що забезпечує на осі соленоїальний елемент 11, кількість мікрокрапель в центральній зоні плазмового потоку зменшується на один порядок. Таким чином, наявність в пристрої сепаруючого електрода 8, його розташування по відношенню до анода 6 та першого соленоїдального елемента 11 дає технічний результат, що заявляється, - зменшення мікрокрапельної фракції у потоці металевої плазми. Оптимальне розміщення зазначених елементів підтверджене експериментально. При цьому діаметри анода DA, сепаруючого електрода DC та катода DK знаходяться у такому співвідношенні: DA>Dc>DK (1) Оптимальна структура магнітного поля вздовж осі пристрою для двох положень рухомого соленоїдального елемента 11 показана на фіг. 2, 3. На цих кресленнях крива І демонструє структуру магнітного поля, що створюється соленоїдальним елементом 11, крива II соленоїдальним елементом 12, крива ІІІ - соленоїдальним елементом 13, а крива IV характеризує сумарне магнітне поле, що створюється спільною дією всіх соленоїдальних елементів. Дані фіг.2 отримані при розташуванні соленоїдального елемента 11 в площині робочої поверхні катода 3 при відсутності струму в магнітному елементі 13. Фіг. 3 демонструє структуру магнітного поля при віддаленні рухомого соленоїдального елемента 11 на 40 мм від площини робочої поверхні катода 3 та при наявності струму в соленоїдальному елементі 13, зустрічного струму в соленоїдальному елементі 12. Символами К, А, С, П на фіг. 2, 3 позначені положення катода, анода, сепаруючого електрода та підкладинки вздовж осі пристрою, відповідно. Швидкість ерозії матеріалу катода m визначається співвідношенням: m=Ір, (2) 4 де коефіцієнт залежить від матеріалу катода. Значення коефіцієнта ерозії 10 г/Кл для деяких металів становить: Аl - 1,25; Сu - 1,16; Ni - 1,00; Ті - 0,53; Сr - 0,42; W - 0,60. Швидкість втрати маси катода m можна регулювати зміною розрядного струму Ір та індукцією магнітного поля першого соленоїдального елемента 11. В процесі формування покриттів особливо великих товщин 100-200 мкм змінюється форма робочої торцевої поверхні катода, викликає зміну технологічних параметрів, швидкості росту, збільшення нерівномірності покриття та нестабільності роботи розрядної частини пристрою. Найбільш ефективно корекція технологічних параметрів досягнута точним переміщенням першого соленоїдального елемента 11 вздовж осі. При цьому параметром підтримання стабільності технологічних характеристик пристрою, що заявляється, може бути постійність струму розряду Ір в процесі витрати катода. Соленоїдальний елемент 11, що переміщується, при взаємодії з третім соленоїдальним елементом 13 дають змогу незалежно регулювати величину радіальної компоненти магнітного поля в зоні прискорення металевої плазми, що забезпечує керування енергією іонів, прискорених за рахунок ефекту Холла, без зміни умов підтримання дугового розряду в зоні робочої поверхні катода. В результаті розширюються технологічні можливості пристрою із збереженням стабільності його параметрів. Пристрій, що заявляється, складається з фланця 1, в центрі якого через прохідний ізолятор 2 встановлений катод 3, який коаксіально охолоджується водою. Екрануючий електрод 4, що охоплює катод 3, установлений на кільцевому ізоляторі 5. Анод 6 через водоохолоджувані утримувачі закріплений через прохідні ізолятори 7 на фланці 1, що має з ним електричний контакт. Сепаруючий електрод 8, встановлений між анодом 6 та підкладинкою 9, закріплений за допомогою ізолятора 10. Можливий варіант виконання, за яким сепаруючий електрод 8 закріплений безпосередньо на фланці 1. Магнітна система пристрою складається із соленоїдальних елементів 11, 12, 13. Елементи 11, 12 включені зустрічно, 12 та 13 - узгоджено чи зустрічно. Соленоїдальні елементи 11-13 охоплюють катод 3, екранний електрод 4, анод 6 та сепараційний електрод 8. Розряд між катодом 3 та анодом 6 підтримується джерелом 14. Підкладинка 9, на якій формується покриття, закріплена на тримачі 15, який з'єднаний з від'ємним полюсом джерела 16. Плазмово-дуговий пристрій формування покриттів, що заявляється, працює наступним чином. За допомогою спеціального електрода, який на фіг. 1 не показаний, чи іншим відомим чином, між коаксіально розташованими катодом 3 та анодом 6 створюється дуговий розряд, в якому з робочої торцевої поверхні катода 3 з катодних плям емітуються електрони, нейтральні та іонізовані атоми робочого матеріалу з мікрокрапельною фракцією. Безкрапельний потік металевої плазми, відсепарований електродом 8 та за участю соленоїдального елемента 11, і прискорений за участю соленоїдальних елементів 12, 13, з високою рівномірністю осаджується на підкладинці 9. Шляхом подачі від'ємного потенціалу на тримач 15 від джерела 16 виконується керування іонною обробкою підкладинки 9 перед нанесенням покриттів, швидкістю осадження, кінетикою росту та структурою одержаних плівок. 3 UA 86105 U 5 10 15 20 25 Пристрій, що заявляється, має такі характеристики: 1. Ступінь іонізації в потоці - біля 100 %. 3 2. Потужність розряду - (0,5-6)10 Вт. 3. Напруга розряду - (25-100) В. 4. Струм розряду - (20-100) А. 5. Масова витрата матеріалу катоду (0,1-5) г/хв. 6. На процес генерації робочої речовини витрачається (20-40) % електричної потужності. 7. Швидкість росту покриття - (0,1-5) мкм/хв. Запропонований пристрій дає змогу успішно одержувати такі покриття та системи: 1. Зносостійкі прозорі з коефіцієнтом прозорості не менше 80 % покриття на основі нітриду алюмінію з товщиною до 300 мкм. 2. Багатокомпонентні плівки на основі ітрієвої оксидної кераміки з властивостями високотемпературної надпровідності. 3. Багатокомпонентні антикорозійні покриття на основі хромонікелевої неіржавіючої сталі із збереженням складу витратного електрода. 4. Радіаційно стійкі електроізоляційні покриття на основі окису магнію. 5. Радіаційно стійкі зносостійкі покриття на основі нітриду алюмінію. 6. Багатокомпонентні високоентропійні системи. 7. Просторово орієнтовані вуглецеві наноструктури з низькотемпературним формуванням перехідних підшарів та нанокластерів перехідних металів в єдиному вакуумно-технологічному циклі. 8. Прозорі електропровідні плівки на основі окису олова. 9. Магнітні екрани на основі плівок феромагнітних матеріалів. 10. Декоративні покриття на основі нітриду титану. 11. Багатокомпонентні плівки з низькою роботою виходу електронів для робочих електродів глюкометрів з високою точністю заміру складу цукру в крові. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Плазмово-дуговий пристрій формування покриттів, що містить в собі вакуумну камеру, в якій осесиметрично послідовно розташовані осесиметричний катод з електропровідного матеріалу, анод, який охоплює катод, екрануючий електрод, який розміщений між катодом та анодом, магнітна система, що складається з двох послідовно розташованих соленоїдальних елементів, тримач підкладинки та джерела живлення, який відрізняється тим, що магнітна система доповнена третім соленоїдальним елементом, який установлений плоскою поверхнею за другим соленоїдальним елементом, причому між тримачем підкладинки та торцевою робочою поверхнею катода встановлений кільцевий сепаруючий електрод, при цьому між діаметрами анода D A сепаруючого електрода DC та катода DK виконується співвідношення: DA DC DK . 2. Пристрій за п. 1, який відрізняється тим, що перший соленоїдальний елемент оснащений механізмом для переміщування вздовж осі пристрою. 4 UA 86105 U 5 UA 86105 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSemeniuk Valerii Fedorovych

Автори російськоюСеменюк Валерий Федорович

МПК / Мітки

МПК: C23C 14/00

Мітки: покриттів, плазмово-дуговий, пристрій, формування

Код посилання

<a href="https://ua.patents.su/8-86105-plazmovo-dugovijj-pristrijj-formuvannya-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Плазмово-дуговий пристрій формування покриттів</a>

Попередній патент: Міцний алкогольний напій

Наступний патент: Атракціон пляжний “гідромассаж”

Випадковий патент: Машина для внесення мінеральних добрив