Спосіб термоімпульсної обробки деталей і пристрій для його здійснення

Номер патенту: 94262

Опубліковано: 26.04.2011

Автори: Балакірєв Михайло Степанович, Томашевський Сергій Петрович, Пеньков Валерій Іванович

Формула / Реферат

1. Спосіб термоімпульсної обробки деталей, що включає:

а) розміщення щонайменше однієї деталі усередині замкнутої жароміцної і ударостійкої камери, яка оснащена амортизованою рухомою кришкою,

б) подавання всередину цієї камери порції вибухової газової суміші,

в) ініціювання вибуху цієї суміші і утримання щонайменше однієї згаданої деталі у контакті з продуктами її згорання в умовах зниження їх температури і тиску безпосередньо в порожнині жароміцної і ударостійкої камери,

г) стравлювання залишкового тиску шляхом випускання відпрацьованих газів в атмосферу і

д) видалення оброблених деталей із зазначеної камери.

2. Спосіб за п. 1, який відрізняється тим, що зусилля, що необхідне для зрушення зазначеної кришки, встановлюють до ініціювання вибуху газової суміші.

3. Пристрій для термоімпульсної обробки деталей, що містить:

(1) знімну жароміцну і ударостійку камеру, яка через змішувач і регульовані дозатори підключена до джерел горючого газу і газоподібного окислювача та оснащена засобом запалення і рухомою кришкою, що кінематично зв'язана з камерою через відповідний амортизатор,

(2) жароміцну і ударостійку основу, яка містить отвір для випуску продуктів згорання та газовідвідний патрубок на продовженні зазначеного отвору і, в робочому положенні, жорстко зафіксована відносно зазначеної камери,

(3) вузол стравлювання залишкового тиску, випуску відпрацьованих газів в атмосферу і видалення тонкодисперсних твердих продуктів обробки, який містить:

(3.1) жорстко приєднаний до жароміцної і ударостійкої основи кожух у вигляді стакана, що оснащений відкритим в атмосферу вихлопним патрубком у верхній частині і зливним патрубком в придонній частині,

(3.2) концентрично закріплену усередині зазначеного кожуха вставку, яка також жорстко приєднана до жароміцної і ударостійкої основи і містить порожнину, розділену кільцевою перегородкою на верхню частину, яка вільно охоплює зазначений газовідвідний патрубок, підключена до джерела рідини і слугує гідравлічним демпфером та пасткою тонкодисперсних побічних продуктів термоімпульсної обробки, і нижню частину, яка сполучається з порожниною зазначеного кожуха через щонайменше один перепускний отвір, розташований нижче входу у зазначений зливний патрубок,

(3.3) золотниковий механізм, який розміщений в нижній частині порожнини зазначеної вставки і містить:

сідло в нижній частині зазначеної кільцевої перегородки на продовженні геометричної осі зазначеного газовідвідного патрубка,

рухомий золотник, який містить відповідну за формою зазначеному сідлу верхню торцеву поверхню і оснащений висувним штоком з центрувальною насадкою, яка, в початковому положенні, уведена в зазначений газовідвідний патрубок, і

відповідний засіб повернення золотника у верхнє положення.

4. Пристрій за п. 3, який відрізняється тим, що зазначена рухома кришка виконана ступінчастою по висоті і містить відносно вузьку нижню частину, яка введена в контакт з внутрішньою поверхнею жароміцної і ударостійкої камери, та відносно широку верхню частину, а зазначений амортизатор виконаний у вигляді пневмоциліндра, корпус якого герметично охоплює зверху зазначену жароміцну і ударостійку камеру, поршнем в якому слугує зазначена верхня частина рухомої кришки, а шток якого знизу жорстко пов'язаний з цією частиною рухомої кришки, а зверху підключений до регулятора вільного ходу.

5. Пристрій за п. 3, який відрізняється тим, що на виході змішувача горючого газу і газоподібного окислювача встановлений газорозподільник з двома вихідними каналами, один з яких відкритий у зазначену жароміцну і ударостійку камеру, а другий відкритий в повітряний простір зазначеної вставки у зазначений кожух.

Текст

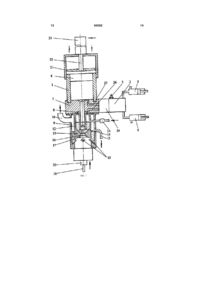

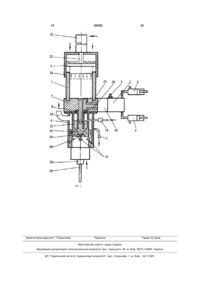

1. Спосіб термоімпульсної обробки деталей, що включає: а) розміщення щонайменше однієї деталі усередині замкнутої жароміцної і ударостійкої камери, яка оснащена амортизованою рухомою кришкою, б) подавання всередину цієї камери порції вибухової газової суміші, в) ініціювання вибуху цієї суміші і утримання щонайменше однієї згаданої деталі у контакті з продуктами її згорання в умовах зниження їх температури і тиску безпосередньо в порожнині жароміцної і ударостійкої камери, г) стравлювання залишкового тиску шляхом випускання відпрацьованих газів в атмосферу і д) видалення оброблених деталей із зазначеної камери. 2. Спосіб за п. 1, який відрізняється тим, що зусилля, що необхідне для зрушення зазначеної кришки, встановлюють до ініціювання вибуху газової суміші. 3. Пристрій для термоімпульсної обробки деталей, що містить: 2 (19) 1 3 94262 4 відповідний засіб повернення золотника у верхнє положення. 4. Пристрій за п. 3, який відрізняється тим, що зазначена рухома кришка виконана ступінчастою по висоті і містить відносно вузьку нижню частину, яка введена в контакт з внутрішньою поверхнею жароміцної і ударостійкої камери, та відносно широку верхню частину, а зазначений амортизатор виконаний у вигляді пневмоциліндра, корпус якого герметично охоплює зверху зазначену жароміцну і ударостійку камеру, поршнем в якому слугує за значена верхня частина рухомої кришки, а шток якого знизу жорстко пов'язаний з цією частиною рухомої кришки, а зверху підключений до регулятора вільного ходу. 5. Пристрій за п. 3, який відрізняється тим, що на виході змішувача горючого газу і газоподібного окислювача встановлений газорозподільник з двома вихідними каналами, один з яких відкритий у зазначену жароміцну і ударостійку камеру, а другий відкритий в повітряний простір зазначеної вставки у зазначений кожух. Винахід належить до галузі машинобудування, а саме - до процесів термоімпульсної обробки деталей машин, які виготовлені з металевих або полімерних матеріалів різанням, штампуванням, пресуванням або литтям (зокрема, під тиском), для видалення з них задирок і/або облою, для поверхневого загартування сталевих деталей і для переважно супутнього вигладжування і/або механічного наклепу поверхні деталей і до конструкції пристроїв для здійснення таких процесів. Рівень техніки Термоімпульсна обробка деталей машин у високотемпературному газовому середовищі усередині замкнутого об'єму давно відома. Так, в US 3 475 229, 28.10.1969 розкритий спосіб видалення задирок з деталей, що включає: розміщення деталей усередині замкнутої (і звичайно теплоізольованої) жароміцної і ударостійкої камери; генерування термічного імпульсу в газовому середовищі, що міститься усередині такої камери і взаємодіє з деталями протягом часу, достатнього для бажаної термоімпульсної обробки, стравлювання надмірного тиску і випуск відпрацьованих газів в атмосферу видалення оброблених деталей з зазначеної камери і повторення описаного вище технологічного циклу. Там же були описані декілька пристроїв для здійснення цього способу, що розрізняються за принципом генерування термічного імпульсу. Один з них забезпечує генерування такого імпульсу вибухом порції горючої газової суміші усередині зазначеної камери. Варіювання хімічного складу і маси порцій вибухової суміші дозволяє ефективно регулювати тепловміст, кінетичну енергію і хімічний склад високотемпературних продуктів згорання з урахуванням матеріалу і типорозміру оброблюваних деталей. Так, надлишок окислювача у вибуховій газовій суміші забезпечує "випалювання" задирок, стехіометричне співвідношення пального і окислювача забезпечує усередині камери нейтральне середовище, що виключає окислення поверхневого шару будь-яких оброблених деталей, а при дефіциті окислювача продукти згорання зберігають відновлювальний потенціал, достатній для видалення оксидної плівки з поверхні оброблених металевих деталей. Зрозуміло, що внаслідок короткочасності вибуху нагрівання деталей відбувається в практично адіабатичному режимі, внаслідок чого температура і тиск усередині жароміцної і ударостійкої камери стрибкоподібно зростають. Тому, на початковому етапі розвитку технології термоімпульсної обробки, основну увагу приділяли надійності замикання активної зони на час обробки. Так, в US 3 666 252, 30.05.1972 розкритий пристрій для термічного видалення задирок з виробів, що має рухому опору для оброблюваних деталей. Ця опора підключена до приводу вертикального зворотно-поступального переміщення і надійно замикає зазначену камеру. На жаль, в цьому пристрої оброблювані деталі залишаються у контакті з високотемпературними продуктами згорання вибухової газової суміші протягом часового інтервалу, що дорівнює сумі витрат часу на вибух, поступове опускання опори і стравлювання тиску. Дійсно, відмикання камери може бути тільки поступовим тому, що миттєвий викид газоподібних продуктів згорання з температурою істотно більшою за 1000 °С і початковим тиском більше 70 МПа украй небезпечний. Тому зниження температури і тиску газоподібних продуктів вибуху внаслідок дроселювання зі збільшенням їх об'єму відбувається дуже повільно (як правило, набагато довше 10 мс). Відповідно, не вдається запобігти перегріву оброблених деталей і їх забрудненню тонкодисперсними твердими частинками, які є побічними продуктами термоімпульсної обробки деталей і зносу стінки камери (та окислення деталей при надлишку окислювача у вибуховій суміші). Природно, що такі небажані наслідки перегріву і ударної дії детонаційної хвилі, як зміни складу, структури і фізико-механічних властивостей в поверхневих шарах оброблених деталей, виявляються тим помітнішими, чим менша їх маса, чим нижче теплопровідність і межа міцності при стисненні матеріалу, з якого виготовлені деталі, і чим легше цей матеріал піддається термомеханічній деструкції. Відповідно, на наступному етапі розвитку технології термоімпульсної обробки було передбачене регулювання часу контакту оброблюваних деталей з високотемпературним газовим середовищем. Так, в SU 1 129 042, 15.12.1984 розкритий спосіб, найближчий до пропонованого далі процесу по технічній суті. Цей відомий спосіб включає: 5 а) розміщення щонайменше однієї деталі, що підлягає термоімпульсній обробці, усередині замкнутої жароміцної і ударостійкої камери, б) подавання всередину цієї камери порції вибухової газової суміші, в) ініціювання вибуху цієї суміші і утримання деталі (або деталей) у контакті з високотемпературними продуктами згорання при максимальному надмірному тиску усередині зазначеної жароміцної і ударостійкої камери на деякий час - від 0,001 до 0,01 с, г) подальше стравлювання надмірного тиску шляхом випуску відпрацьованих газів в атмосферу за час від 0,0001 до 0,1 с, д) видалення оброблених деталей з зазначеної камери. Пристрій для реалізації цього способу відомий з SU 1 592 363 15.09.1990. Він має: (1) дзвіноподібну знімну жароміцну і ударостійку камеру, яка підключена до джерел горючого газу і газоподібного окислювача і оснащена засобом запалення; (2) жароміцну і ударостійку основу, яка має центральний отвір для випуску продуктів згоряння і газовідвідний патрубок на продовженні зазначеного отвору і, в робочому положенні, жорстко зафіксована щодо зазначеної камери; (3) вузол стравлювання надмірного тиску, випуску відпрацьованих газів в атмосферу і видалення тонкодисперсних твердих продуктів обробки, що містить: (3.1) жорстко приєднаний до основи кожух у вигляді стакана, оснащений відкритим в атмосферу вихлопним патрубком у верхній частині і зливним патрубком в придонній частині, (3.2) розташований усередині зазначеного кожуха гідравлічний демпфер, корпус якого жорстко зв'язаний з основою, підключений до джерела рідини, вільно охоплює зазначений газовідвідний патрубок і має на нижньому торці сідло, співвісне цьому патрубку; і (3.3) золотниковий механізм, що має: порожнистий корпус, закріплений в нижній частині зазначеного кожуха на продовженні геометричної осі зазначеного газовідвідного патрубка і зазначеного сідла і оснащений щонайменше одним перепускним отвором для випуску газів в придонну частину кожуха, і рухомий усередині порожнистого корпусу золотник, який має відповідну формою зазначеному сідлу верхню торцеву поверхню, оснащений знизу відповідним стопором і підключений до не показаного особливо відповідного засобу повернення у верхнє положення. Гідравлічний демпфер сполучається з порожниною жароміцної і ударостійкої камери через вузький канал у зазначеному газовідвідному патрубку. Тому оброблювані деталі (нехай навіть на якийсь час - до 1мс) знаходяться під початковим тиском високотемпературних газоподібних продуктів вибуху і лише потім починають охолоджуватися унаслідок того, що тиск у демпфері дроселюється. На жаль, застосування описаного процесу показало, що перегрів нерідко настільки великий, що в приповерхневих шарах змінюються хімічний 94262 6 склад і фізико-механічні властивості навіть сталевих деталей. Крім того, на поверхні деталей осідають і припресовуються тонкодисперсні тверді продукти їх обробки і зносу стінки жароміцної і ударостійкої камери. Ці небажані явища найяскравіше виявляються при термоімпульсній обробці деталей з легких сплавів і термостійких полімерних матеріалів. Короткий опис суті винаходу У основу винаходу поставлена задача шляхом регулювання об'єму високотемпературних продуктів згорання газової вибухової суміші створити таку технологію термоімпульсної обробки, яка істотно знижувала б перегрів і забруднення поверхні оброблюваних деталей машин. Поставлена задача вирішена в першу чергу тим, що спосіб термоімпульсної обробки деталей, згідно з винаходом, передбачає: а) розміщення щонайменше однієї деталі усередині замкнутої жароміцної і ударостійкої камери, яка оснащена амортизованою рухомою кришкою; б) подачу всередину цієї камери порції вибухової газової суміші; в) ініціювання вибуху цієї суміші і утримання щонайменше однієї згаданої деталі у контакті з продуктами її згорання в умовах зниження їх температури і тиску безпосередньо в порожнині жароміцної і ударостійкої камери; г) стравлювання залишкового тиску шляхом випуску відпрацьованих газів в атмосферу і д) видалення оброблених деталей із зазначеної камери. Дійсно, розширення об'єму продуктів згорання з відповідним зниженням їх тиску і температури починається в жароміцній і ударостійкій камері з амортизованою рухомою кришкою практично одночасно з початком термоімпульсної обробки. Це зменшує перегрів оброблюваних деталей і забруднення їх поверхні. Додаткова відмінність полягає в тому, що зусилля, необхідне для зрушення зазначеної кришки, встановлюють до ініціювання вибуху газової суміші. Поставлена задача вирішена також тим, що пристрій для термоімпульсної обробки деталей, згідно з винаходом, має: (1) знімну жароміцну і ударостійку камеру, яка через змішувач і регульовані дозатори підключена до джерел горючого газу і газоподібного окислювача і оснащена засобом запалення і рухомою кришкою, що кінематично зв'язана з камерою через відповідний амортизатор; (2) жароміцну і ударостійку основу, яка має отвір для випуску продуктів згорання і газовідвідний патрубок на продовженні зазначеного отвору і, в робочому положенні, жорстко зафіксована відносно зазначеної камери; (3) вузол стравлювання залишкового тиску, випуску відпрацьованих газів в атмосферу і видалення тонкодисперсних твердих продуктів обробки, який має: (3.1) жорстко приєднаний до жароміцної і ударостійкої основи кожух у вигляді стакана, що оснащений відкритим в атмосферу вихлопним 7 патрубком у верхній частині і зливним патрубком в придонній частині, (3.2) концентрично закріплену усередині кожуха вставку, яка також жорстко приєднана до жароміцної і ударостійкої основи і має порожнину, розділену кільцевою перегородкою на верхню частину, яка вільно охоплює зазначений газовідвідний патрубок, підключена до джерела рідини і слугує гідравлічним демпфером і пасткою тонкодисперсних побічних продуктів термоімпульсної обробки, і нижню частину, яка сполучається з порожниною кожуха через щонайменше один перепускний отвір, розташований нижче входу у зазначений зливний патрубок, (3.3) золотниковий механізм, який розміщений в нижній частині порожнини зазначеної вставки і має: сідло в нижній частині зазначеної кільцевої перегородки на продовженні геометричної осі зазначеного газовідвідного патрубка, рухомий золотник, який має відповідну за формою зазначеному сідлу верхню торцеву поверхню і оснащений висувним штоком з центрувальною насадкою, яка, в початковому положенні, уведена в зазначений газовідвідний патрубок, і відповідний засіб повернення золотника у верхнє положення. Цей пристрій дозволяє практично здійснити запропонований спосіб з досягненням зазначеного вище технічного результату. Перша додаткова відмінність полягає в тому, що зазначена рухома кришка виконана ступінчастою по висоті і має відносно вузьку нижню частину, яка введена в контакт з внутрішньою поверхнею жароміцної і ударостійкої камери, і відносно широку верхню частину, а зазначений амортизатор виконаний у вигляді пневмоциліндра, корпус якого герметично охоплює зверху зазначену камеру, поршнем в якому слугує зазначена верхня частина рухомої кришки, а шток знизу жорстко зв'язаний з цією частиною рухомої кришки, а зверху підключений до регулятора вільного ходу. Це дозволяє точно регулювати режими термоімпульсної обробки з урахуванням розміру, геометричної форми і маси оброблюваних деталей і фізико-механічних властивостей матеріалів, з яких вони виготовлені. Друга додаткова відмінність полягає в тому, що на виході змішувача горючого газу і газоподібного окислювача встановлений газорозподільник з двома вихідними каналами, один з яких відкритий у зазначену жароміцну і ударостійку камеру, а другий відкритий в повітряний простір зазначеної вставки у зазначений кожух. Це дозволяє змінювати порядок подачі вибухової суміші, щоб гнучко регулювати тривалість та інтенсивність дії детонаційної хвилі на деталі в замкнутій жароміцній і ударостійкій камері і час спрацьовування золотникового механізму. Короткий опис креслень Суть винаходу пояснюється докладним описом пристрою для термоімпульсної обробки дета 94262 8 лей і способу такої обробки з посиланнями на креслення, де зображені на: фіг.1 - пристрій для термоімпульсної обробки деталей в початковому положенні перед ініціацією вибуху (поздовжній розріз вертикальною площиною симетрії з умовно видаленою термоізоляцією); фіг.2 - те ж, що на фіг. 1, в положенні після ініціювання вибуху. Найкращі варіанти здійснення винаходу Запропонована технологія термоімпульсної обробки деталей заснована на використанні пристрою, який, як мінімум, має (див. фіг. 1): знімну жароміцну і ударостійку камеру 1, яка через змішувач 2 і регульовані переважно об'ємні дозатори 3 і 4 підключена до не показаних особливо джерел горючого газу і газоподібного окислювача, оснащена щонайменше одним засобом запалення, наприклад іскровою або жаровою свічкою 5, і оснащена рухомою кришкою 6, яка кінематично зв'язана з камерою 1 через описаний далі відповідний амортизатор, жароміцна і ударостійка основа 7, яка має переважно центральний отвір для випуску продуктів згорання і газовідвідний патрубок 8 на продовженні цього отвору і, в робочому положенні, жорстко зафіксований щодо камери 1, і вузол стравлювання залишкового тиску, випуску відпрацьованих газів в атмосферу і видалення тонкодисперсних твердих побічних продуктів термоімпульсної обробки. Цей вузол має: - по-перше, жорстко приєднаний до жароміцної і ударостійкої основи 7 кожух 9 у вигляді стакана, що оснащений відкритим в атмосферу вихлопним патрубком 10 у верхній частині і зливним патрубком 11 в придонній частині, - по-друге, концентрично закріплену усередині кожуха 9 вставку 12, яка також жорстко приєднана до жароміцної і ударостійкої основи 7 і має порожнину, розділену кільцевою перегородкою 13 на верхню частину, яка вільно охоплює газовідвідний патрубок 8, підключена до джерела рідини (звичайно технічної води "PW") через клапан-дозатор 14 і слугує гідравлічним демпфером і пасткою тонкодисперсних побічних продуктів термоімпульсної обробки, і нижню частину, яка сполучається з порожниною кожуха 9 через щонайменше один перепускний отвір 15, що розташований нижче за вхід в зливний патрубок 11, і - по-третє, золотниковий механізм, розміщений в нижній частині порожнини вставки 12. Золотниковий механізм має: - сідло 16 в нижній частині перегородки 13 на продовженні геометричної осі газовідвідного патрубка 8 - рухомий золотник 17, що має відповідну за формою зазначеному сідлу верхню торцеву поверхню і оснащений висувним штоком 18 з центрувальною (наприклад, конічною або сфероїдальною) насадкою 19, яка, в початковому положенні, введена знизу в газовідвідний патрубок 8, і - відповідний засіб повернення золотника 17 у верхнє положення (наприклад, пневмоци-ліндр, 9 який на кресленнях умовно показаний направленою вгору стрілкою "Р"). Висувний шток 18 кінематично зв'язаний з відповідним (наприклад, гвинтовим) регулятором 20 його положення в каналі газовідвідного патрубка 8. Як правило, рухома кришка 6 виконана ступінчастою по висоті і має відносно вузьку нижню частину, яка введена в ковзний контакт з внутрішньою поверхнею жароміцної і ударостійкої камери 1, і відносно широку верхню частину, а згаданий амортизатор виконаний у вигляді пневмоциліндра. Корпус 21 цього пневмоциліндра герметично охоплює зверху жароміцну і ударостійку камеру 1, поршнем в ньому слугує верхня частина рухомої кришки 6, а шток 22 жорстко зв'язаний з рухомою кришкою 6 і з відповідним (наприклад, гвинтовим) регулятором 23 вільної ходи штока 21 і кришки 6 в корпусі 21. Доцільно, щоб на виході змішувача 2 горючого газу і газоподібного окислювача був встановлений газорозподільник 24 з двома вихідними каналами 25 і 26, які відкриті відповідно в жароміцну і ударостійку камеру 1 і в повітряний простір вставки 12. Цей газорозподільник 24 оснащений не показаним особливо керованим триходовим краном для подачі вибухової суміші тільки в один з каналів 25 або 26 в повному об'ємі, або синхронно в обидва канали 25 і 26 в необхідній пропорції. Свічка 5 запалення може бути введена в порожнину жароміцної і ударостійкої камери 1. Проте переважно, коли вона підключена на вихід змішувача 2, як це показано на кресленнях. Фахівцю зрозуміло, що вище наведені лише основні відомості, необхідні для здійснення винаходу, і що пристрій може мати загальнодоступні засоби автоматизації технологічного процесу, наприклад: задатчики і датчики витрати компонентів вибухової суміші, датчики температури, відповідні манометри, блок програмного управління на основі придатного мікропроцесора і т.д. Природно, що такі доповнення не виходять за рамки обсягу прав, який обмежений тільки формулою винаходу. Термоімпульсну обробку деталей, кожен робочий цикл якої включає підготовчу стадію, стадію обробки і стадію розвантаження, проводять таким чином. На початку підготовчої стадії на жароміцну і ударостійку основу 7 (безпосередньо або на додаткових опорах) встановлюють щонайменше одну не показану особливо необроблену деталь, герметично приєднують до цієї основи 7 знімну жароміцну і ударостійку камеру 1 з опущеною до упору рухомою кришкою 6 і регулятором 23 задають допустиму величину вільної ходи штока 22 і кришки 6 в корпусі 21 пневмоциліндра. Для запобігання перегріву повітря в корпусі 21 пневмоциліндра і полегшення амортизації на відносно широку частину кришки 6 через не показаний особливо отвір може бути налита порція охолоджуючої рідини (переважно технічної води). Далі настроюють золотниковий механізм на певний час спрацьовування. Для цього висувний шток 18 з центрувальною насадкою 19 виставляють регулятором 20 на певну (визначену, як правило, попередніми експериментами) відстань від 94262 10 верхнього торця золотника 17. У загальному випадку бажаний час спрацьовування буде тим більше, чим далі центрувальна насадка 19 буде введена в газовідвідний патрубок 8. Потім через клапан-дозатор 14 у верхню частину порожнини вставки 12 подають порцію води, частина якої при відкритому золотнику 17 перетікає через перепускні отвори 15 в нижню частину порожнини кожуха 9. Коли вода піднімається до рівня входу в зливний патрубок 11, золотник 17 піднімають до упору в сідло 16 і перекривають перепускні отвори 15. Тим самим остаточно герметизують активну зону, що включає всю порожнину камери 1 і частину каналу газовідвідного патрубка 8, яка розташована над центрувальною насадкою 19. Підготовчу стадію завершують приготуванням і подачею в активну зону порції вибухової суміші горючого газу, який звичайно вибирають з групи, що складається з водню, метану, ацетилену і інших чистих низькомолекулярних вуглеводнів і їх сумішей, і газоподібного окислювача, яким звичайно слугує повітря і, зрідка, чистий кисень. Вибраний горючий газ і вибраний газоподібний окислювач подають відповідно через дозатори 3 і 4 в змішувач 2. Приготована порція вибухової газової суміші може бути подана через газорозподільник 24 трояко. У першому варіанті всю порцію вибухової газової суміші подають через канал 25 тільки в порожнину жароміцної і ударостійкої камери 1. Цей варіант бажаний при термоімпульсної обробці деталей, що виготовлені із сталі або інших високоміцних матеріалів, для видалення з них грубих задирок або облою і/або для їх наклепу і вигладжування. Дійсно, саме в цьому варіанті основна частина теплової і кінетичної енергії продуктів вибуху витрачається на обробку, а час перебування оброблюваних деталей під дією високої температури і високого тиску максимальний. У другому варіанті порцію вибухової газової суміші подають синхронно через обидва канали 25 і 26 відповідно в порожнину жароміцної і ударостійкої камери 1 (для обробки деталей) і в повітряний простір вставки 12 (для випереджаючого спрацьовування золотникового механізму). У цьому варіанті час перебування оброблюваних деталей під дією високої температури і тиску скорочується тим помітніше, чим більше вибухової суміші надходить в повітряний простір вставки 12 через канал 26. Тому такий варіант переважний для обробки деталей, які виготовлені із сплавів на основі міді, алюмінію і магнію або з армованих полімерних матеріалів з застосуванням термореактивних зв'язуючих. У третьому варіанті всю порцію вибухової газової суміші подають через канал 26 в повітряний простір вставки 12. Відповідно, для термоімпульсної обробки використовується лише та частина продуктів згорання вибухової газової суміші, яка встигає прорватися в порожнину жароміцної і ударостійкої камери 1 через прочинений знизу газовідвідний патрубок 8. Цей варіант використання термічного потенціалу і кінетичної енергії продуктів згорання вибухової газової суміші доцільний, якщо 11 потрібно створити особливо м'які умови термоімпульсної обробки. Зокрема, такі умови потрібні для обробки деталей, які виготовлені з високоміцних (не обов'язково армованих) термопластів або гуми. Стадія обробки починається з моменту запалення вибухової суміші свічкою 5. Якщо ця свічка 5 встановлена в стінці камери 1, то майже вся порція вибухової суміші детонує в цій камері 1, і продукти згорання з високими температурою і тиском практично миттєво прожарюють оброблювані деталі на деяку глибину, диспергують задирки або облой і вигладжують поверхню. Проте навіть в цьому випадку ударна дія високотемпературної детонаційної хвилі на оброблювані деталі ослабляється внаслідок підйому рухомої кришки 6 в корпусі 21 пневмоциліндра і амортизуючої протидії повітря, що стискається (див. фіг.2), а температура і тиск в активній зоні починають знижуватися практично відразу після запалення. Природно, що пом'якшення режиму термоімпульсної обробки буде тим помітніше, чим більша вільна хода кришки 6 і штока 22. Якщо свічка 5 встановлена на виході змішувача 2, то детонація вибухової суміші ініціюється ще до її вприскування в канали 25 і/або 26. При цьому можливі три варіанти термоімпульсної обробки. У першому варіанті детонуюча суміш надходить в камеру 1 тільки через канал 25, на виході з якого відбувається часткове дроселювання продуктів згорання з відповідним зниженням їх температури і тиску. Далі продукти згорання практично одночасно витрачають енергію на термоімпульсну обробку деталей усередині камери 1 і на підйом кришки 6 і стиснення повітря в корпусі 21 пневмоциліндра. Подвійне дроселювання продуктів згорання ще більш пом'якшує умови термоімпульсної обробки. У другому варіанті потік детонуючої суміші розділяється на дві частини, які одночасно надходять через канал 25 в камеру 1 і через канал 26 в повітряний простір вставки 12, з якого продукти згорання переважно також потрапляють в камеру 1 через верхню частину патрубка 8 і центральний отвір в основі 7. Природно, що при такому розділенні пом'якшення режиму термоімпульсної обробки буде тим помітніше, чим більше детонуючої суміші надійде в канал 26. 94262 12 У третьому варіанті весь об'єм детонуючої суміші подається в повітряний простір вставки 22 і лише потім основна частина продуктів згорання через верхню частину патрубка 8 і центральний отвір в основі 7 надходить в камеру 1. Відповідно, в цьому варіанті ударна і термічна дія детонаційної хвилі на оброблювані деталі мінімальна. Стадія розвантаження починається з відриву золотника 17 від сідла 16. Проміжок часу між запаленням вибухової суміші і згаданим відривом залежить від заданої початкової висоти розташування центрувальної насадки 19 в патрубку 8 і тиску продуктів згорання над цією насадкою 19. Зрозуміло, що згаданий тиск буде тим вище (і золотник 17 опускатиметься тим швидше), чим більша частина детонуючої суміші надійшла в канал 26. Після виходу центрувальної насадки 19 із патрубка 8 і опускання золотника 17 відкриваються перепускні отвори 15. Відпрацьовані продукти згорання в режимі дроселювання надходять в порожнину кожуха 9, проходять через шар води, яка додатково пом'якшує ударне навантаження на золотник 17 і уловлює тонкодисперсні тверді побічні продукти термоімпульсної обробки, і виходять в атмосферу через вихлопний патрубок 10. Водна суспензія зазначених твердих побічних продуктів при відкритому клапані-дозаторі 14 вимивається з порожнини кожуха 9 і через зливний патрубок 11 надходить в не показаний відстійник або фільтр. Після остаточного стравлювання надмірного тиску зазначену камеру 1 від'єднують від зазначеної основи 7 і видаляють оброблені деталі. Далі технологічний цикл повторюють, як описано вище. Промислова придатність Пристрої для реалізації винахідницького задуму можуть бути виготовлені з доступних на ринку матеріалів і комплектуючих виробів на існуючих машинобудівних заводах. Разом з гнучким регулюванням часу дії продуктів згорання вибухової газової суміші на оброблювані деталі і відповідним підвищенням якості їх обробки запропонована технологія знижує динамічні навантаження на корпусні елементи пристрою і підвищує його надійність і безпеку в експлуатації. 13 94262 14 15 Комп’ютерна верстка Г. Паяльніков 94262 Підписне 16 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for termo impulse components processing and device for relization thereof

Автори англійськоюPenkov Valerii Ivanovych, Balakiriev Mykhailo Stepanovych, Tomashevskyi Serhii Petrovych

Назва патенту російськоюСпособ термоимпульсной обработки деталей и устройство для его осуществления

Автори російськоюПеньков Валерий Иванович, Балакирев Михаил Степанович, Томашевский Сергей Петрович

МПК / Мітки

МПК: B23D 79/00, B23K 7/06, C21D 1/82, C21D 1/78, B23K 7/00

Мітки: обробки, деталей, здійснення, термоімпульсної, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/8-94262-sposib-termoimpulsno-obrobki-detalejj-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термоімпульсної обробки деталей і пристрій для його здійснення</a>

Попередній патент: Фармацевтична композиція для зовнішнього застосування

Наступний патент: Гідродинамічна муфта

Випадковий патент: Спосіб диференційованої елементновмісної терапії екземи