Установка і спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти

Номер патенту: 101175

Опубліковано: 11.03.2013

Автори: Мю Еккехард, Шорк Райнхольд, Рауледер Хартвіг

Формула / Реферат

1. Спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти, що складається з наступних стадій:

а) змішують очищені галогенсилани з трифенілметилхлоридом для утворення комплексів зі сполуками цих елементів,

b) одержують галогенсилани найвищої чистоти шляхом дистиляційного відокремлення комплексів,

причому стадії а) та b) інтегровані в безперервний процес одержання галогенсиланів найвищої чистоти на основі перетворення металургійного кремнію.

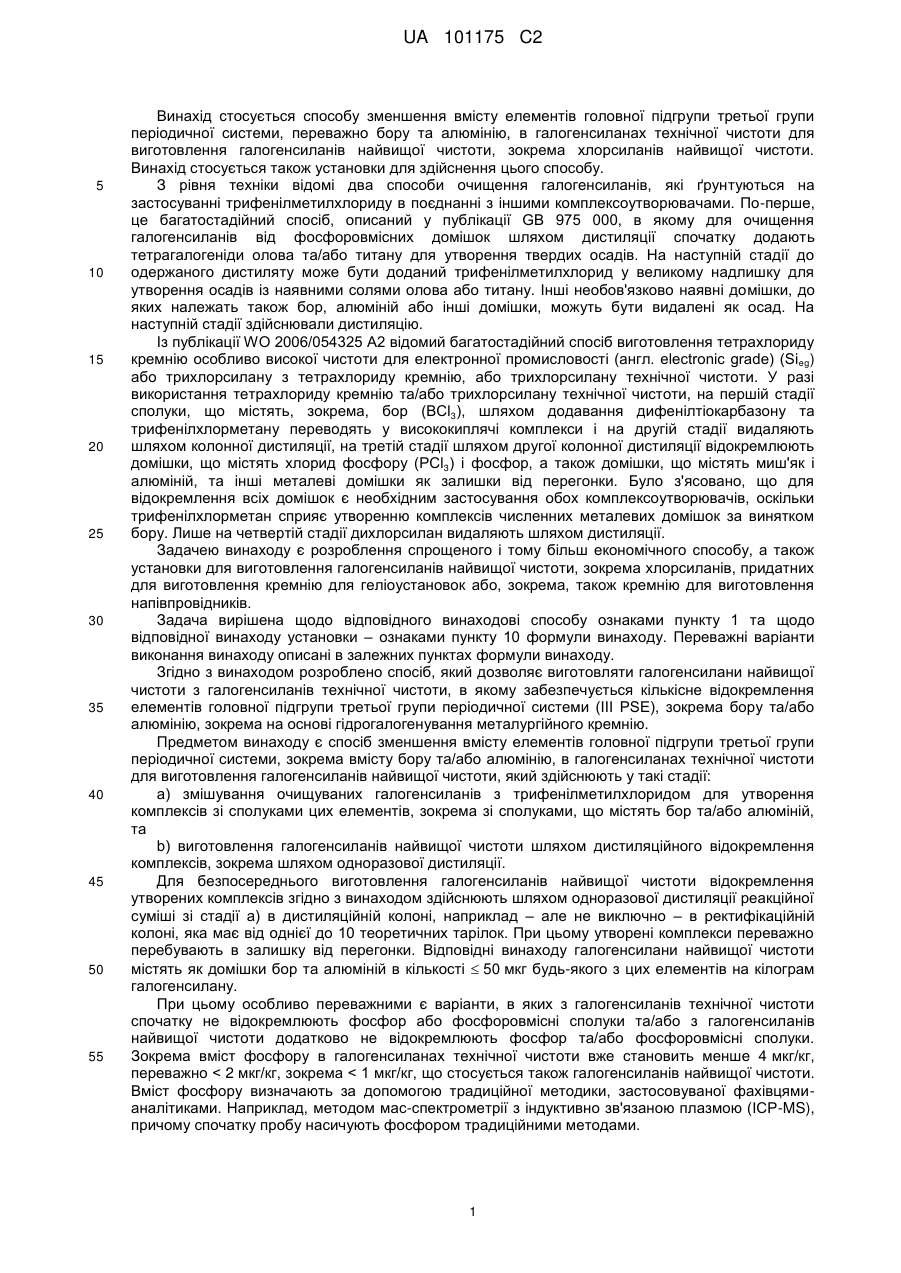

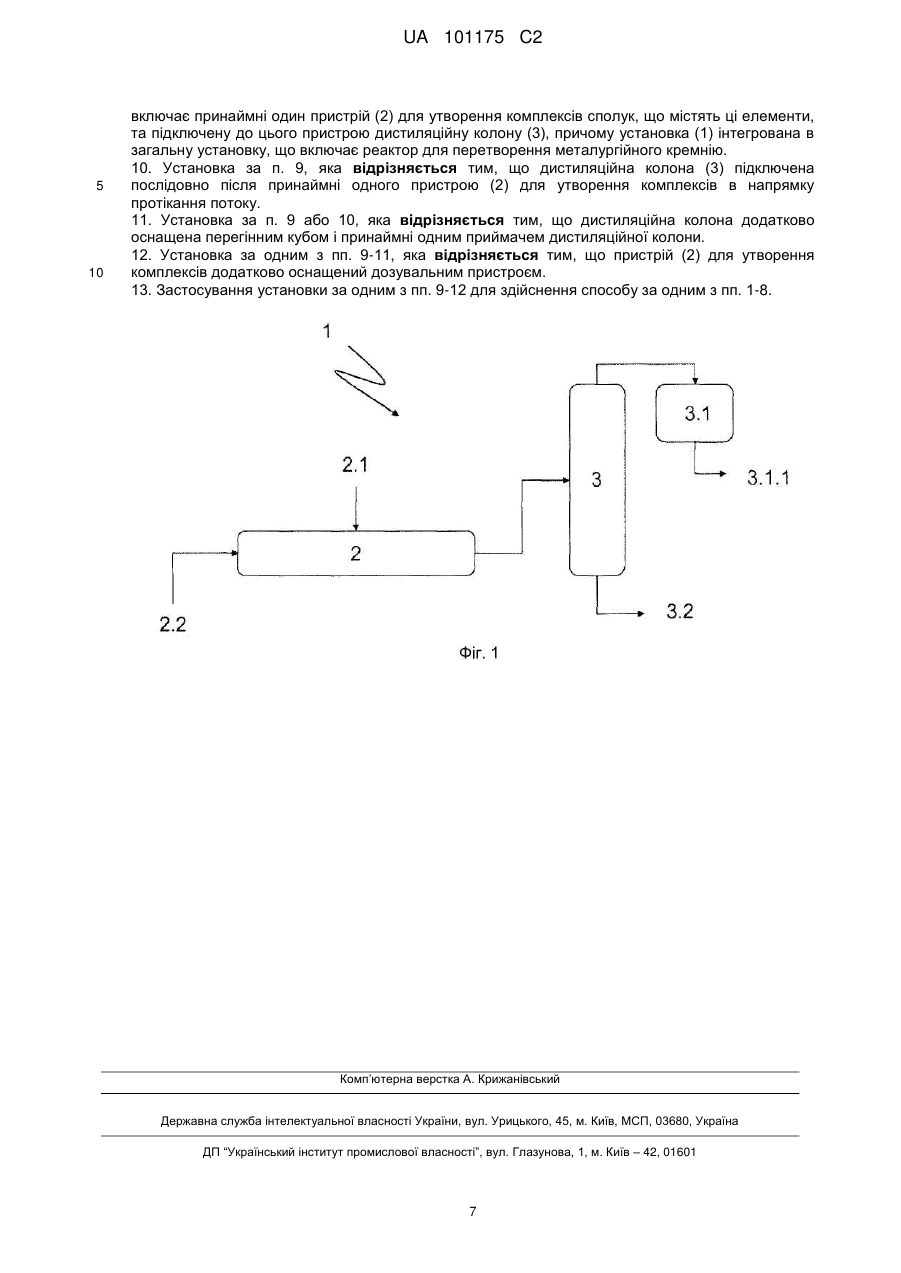

2. Спосіб за п. 1, який відрізняється тим, що стадію а), змішування очищуваних галогенсиланів з трифенілметилхлоридом для утворення комплексів, здійснюють у пристрої (2) для утворення комплексів, з якого галогенсилани і комплекси принаймні частково переводять у дистиляційну колону (3) для відокремлення комплексів на стадії b).

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що зменшують вміст бору та/або алюмінію.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що зменшують вміст бору та алюмінію.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що галогенсилани є хлорсиланами.

6. Спосіб за п. 5, який відрізняється тим, що галогенсилани є тетрахлорсиланом та/або трихлорсиланом.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що додатково визначають вміст домішок у галогенсиланах технічної чистоти, які утворюють комплекси з трифенілметилхлоридом.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що одержують галогенсилани найвищої чистоти, в яких вміст будь-якого елемента головної підгрупи третьої групи періодичної системи становить ≤ 30 мкг/кг.

9. Установка (1) для очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти, яка включає принаймні один пристрій (2) для утворення комплексів сполук, що містять ці елементи, та підключену до цього пристрою дистиляційну колону (3), причому установка (1) інтегрована в загальну установку, що включає реактор для перетворення металургійного кремнію.

10 Установка за п. 9, яка відрізняється тим, що дистиляційна колона (3) підключена послідовно після принаймні одного пристрою (2) для утворення комплексів в напрямку протікання потоку.

11. Установка за п. 9 або 10, яка відрізняється тим, що дистиляційна колона додатково оснащена перегінним кубом і принаймні одним приймачем дистиляційної колони.

12. Установка за одним з пп. 9-11, яка відрізняється тим, пристрій (2) для утворення комплексів додатково оснащений дозувальним пристроєм.

13. Застосування установки за одним з пп. 9-12 для здійснення способу за одним з пп. 1-8.

Текст

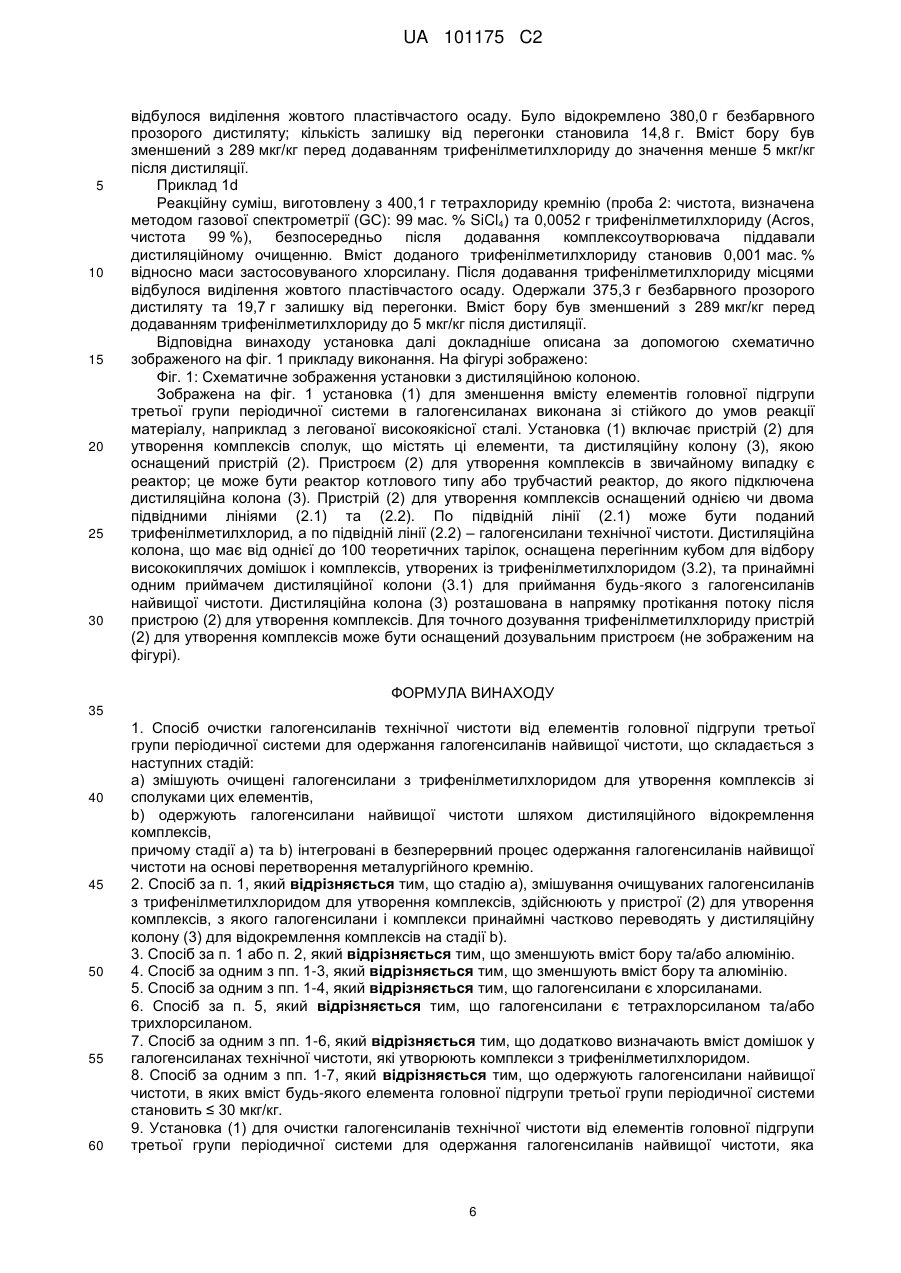

Реферат: Винахід стосується способу очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти, в якому: а) змішують очищені галогенсилани з трифенілметилхлоридом для утворення комплексів зі сполуками цих елементів, b) одержують галогенсилани найвищої чистоти шляхом дистиляційного відокремлення комплексів, причому стадії а) та б) інтегровані в безперервний процес одержання галогенсиланів найвищої чистоти на основі перетворення металургійного кремнію та установки для очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти, яка включає принаймні один пристрій для утворення комплексів сполук, що містять ці елементи, та підключену до цього пристрою дистиляційну колону, причому установка інтегрована в загальну установку, що включає реактор для перетворення металургійного кремнію. UA 101175 C2 (12) UA 101175 C2 UA 101175 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу зменшення вмісту елементів головної підгрупи третьої групи періодичної системи, переважно бору та алюмінію, в галогенсиланах технічної чистоти для виготовлення галогенсиланів найвищої чистоти, зокрема хлорсиланів найвищої чистоти. Винахід стосується також установки для здійснення цього способу. З рівня техніки відомі два способи очищення галогенсиланів, які ґрунтуються на застосуванні трифенілметилхлориду в поєднанні з іншими комплексоутворювачами. По-перше, це багатостадійний спосіб, описаний у публікації GB 975 000, в якому для очищення галогенсиланів від фосфоровмісних домішок шляхом дистиляції спочатку додають тетрагалогеніди олова та/або титану для утворення твердих осадів. На наступній стадії до одержаного дистиляту може бути доданий трифенілметилхлорид у великому надлишку для утворення осадів із наявними солями олова або титану. Інші необов'язково наявні домішки, до яких належать також бор, алюміній або інші домішки, можуть бути видалені як осад. На наступній стадії здійснювали дистиляцію. Із публікації WO 2006/054325 A2 відомий багатостадійний спосіб виготовлення тетрахлориду кремнію особливо високої чистоти для електронної промисловості (англ. electronic grade) (Sieg) або трихлорсилану з тетрахлориду кремнію, або трихлорсилану технічної чистоти. У разі використання тетрахлориду кремнію та/або трихлорсилану технічної чистоти, на першій стадії сполуки, що містять, зокрема, бор (BCl3), шляхом додавання дифенілтіокарбазону та трифенілхлорметану переводять у висококиплячі комплекси і на другій стадії видаляють шляхом колонної дистиляції, на третій стадії шляхом другої колонної дистиляції відокремлюють домішки, що містять хлорид фосфору (PCl3) і фосфор, а також домішки, що містять миш'як і алюміній, та інші металеві домішки як залишки від перегонки. Було з'ясовано, що для відокремлення всіх домішок є необхідним застосування обох комплексоутворювачів, оскільки трифенілхлорметан сприяє утворенню комплексів численних металевих домішок за винятком бору. Лише на четвертій стадії дихлорсилан видаляють шляхом дистиляції. Задачею винаходу є розроблення спрощеного і тому більш економічного способу, а також установки для виготовлення галогенсиланів найвищої чистоти, зокрема хлорсиланів, придатних для виготовлення кремнію для геліоустановок або, зокрема, також кремнію для виготовлення напівпровідників. Задача вирішена щодо відповідного винаходові способу ознаками пункту 1 та щодо відповідної винаходу установки – ознаками пункту 10 формули винаходу. Переважні варіанти виконання винаходу описані в залежних пунктах формули винаходу. Згідно з винаходом розроблено спосіб, який дозволяє виготовляти галогенсилани найвищої чистоти з галогенсиланів технічної чистоти, в якому забезпечується кількісне відокремлення елементів головної підгрупи третьої групи періодичної системи (III PSE), зокрема бору та/або алюмінію, зокрема на основі гідрогалогенування металургійного кремнію. Предметом винаходу є спосіб зменшення вмісту елементів головної підгрупи третьої групи періодичної системи, зокрема вмісту бору та/або алюмінію, в галогенсиланах технічної чистоти для виготовлення галогенсиланів найвищої чистоти, який здійснюють у такі стадії: a) змішування очищуваних галогенсиланів з трифенілметилхлоридом для утворення комплексів зі сполуками цих елементів, зокрема зі сполуками, що містять бор та/або алюміній, та b) виготовлення галогенсиланів найвищої чистоти шляхом дистиляційного відокремлення комплексів, зокрема шляхом одноразової дистиляції. Для безпосереднього виготовлення галогенсиланів найвищої чистоти відокремлення утворених комплексів згідно з винаходом здійснюють шляхом одноразової дистиляції реакційної суміші зі стадії a) в дистиляційній колоні, наприклад – але не виключно – в ректифікаційній колоні, яка має від однієї до 10 теоретичних тарілок. При цьому утворені комплекси переважно перебувають в залишку від перегонки. Відповідні винаходу галогенсилани найвищої чистоти містять як домішки бор та алюміній в кількості 50 мкг будь-якого з цих елементів на кілограм галогенсилану. При цьому особливо переважними є варіанти, в яких з галогенсиланів технічної чистоти спочатку не відокремлюють фосфор або фосфоровмісні сполуки та/або з галогенсиланів найвищої чистоти додатково не відокремлюють фосфор та/або фосфоровмісні сполуки. Зокрема вміст фосфору в галогенсиланах технічної чистоти вже становить менше 4 мкг/кг, переважно < 2 мкг/кг, зокрема < 1 мкг/кг, що стосується також галогенсиланів найвищої чистоти. Вміст фосфору визначають за допомогою традиційної методики, застосовуваної фахівцямианалітиками. Наприклад, методом мас-спектрометрії з індуктивно зв'язаною плазмою (ICP-MS), причому спочатку пробу насичують фосфором традиційними методами. 1 UA 101175 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вміст бору в одержаних галогенсиланах найвищої чистоти становить переважно 20 мкг/кг та особливо переважно 5 мкг бору на кілограм галогенсилану. Як правило, дистиляційне очищення переважно застосовуваних галогенсиланів, таких як тетрахлорид кремнію та/або трихлорсилан, здійснюють при температурі верхньої частини колони близько 31,8 °C та 56,7 °C під тиском близько 1013,25 гПа або 1013,25 мбарабс. У разі застосування вищого або нижчого тиску температуру верхньої частини колони відповідно змінюють. Дистиляцію легколетких галогенсиланів доцільно здійснювати під підвищеним тиском. Згідно з альтернативною формою виконання винаходу відповідний винаходові спосіб може бути здійснений таким чином, що стадію (a), тобто змішування очищуваних галогенсиланів з трифенілметилхлоридом для утворення комплексів, виконують в пристрої (2) для утворення комплексів, з якого галогенсилани і комплекси принаймні частково, переважно повністю переводять у дистиляційну колону (3) для відокремлення комплексів на стадії (b). Згідно з альтернативною схемою процесу виготовлення стадію (a) здійснюють окремо від стадії (b), зокрема з просторовим розділенням. У дистиляційній колоні (3) здійснюють кількісне відокремлення комплексів, що містять бор та алюміній. Згідно з винаходом стадії (a) та (b) інтегровані в безперервний процес виготовлення галогенсиланів найвищої чистоти, переважно на основі перетворення металургійного кремнію, зокрема на основі гідрогалогенування металургійного кремнію. Перевага такої схеми процесу виготовлення обґрунтована тим, що утворення комплексів здійснюється роздільно від відокремлення, і тому відокремлення сполук, що містять бор та/або алюміній, може бути інтегровано в безперервний загальний технологічний процес. Це може бути здійснене, наприклад, шляхом оснащення дистиляційної колони (3) принаймні одним пристроєм (2) для утворення комплексів, переважно кількома підключеними паралельно пристроями (2). Альтернативним варіантом є оснащення дистиляційної колони (3) послідовно підключеними пристроями для утворення комплексів. Процес заповнення галогенсиланами пристрою або пристроїв (2) для утворення комплексів чи процес пропускання галогенсиланів через ці пристрої може бути періодичним або безперервним – реактор періодичної дії або трубчастий реактор; вміст елементів головної підгрупи третьої групи, таких як бор, і в разі потреби інших домішок може бути визначений аналітичним шляхом. Після цього очищувані галогенсилани змішують із трифенілметилхлоридом, переважно з невеликим надлишком 20 мол. %, особливо переважно 10 мол. %, цілком переважно 5 мол. % або менше відносно загальної маси домішок – елементів головної підгрупи третьої групи періодичної системи (PSE). При цьому одержана в результаті реакційна суміш може бути гомогенізована для забезпечення повного утворення комплексів сполук, що містять бор та/або алюміній. Гомогенізація може бути здійснена шляхом перемішування або шляхом турбулізації в трубчастому реакторі. Потім галогенсилани і, в разі потреби, комплекси переводять у дистиляційну колону (3) або в підключений послідовно перегінний куб. Тут згідно з винаходом здійснюють дистиляційне відокремлення галогенсиланів і комплексів для виготовлення галогенсиланів найвищої чистоти. Завдяки паралельному здійсненню комплексоутворення (стадія a) в періодичному, напівбезперервному чи безперервному режимі та наступного дистиляційного відокремлення галогенсиланів відповідний винаходові спосіб може бути інтегрований в безперервний загальний процес виготовлення галогенсиланів найвищої чистоти на основі гідрогалогенування металургійного кремнію. Елементами головної підгрупи третьої групи періодичної системи (IIIa PSE), вміст яких у галогенсиланах технічної чистоти має бути зменшений за допомогою способу, є, зокрема, бор та/або алюміній, а також обумовлені технологією виробництва домішки, що містять бор та/або алюміній. Узагалі трифенілметилхлорид може утворювати комплекси з усіма типовими кислотами Льюїса (Lewis). Це можуть бути, крім бору та алюмінію, також олово, титан, ванадій та/або миш'як чи сполуки, які містять ці сторонні метали. Галогенсиланами є переважно хлорсилани та/або бромсилани, причому особливо переважними є тетрахлорид кремнію, трихлорсилан та/або суміші цих силанів необов'язково з іншими галогенованими силанами, такими як дихлорсилан та/або монохлорсилан. Тому спосіб є взагалі ефективним для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи в галогенсиланах, якщо ці сполуки мають порівняну з галогенсиланами температуру чи діапазон температур кипіння або можуть утворювати з галогенсиланами азеотропні суміші, та/або в яких розчинність утворюваних комплексів є відповідно низькою. Тому сполуки, що містять елементи головної підгрупи третьої групи періодичної системи, шляхом дистиляції почасти важко або взагалі неможливо відокремити від галогенсиланів. Точкою кипіння, яка відповідає діапазону температур кипіння галогенсилану, є температура в 2 UA 101175 C2 5 10 15 20 25 30 35 40 45 50 55 60 діапазоні 20 °C відносно точки кипіння одного з галогенсиланів під нормальним тиском (близько 1013,25 гПа або 1013,25 мбар). Спосіб може бути також ефективно застосований для очищення тетрабромсилану, трибромислану та/або сумішей галогенсиланів. У загальному випадку галогенсилани можуть містити кожен галоген незалежно від атомів інших галогенів, вибраний із групи, яка включає фтор, хлор, бром або йод, тобто, наприклад, також змішані галогенсилани, такі як SiBrCl 2F або SiBr2ClF. Проте, спосіб дозволяє зменшити вміст бору не лише в цих переважно мономерних сполуках, але й у димерних або високомолекулярних сполуках, таких як гексахлордисилан, декахлортетрасилан, октахлортрисилан, пентахлордисилан, тетрахлордисилан, а також у рідких сумішах, що містять мономерні, димерні, лінійні, розгалужені та/або циклічні олігомерні та/або полімерні галогенсилани. Галогенсиланами технічної чистоти є галогенсилани, в яких вміст галогенсиланів становить 97 мас. %, а вміст будь-якого з елементів головної підгрупи третьої групи періодичної системи становить 0,1 мас. %, переважно від 100 мкг/кг до 0,1 мас. %, особливо переважно від 30 мкг/кг до 0,1 мас. %. Переважно вони містять принаймні 99,00 мас. %, наприклад принаймні 99,9 мас. % одного чи кількох відповідних галогенсиланів. Наприклад, склад може бути таким: 97,5 мас. % тетрахлориду кремнію та 2,2 мас. % трихлорсилану (HSiCl3), або близько 85 мас. % SiCl4 та 15 мас. % HSiCl3, або до 99,0 мас. % тетрахлориду кремнію. При цьому переважним є варіант, в якому вміст фосфору в галогенсиланах технічної чистоти вже становить менше 4 мкг/кг, особливо переважно менше 2 мкг/кг, зокрема менше 1 мкг/кг, зокрема без зменшення вмісту фосфору шляхом видалення утворених осадів. Галогенсиланами найвищої чистоти є галогенсилани, в яких вміст галогенсиланів становить 99,9 мас. %, переважно 99,99 мас. %, і максимальний вміст домішок в формі будь-якого елемента головної підгрупи третьої групи періодичної системи (PSE), зокрема сполук, що містять бор, а також алюміній, становить 30 мкг на кілограм галогенсилану, зокрема 25 мкг/кг, переважно 20 мкг/кг, 15 мгк/кг або 10 мкг/кг, причому особливо переважним є вміст в галогенсилані 5 мкг/кг, 2 мкг/кг або 1 мкг/кг будь-якого з елементів, що є домішками, тобто згідно з винаходом – бору та алюмінію. Згідно з переважною формою виконання винаходу галогенсиланами технічної чистоти є зокрема галогенсилани, що містять також суміші галогенсиланів, в яких вміст галогенсиланів становить ≥ 97 мас. %, а вміст будь-якого елемента головної підгрупи третьої групи періодичної системи становить ≤ 0,1 мас. %, переважно від 6 мкг/кг до 0,1 мас. %, особливо переважно від 5 мкг/кг до 0,1 мас. %, причому в цьому випадку галогенсиланами найвищої чистоти є такі, в яких вміст галогенсиланів становить ≤ 99,99 мас. %, а максимальний вміст домішок в формі будь-якого елемента головної підгрупи третьої групи періодичної системи (PSE), зокрема сполук, що містять бор, і зокрема сполук, що містять алюміній, становить ≤ 5 мкг будь-якого елемента на кілограм галогенсилану. Боровмісними сполуками є, наприклад, трихлорид бору або естер бору. Проте, взагалі в усіх одержаних в процесі синтезу галогенсиланах або у внесених у процес боровмісних сполуках остаточний вміст бору на кілограм галогенсилану може бути зменшений зокрема до значень 20 мкг/кг, переважно 5 мкг/кг, 2 мкг/кг, особливо переважно 1 мкг бору на кілограм галогенсилану. У загальному випадку вміст бору та/або боровмісної сполуки залежно від вихідної концентрації може бути зменшений на 50 - 99,9 мас. %. Це стосується також алюмінію або сполук, що містять алюміній. Типовою сполукою, що містить алюміній, є AlCl3. Згідно з винаходом на стадії a) способу трифенілметилхлорид як комплексоутворюючу сполуку переважно додають у такій кількості, щоб перевищити добуток розчинності утвореного комплексу чи утворених комплексів елемента головної підгрупи третьої групи періодичної системи (IIIa PSE) та трифенілметилхлориду, зокрема сполук, що містять цей елемент, особливо переважно сполук, що містять бор та/або алюміній, і забезпечити утворення важкорозчинного комплексу. При цьому особливо переважним є варіант, в якому кількість доданого трифенілметилхлориду вибрана такою, щоб ця сполука була додана лише з невеликим надлишком близько 20 мол. %, зокрема 10 мол. %, особливо переважно 5 мол. % відносно загальної кількості елементів головної підгрупи третьої групи періодичної системи як домішок. Тому перед змішуванням із трифенілметилхлоридом необхідно визначити вміст домішок в галогенсиланах технічної чистоти, зокрема вміст елементів IIIa PSE, а в разі потреби також інших домішок, які утворюють з трифенілметилхлоридом важколеткі та/або важкорозчинні комплекси. Це є зокрема вищезазначені сполуки, що містять бор та/або алюміній. Вміст може бути визначений, наприклад, методом мас-спектрометрії з індуктивно зв'язаною плазмою (ICPMS). В цьому випадку необхідна кількість трифенілметилхлориду може бути визначена залежно 3 UA 101175 C2 5 10 15 20 25 30 35 40 45 50 55 60 від вмісту цих елементів (IIIa PSE) та/або в разі потреби інших домішок, які реагують з трифенілметилхлоридом. Донині згідно з рівнем техніки трифенілметилхлорид додавали у значному надлишку відносно наявних сполук бору. Відповідний винаходові спосіб дозволяє узгоджувати необхідну кількість трифенілметилхлориду зі ступенем забруднення. Таким чином можна, наприклад, точніше узгоджувати кількість трифенілметилхлориду з добутком розчинності важкорозчинних комплексів бору та/або алюмінію, не завдаючи шкоди довкіллю. Для кращого розуміння порядку дій слід ознайомитися з описом прикладів застосування. Трифенілметилхлорид на стадії a) способу може бути доданий однією дозою чи кількома дозами поступово. При цьому залежно від типу установки або схеми технологічного процесу трифенілметилхлорид може бути доданий в формі твердої речовини або розчину в розчиннику. Для цього може бути використаний інертний висококиплячий розчинник або переважно галогенсилан найвищої чистоти, такий як тетрахлорид кремнію та/або трихлорсилан. Таким чином можна додавати дуже точно визначену дозу трифенілметилхлориду і забезпечувати ретельне перемішування суміші протягом короткого часу. Галогенсилани технічної чистоти у звичайному випадку змішують з трифенілметилхлоридом в атмосфері захисного газу, в разі потреби перемішують. Залежно від конкретних обставин процес перемішування може тривати протягом кількох годин. У звичайному випадку процес перемішування реакційної суміші триває від 5 хвилин до 10 годин, як правило до однієї години. Потім здійснюють обробку шляхом дистиляції. Залежно від конкретних обставин процес може бути здійснений у періодичному або безперервному режимі. Приклади 1a-1d підтверджують, що для зменшення вмісту бору безпосередньо після додавання трифенілметилхлориду може бути здійснена дистиляційна обробка для відокремлення важкорозчинних комплексів. Витримування реакційної суміші протягом певного часу не веде до подальшого зменшення вмісту бору в галогенсиланах найвищої чистоти. Потреби в тепловій обробці реакційної суміші шляхом нагрівання для вдосконалення реакції також немає. Виготовлені в такий спосіб галогенсилани, зокрема галогенсилани найвищої чистоти, переважно тетрахлорид кремнію та/або трихлорсилан найвищої чистоти, можуть бути застосовані для виготовлення епітаксіальних шарів, одержання кремнію для виготовлення моно-, мульти- або полікристалічних злитків або пластин для сонячних елементів, або кремнію найвищої чистоти для напівпровідникової промисловості, наприклад виготовлення електронних компонентів, або в фармацевтичній промисловості для виготовлення SiO2, для виготовлення світловодів або інших сполук, які містять кремній. Предметом винаходу є також установка (1), а також її застосування для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи (IIIa PSE), зокрема вмісту бору та/або алюмінію, в галогенсиланах технічної чистоти для виготовлення галогенсиланів найвищої чистоти, яка включає пристрій (2) для утворення комплексів сполук цих елементів, оснащений зокрема дозувальним пристроєм, та дистиляційну колону (3), яким оснащений пристрій для утворення комплексів. Згідно з переважною альтернативною формою винаходу установка (1) для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи (IIIa PSE), зокрема вмісту бору та/або алюмінію, в галогенсиланах технічної чистоти для виготовлення галогенсиланів найвищої чистоти включає пристрій (2) для утворення комплексів, оснащений зокрема дозувальним пристроєм, та дистиляційну колону (3), якою оснащений пристрій (2). В іншій альтернативній формі виконання відповідної винаходу установки (1) дистиляційна колона (3) підключена в напрямку протікання потоку після принаймні одного пристрою (2) для утворення комплексів, зокрема дистиляційна колона (3) відокремлена від пристрою (2) для утворення комплексів. Завдяки цьому установка (1) може бути інтегрована в загальну установку для виготовлення галогенсиланів найвищої чистоти на основі гідрогалогенування металургійного кремнію, наприклад у загальну установку безперервної дії. При цьому пристрій (2) для утворення комплексів може включати паралельно та/або послідовно підключені реактори, такі як реактори періодичної дії та/або трубчасті реактори, для напівбезперервного або безперервного утворення комплексів і гомогенізації реакційної суміші, до яких послідовно в напрямку протікання потоку підключена принаймні одна дистиляційна колона (3) для відокремлення галогенсиланів від комплексів. Доцільним є варіант розташування дистиляційної колони (3) після послідовно підключених реакторів. Дистиляційна колона (3) оснащена перегінним кубом і принаймні одним приймачем дистиляційної колони для приймання галогенсиланів найвищої чистоти. Дистиляційна колона (3), зокрема ректифікаційна колона, має від 1 до 100 теоретичних тарілок. У верхній частині колони одержують очищені шляхом 4 UA 101175 C2 5 10 15 20 25 30 35 40 45 50 55 60 дистиляції фракції галогенсиланів найвищої чистоти, такі як тетрахлорид кремнію та/або трихлорсилан, в той час як розчинні та/або важколеткі комплекси залишаються в приймачі дистиляційної колони. Експлуатацію установки можна здійснювати в періодичному або безперервному режимі. При цьому установка (1) може бути компонентом більшої установки, призначеної для виготовлення галогенсиланів найвищої чистоти на основі перетворення металургійного кремнію; зокрема установка (1) може бути інтегрована в загальну установку, яка включає реактор для перетворення металургійного кремнію. Наведені далі приклади докладніше пояснюють відповідний винаходові спосіб, причому винахід не обмежується цими прикладами. Приклади Визначення вмісту бору: підготовку і вимірювання параметрів проб здійснювали за допомогою традиційної методики, застосовуваної фахівцями-аналітиками, а саме шляхом гідролізу проби із застосуванням демінералізованої води та видалення фтору з гідролізату із застосуванням особливо чистої (suprapur) плавикової кислоти. Залишок закладали в демінералізовану воду і визначали вміст елементів методом мас-спектрометрії з індуктивно зв'язаною плазмою (ICP-MS) (ELAN 6000 Perkin Elmer). Приклад 1 Загальна технологічна інструкція Наважку тетрахлориду кремнію і трифенілметилхлорид якомога швидше закладали в хімічну склянку на вагах із відповідною точністю. Додану кількість трифенілметилхлориду визначали шляхом віднімання маси чаші ваг від загальної маси чаші разом із наважкою. Як правило, безпосередньо в процесі додавання комплексоутворювача відбувалося виділення жовтого пластівчастого осаду. Температура реакційної суміші при цьому залишалася незмінною. Потім реакційну суміш перекладали в чотиригорлу колбу місткістю 500 мл. Після цього перед дистиляційним очищенням тетрахлориду кремнію суміш ще кип'ятили протягом години зі зворотним холодильником. Усі наступні суміші обробляли безпосередньо шляхом дистиляції. Дистиляцію здійснювали в дистиляційній колоні з керамічною сідлоподібною насадкою (6 мм, 20 см) без керування прийманням продукту у верхній частині колони, з перемішуванням магнітною стрижневою мішалкою в атмосфері захисного газу. Підведення температури здійснювали за допомогою масляної ванни з регульованою температурою. Температура ванни під час дистиляції становила близько 80 °C, а температура в перегінному кубі наприкінці дистиляції – до 60 °C. Точка кипіння тетрахлориду кремнію становила близько 57 °C під нормальним тиском. Приклад 1a Реакційну суміш, виготовлену із 201,0 г тетрахлориду кремнію (проба 1: чистота, визначена методом газової спектрометрії (GC): 97,5 мас. % SiCl4, 2,2 мас. % SiHCl3) та 0,27 г трифенілметилхлориду (Acros, чистота 99 %), нагрівали протягом години зі зворотним холодильником перед здійсненням дистиляції тетрахлориду кремнію. Вміст трифенілметилхлориду становив 0,134 мас. % відносно маси застосовуваного галогенсилану. Після додавання трифенілметилхлориду відбулося виділення жовтого пластівчастого осаду. Одержали 182,3 г безбарвного прозорого дистиляту. Залишок від перегонки становив 6,5 г. Вміст бору був зменшений з 880 мкг/кг перед додаванням трифенілметилхлориду до значення менше 5 мкг/кг після дистиляції. Приклад 1b Реакційну суміш, виготовлену з 199,6 г тетрахлориду кремнію (проба 1: чистота, визначена методом газової спектрометрії (GC): 97,5 мас. % SiCl4, 2,2 мас. % SiHCl3) та 0,01 г трифенілметилхлориду (Acros, чистота 99 %), безпосередньо після додавання комплексоутворювача піддавали дистиляційному очищенню. Вміст доданого трифенілметилхлориду становив 0,005 мас. % відносно маси застосовуваного галогенсилану. Після додавання трифенілметилхлориду відбулося виділення жовтого пластівчастого осаду. Одержали 186,8 г безбарвного прозорого дистиляту та 9,7 г залишку від перегонки. Вміст бору перед додаванням трифенілметилхлориду становив 880 мкг/кг, а після дистиляції – менше 5 мкг/кг. Приклад 1c Реакційну суміш, виготовлену з 401,7 г тетрахлориду кремнію (проба 2: чистота, визначена методом газової спектрометрії (GC): 99 мас. % SiCl4) та 0,01 г трифенілметилхлориду (Acros, чистота 99 %), безпосередньо після додавання комплексоутворювача піддавали дистиляційному очищенню. Вміст доданого трифенілметилхлориду становив 0,002 мас. % відносно маси застосовуваного хлорсилану. Після додавання трифенілметилхлориду місцями 5 UA 101175 C2 5 10 15 20 25 30 відбулося виділення жовтого пластівчастого осаду. Було відокремлено 380,0 г безбарвного прозорого дистиляту; кількість залишку від перегонки становила 14,8 г. Вміст бору був зменшений з 289 мкг/кг перед додаванням трифенілметилхлориду до значення менше 5 мкг/кг після дистиляції. Приклад 1d Реакційну суміш, виготовлену з 400,1 г тетрахлориду кремнію (проба 2: чистота, визначена методом газової спектрометрії (GC): 99 мас. % SiCl4) та 0,0052 г трифенілметилхлориду (Acros, чистота 99 %), безпосередньо після додавання комплексоутворювача піддавали дистиляційному очищенню. Вміст доданого трифенілметилхлориду становив 0,001 мас. % відносно маси застосовуваного хлорсилану. Після додавання трифенілметилхлориду місцями відбулося виділення жовтого пластівчастого осаду. Одержали 375,3 г безбарвного прозорого дистиляту та 19,7 г залишку від перегонки. Вміст бору був зменшений з 289 мкг/кг перед додаванням трифенілметилхлориду до 5 мкг/кг після дистиляції. Відповідна винаходу установка далі докладніше описана за допомогою схематично зображеного на фіг. 1 прикладу виконання. На фігурі зображено: Фіг. 1: Схематичне зображення установки з дистиляційною колоною. Зображена на фіг. 1 установка (1) для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи в галогенсиланах виконана зі стійкого до умов реакції матеріалу, наприклад з легованої високоякісної сталі. Установка (1) включає пристрій (2) для утворення комплексів сполук, що містять ці елементи, та дистиляційну колону (3), якою оснащений пристрій (2). Пристроєм (2) для утворення комплексів в звичайному випадку є реактор; це може бути реактор котлового типу або трубчастий реактор, до якого підключена дистиляційна колона (3). Пристрій (2) для утворення комплексів оснащений однією чи двома підвідними лініями (2.1) та (2.2). По підвідній лінії (2.1) може бути поданий трифенілметилхлорид, а по підвідній лінії (2.2) – галогенсилани технічної чистоти. Дистиляційна колона, що має від однієї до 100 теоретичних тарілок, оснащена перегінним кубом для відбору висококиплячих домішок і комплексів, утворених із трифенілметилхлоридом (3.2), та принаймні одним приймачем дистиляційної колони (3.1) для приймання будь-якого з галогенсиланів найвищої чистоти. Дистиляційна колона (3) розташована в напрямку протікання потоку після пристрою (2) для утворення комплексів. Для точного дозування трифенілметилхлориду пристрій (2) для утворення комплексів може бути оснащений дозувальним пристроєм (не зображеним на фігурі). ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти, що складається з наступних стадій: а) змішують очищені галогенсилани з трифенілметилхлоридом для утворення комплексів зі сполуками цих елементів, b) одержують галогенсилани найвищої чистоти шляхом дистиляційного відокремлення комплексів, причому стадії а) та b) інтегровані в безперервний процес одержання галогенсиланів найвищої чистоти на основі перетворення металургійного кремнію. 2. Спосіб за п. 1, який відрізняється тим, що стадію а), змішування очищуваних галогенсиланів з трифенілметилхлоридом для утворення комплексів, здійснюють у пристрої (2) для утворення комплексів, з якого галогенсилани і комплекси принаймні частково переводять у дистиляційну колону (3) для відокремлення комплексів на стадії b). 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що зменшують вміст бору та/або алюмінію. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що зменшують вміст бору та алюмінію. 5. Спосіб за одним з пп. 1-4, який відрізняється тим, що галогенсилани є хлорсиланами. 6. Спосіб за п. 5, який відрізняється тим, що галогенсилани є тетрахлорсиланом та/або трихлорсиланом. 7. Спосіб за одним з пп. 1-6, який відрізняється тим, що додатково визначають вміст домішок у галогенсиланах технічної чистоти, які утворюють комплекси з трифенілметилхлоридом. 8. Спосіб за одним з пп. 1-7, який відрізняється тим, що одержують галогенсилани найвищої чистоти, в яких вміст будь-якого елемента головної підгрупи третьої групи періодичної системи становить ≤ 30 мкг/кг. 9. Установка (1) для очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти, яка 6 UA 101175 C2 5 10 включає принаймні один пристрій (2) для утворення комплексів сполук, що містять ці елементи, та підключену до цього пристрою дистиляційну колону (3), причому установка (1) інтегрована в загальну установку, що включає реактор для перетворення металургійного кремнію. 10. Установка за п. 9, яка відрізняється тим, що дистиляційна колона (3) підключена послідовно після принаймні одного пристрою (2) для утворення комплексів в напрямку протікання потоку. 11. Установка за п. 9 або 10, яка відрізняється тим, що дистиляційна колона додатково оснащена перегінним кубом і принаймні одним приймачем дистиляційної колони. 12. Установка за одним з пп. 9-11, яка відрізняється тим, що пристрій (2) для утворення комплексів додатково оснащений дозувальним пристроєм. 13. Застосування установки за одним з пп. 9-12 для здійснення способу за одним з пп. 1-8. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant and method for the treatment of halosilanes of technical purity from elements of the third main group of the periodic system for producing high purity halosilanes

Автори англійськоюMuh, Ekkehard, Rauleder, Hartwig, Schork, Reinhold

Назва патенту російськоюУстановка и способ очистки галогенсиланов технической чистоты от элементов главной подгруппы третьей группы периодической системы для получения галогенсиланов найвысшей чистоты

Автори російськоюМю Эккехард, Рауледер Хартвиг, Шорк Райнхольд

МПК / Мітки

МПК: C01B 33/107

Мітки: очистки, системі, групи, спосіб, головної, галогенсиланів, підгрупи, одержання, технічної, установка, елементів, третьої, чистоти, періодичної, найвищої

Код посилання

<a href="https://ua.patents.su/9-101175-ustanovka-i-sposib-ochistki-galogensilaniv-tekhnichno-chistoti-vid-elementiv-golovno-pidgrupi-treto-grupi-periodichno-sistemi-dlya-oderzhannya-galogensilaniv-najjvishho-chistoti.html" target="_blank" rel="follow" title="База патентів України">Установка і спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи для одержання галогенсиланів найвищої чистоти</a>

Попередній патент: Напівготовий текстильний виріб, щонайменше, з однією поверхнею, забезпеченою адгезивом

Наступний патент: Капсула для застосування у пристрої для приготування напоїв, яка містить поживні інгредієнти і спосіб одержання поживної рідини з капсули

Випадковий патент: Спосіб профілактики та лікування невиношування вагітності, асоційованого з інфекціями урогенітального тракту та антифосфоліпідним синдромом