Спосіб одержання виробів з цирконієвих сплавів

Номер патенту: 112398

Опубліковано: 25.08.2016

Автори: Мельник Ярослав Ігорович, Івасишин Орест Михайлович, Саввакін Дмитро Георгійович, Стасюк Олександр Олександрович

Формула / Реферат

1. Спосіб одержання виробів з цирконієвих сплавів, який включає гідрування цирконію у вихідному стані, розмелювання отриманого гідриду в порошок, відсіювання порошку гідриду заданого розміру, формування виробу у гумовій прес-формі шляхом ізостатичного пресування при кімнатній температурі, спікання сформованого виробу у вакуумі, який відрізняється тим, що використовують цирконій у стані зливків та/або стружки, розмелюють отриманий гідрид в порошок розміром не більше 63 мкм, відсіюють порошок гідриду розміром 40-63 мкм, змішують відсіяний порошок гідриду з порошками легувальних елементів, які утворюють з цирконієм сплави, розмірами не більше 63 мкм, у співвідношенні до 45 мас. % легувальних елементів, здійснюють ізостатичне пресування при тиску 250-960 МПа, спікають сформований виріб у вакуумі 10-2 Па до температури 400 °C, вище якої відбувається виділення водню з гідриду цирконію і до температури витримки 1100-1430 °C виріб знаходиться в атмосфері водню, відновлюють вакуум до початкового рівня при температурі 1100-1430 °C, витримують виріб при даній температурі впродовж 30-240 хвилин.

2. Спосіб за п. 1, який відрізняється тим, що як легувальний елемент використовують порошок титану або порошок гідриду титану у кількості до 40 мас. %.

3. Спосіб за п. 1, який відрізняється тим, що ізостатичне пресування виробу здійснюють у металевій прес-формі.

Текст

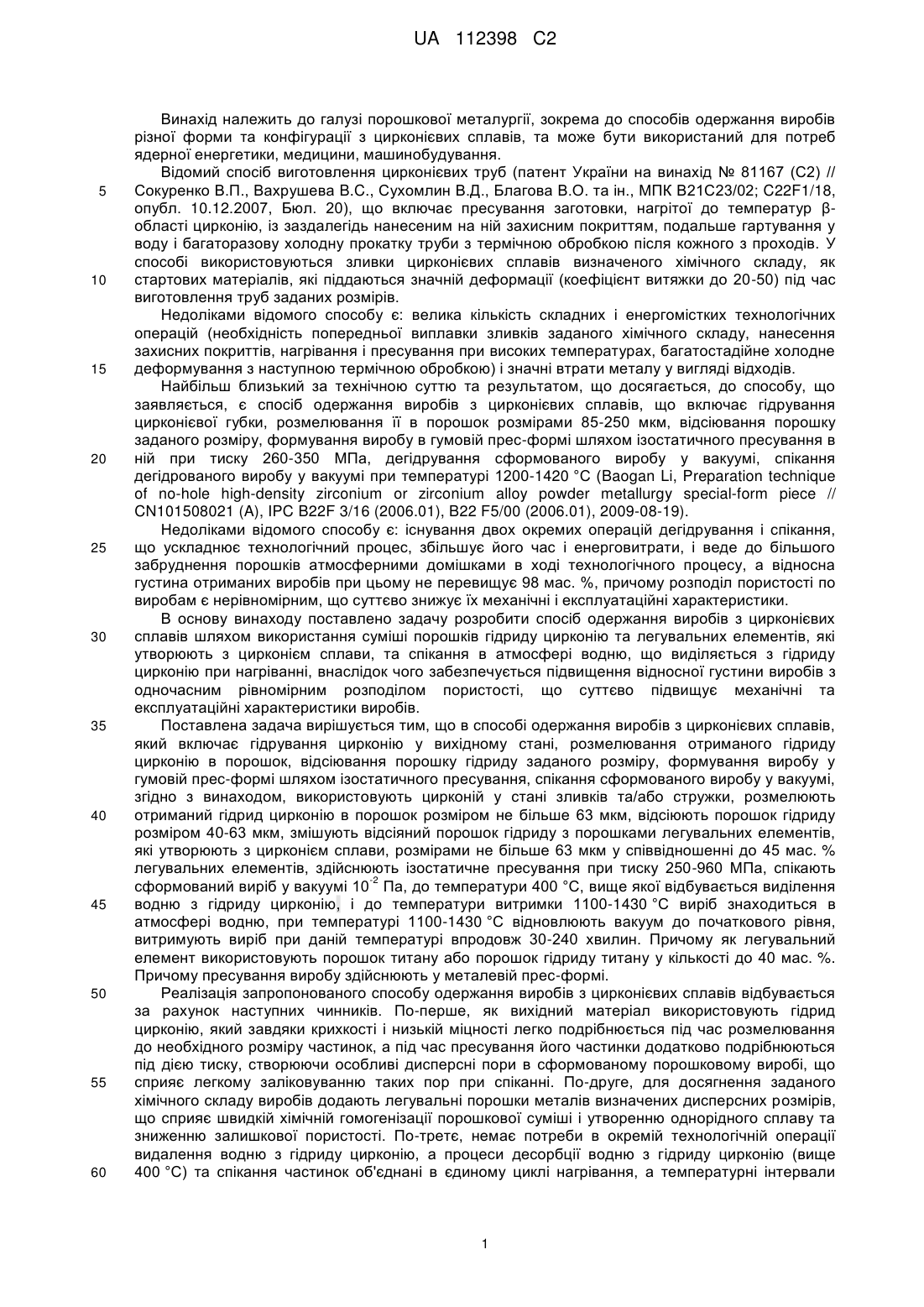

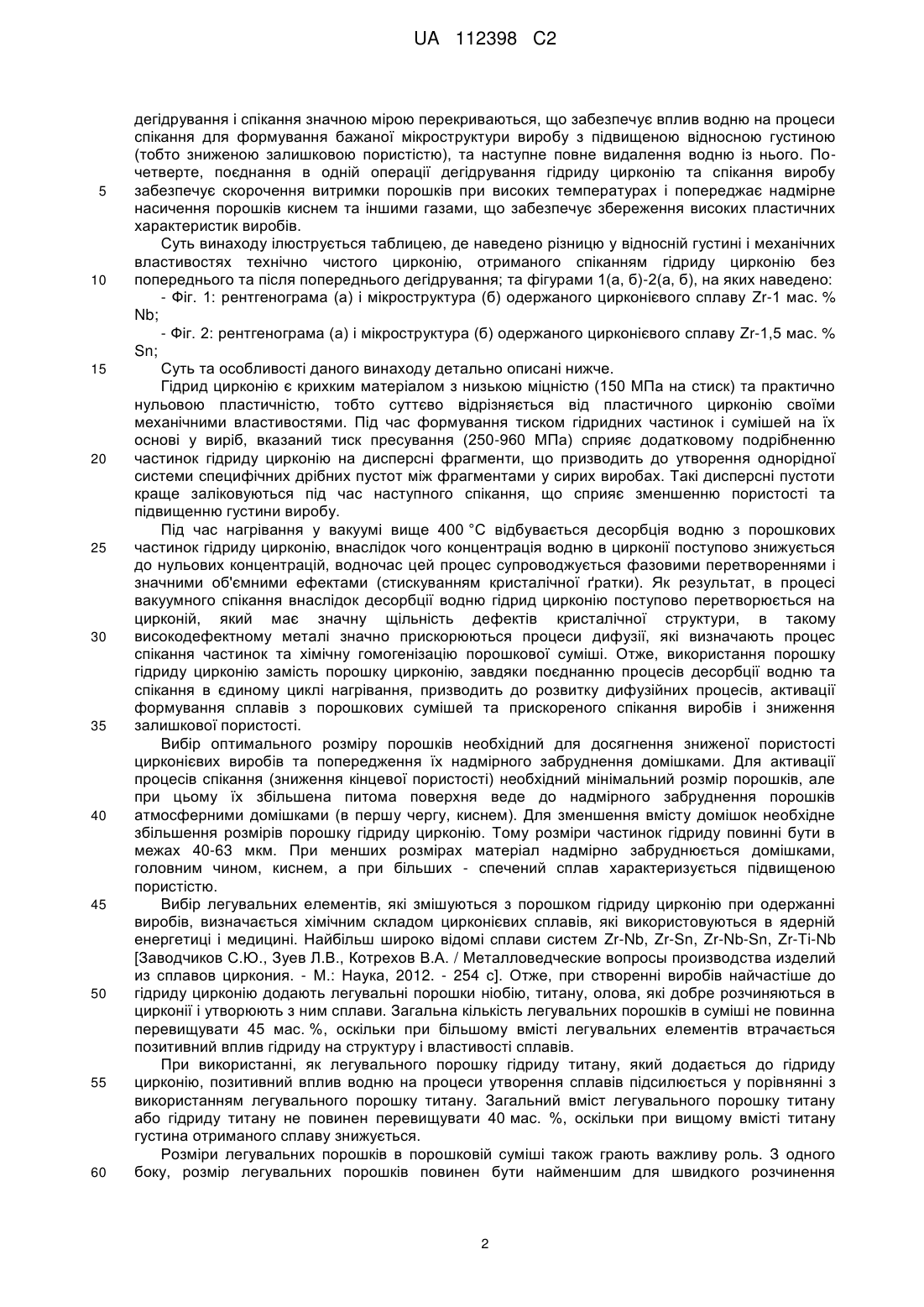

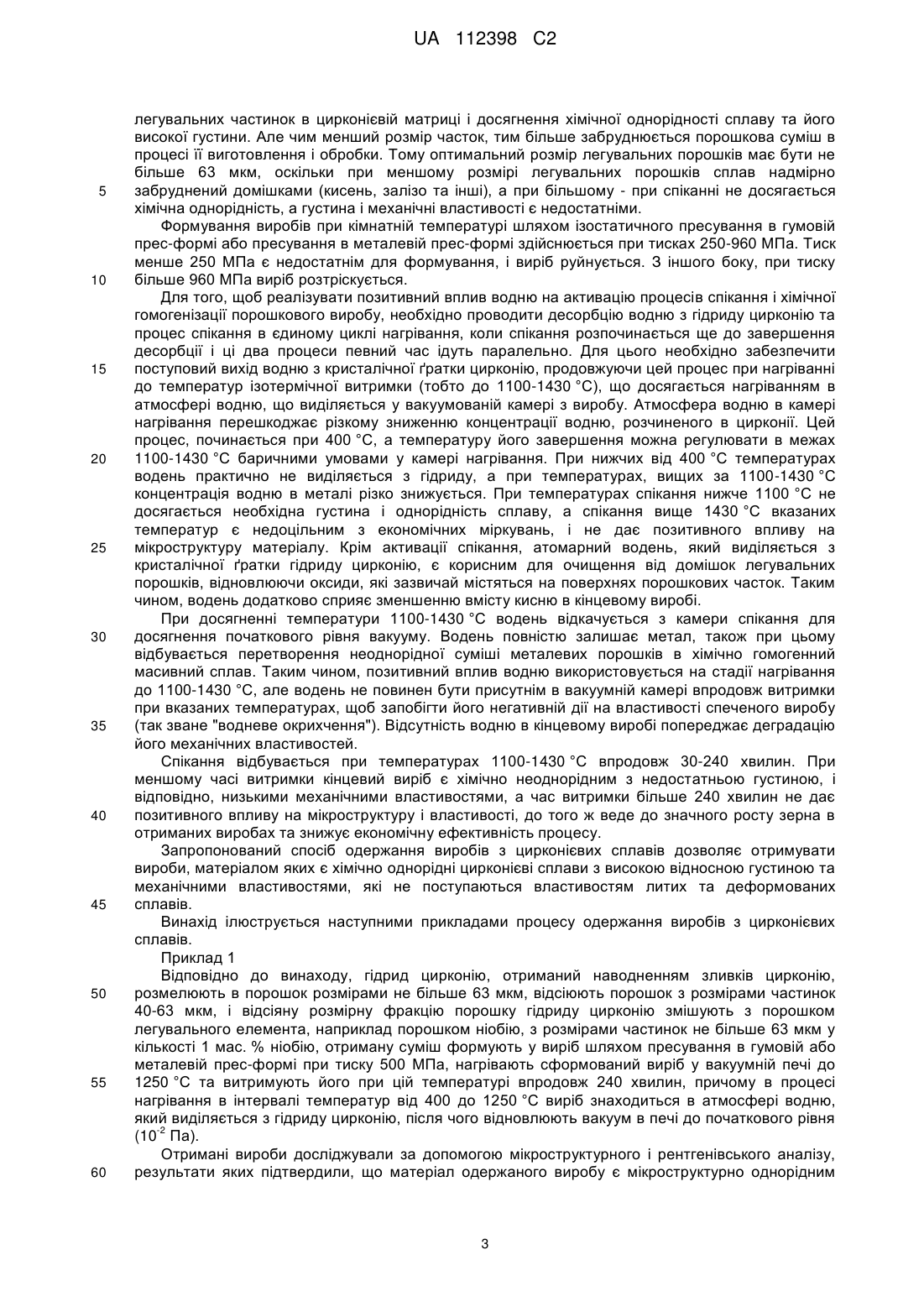

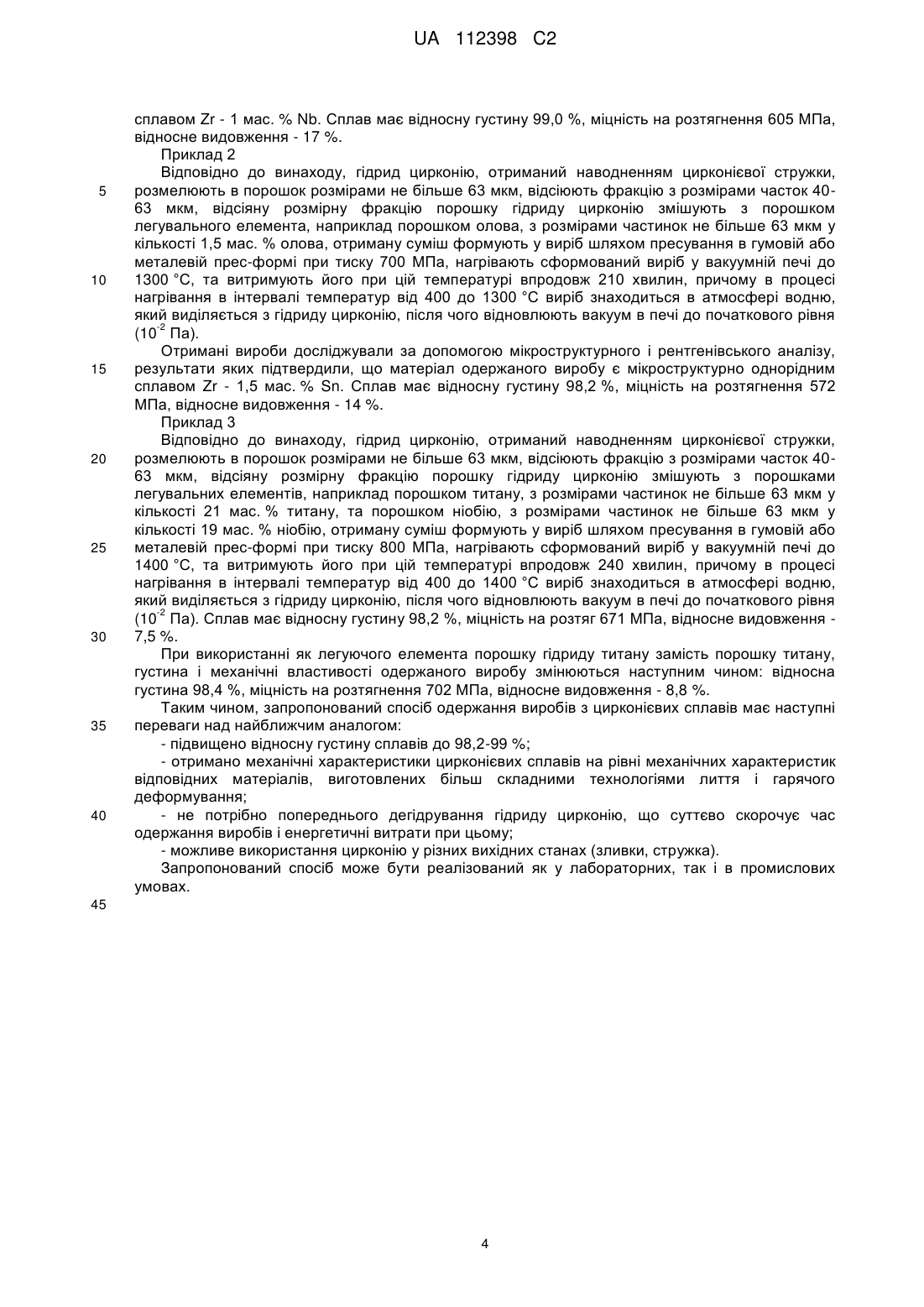

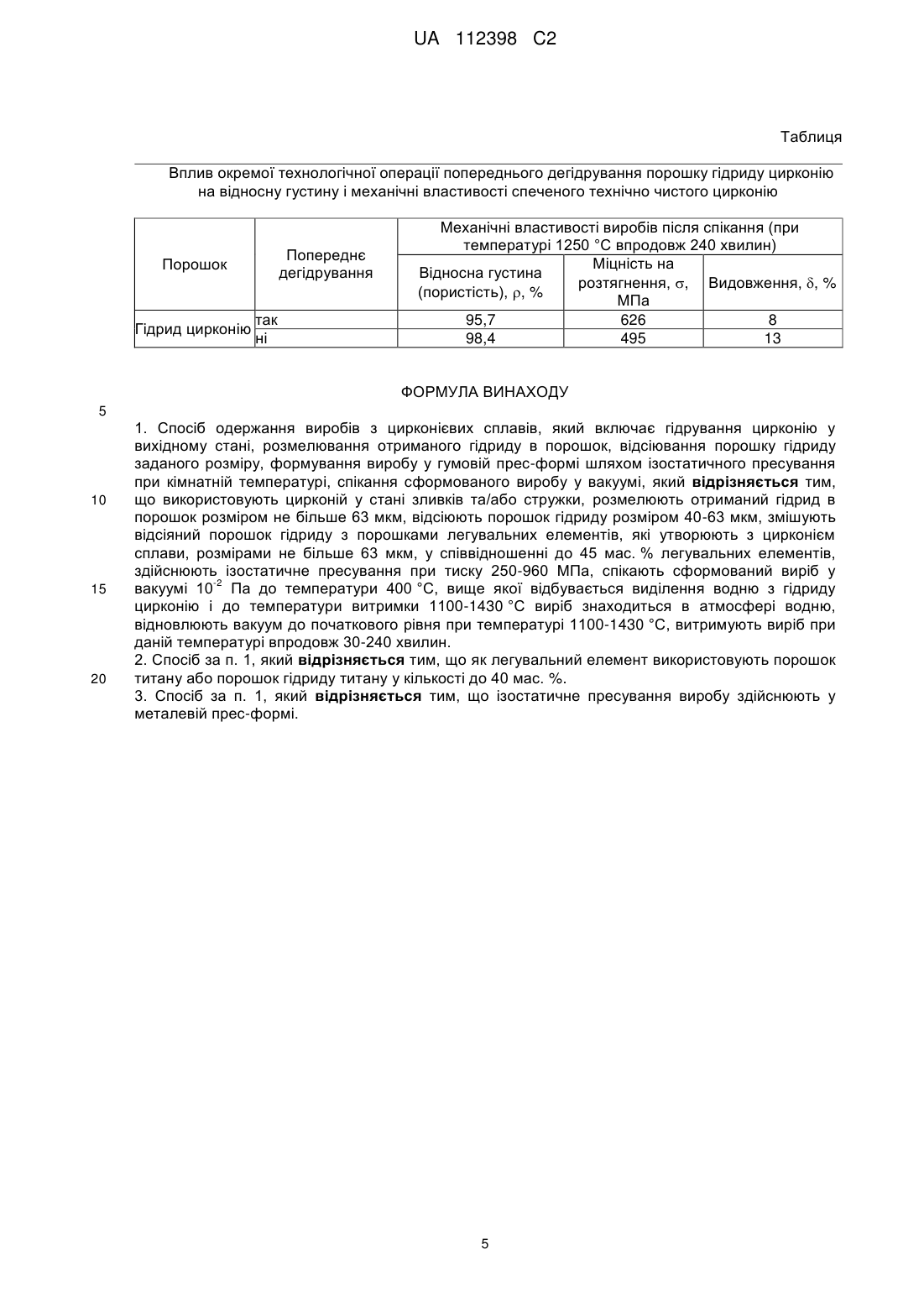

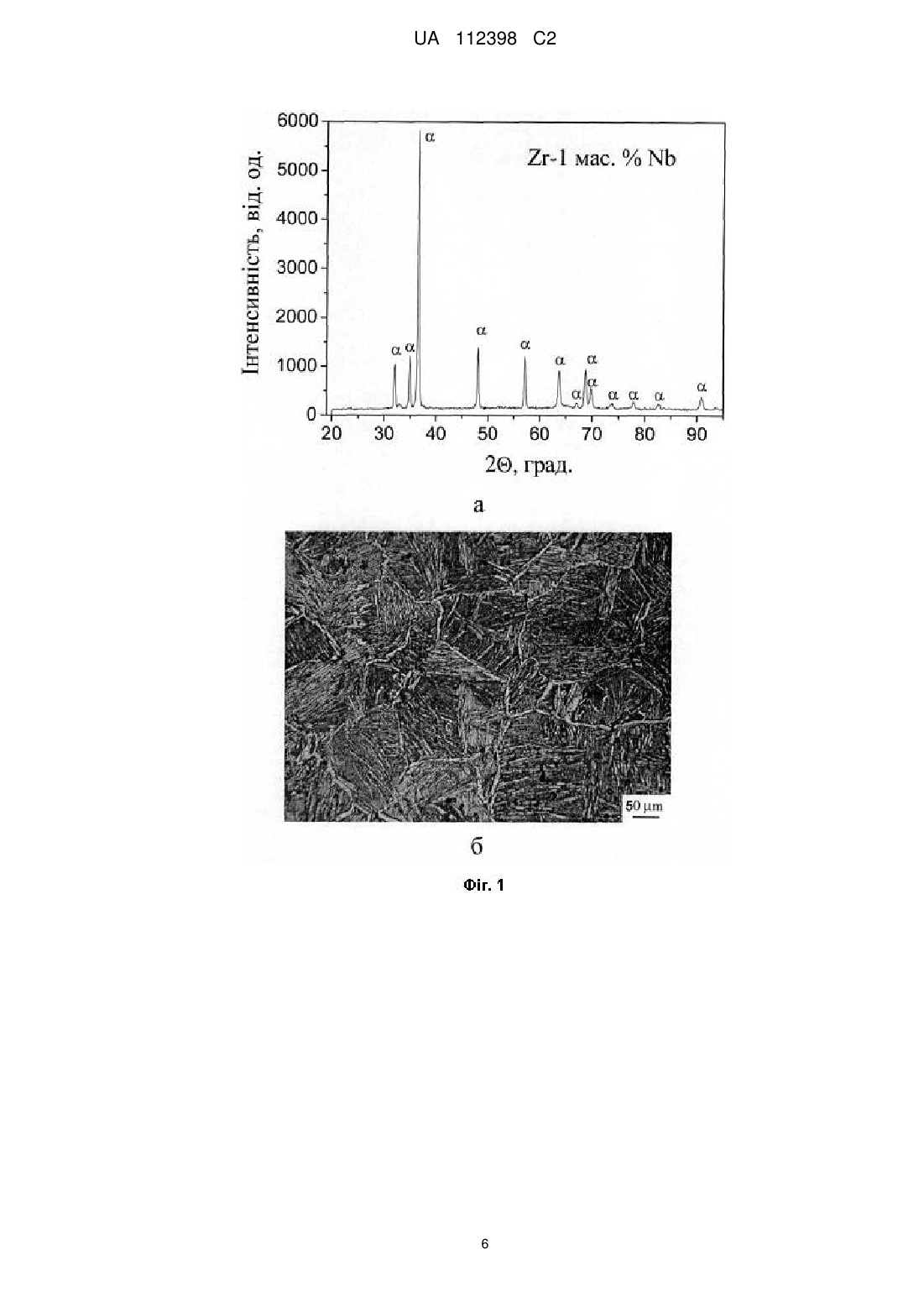

Реферат: Винахід належить до галузі порошкової металургії, зокрема до способів одержання виробів різної форми та конфігурації з цирконієвих сплавів. Спосіб включає використання цирконію у стані зливків та/або стружки, гідрування порошку цирконію, розмелювання отриманого гідриду в порошок розміром не більше 63 мкм, відсіювання порошку гідриду розміром 40-63 мкм, змішування відсіяного порошку гідриду з порошками легувальних елементів, які утворюють з цирконієм сплави, розмірами не більше 63 мкм, у співвідношенні до 45 мас. % легувальних елементів, ізостатичне пресування одержаної суміші порошків цирконієвих сплавів при тиску -2 250-960 МПа, спікання сформованого виробу у вакуумі 10 Па до температури 400 °C, вище якої відбувається виділення водню з гідриду цирконію і до температури витримки 1100-1430 °C виріб знаходиться в атмосфері водню, відновлення вакууму до початкового рівня при температурі 1100-1430 °C, витримку виробу при даній температурі впродовж 30-240 хвилин. Винахід забезпечує підвищення відносної густини виробів з одночасним рівномірним розподілом пористості, підвищення механічних та експлуатаційних характеристик цих виробів. UA 112398 C2 (12) UA 112398 C2 UA 112398 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі порошкової металургії, зокрема до способів одержання виробів різної форми та конфігурації з цирконієвих сплавів, та може бути використаний для потреб ядерної енергетики, медицини, машинобудування. Відомий спосіб виготовлення цирконієвих труб (патент України на винахід № 81167 (С2) // Сокуренко В.П., Вахрушева B.C., Сухомлин В.Д., Благова В.О. та ін., МПК В21С23/02; C22F1/18, опубл. 10.12.2007, Бюл. 20), що включає пресування заготовки, нагрітої до температур βобласті цирконію, із заздалегідь нанесеним на ній захисним покриттям, подальше гартування у воду і багаторазову холодну прокатку труби з термічною обробкою після кожного з проходів. У способі використовуються зливки цирконієвих сплавів визначеного хімічного складу, як стартових матеріалів, які піддаються значній деформації (коефіцієнт витяжки до 20-50) під час виготовлення труб заданих розмірів. Недоліками відомого способу є: велика кількість складних і енергомістких технологічних операцій (необхідність попередньої виплавки зливків заданого хімічного складу, нанесення захисних покриттів, нагрівання і пресування при високих температурах, багатостадійне холодне деформування з наступною термічною обробкою) і значні втрати металу у вигляді відходів. Найбільш близький за технічною суттю та результатом, що досягається, до способу, що заявляється, є спосіб одержання виробів з цирконієвих сплавів, що включає гідрування цирконієвої губки, розмелювання її в порошок розмірами 85-250 мкм, відсіювання порошку заданого розміру, формування виробу в гумовій прес-формі шляхом ізостатичного пресування в ній при тиску 260-350 МПа, дегідрування сформованого виробу у вакуумі, спікання дегідрованого виробу у вакуумі при температурі 1200-1420 °C (Baogan Li, Preparation technique of no-hole high-density zirconium or zirconium alloy powder metallurgy special-form piece // CN101508021 (A), IPC B22F 3/16 (2006.01), B22 F5/00 (2006.01), 2009-08-19). Недоліками відомого способу є: існування двох окремих операцій дегідрування і спікання, що ускладнює технологічний процес, збільшує його час і енерговитрати, і веде до більшого забруднення порошків атмосферними домішками в ході технологічного процесу, а відносна густина отриманих виробів при цьому не перевищує 98 мас. %, причому розподіл пористості по виробам є нерівномірним, що суттєво знижує їх механічні і експлуатаційні характеристики. В основу винаходу поставлено задачу розробити спосіб одержання виробів з цирконієвих сплавів шляхом використання суміші порошків гідриду цирконію та легувальних елементів, які утворюють з цирконієм сплави, та спікання в атмосфері водню, що виділяється з гідриду цирконію при нагріванні, внаслідок чого забезпечується підвищення відносної густини виробів з одночасним рівномірним розподілом пористості, що суттєво підвищує механічні та експлуатаційні характеристики виробів. Поставлена задача вирішується тим, що в способі одержання виробів з цирконієвих сплавів, який включає гідрування цирконію у вихідному стані, розмелювання отриманого гідриду цирконію в порошок, відсіювання порошку гідриду заданого розміру, формування виробу у гумовій прес-формі шляхом ізостатичного пресування, спікання сформованого виробу у вакуумі, згідно з винаходом, використовують цирконій у стані зливків та/або стружки, розмелюють отриманий гідрид цирконію в порошок розміром не більше 63 мкм, відсіюють порошок гідриду розміром 40-63 мкм, змішують відсіяний порошок гідриду з порошками легувальних елементів, які утворюють з цирконієм сплави, розмірами не більше 63 мкм у співвідношенні до 45 мас. % легувальних елементів, здійснюють ізостатичне пресування при тиску 250-960 МПа, спікають -2 сформований виріб у вакуумі 10 Па, до температури 400 °C, вище якої відбувається виділення водню з гідриду цирконію, і до температури витримки 1100-1430 °C виріб знаходиться в атмосфері водню, при температурі 1100-1430 °C відновлюють вакуум до початкового рівня, витримують виріб при даній температурі впродовж 30-240 хвилин. Причому як легувальний елемент використовують порошок титану або порошок гідриду титану у кількості до 40 мас. %. Причому пресування виробу здійснюють у металевій прес-формі. Реалізація запропонованого способу одержання виробів з цирконієвих сплавів відбувається за рахунок наступних чинників. По-перше, як вихідний матеріал використовують гідрид цирконію, який завдяки крихкості і низькій міцності легко подрібнюється під час розмелювання до необхідного розміру частинок, а під час пресування його частинки додатково подрібнюються під дією тиску, створюючи особливі дисперсні пори в сформованому порошковому виробі, що сприяє легкому заліковуванню таких пор при спіканні. По-друге, для досягнення заданого хімічного складу виробів додають легувальні порошки металів визначених дисперсних розмірів, що сприяє швидкій хімічній гомогенізації порошкової суміші і утворенню однорідного сплаву та зниженню залишкової пористості. По-третє, немає потреби в окремій технологічній операції видалення водню з гідриду цирконію, а процеси десорбції водню з гідриду цирконію (вище 400 °C) та спікання частинок об'єднані в єдиному циклі нагрівання, а температурні інтервали 1 UA 112398 C2 5 10 15 20 25 30 35 40 45 50 55 60 дегідрування і спікання значною мірою перекриваються, що забезпечує вплив водню на процеси спікання для формування бажаної мікроструктури виробу з підвищеною відносною густиною (тобто зниженою залишковою пористістю), та наступне повне видалення водню із нього. Почетверте, поєднання в одній операції дегідрування гідриду цирконію та спікання виробу забезпечує скорочення витримки порошків при високих температурах і попереджає надмірне насичення порошків киснем та іншими газами, що забезпечує збереження високих пластичних характеристик виробів. Суть винаходу ілюструється таблицею, де наведено різницю у відносній густині і механічних властивостях технічно чистого цирконію, отриманого спіканням гідриду цирконію без попереднього та після попереднього дегідрування; та фігурами 1(а, б)-2(а, б), на яких наведено: - Фіг. 1: рентгенограма (а) і мікроструктура (б) одержаного цирконієвого сплаву Zr-1 мас. % Nb; - Фіг. 2: рентгенограма (а) і мікроструктура (б) одержаного цирконієвого сплаву Zr-1,5 мас. % Sn; Суть та особливості даного винаходу детально описані нижче. Гідрид цирконію є крихким матеріалом з низькою міцністю (150 МПа на стиск) та практично нульовою пластичністю, тобто суттєво відрізняється від пластичного цирконію своїми механічними властивостями. Під час формування тиском гідридних частинок і сумішей на їх основі у виріб, вказаний тиск пресування (250-960 МПа) сприяє додатковому подрібненню частинок гідриду цирконію на дисперсні фрагменти, що призводить до утворення однорідної системи специфічних дрібних пустот між фрагментами у сирих виробах. Такі дисперсні пустоти краще заліковуються під час наступного спікання, що сприяє зменшенню пористості та підвищенню густини виробу. Під час нагрівання у вакуумі вище 400 °C відбувається десорбція водню з порошкових частинок гідриду цирконію, внаслідок чого концентрація водню в цирконії поступово знижується до нульових концентрацій, водночас цей процес супроводжується фазовими перетвореннями і значними об'ємними ефектами (стискуванням кристалічної ґратки). Як результат, в процесі вакуумного спікання внаслідок десорбції водню гідрид цирконію поступово перетворюється на цирконій, який має значну щільність дефектів кристалічної структури, в такому високодефектному металі значно прискорюються процеси дифузії, які визначають процес спікання частинок та хімічну гомогенізацію порошкової суміші. Отже, використання порошку гідриду цирконію замість порошку цирконію, завдяки поєднанню процесів десорбції водню та спікання в єдиному циклі нагрівання, призводить до розвитку дифузійних процесів, активації формування сплавів з порошкових сумішей та прискореного спікання виробів і зниження залишкової пористості. Вибір оптимального розміру порошків необхідний для досягнення зниженої пористості цирконієвих виробів та попередження їх надмірного забруднення домішками. Для активації процесів спікання (зниження кінцевої пористості) необхідний мінімальний розмір порошків, але при цьому їх збільшена питома поверхня веде до надмірного забруднення порошків атмосферними домішками (в першу чергу, киснем). Для зменшення вмісту домішок необхідне збільшення розмірів порошку гідриду цирконію. Тому розміри частинок гідриду повинні бути в межах 40-63 мкм. При менших розмірах матеріал надмірно забруднюється домішками, головним чином, киснем, а при більших - спечений сплав характеризується підвищеною пористістю. Вибір легувальних елементів, які змішуються з порошком гідриду цирконію при одержанні виробів, визначається хімічним складом цирконієвих сплавів, які використовуються в ядерній енергетиці і медицині. Найбільш широко відомі сплави систем Zr-Nb, Zr-Sn, Zr-Nb-Sn, Zr-Ti-Nb [Заводчиков С.Ю., Зуев Л.В., Котрехов В.А. / Металловедческие вопросы производства изделий из сплавов циркония. - М.: Наука, 2012. - 254 с]. Отже, при створенні виробів найчастіше до гідриду цирконію додають легувальні порошки ніобію, титану, олова, які добре розчиняються в цирконії і утворюють з ним сплави. Загальна кількість легувальних порошків в суміші не повинна перевищувати 45 мас. %, оскільки при більшому вмісті легувальних елементів втрачається позитивний вплив гідриду на структуру і властивості сплавів. При використанні, як легувального порошку гідриду титану, який додається до гідриду цирконію, позитивний вплив водню на процеси утворення сплавів підсилюється у порівнянні з використанням легувального порошку титану. Загальний вміст легувального порошку титану або гідриду титану не повинен перевищувати 40 мас. %, оскільки при вищому вмісті титану густина отриманого сплаву знижується. Розміри легувальних порошків в порошковій суміші також грають важливу роль. З одного боку, розмір легувальних порошків повинен бути найменшим для швидкого розчинення 2 UA 112398 C2 5 10 15 20 25 30 35 40 45 50 55 60 легувальних частинок в цирконієвій матриці і досягнення хімічної однорідності сплаву та його високої густини. Але чим менший розмір часток, тим більше забруднюється порошкова суміш в процесі її виготовлення і обробки. Тому оптимальний розмір легувальних порошків має бути не більше 63 мкм, оскільки при меншому розмірі легувальних порошків сплав надмірно забруднений домішками (кисень, залізо та інші), а при більшому - при спіканні не досягається хімічна однорідність, а густина і механічні властивості є недостатніми. Формування виробів при кімнатній температурі шляхом ізостатичного пресування в гумовій прес-формі або пресування в металевій прес-формі здійснюється при тисках 250-960 МПа. Тиск менше 250 МПа є недостатнім для формування, і виріб руйнується. З іншого боку, при тиску більше 960 МПа виріб розтріскується. Для того, щоб реалізувати позитивний вплив водню на активацію процесів спікання і хімічної гомогенізації порошкового виробу, необхідно проводити десорбцію водню з гідриду цирконію та процес спікання в єдиному циклі нагрівання, коли спікання розпочинається ще до завершення десорбції і ці два процеси певний час ідуть паралельно. Для цього необхідно забезпечити поступовий вихід водню з кристалічної ґратки цирконію, продовжуючи цей процес при нагріванні до температур ізотермічної витримки (тобто до 1100-1430 °C), що досягається нагріванням в атмосфері водню, що виділяється у вакуумованій камері з виробу. Атмосфера водню в камері нагрівання перешкоджає різкому зниженню концентрації водню, розчиненого в цирконії. Цей процес, починається при 400 °C, а температуру його завершення можна регулювати в межах 1100-1430 °C баричними умовами у камері нагрівання. При нижчих від 400 °C температурах водень практично не виділяється з гідриду, а при температурах, вищих за 1100-1430 °C концентрація водню в металі різко знижується. При температурах спікання нижче 1100 °C не досягається необхідна густина і однорідність сплаву, а спікання вище 1430 °C вказаних температур є недоцільним з економічних міркувань, і не дає позитивного впливу на мікроструктуру матеріалу. Крім активації спікання, атомарний водень, який виділяється з кристалічної ґратки гідриду цирконію, є корисним для очищення від домішок легувальних порошків, відновлюючи оксиди, які зазвичай містяться на поверхнях порошкових часток. Таким чином, водень додатково сприяє зменшенню вмісту кисню в кінцевому виробі. При досягненні температури 1100-1430 °C водень відкачується з камери спікання для досягнення початкового рівня вакууму. Водень повністю залишає метал, також при цьому відбувається перетворення неоднорідної суміші металевих порошків в хімічно гомогенний масивний сплав. Таким чином, позитивний вплив водню використовується на стадії нагрівання до 1100-1430 °C, але водень не повинен бути присутнім в вакуумній камері впродовж витримки при вказаних температурах, щоб запобігти його негативній дії на властивості спеченого виробу (так зване "водневе окрихчення"). Відсутність водню в кінцевому виробі попереджає деградацію його механічних властивостей. Спікання відбувається при температурах 1100-1430 °C впродовж 30-240 хвилин. При меншому часі витримки кінцевий виріб є хімічно неоднорідним з недостатньою густиною, і відповідно, низькими механічними властивостями, а час витримки більше 240 хвилин не дає позитивного впливу на мікроструктуру і властивості, до того ж веде до значного росту зерна в отриманих виробах та знижує економічну ефективність процесу. Запропонований спосіб одержання виробів з цирконієвих сплавів дозволяє отримувати вироби, матеріалом яких є хімічно однорідні цирконієві сплави з високою відносною густиною та механічними властивостями, які не поступаються властивостям литих та деформованих сплавів. Винахід ілюструється наступними прикладами процесу одержання виробів з цирконієвих сплавів. Приклад 1 Відповідно до винаходу, гідрид цирконію, отриманий наводненням зливків цирконію, розмелюють в порошок розмірами не більше 63 мкм, відсіюють порошок з розмірами частинок 40-63 мкм, і відсіяну розмірну фракцію порошку гідриду цирконію змішують з порошком легувального елемента, наприклад порошком ніобію, з розмірами частинок не більше 63 мкм у кількості 1 мас. % ніобію, отриману суміш формують у виріб шляхом пресування в гумовій або металевій прес-формі при тиску 500 МПа, нагрівають сформований виріб у вакуумній печі до 1250 °C та витримують його при цій температурі впродовж 240 хвилин, причому в процесі нагрівання в інтервалі температур від 400 до 1250 °C виріб знаходиться в атмосфері водню, який виділяється з гідриду цирконію, після чого відновлюють вакуум в печі до початкового рівня -2 (10 Па). Отримані вироби досліджували за допомогою мікроструктурного і рентгенівського аналізу, результати яких підтвердили, що матеріал одержаного виробу є мікроструктурно однорідним 3 UA 112398 C2 5 10 15 20 25 30 35 40 сплавом Zr - 1 мас. % Nb. Сплав має відносну густину 99,0 %, міцність на розтягнення 605 МПа, відносне видовження - 17 %. Приклад 2 Відповідно до винаходу, гідрид цирконію, отриманий наводненням цирконієвої стружки, розмелюють в порошок розмірами не більше 63 мкм, відсіюють фракцію з розмірами часток 4063 мкм, відсіяну розмірну фракцію порошку гідриду цирконію змішують з порошком легувального елемента, наприклад порошком олова, з розмірами частинок не більше 63 мкм у кількості 1,5 мас. % олова, отриману суміш формують у виріб шляхом пресування в гумовій або металевій прес-формі при тиску 700 МПа, нагрівають сформований виріб у вакуумній печі до 1300 °C, та витримують його при цій температурі впродовж 210 хвилин, причому в процесі нагрівання в інтервалі температур від 400 до 1300 °C виріб знаходиться в атмосфері водню, який виділяється з гідриду цирконію, після чого відновлюють вакуум в печі до початкового рівня -2 (10 Па). Отримані вироби досліджували за допомогою мікроструктурного і рентгенівського аналізу, результати яких підтвердили, що матеріал одержаного виробу є мікроструктурно однорідним сплавом Zr - 1,5 мас. % Sn. Сплав має відносну густину 98,2 %, міцність на розтягнення 572 МПа, відносне видовження - 14 %. Приклад 3 Відповідно до винаходу, гідрид цирконію, отриманий наводненням цирконієвої стружки, розмелюють в порошок розмірами не більше 63 мкм, відсіюють фракцію з розмірами часток 4063 мкм, відсіяну розмірну фракцію порошку гідриду цирконію змішують з порошками легувальних елементів, наприклад порошком титану, з розмірами частинок не більше 63 мкм у кількості 21 мас. % титану, та порошком ніобію, з розмірами частинок не більше 63 мкм у кількості 19 мас. % ніобію, отриману суміш формують у виріб шляхом пресування в гумовій або металевій прес-формі при тиску 800 МПа, нагрівають сформований виріб у вакуумній печі до 1400 °C, та витримують його при цій температурі впродовж 240 хвилин, причому в процесі нагрівання в інтервалі температур від 400 до 1400 °C виріб знаходиться в атмосфері водню, який виділяється з гідриду цирконію, після чого відновлюють вакуум в печі до початкового рівня -2 (10 Па). Сплав має відносну густину 98,2 %, міцність на розтяг 671 МПа, відносне видовження 7,5 %. При використанні як легуючого елемента порошку гідриду титану замість порошку титану, густина і механічні властивості одержаного виробу змінюються наступним чином: відносна густина 98,4 %, міцність на розтягнення 702 МПа, відносне видовження - 8,8 %. Таким чином, запропонований спосіб одержання виробів з цирконієвих сплавів має наступні переваги над найближчим аналогом: - підвищено відносну густину сплавів до 98,2-99 %; - отримано механічні характеристики цирконієвих сплавів на рівні механічних характеристик відповідних матеріалів, виготовлених більш складними технологіями лиття і гарячого деформування; - не потрібно попереднього дегідрування гідриду цирконію, що суттєво скорочує час одержання виробів і енергетичні витрати при цьому; - можливе використання цирконію у різних вихідних станах (зливки, стружка). Запропонований спосіб може бути реалізований як у лабораторних, так і в промислових умовах. 45 4 UA 112398 C2 Таблиця Вплив окремої технологічної операції попереднього дегідрування порошку гідриду цирконію на відносну густину і механічні властивості спеченого технічно чистого цирконію Попереднє дегідрування Порошок Гідрид цирконію так ні Механічні властивості виробів після спікання (при температурі 1250 °C впродовж 240 хвилин) Міцність на Відносна густина розтягнення, , Видовження, , % (пористість), , % МПа 95,7 626 8 98,4 495 13 ФОРМУЛА ВИНАХОДУ 5 10 15 20 1. Спосіб одержання виробів з цирконієвих сплавів, який включає гідрування цирконію у вихідному стані, розмелювання отриманого гідриду в порошок, відсіювання порошку гідриду заданого розміру, формування виробу у гумовій прес-формі шляхом ізостатичного пресування при кімнатній температурі, спікання сформованого виробу у вакуумі, який відрізняється тим, що використовують цирконій у стані зливків та/або стружки, розмелюють отриманий гідрид в порошок розміром не більше 63 мкм, відсіюють порошок гідриду розміром 40-63 мкм, змішують відсіяний порошок гідриду з порошками легувальних елементів, які утворюють з цирконієм сплави, розмірами не більше 63 мкм, у співвідношенні до 45 мас. % легувальних елементів, здійснюють ізостатичне пресування при тиску 250-960 МПа, спікають сформований виріб у -2 вакуумі 10 Па до температури 400 °C, вище якої відбувається виділення водню з гідриду цирконію і до температури витримки 1100-1430 °C виріб знаходиться в атмосфері водню, відновлюють вакуум до початкового рівня при температурі 1100-1430 °C, витримують виріб при даній температурі впродовж 30-240 хвилин. 2. Спосіб за п. 1, який відрізняється тим, що як легувальний елемент використовують порошок титану або порошок гідриду титану у кількості до 40 мас. %. 3. Спосіб за п. 1, який відрізняється тим, що ізостатичне пресування виробу здійснюють у металевій прес-формі. 5 UA 112398 C2 6 UA 112398 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22F 3/15, C22C 16/00, B22F 3/16, C22C 1/04

Мітки: сплавів, одержання, спосіб, цирконієвих, виробів

Код посилання

<a href="https://ua.patents.su/9-112398-sposib-oderzhannya-virobiv-z-cirkoniehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виробів з цирконієвих сплавів</a>

Попередній патент: Спосіб виробництва карбаміду

Наступний патент: Спосіб моделювання дегенеративно-дистрофічного ураження хвостового відділу хребта у щурів

Випадковий патент: Лінія виробництва комбікормів