Установка для термічної обробки довгомірного сталевого виробу

Номер патенту: 61944

Опубліковано: 10.08.2011

Автори: Соболенко Марія Олександрівна, Іващенко Валерій Петрович, Ткач Максим Олександрович, Башков Євген Олександрович, Швачич Геннадій Григорович

Формула / Реферат

Установка для термічної обробки довгомірного сталевого виробу, що містить розмотувальний пристрій, правильно-тяговий пристрій, нагрівальний пристрій, виконаний у вигляді генератора, що з'єднаний з індуктором, камеру регламентованого підстужування виробу (вони оснащені пірометрами і відповідними виконавчими пристроями), яка відрізняється тим, що додатково забезпечена камерами ізотермічної витримки, пристроєм інтенсивної сфероїдизації, пірометрами, які з'єднуються з блоком керування і відповідними виконавчими пристроями; установка також оснащена персональним обчислювальним кластером зі встановленим на ньому спеціально орієнтованим програмним забезпеченням, а кластер з'єднано через інформаційний двонапрямлений інтерфейс зв'язку з блоком керування, а також інформаційний двонапрямлений інтерфейс збору даних, що приєднується до блока керування і виконавчих пристроїв.

Текст

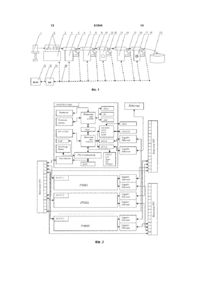

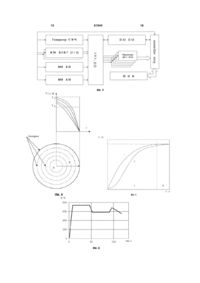

Установка для термічної обробки довгомірного сталевого виробу, що містить розмотувальний пристрій, правильно-тяговий пристрій, нагрівальний пристрій, виконаний у вигляді генератора, що 3 Це викликано, з одного боку, неможливістю підтримання однакової температури в робочому просторі печі, а з іншого - труднощами в забезпеченні рівномірності охолодження мотків дроту, оскільки інтенсивніше вистигають зовнішні шари мотків і менш інтенсивно - внутрішні. 5. Застосування печей для термічної обробки металу - екологічно шкідливе виробництво. Цей недолік пояснюється як використанням самих печей, що виявляють шкідливий вплив на довкілля, так і необхідністю застосування операції травлення для видалення окалини. До технологій, які дозволять принципово змінити існуючі малопродуктивні енергомісткі процеси, можна віднести адаптовані до умов виробництва метизу методи швидкісного нагрівання металу (дроту, прутків). При цьому альтернативою способу термообробки з нагріванням виробів у печі служить електротермічна обробка, яка характеризується високою швидкістю нагрівання, що відбувається за рахунок явищ електромагнітної індукції (індукційне нагрівання) або електроопору (нагрівання електроконтакта) (Хасин Г.А. Электротермическая обработка и теплое волочение стали / Г.А. Хасин, А.И. Дианов, Т.Н. Попова, Л.П. Кукарцева, А.Н. Шамов. - М.: Металлургия, 1984. - 152с). Запропонована технологія гартування передбачає нагрівання дроту в міжкритичний інтервал температур (МКІТ) з подальшою витримкою і швидким його охолодженням, причому для забезпечення стабільності властивостей необхідно підтримувати точний температурний режим. Безперечні переваги електротермічної обробки такі: надання сталевим виробам більш високого комплексу властивостей порівняно з нагріванням у печі, що зумовлюється специфічним впливом високої інтенсивності нагрівання на механізм і кінетику структурних змін у сталі, обмеженим окалиноутворенням і зневуглецюванням, уникненням забруднень довкілля, скороченням тривалості термічної обробки в десятки разів. Використання індукційного нагрівання в лініях для термічної обробки дроту вже відоме у виробничій практиці (Бобылев М.В. Подготовка структуры при электротермообработке сталей, применяемых для высадки высокопрочных крепежных изделий / М.В. Бобылев, В.Е. Гринберг, Д.М. Закиров, Ю.А. Лавриненко // Сталь. - 1996. - № 11. - С. 54-60). Для реалізації такої технології розроблено установку, що складається з розмотувального, правильного і подавального пристроїв, тиристорного перетворювача та індуктора, пристрою формування витка, термостата для уповільненого охолодження і п'ятипозиційної каруселі. Цю лінію призначено для термічної обробки, у тому числі маловуглецевих сталей, з метою надання їм двофазної структури. Термооброблений дріт призначено для виготовлення високоміцних кріпильних виробів без завершального термозміцнення. Проте описаний процес термічної обробки при використанні його в технології сфероїдизівного й рекристалізаційного відпалювання має певні недоліки, а саме: 61944 4 1. Відсутність контролю температурних режимів нагрівання, витримки й охолодження під час термічної обробки металу. Це пояснюється тим, що в установці з нагріванням струмами високої частоти (СВЧ) відсутні засоби виміру, контролю і корегування необхідних температурних режимів. 2. Технологічний процес обробки металу не передбачає проведення рекристалізації і сфероїдизівного відпалювання в області перлітових структурних перетворень. Причина такого недоліку полягає в тому, що доевтектоїдні й евтектоїдні сталі характеризуються дуже вузьким інтервалом температур відпалювання для набуття ними структури зернистого перліту, тобто коли в металі утворюється й зберігається необхідна кількість карбідів зернистої морфології необхідного розміру. У той же час відповідно до еталону мікроструктури кількість зернистого перліту в металі має становити не менше 80%. Через відсутність засобів контролю температурних режимів структура отримуваного металу, а значить і його механічні властивості, можуть не задовольняти вимоги, що висуваються до сталей, які обробляються шляхом холодного об'ємного штампування (ХОШ). 3. Режим відпалювання сталі передбачає значну тривалість технологічного процесу (за даними авторів, від 30 до 90 хвилин), що не дозволяє синхронізувати замкнутий цикл виготовлення кріпильних виробів. Пояснити цю обставину можна тим, що технологічний процес відпалювання відзначається уповільненим охолодженням в камері, яка обігрівається. Унаслідок того, що в пропонованій технологічній лінії відсутній режим виміру, контролю і регулювання температур, процес уповільненого охолодження забезпечує необхідні структурні перетворення гарячекатаної сталі. Найбільш близьким до запропонованого технічним рішенням є установка для термічної обробки каліброваної сталі (патент РФ 2137847, кл. С21D1/32, С21D9/60, С21D11/00, 1999), яка складається з таких елементів: розмотувальний пристрій, правильно-тяговий пристрій, індуктор нагрівального пристрою, генератор, блок автоматичного регулювання температури в комплекті з пристроєм керування, входи якого з'єднані з пірометром, а виходи з генератором; блок регламентованого підстуджування дроту, оснащений пристроєм керування й подачі водоповітряної суміші; пірометр і задатчик температури, входи якого з'єднані з пірометром, а виходи з пристроєм керування і подачі водоповітряної суміші; а також терморегулювальний екран і термокамера. Виявлено такі недоліки пропонованої установки для термічної обробки каліброваної сталі в її застосуванні для сфероїдизівного і рекристалізаційного відпалювання з частковою фазовою перекристалізацією: 1. В установці не враховано особливості термічної обробки сталі, пов'язані із застосуванням інтервалу температур відпалювання для набуття нею структури сфероїдизівного перліту (Долженков И.Е. Сфероидизация карбидов в стали / И.Е. 5 Долженков, И.И. Долженков. - М.: Металлургия, 1984. - 143 с). Цей недолік можна пояснити тим, що процес сфероїдизації сталі здійснюється в термокамері з тривалим режимом охолодження металу й значним споживанням електроенергії. При цьому набуття металом структури зернистого перліту в інтервалі температур відпалювання дозволяє уникнути використання термокамери з тривалим режимом охолодження металу, чим істотно зменшити енергоспоживання. 2. Режим відпалювання сталей характеризується значною тривалістю технологічного процесу. Причина такого недоліку полягає в тому, що набуття сталлю необхідної структури відбувається в інтервалі підкритичних температур, а це зумовлює тривалу ізотермічну витримку і створення необхідного режиму охолодження (за даними авторів швидкість охолодження змінюється від 0,05 до 0,5 °С/с) у спеціальному пристрої (термокамері). 3. Відсутня можливість контролювати температуру нагрівання, витримки й охолодження сталі в межах площини перерізу зразка. Ця обставина зумовлена тим, що температура нагрівання, витримки й охолодження матеріалу контролюється пірометрами, які здатні вимірювати температуру поверхні металу і не можуть контролювати температурний режим усередині зразка, що може призводити до недогрівання або перегрівання металу. 4. Висока енергомісткість технологічного процесу. Такий недолік викликаний тим, що установка для термічної обробки каліброваної сталі, оснащено додатковим терморегульованим керамічним екраном, температура в якому регулюється за допомогою спіральних нагрівачів, а також установку обладнано спеціальним пристроєм для забезпечення необхідного режиму охолодження (термокамерою). Зазначені пристрої характеризуються високим енергоспоживанням. Задача корисної моделі має на меті поліпшити технологічні властивості металопрокату за рахунок забезпечення високої дисперсності й однорідності структури зразка на всій площині його перерізу. При цьому технологічний процес термічної обробки сталі набуває таких переваг, як висока продуктивність, знижене енергоспоживання, поліпшення експлуатаційних характеристик. В основу корисної моделі покладено спосіб термічної обробки прокату з низько- і середньовуглецевих сталей для холодної висадки (патент України № 36892, МПК С21D1/26, C21D1/78). Поставлена задача досягається за рахунок того, що установка для термічної обробки довгомірного сталевого виробу містить розмотувальний пристрій, правильно-тяговий пристрій; нагрівальний пристрій, виконаний у вигляді генератора, що з'єднаний з індуктором, камеру регламентованого підстуджування виробу (вони оснащені пірометрами і відповідними виконавчими пристроями), яка відрізняється тим, що додатково забезпечена камерами ізотермічної витримки, пристроєм інтенсивної сфероїдизації, пірометрами, які з'єднуються з блоком керування і відповідними виконавчими 61944 6 пристроями; установка також оснащена персональним обчислювальним кластером зі встановленим на ньому спеціально орієнтованим програмним забезпеченням, а кластер з'єднано через інформаційний двонапрямлений інтерфейс зв'язку з блоком керування; а також інформаційний двонапрямлений інтерфейс збору даних, що приєднується до блока керування і виконавчих пристроїв. Персональний обчислювальний кластер (ПОК) виконано у вигляді окремого модуля, що дозволяє за допомогою спеціального програмного забезпечення задавати й контролювати необхідні температурні режими на всій площині перерізу зразка при нагріванні й витримці металу, а при необхідності цей кластер може контролювати тепловий режим обробки сталі в інтервалі температур відпалювання. Використання ПОК з його програмним забезпеченням дозволяє на основі математичної моделі процесу нагрівання зразка вже у виробничих умовах контролювати нагрівання дроту до переходу в аустенітну області до температури фазової перекристалізації на всій площині перерізу довгомірного сталевого виробу, а потім розв'язавши обернену задачу теплопровідності (ОЗТ), здійснювати контроль необхідного режиму ізотермічної витримки в інтервалі температур відпалювання на всій площині перерізу зразка. Застосування установки для реалізації режиму сфероїдизівного відпалювання зумовлює рівномірний розподіл глобул цементиту у феритній матриці, що забезпечує необхідні механічні властивості металу, потрібні для подальшого виконання холодної деформації. Розкриття суті корисної моделі й основних принципів роботи установки для термічної обробки довгомірного сталевого виробу відбувається за допомогою таких ілюстрацій: фіг. 1 - блок-схема установки для; термічної обробки довгомірного сталевого виробу; фіг. 2 - блок-схема персонального обчислювального кластера; фіг. 3 - блок-схема контурів системи керування установкою для термічної обробки довгомірного сталевого виробу; фіг. 4 - графіки розподілу температури зразка на площині його перерізу; фіг. 5 - графіки розподілу температури зразка по його довжині в процесі нагрівання; фіг. 6 - графік режиму термічної обробки матеріалу феритно-бейнітної (мартенситної) структури; фіг. 7 - зміни в мікроструктурі зразка під впливом експерименту 1; фіг. 8 - зміни в мікроструктурі зразка під впливом експерименту 2. На фіг. 1 зображено блок-схему установки для термічної обробки довгомірного сталевого виробу, де 1 - розмотувальний пристрій; 2 - правильнотяговий пристрій, обладнаний виконавчим механізмом 3; 4 - індуктор нагрівального пристрою; 5 генератор з виконавчим механізмом; 6 - пірометр; 7 - камера ізотермічної витримки з виконавчим механізмом 8; 9 - пірометр; 10 - камера регламентованого підстуджування дроту з виконавчим механізмом 11 для регулювання подачі водоповітряної суміші; 12 - пірометр; 13 - камера ізотермічної 7 витримки з виконавчим механізмом 14; 15 - пірометр; 16 - пристрій для інтенсивної сфероїдизації з виконавчим механізмом 17; 18 - пірометр; 19 пристрій подачі дроту на подальший технологічний цикл; 20 - інформаційний двонапрямлений інтерфейс збору даних з пристроїв 3, 6, 9, 12, 15, 18, приєднаний до блока керування 21 і до виконавчих механізмів (3, 5, 8, 11, 14, 17) відповідних пристроїв; 22 - інформаційний двонапрямлений інтерфейс зв'язку блока керування персонального обчислювального кластера 23. Установка для термообробки довгомірного сталевого виробу працює в описаній нижче послідовності. З розмотувального пристрою 1 через правильно-тяговий пристрій 2 дріт подається в індуктор нагрівального пристрою 4, де нагрівається до переходу в аустенітну область, набуваючи температуру фазової перекристалізації. Температура нагрівання контролюється пірометром 6. Підтримання температурного режиму здійснюється за допомогою блока керування 21 і персонального обчислювального кластера 23. Сигнал з пірометра 6 через інформаційний двонапрямлений інтерфейс 20 надходить у блок керування 21, а потім через інформаційний двонапрямлений інтерфейс 22 - у персональний обчислювальний кластер 23, де згідно з результатом розв'язку математичної моделі прямої задачі теплопровідності, відбувається регулювання потужності генератора 5. Потім розігрітий дріт потрапляє в камеру ізотермічної витримки 7, температура в якій регулюється виконавчим механізмом 8. При цьому сигнал з пірометра 9 через інформаційний двонапрямлений інтерфейс 20 надходить у блок керування 21, а далі через інформаційний двонапрямлений інтерфейс 22 в персональний обчислювальний кластер 23, де відповідно до результатів розв'язку математичної моделі ізотермічної витримки, здійснюється регулювання температурного режиму за допомогою виконавчого механізму 8. Далі дріт переходить у камеру регламентованого підстуджування 10. Залежно від режиму термічної обробки, марки сталі й діаметра дроту задається необхідна швидкість підстуджування від 650 °С до 600 °С. У цьому температурному інтервалі аустеніт безперервно втрачає вуглець і, досягши необхідної концентрації останнього, зазнає поліморфних перетворень, перетворившись на ферит, таким чином відбувається розпад аустеніту за анормальним механізмом. Температура підстуджування контролюється блоком керування 21 і персональним обчислювальним кластером 23, де з урахуванням температури, зафіксованої пірометром 12, і відповідно до результату розв'язку математичної моделі ОЗТ, виконавчий механізм 11 подає водоповітряну суміш, збільшуючи або зменшуючи її кількість, залежно від заданого температурного режиму підстуджування. Потім дріт потрапляє в камеру ізотермічної витримки 13, температура в якій регулюється виконавчим механізмом 14. Під час ізотермічної витримки завершується утворення квазіевтектоїду (перліту) у зонах з підвищеною концентрацією вуглецю і з готовими цементними частинками. Сигнал з пірометра 15 через інформаційний двонапрямлений інтерфейс 20 надхо 61944 8 дить у блок автоматичного керування 21, а далі через інформаційний двонапрямлений інтерфейс 22-у персональний обчислювальний кластер 23, де на підставі результатів розв'язку математичної моделі ізотермічної витримки, через блок керування 21 здійснюється регулювання температурного режиму в камері 13. Після цього дріт подається в пристрій інтенсивної сфероїдизації 16, де здійснюється зміна температурного режиму із швидкістю від 15 до 20 °С/хв. з досягненням підкритичної температури Ас1 (у цій температурній зоні відбувається інтенсивна сфероїдизація цементитних частинок). Сигнал з пірометра 18 через інформаційний двонапрямлений інтерфейс 20 надходить у блок автоматичного керування 21, а потім через інформаційний двонапрямлений інтерфейс 22 - у персональний обчислювальний кластер 23, де з урахуванням результатів розв'язку математичної моделі прямої задачі теплопровідності відбувається регулювання температурного режиму в пристрої інтенсивної сфероїдизації 16. Далі через пристрій подачі 19 дріт переходить до наступного технологічного циклу його обробки. Особливість блок-схеми ПОК (фіг. 2) полягає в тому, що всі обчислювальні вузли модуля багатопроцесорної системи обладнані процесором С7 CPU, що приєднаний шиною FSB (Front Side Bus 533/400 МГц) до південного моста СN700 з інтегрованим відеоконтролером VIA UniChrome Pro та відеовиходами SVGA, TV й інтерфейсом AGP 8X, а південний міст підключено до локальної пам'яті стандартів DDR2 533/400 або DDR 400/333/266. Південний і північний мости з'єднані за модульною архітектурою платформ VIA V-MAP (Modular Architecture Platform). Для з'єднання північного моста на чипсеті VT8237A і південного на чипсеті V-MAP передбачено використання шини Ultra VLink, що працює зі швидкістю 533 Мб/с. До чипсета підключено контролер VIA DriveStation, який підтримує інтерфейси SATA, PATА і режим RAID, а також шина PCI Bus з двома рознімними з'єднаннями РСІ-1 та РСІ-2, в яких встановлено мережеві інтерфейси, що підтримують режими channel bonding і Gigabit Ethernet. До моста VIA VT8237A підключено інтегрований аудіоконтролер VIA Vinyl™ HD Audio, контролер клавіатури і маніпулятора миші PS/2, а також вісім високошвидкісних портів стандарту USB 2.0, і контролер VT1211, що являє собою повнофункціональний Super І/О-чип з контролером дисковода гнучких дисків, інтерфейсом паралельного порту ІЕЕЕ-1284, а також з двома послідовними портами 16С550-UART, контролером VFIR (швидкісний інфрачервоний порт), ігровим портом, що підтримується двома джойстиками, має МIDI/-інтерфейс та інтерфейс 4M FLASH-ROM. Щоб налагодити режим агрегації інтерфейсів, застосовують керовані комутатори (SW2 і SW3). При розв'язуванні багатьох прикладних задач виникає необхідність розширення обчислювальних потужностей кластера. Закладений у ньому принцип модульності дозволяє збільшувати продуктивність обчислювальної системи за рахунок додавання нових модулів. При цьому комутатор SW1 утворює мережу керування, завантаження й діаг 9 61944 ностики розширеного кластера, а всі інтегровані інтерфейси майстер-вузла і slave-вузлів з'єднуються з входами/виходами цього комутатора. На фіг. 3 подано блок-схему контурів системи керування установкою термічної обробки довгомірного сталевого виробу, де прийнято такі позначення: ПОК - персональний обчислювальний кластер; ВМ ПМ - виконавчий механізм протяжного механізму; ВМ БІВТ - виконавчі механізми блоків ізотермічної витримки температури; ВМ БП - виконавчий механізм блока підстуджування; ВМ БН виконавчий механізм блока нагрівання зразка. Така система керування має у своєму розпорядженні блоки, які дозволяють отримати інформацію про поточні параметри керованих процесів. Особливість її полягає в тому, що на кожному з п'яти етапів технологічної обробки зразка розв'язується двовимірна задача теплопровідності. При цьому програмні засоби ПОК дозволяють контролювати температурні режими, як на всій площині перерізу зразка, так і по його довжині. Контроль таких температурних режимів здійснюється в центрі площини перерізу зразка. Нижче описано загальну математичну постановку задачі. ПОК із спеціальним програмним забезпеченням як єдина база включає математичні моделі у вигляді рівняння теплопровідності, тобто: T 2 T 2 T 1 T W, z 2 r 2 r r (1) at , якщо 0 , R2 W - питома потужність у вигляді джерел тепла, 2 Вт/м . Крайові умови цього рівняння мають такий вигляд: T 0, r, z f r, ; T ,1, z ar; T,0, z 0; r T ,0, z 0. Два останні співвідношення в крайових умовах свідчать, що значення температури в ділянці осі циліндра протягом усього процесу теплообміну має бути скінченним. За координатою z граничні умови, залежно від особливостей розв'язуваної задачі, можуть бути першого, другого або третього роду. Розв'язок задачі (1) відбувається із застосуванням методів розщеплювання, суть яких полягає в редукції складного оператора (1) до простих. Цей підхід дозволяє звести інтегрування даного рівняння до послідовності інтегрування одновимірних рівнянь простішої структури. З огляду на суттєву складність математичної моделі (1), великого значення набуває розробка економічних алгоритмів для розрахунку ефектів керування запропонованої установки. У зв'язку з цим зауважимо, що тут саме задача керування (як і задача синтезу) в її точній постановці відноситься до класу обернених, оскільки вона полягає у визначенні керуючих функціональних параметрів на основі заздалегідь заданопри цьому критерій Фур'є 10 го, необхідного результату (обернена задача керування). Алгоритмом розв'язку обернених задач слугує метод «вилки» з попереднім визначенням деякого початкового відрізку. Розв'язок задачі реалізується в два етапи. На першому реалізується відокремлення мінімуму нев'язки, на другому визначається мінімум шуканої функції керування з відокремленого інтервалу. Зазначена процедура реалізується стандартно. Інакше кажучи, якщо уявляє собою деяке дійсне значення шуканого кореня, тобто, коли a b , a f 0 , то можна обчислити число w таким, що задовольняє умовам a b та w , тобто меншим від будьякого наперед заданого малого числа . Подібна схема включена до складу математичного апарату керування ПОК. На всіх п'яти циклах термічної обробки металу використовується математична модель (1), тому результати моделювання будуть стосуватись циклу первинного нагрівання металу. Проблема моделювання полягає в тому, що для забезпечення необхідної точності й стійкості обчислень доводиться брати розрахункову сітку з чималою кількістю вузлів і виконувати безліч ітерацій. Унаслідок цього число арифметичних операцій, які необхідні для розрахунку температурних полів, перебуває в межах 107 108 вузлів, а при кроці за часовою ознакою становить 10 2 с, загальна ж кількість вузлів для обчислень може досягти 10 30 і більше. Однопроцесорні обчислювальні системи не можуть впоратись з таким навантаженням під час моделювання в реальному масштабі часу, тому найбільш виправданим буде застосування багатопроцесорних систем, що й було здійснено під час проведення технологічного процесу термічної обробки довгомірного сталевого виробу. На фіг. 4 зображено криві розподілу температури зразка на площині його перерізу, де TН - температура нагрівання поверхні зразка, Т k - контрольована засобами ПОК температура фазового перетворення металу (Ас1) на площині перерізу зразка. Особливість контролю температури зразка полягає в забезпеченні прогрівання усієї його маси до температур, заданих відповідним режимом. Криві розподілу температури в зразку характеризують особливість прогрівання металу на всій площині його перерізу. Моделювання таких температурних полів здійснюється з урахуванням зміни теплофізичних властивостей матеріалу під час його нагрівання. На фіг. 5 подано криві розподілу температури зразка по довжині в процесі його нагрівання, де цифрою 1 позначено температуру поверхні ( TН ), а 2 - температуру в центрі площини перерізу. Тут зона І відображає процес нагрівання зразка до заданої температури на його поверхні, а область II демонструє вихід на заданий температурний режим у центрі площини перерізу зразка. При цьому в технологічному процесі переходу на подальший цикл термічної обробки (наприклад, ізотермічної 11 витримки) враховується, що нагрівання всередині зразка відбувається з деяким запізненням. Для випробування функцій установки було проведено кілька експериментів, коли дріт діаметром 20 мм із сталі 20Г2Р піддавався термічній обробці. Розглянемо два характерні досліди. Експеримент 1. За початкову було взято ферито-бейнітну (мартенситна) структура заготівки. Процес термічної обробки матеріалу здійснювався шляхом нагрівання заготівки в межах міжкритичної зони. Для заданого матеріалу встановлено такі значення критичних точок: Ас1 =725 °С; Ас3 =795 °С. Нагрівання відбувалось до такого значення: Ас1 + (10-30 °С). У наступному етапі обробки матеріалу було реалізовано процес ізотермічної витримки протягом 45 с. Далі тривав процес охолодження зі швидкістю 20-30 °С/с до температури 620 °С з подальшою ізотермічною витримкою протягом 45 с Нарешті, на останньому етапі обробки матеріалу зразок нагрівали зі швидкістю 15-25 °С/с до підкритичних температур. Графічну інтерпретацію режиму термічної обробки металу відображено на фіг. 6. У ході експерименту було проаналізовано структуроутворення в матеріалі зразків. На фіг. 7, а зображено початкову ферито-бейнітну (мартенситну) структуру металу. Остаточний вигляд структури матеріалу після сфероїдизації подано на фіг. 7, б. Структура являє собою перліт зернистий за стандартною оцінкою в 2 бали, його твердість становить 148-169 НВ. Отже, виконана сфероїдизація карбідної фази в умовах відповідних режимів термічної обробки заготівок забезпечує надання матеріалу структури зернистого перліту. Причому швидкісна сфероїдизація зумовлює більш рівномірний розподіл глобул цементиту у феритній матриці (фіг. 7, б). Зразки із сталі майже однакової твердості після термічної обробки набули дрібнодисперсної структури, що забезпечує більш високий рівень пластичності металу. Унаслідок швидкого нагрівання зразку і неповної аустенітизації сталі відбуваються певні зміни в морфології карбідної фази від пластинчастої до дрібнодисперсної глобулярної. Експеримент 2. За початкову було взято ферито-перлітну структуру заготівки. Процес термічної обробки матеріалу було здійснено за технологією, запровадженою в експерименті 1. Для заданого матеріалу встановлено такі значення критичних точок: Ас1 =725 °С і Ас3 =795 °С. 61944 12 У ході дослідження було проведено металографічний аналіз структури зразків. На фіг. 8, а відображено ферито-перлітну структуру металу на початковому етапі експерименту. Остаточний вигляд структури заготівки (зернистий перліт) після процесу сфероїдизації подається на фіг. 8 б. Мікроструктура зразків зернистості за стандартною оцінкою становить 5 балів, величина його твердості дорівнює 150-169 НВ. Отже, проведені експерименти показали, що початкова структура сталі певним чином впливає на подальше структуроутворення та механічні властивості матеріалу. Упровадження запропонованої установки для рекристалізації та сфероїдизівного відпалювання каліброваної сталі дозволяє: по-перше, здійснювати контроль технологічних параметрів у режимах термічної обробки металу, зокрема температури в центрі перерізу металевого виробу, що забезпечує надання матеріалу необхідних властивостей, причому на всій площині перерізу і по довжині зразка для його подальшої холодної деформації; по-друге, відмовитися від низькопродуктивних печей, які застосовуються для відпалювання сталі перед холодним об'ємним штампуванням; по-третє, не використовувати спеціальний блок регламентованого охолодження сталі із заданою швидкістю, застосовуючи при цьому особливий режим термічної обробки сталей в інтервалі температур відпалювання для надання їй структури зернистого перліту; по-четверте, контролювати температуру нагрівання, витримки й охолодження на всій площині перерізу зразка, застосовуючи з цією метою ПОК, тим самим підвищити якість термічно обробленої сталі; по-п'яте, скоротити тривалість технологічного процесу сфероїдизівного відпалювання металу; по-шосте, зменшити енергоспоживання; по-сьоме, синхронізувати технологічний процес термічної обробки металу з технологічним процесом виготовлення кріпильних виробів, тобто виробництво дроту об'єднати в спільну технологічну лінію, що включає операції підготовки катанки, термічної обробки заготівки й холодного волочіння сталі; по-восьме, значно поліпшити умови експлуатації, в т. ч. й стан довкілля. 13 61944 14 15 61944 16 17 Комп’ютерна верстка Мацело В. 61944 Підписне 18 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for heat treatment of long-length steel article

Автори англійськоюIvaschenko Valerii Petrovych, Bashkov Yevhen Oleksandrovych, Shvachych Hennadii Hryhorovych, Tkach Maksym Oleksandrovych, Sobolenko Mariia Oleksandrivna

Назва патенту російськоюУстановка для термической обработки длинномерного стального изделия

Автори російськоюИващенко Валерий Петрович, Башков Евгений Александрович, Швачич Геннадий Григорьевич, Ткач Максим Александрович, Соболенко Мария Александровна

МПК / Мітки

МПК: G06F 15/16, C21D 1/26

Мітки: виробу, обробки, установка, сталевого, термічної, довгомірного

Код посилання

<a href="https://ua.patents.su/9-61944-ustanovka-dlya-termichno-obrobki-dovgomirnogo-stalevogo-virobu.html" target="_blank" rel="follow" title="База патентів України">Установка для термічної обробки довгомірного сталевого виробу</a>

Попередній патент: Система автономного теплопостачання будівель

Наступний патент: Свердловинне електродинамічне джерело акустичних ударних імпульсів

Випадковий патент: Спосіб отримання сорбенту на основі природного мінералу цеоліту