Спосіб визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів

Номер патенту: 75920

Опубліковано: 25.12.2012

Автори: Космач Олександр Павлович, Філоненко Сергій Федорович, Косицька Тетяна Миколаївна

Формула / Реферат

Спосіб визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів, що включає навантаження фрикційного вузла з одночасним визначенням характеристик, за якими роблять висновки про коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла, який відрізняється тим, що як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла визначають за усередненою енергією реєстрованого результуючого сигналу акустичної емісії.

Текст

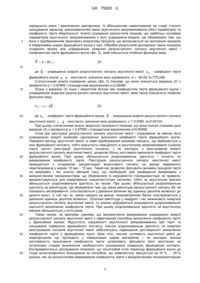

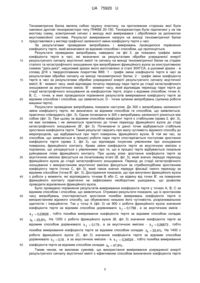

Реферат: Спосіб визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів, що включає навантаження фрикційного вузла з одночасним визначенням характеристик, за якими роблять висновки про коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла. Як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії. Коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла визначають за усередненою енергією реєстрованого результуючого сигналу акустичної емісії. UA 75920 U (12) UA 75920 U UA 75920 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області дослідження та контролю процесів контактної взаємодії матеріалів при терті, а саме визначення коефіцієнта тертя при взаємодії поверхонь фрикційного контакту в процесі роботи вузлів тертя, що спрямовано на попередження необоротного ушкодження поверхонь контактної взаємодії фрикційних вузлів, ушкодження фрикційних вузлів в цілому та подовження строків їх експлуатації. Відомий, найбільш близький за технічною суттю до об'єкта, що заявляється, є спосіб визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів [див. Беломытцев О. М. Исследование износостойкости азотированного слоя цилиндров скважных штанговых насосов на машине трения / О.М. Беломытцев, В.К. Перевозников, А.В. Иванов, А.А. Долинин // Вестник Ижевского государственного технического университета. - 2008. - № 2 (38). С. 3-6; Пошарников Ф.В. Автоматизация контроля трибологических процессов при исследовании подшипников скольжения/ Ф. В. Пошарников // Научный журнал КубГАУ. - 2011. № 74 (10). - С. 2-5], який включає навантаження фрикційного вузла з одночасним визначенням характеристик, за якими роблять висновки про коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла. Як вищезгадані характеристики використовують реєстрацію електричного сигналу на виході тензодатчиків, який пропорційний моменту тертя, за величиною якого визначають силу тертя і коефіцієнт тертя поверхонь контактної взаємодії фрикційних вузлів. Недоліки цього способу витікають з того, що методика реалізації способу передбачає використання тензобалок, на які наклеєні тензометричні датчики. Тензорезистори характеризуються високою інерційністю, низькою чутливістю, точністю та розрізнювальною здатністю. Це призводить до того, що процеси тертя, які протікають на поверхнях фрикційного контакту вузлів тертя фіксуються на макрорівні. В той же час, в процесі тертя руйнування поверхонь фрикційного контакту відбуваються на мікрорівні. Дані процеси є динамічними і повинні супроводжуються більш стрибкою зміною коефіцієнта тертя. Тому низька чутливість засобів вимірювань, значна їх інерційність не дозволяють достовірно визначити коефіцієнт тертя на поверхнях фрикційного контакту, я як наслідок, запобігати їх руйнуванню (своєчасно визначати перехід вузла тертя до стадії катастрофічного зношування та вилучення фрикційного вузла з роботи). Для більшої достовірності і точності визначення коефіцієнту тертя використовують і додаткові тензобалки, що реєструють зміну обертального моменту на електродвигуні випробувальної машини, якій пропорційний силі тертя. Це значно ускладнює обладнання для визначення коефіцієнту тертя і збільшує його вартість. Крім того, тензорезистори використовують у лабораторних умовах, оскільки наклеюються на спеціальні елементи експериментального обладнання, які сприймають виникаючий момент тертя, і не можуть бути застосовані в промислових умовах. Це призводить до збільшення трудомісткості, часу випробувань та неможливості визначення коефіцієнта тертя у фрикційних вузлах в промислових умовах. В основу винаходу поставлено задачу такого удосконалення способу визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів, при якому за рахунок вимірювання усередненої енергії реєстрованого результуючого сигналу акустичної емісії забезпечується підвищення чутливості, розрізнювальної здатності та точності вимірювання коефіцієнта тертя у фрикційному вузлі, зменшується інерційність та підвищується достовірність його вимірювання, знижується імовірність необоротних пошкоджень поверхневих шарів контактної взаємодії і фрикційного вузла в цілому. Метод акустичної емісії є чутливим до мікро- і макропроцесів деформування і руйнування поверхневих шарів матеріалів, тобто має високу розрізнювальну здатність. При реєстрації сигналів акустичної емісії їх амплітуди змінюються у діапазоні величин від одиниць десятків мілівольт до десяти вольт, тобто змінюються у одиниці в тисяч разів. З точки зору енергії, цей діапазон є ще більшим. Формовані сигнали акустичної емісії, які реєструються у широкому частотному діапазоні (від 100 кГц до 2500 кГц), є наслідком мікро- і макропроцесів, що відбуваються у зоні фрикційного контакту, тобто акустична емісія є безінерційним відображенням динаміки протікання даних процесів у часі. Крім того, її вимірювання не потребує особливого обладнання, особливих умов для розміщення первинного перетворювача, який може встановлюватися у будь якому місці вузла тертя без його розбирання, тобто використовувати акустичну емісію у промислових умовах. Тому використання акустичної емісії дозволяє збільшити достовірність визначення коефіцієнта тертя фрикційного вузла при його роботі, спростити технологічність вимірювань, проводити визначення початку необоротного ушкодження поверхонь фрикційного контакту, збільшити імовірність відновлення і подовження строків експлуатації вузла тертя, зменшити фінансові, матеріальні та часові витрати. Поставлена задача вирішується тим, що у способі визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів, що включає навантаження фрикційного вузла з 1 UA 75920 U 5 10 одночасним визначенням характеристик, за якими роблять висновки про коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла, згідно з винаходом, як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла визначають за усередненою енергією реєстрованого результуючого сигналу акустичної емісії. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічними результатами, що досягаються, полягає у наступному. При роботі фрикційного вузла відбуваються процеси деформування і руйнування його поверхневих шарів. На стадії сталого зношування дані процеси протікають на мікрорівні протягом тривалого часу роботи пари тертя з поступовим збільшенням масштабу деформування і руйнування і переходом на макрорівень, тобто поступовим переходом до стадії катастрофічного зношування, коли відбувається необернене руйнування поверхонь фрикційного контакту. Одним із параметрів, що використовується при дослідженні і контролі фрикційних вузлів є коефіцієнт тертя k ƒ , який визначається як відношення сили тертя до номінального навантаження на вузол тертя 15 kƒ 20 25 30 35 40 45 50 55 Fƒ , (1) P де Fƒ - сила тертя, яка визначається за моментом тертя; P - навантаження на фрикційний вузол. Коефіцієнт тертя для заданого фрикційного вузла і заданих режимів його роботи є постійною величиною. Зростання коефіцієнта тертя при заданому значенні P визначається зростанням сили тертя, тобто зміною умов тертя поверхонь фрикційного контакту. Це означає, що відбувається зростання параметрів деформування і руйнування поверхонь фрикційного контакту, що супроводжується збільшенням і енергетичних витрат. Однак, як показують результати експериментальних досліджень, при використанні відомого способу визначення коефіцієнту тертя фрикційного вузла залежності зміни коефіцієнта тертя в часі практично носять гладкий характер (2, фіг. 1), без деяких стрибків, тобто з відсутністю реакції на мікропроцеси, що розвиваються в зоні фрикційного контакту. Такий характер зміни залежностей обумовлено недоліками, що пов'язані з недоліками (перш за все інерційністю та чутливістю) використовуваних тензометричних балок (тензорезисторів) для вимірювання коефіцієнта тертя. При цьому зростання коефіцієнта тертя, як правило, фіксується на стадії катастрофічного зношування і необоротного ушкодження поверхонь фрикційного контакту (починаючи з точки В', фіг. 1). В той же час, відомо, що частина енергії, яка витрачається на деформування і руйнування поверхневих шарів матеріалів витрачається на акустичне випромінювання, тобто процеси деформування і руйнування матеріалів, згідно з існуючими уявленнями, супроводжуються випромінюванням сигналів акустичної емісії. Зміна параметрів акустичного випромінювання є відображенням динаміки і кінетики процесів, що розвиваються на поверхнях контактної взаємодії фрикційних вузлів. При цьому, чим більше енергетичні витрати на протікання процесів, що розвиваються, тим більш інтенсивним є акустичне випромінювання і його параметри. Як показують експериментальні дослідження, реєстроване акустичне випромінювання (амплітуда та енергія результуючого сигналу акустичної емісії) має більш порізаний характер зміни, що обумовлено його чутливістю до мікропроцесів деформування і руйнування поверхонь фрикційного контакту (окремих його ділянок). Кожний з даних процесів потребує визначених енергетичних витрат, які визначають сили тертя і коефіцієнт тертя фрикційного вузла, і вносять окремий вклад в результуючий сигнал акустичної емісії. При терті поверхонь фрикційних вузлів спостерігається безперервна зміна параметрів акустичного випромінювання (1, фіг. 1). При цьому значне зростання параметрів акустичного випромінювання спостерігається значно раніше (точка В, фіг. 1), ніж зростання коефіцієнта тертя при його визначенні за відомим способом (В', фіг. 1), ще на стадії, яка передує початку переходу до стадії катастрофічного зношування. Результати досліджень експериментальних зразків фрикційних вузлів на стадії сталого зношування при стабілізації інтенсивності зношування показують, що закономірності зміни коефіцієнта тертя і акустичного випромінювання (його параметрів - усередненої амплітуди, енергії) на цій стадії мають стабільний характер, тобто мають стабільне середнє значення (з імовірністю р>0,9 описуються лінійними функціями і характеризуються деяким значеннями 2 UA 75920 U 5 середнього рівня і визначеною дисперсією). Із збільшенням навантаження на стадії сталого зношування характер закономірностей зміни акустичного випромінювання (його параметрів) та коефіцієнту тертя зберігається. Аналіз отриманих результатів показав, що найбільш чутливим параметром акустичного випромінювання є його усереднена енергія. Це обумовлено тим, що вона є відображенням (враховує) енергетику процесів, що витрачається на протікання процесів в поверхневих шарах фрикційного вузла у часі. Обробка результатів досліджень також показала існування зв'язку між усередненою енергією результуючого сигналу акустичної емісії і коефіцієнтом тертя фрикційного вузла (фіг. 2), який описується лінійною функцією виду E a bk ƒ , (2) 10 15 де E - усереднена енергія результуючого сигналу акустичної емісії; k ƒ - коефіцієнт тертя фрикційного вузла; a , b - константи, значення яких дорівнюють: а = -26,02; b=770,346. Статистичний аналіз отриманих даних (фіг. 2) показав, що вони описується виразом (2) з імовірністю р = 0,97895 і стандартним відхиленням s=2,09386. Згідно з виразом (2) існує і зворотний зв'язок між коефіцієнтом тертя фрикційного вузла і усередненою енергією результуючого сигналу акустичної емісії, який також описується лінійною функцією виду k ƒ c dE , 20 25 30 35 40 45 50 55 (3) де k ƒ - коефіцієнт тертя фрикційного вузла; E - усереднена енергія результуючого сигналу акустичної емісії; c , d - константи, значення яких дорівнюють: с = 0,0382; d=0,00124. При цьому статистичний аналіз зворотної залежності показав, що вона описує отримані дані виразом (3) з імовірністю р = 0,97895 і стандартним відхиленням s=0,00266. Отже при реєстрації результуючого сигналу акустичної емісії і слідкування за зміною його усередненої енергії дозволяє однозначно визначити коефіцієнт тертя фрикційного вузла. Переваги методу акустичної емісії, а саме відображення динаміки процесу, що відбувається у зоні фрикційного контакту, тобто відсутність інерційності в акустичному випромінюванні (широка смуга частот реєстрації акустичного сигналу), і, як наслідок, у реєстрованій енергії результуючого сигналу акустичної емісії, дозволяє більш достовірно визначати коефіцієнт тертя фрикційного вузла. При цьому збільшуються розрізнювальна здатність і точність по вимірюванню коефіцієнту тертя. Реєстрація результуючого сигналу акустичної емісії проводиться з інтервалом дискретизації аналогового сигналу на виході первинного перетворювача у межах 10 мкс - 15 мкс. Такий час дозволяє фіксувати динаміку процесів тертя на мікрорівні і він значно менший часу, що необхідний для проведення вимірювань з використанням тензорезисторів, що обумовлено їх інерційністю (тензорезистори, як правило, використовуються для вимірювання низькочастотних сигналів), тобто за акустичною емісією збільшується розрізнювальна здатність за часом. При цьому збільшується розрізнювальна здатність за амплітудою. Це обумовлено тим, що зміна амплітуди результуючого сигналу АЕ, як показують експерименти, спостерігається у діапазоні величин від одиниць десятків мілівольт до десяти вольт, в той час як, зміна напруги на виході тензометричних балок спостерігається у діапазоні одиниць десятків мілівольт. Оскільки амплітуда у квадраті і час визначають енергією результуючого сигналу акустичної емісії, то значно відбувається розширення розрізнювальної здатності визначення коефіцієнта тертя. При цьому розрізнювальна здатність за акустичною емісією збільшується у сотні разів. Таким чином, не викликає сумнівів, що використання вимірювання усередненої енергії результуючого сигналу акустичної емісії є ефективним способом визначення коефіцієнта тертя у фрикційних вузлах. Відсутність інерційності акустичного випромінювання при терті та зношуванні поверхонь фрикційного контакту, значна розрізнювальна здатність за енергією реєстрованих сигналів акустичної емісії забезпечують підвищення достовірності визначення коефіцієнта тертя у фрикційному вузлі. Крім того, висока чутливість акустичної емісії до мікропроцесів, що протікають у поверхневих шарах матеріалів, і, як наслідок, висока достовірність визначення коефіцієнта тертя дозволяють фіксувати його зростання на початкових стадіях виникнення необоротного ушкодження поверхонь фрикційною контакту. Експериментальні дослідження показали, що початковий етап переходу фрикційного вузла до стадії катастрофічного зношування за способом, що заявляється, фіксується на 10 % … 25 % раніше, ніж за результатами вимірювання коефіцієнта тертя з використанням тензорезисторних 3 UA 75920 U 5 10 15 20 25 30 35 40 45 50 55 60 датчиків (тензометричних балок). Завдяки достовірному вимірюванню коефіцієнта тертя, це дозволяє попередити необоротне ушкодження поверхонь фрикційного контакту, і, як наслідок, збільшити імовірність відновлення спряжених поверхонь та подовження строків експлуатації фрикційних вузлів, значно зменшити фінансові, матеріальні та часові витрати на відновлення та ремонт. Крім того, використання акустичної емісії значно спрощує технологічність вимірювання коефіцієнта тертя фрикційного вузла без впливу на сам фрикційний вузол, що дозволяє використовувати акустичну емісію у промислових умовах. Спосіб проілюстровано на фіг. 1, фіг. 2, фіг. 3, де на фіг. 1 показано фрагменти графіків зміни коефіцієнта тертя і усередненої енергії результуючого сигналу акустичної емісії в часі на стадії сталого і переході до стадії катастрофічного зношування при випробуванні фрикційного вузла за конструктивною схемою "диск-диск", нерухомий зразок якого виготовлено зі сталі 30ХГСА, а рухомий зразок - зі сплаву Д16 з твердосплавним покриттям ВК6: 1 - графік зміни усередненої енергії результуючого сигналу акустичної емісії в часі; 2 - графік зміни коефіцієнта тертя в часі, який визначено за допомогою використання тензометричної балки; В - момент часу, який відповідає початку переходу пари тертя до стадії катастрофічного зношування за акустичною емісіє; В' - момент часу, який відповідає переходу пари тертя до стадії катастрофічного зношування за коефіцієнтом тертя, згідно відомого способу; на фіг. 2 показано графік взаємозв'язку усередненої енергії результуючого сигналу акустичної емісії із коефіцієнтом тертя на стадії сталого зношування при випробуванні фрикційного вузла за конструктивною схемою "диск-диск", нерухомий зразок якого виготовлено зі сталі 30ХГСА, а рухомий зразок - зі сплаву Д16 з твердосплавним покриттям ВК6; на фіг. 3 показано графіки зміни коефіцієнта тертя в часі, які визначено за результатами обробки усередненої енергії результуючого сигналу акустичної емісії та сигналу на виході тензометричної балки на стадіях сталого та катастрофічного зношування при випробуванні фрикційного вузла за конструктивною схемою "диск-диск", нерухомий зразок якого виготовлено зі сталі 30ХГСА, а рухомий зразок - зі сплаву Д16 з твердосплавним покриттям ВК6: 1 - графік зміни коефіцієнта тертя в часі за результатами обробки усередненої енергії результуючого сигналу акустичної емісії; 2 - графік зміни коефіцієнту тертя в часі за результатами обробки сигналу на виході тензометричної балки; В - момент часу, який відповідає початку переходу пари тертя до стадії катастрофічного зношування за акустичною емісіє; В' - момент часу, який відповідає переходу пари тертя до стадії катастрофічного зношування за коефіцієнтом тертя, згідно з відомим способом; точки А, В, С - точки, в яких проводилося порівняння результатів вимірювання коефіцієнту тертя за відомим способом і способом, що заявляється; D - точка зупинки випробувань (зупинка роботи машини тертя). Приклад конкретної реалізації способу, що заявляється. Визначався коефіцієнт тертя у фрикційному вузлі. Фрикційний вузол працював за конструктивною схемою "диск-диск". Один із зразків фрикційного вузла був нерухомим, а другий зразок встановлювався в патрон на шпинделі машини тертя СМТ-1. Рухомий зразок обертався із заданою постійною швидкістю. Зразки являли собою втулки з тертям площі торцевих сторін. Рухомий зразок був виготовлений зі сплаву Д16 з твердосплавним покриттям ВК6, а нерухомий зразок - зі сталі 30ХГСА. Зразки мали наступні розміри: зовнішній діаметр 28 мм; внутрішній діаметр 20 мм; товщина стінки 8 мм; висота 22 мм. Швидкість обертання приводного вала машини тертя СМТ-1 складала 500 об/хв. Осьове робоче навантаження на фрикційний вузол становило 450 Н. Як мастильне середовище використовувалося мастило М10Г2К. Витрата мастила складало 1,2 л/год. В процесі проведення випробувань пари тертя проводилась реєстрація результуючого сигналу акустичної емісії з обробкою його усередненої енергії і визначенням коефіцієнта тертя, а також визначення коефіцієнта тертя за результатами обробки сигналу, що реєструється на виході тензометричної балки. Реєстрація результуючого сигналу акустичної емісії виконувалася за допомогою п'єзокерамічного перетворювача, який виготовлено із п'єзокераміки марки ЦТС19. Перетворювач встановлювався на нерухомому зразку фрикційного вузла через прошарок акустопрозорого мастила. Сигнали з виходу перетворювача підсилювалися, а потім вимірювалися та оброблялися з використанням акустоемісійної системи, яка побудована на базі персонального комп'ютера. Результат вимірювання усередненої енергії реєстрованого результуючого сигналу акустичної емісії представлявся у вигляді графічної залежності зміни коефіцієнту тертя у часі. Визначення коефіцієнта тертя за відомим способом проводилося за допомогою тензометричної балки. Для цього на нерухомого зразку зі стороні поверхні, яка протилежна поверхні тертя, на одному з його країв був встановлений кронштейн. На кронштейн опиралася тензометрична балка, яка мала жорстке кріплення із станиною випробувальної машини. 4 UA 75920 U 5 10 15 20 25 30 35 40 45 Тензометрична балка являла собою пружну пластину, на протилежних сторонах якої були наклеєні дротові тензорезистори типу ПНКБК 20-150. Тензорезистори були підключені у на пів мостову схему, електричний сигнал з виходу якої вимірювався і оброблявся за допомогою акустоемісійної системи. Результат вимірювання напруги на виході тензометричної балки представлявся у вигляді графічної залежності зміни коефіцієнту тертя у часі. За результатами проведених випробувань і вимірювань проводилося порівняння коефіцієнту тертя, який визначався за відомим способом і способом, що пропонується. Результати проведених випробувань наведено на фіг. 3, де показано графіки зміни коефіцієнта тертя в часі, які визначено за результатами обробки усередненої енергії результуючого сигналу акустичної емісії та сигналу на виході тензометричної балки на стадіях сталого та катастрофічного зношування при випробуванні фрикційного вузла за конструктивною схемою "диск-диск", нерухомий зразок якого виготовлено зі сталі 30ХГСА, а рухомий зразок - зі сплаву Д16 з твердосплавним покриттям ВК6: 1 - графік зміни коефіцієнта тертя в часі за результатами обробки сигналу на виході тензометричної балки; 2 - графік зміни коефіцієнта тертя в часі за результатами обробки усередненої енергії результуючого сигналу акустичної емісії; В - момент часу, який відповідає початку переходу пари тертя до стадії катастрофічного зношування за акустичною емісіє; В' - момент часу, який відповідає переходу пари тертя до стадії катастрофічного зношування за коефіцієнтом тертя, згідно з відомим способом; точки А, В, С, - точки, в яких проводилося порівняння результатів вимірювання коефіцієнту тертя за відомим способом і способом, що заявляється; D - точка зупинки випробувань (зупинка роботи машини тертя). Результати проведених випробувань показали наступне. До 300 с випробувань залежності зміни коефіцієнту тертя, які визначено за відомим способом та способом, що заявляється, практично співпадають (фіг. 3). Однак починаючи із 300 с випробувань залежності різняться між собою (фіг. 3). При цьому за відомим способом коефіцієнт тертя є стабільним (крива 2, фіг. 3), не має коливань і не змінюється практично до точки переходу фрикційного вузла до стаді катастрофічного зношування (В', фіг. 3). Починаючи із даної точки відбувається стабільне зростання коефіцієнта тертя. Такий результат свідчить про малу чутливість відомого способу до мікропроцесів, що відбуваються при терті поверхонь фрикційного вузла. В той же час, за способом, що заявляється в процесі роботи пари тертя спостерігається поступове зростання коефіцієнта тертя (крива 2, фіг. 3), що відповідає існуючим уявленням про зношування поверхонь фрикційного контакту. Крива зміни коефіцієнта тертя за акустичною емісією є порізаною, що узгоджується з уявленнями про те, що в процесі тертя відбувається локальне руйнування плям фрикційного контакту. При цьому різке зростання коефіцієнта тертя за акустичною емісією фіксується на початковому етапі (В, фіг. 3), який значно передує переходу фрикційного вузла до стадії катастрофічного зношування. Перехід до стадії катастрофічного зношування з використанням акустичної емісією фіксується за стрибкоподібним зростанням коефіцієнту тертя (точка С, фіг. 3), який також значно передує фіксації такого переходу за відомим способом (точка В', фіг. 3). Дослідження показали, що при вилученні фрикційного вузла з роботи у моменти, які відповідають точкам В або С, на відміну від точки В', на поверхнях фрикційного контакту практично не зафіксовано необоротних ушкоджень, що дозволяє проводити відновлення фрикційного вузла. Було проведено порівняння результатів вимірювання коефіцієнта тертя у точках А, В, С за відомим способом і способом, що заявляться. Отримані результати показали, що із зростанням часу випробувань спостерігається зростання похибки вимірювань коефіцієнта тертя із використанням відомого способу, що обумовлено низькою його чутливістю, розрізнювальною здатністю і інерційністю. Так у точці А (фіг. 3) на 900 с роботи фрикційного вузла значення коефіцієнта тертя за відомим способом дорівнювало k ƒ 0,1799 , а за акустичною емісіє k ƒ 0,23628 , тобто похибка вимірювання коефіцієнта тертя за відомим способом складає 50 k 23,9% . На 1250 с роботи фрикційного вузла (В, фіг. 3) значення коефіцієнта тертя за відомим способом дорівнювало k ƒ 0,179 , а за акустичною емісією - k ƒ 0,26873 , тобто похибка вимірювання коефіцієнта тертя за відомим способом складає k 33,4% . На 1400 с роботи фрикційного вузла (С, фіг. 3) значення коефіцієнта тертя за відомим способом дорівнювало k ƒ 0,18 , а за акустичною емісією - kf k ƒ 0,34524 , тобто похибка вимірювання 55 коефіцієнта тертя за відомим способом складає k 47,9% . Таким чином, не викликає сумнівів, що використання вимірювання усередненої енергії результуючого сигналу акустичної емісії є ефективним способом визначення коефіцієнта тертя 5 UA 75920 U 5 у фрикційних вузлах. Це забезпечує підвищення достовірності, точності і розрізнювальної здатності визначення коефіцієнта тертя у фрикційному вузлі без впливу на сам фрикційний вузол, дозволяє попередити необоротне ушкодження поверхонь фрикційного контакту та фрикційного вузла в цілому, і, як наслідок, проводити його ремонт та подовжити строки його експлуатації. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Спосіб визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів, що включає навантаження фрикційного вузла з одночасним визначенням характеристик, за якими роблять висновки про коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла, який відрізняється тим, що як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а коефіцієнт тертя поверхонь контактної взаємодії фрикційного вузла визначають за усередненою енергією реєстрованого результуючого сигналу акустичної емісії. 6 UA 75920 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of friction coefficient for surfaces of contact interaction of friction units

Автори англійськоюFilonenko Serhii Fedorovych, Kosmach Oleksandr Pavlovych, Kosytska Tetiana Mykolaivna

Назва патенту російськоюСпособ определения коэффициента трения поверхностей контактного взаимодействия фрикционных узлов

Автори російськоюФилоненко Сергей Федорович, Космач Александр Павлович, Косицкая Татьяна Николаевна

МПК / Мітки

МПК: G01N 3/56, G01N 29/04

Мітки: фрикційних, коефіцієнта, поверхонь, вузлів, тертя, визначення, спосіб, взаємодії, контактної

Код посилання

<a href="https://ua.patents.su/9-75920-sposib-viznachennya-koeficiehnta-tertya-poverkhon-kontaktno-vzaehmodi-frikcijjnikh-vuzliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення коефіцієнта тертя поверхонь контактної взаємодії фрикційних вузлів</a>

Попередній патент: Спосіб виробництва вареної ковбаси пролонгованого терміну зберігання

Наступний патент: Пристрій вимірювання термо-ерс різання

Випадковий патент: Пристрій для установлювання і базування в процесі обробки нежорстких циліндрів