Спосіб одержання галоїдфталевої кислоти, галоїдфталевого ангідриду та поліефіріміду

Номер патенту: 82662

Опубліковано: 12.05.2008

Автори: Кох Петер, Екель Джеральд, Колборн Роберт Едгар, Холл Девід Брюс

Формула / Реферат

1. Спосіб одержання галоїдфталевої кислоти, який включає:

утворення реакційної суміші, що містить:

суміш від приблизно 3 до приблизно 7 масових частин оцтової кислоти на 1 масову частину галоїд-орто-ксилолу,

від приблизно 0,25 до приблизно 2 мольних відсотків від галоїд-орто-ксилолу джерела кобальту, від приблизно 0,1 до приблизно 1 мольного відсотку від галоїд-орто-ксилолу джерела марганцю,

від приблизно 0,01 до приблизно 0,1 мольного відсотка від галоїд-орто-ксилолу джерела металу,вибраного з цирконію, гафнію та їхніх сумішей,

від приблизно 0,02 до приблизно 0,1 мольного відсотка від галоїд-орто-ксилолу джерела брому,

утримання реакційної суміші при тиску щонайменше приблизно 1600 кПа та при температурі від приблизно 130°С до приблизно 200°С,

подання газу, що містить молекулярний кисень, до реакційної суміші з витратою щонайменше приблизно 0,5 нормальних м3 газу/кг галоїд-орто-ксилолу у реакційній суміші протягом часу, достатнього для забезпечення ступеня конверсії галоїд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 %.

2. Спосіб за п. 1, який відрізняється тим, що подання газу, що містить молекулярний кисень, до реакційної суміші створює кисневмісний відхідний газ, причому концентрація кисню у кисневмісному відхідному газі є меншою, ніж приблизно один об'ємний відсоток від відхідного газу, і який далі включає підтримання подання газу, що містить молекулярний кисень, поки концентрація кисню у відхідному газі не почне перевищувати приблизно 3 об'ємних відсотки від відхідного газу, та зміну подання газу, що містить молекулярний кисень, так щоб підтримувати концентрацію кисню у відхідному газі на рівні менш ніж приблизно 5 об'ємних процентів від відхідного газу, і підтримання зміненого подання газу, що містить молекулярний кисень, протягом часу, достатнього для забезпечення ступеня конверсії галоїд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 %.

3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що галоїдфталева кислота містить менш ніж 600 частин на мільйон (млн-1) галоїдфталіду.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ, який містить молекулярний кисень, має концентрацію кисню, що більше чи дорівнює приблизно 6 об’ємних %.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ, який містить молекулярний кисень, є повітрям.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що джерело кобальту, джерело марганцю, джерело цирконію чи гафнію та джерело брому є розчинними у оцтовій кислоті.

7. Спосіб за п. 6, який відрізняється тим, що джерело кобальту вибирають з сполук: ацетат кобальту, нафтенат кобальту, сульфат кобальту, ацетилацетонат кобальту, бензоїлацетонат кобальту, бромід кобальту, карбонат кобальту, хлорид кобальту, фторид кобальту, нітрат кобальту, стеарат кобальту чи гідрат однієї з названих вище сполук кобальту.

8. Спосіб за п.6, який відрізняється тим, що джерело марганцю вибирають з сполук: ацетат марганцю, сульфат марганцю, ацетилацетонат марганцю, бромід марганцю, карбонат марганцю, хлорид марганцю, фторид марганцю, нітрат марганцю чи гідрат однієї з названих вище сполук марганцю.

9. Спосіб за п. 6, який відрізняється тим, що джерело цирконію вибирають з сполук: ацетат цирконію, сульфат цирконію, цитрат цирконію, фторид цирконію, гідроксид цирконію, алкоксид цирконію, хлорид цирконію, бромід цирконію, ацетилацетонат цирконію або гідрат однієї з названих вище сполук цирконію.

10. Спосіб за п. 6, який відрізняється тим, що джерело гафнію вибирають з сполук: хлорид гафнію, бромід гафнію, фторид гафнію, йодид гафнію, нітрид гафнію, сульфат гафнію, трифлат гафнію, нітрат гафнію чи гідрат однієї з названих вище сполук гафнію.

11. Спосіб за п. 6, який відрізняється тим, що джерело брому вибирають з сполук: бром, бромистий водень, бромід металу чи органічний бромід.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що кількість джерела кобальту складає від приблизно 0,5 до приблизно 1,2 мольних відсотки, кількість джерела марганцю складає від приблизно 0,3 до приблизно 0,6 мольних відсотки, кількість джерела цирконію чи гафнію складає від приблизно 0,03 до приблизно 0,06 мольних відсотки, у той час як кількість джерела брому складає величину, яка менше чи дорівнює приблизно 0,04 мольних відсотки, від галоїд-орто-ксилолу.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура є більшою чи дорівнює 160°С.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що ступень конверсії зазначеного галоїд-орто-ксилолу на галоїдфталеву кислоту становить 95 % чи більше.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що галоїд-орто-ксилол включає 3-ізомер, 4-ізомер чи суміш 3- та 4-ізомерів.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що оцтову кислоту рециркулюють до реакційної суміші.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначений галоїд-орто-ксилол є хлор-орто-ксилолом.

18. Спосіб за будь-яким з пп. 2-17, який відрізняється тим, що додатково включає підвищення температури реакційної суміші при підтриманні концентрації кисню у відхідному газі нижче приблизно 5 об'ємних відсотків.

19. Спосіб одержання галоїдфталевого ангідриду, який включає

одержання галоїдфталевої кислоти за будь-яким з пп. 1-18,

вилучення оцтової кислоти та будь-якої води, що утворилася в результаті реакції, шляхом дистиляції, і

дегідратацію галоїдфталевої кислоти з утворенням галоїдфталевого ангідриду.

20. Спосіб одержання поліефіріміду, який включає

одержання галоїдфталевого ангідриду за п. 19,

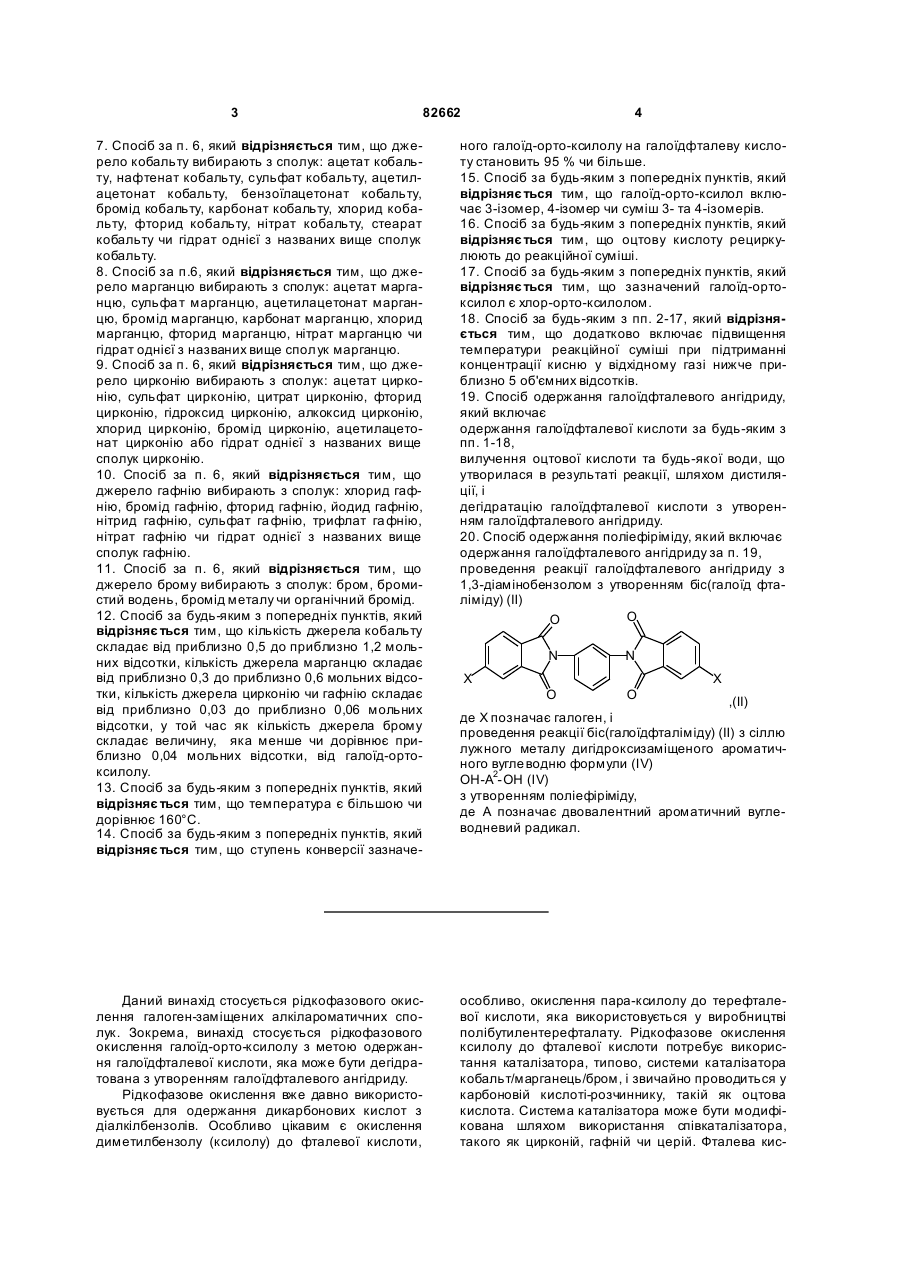

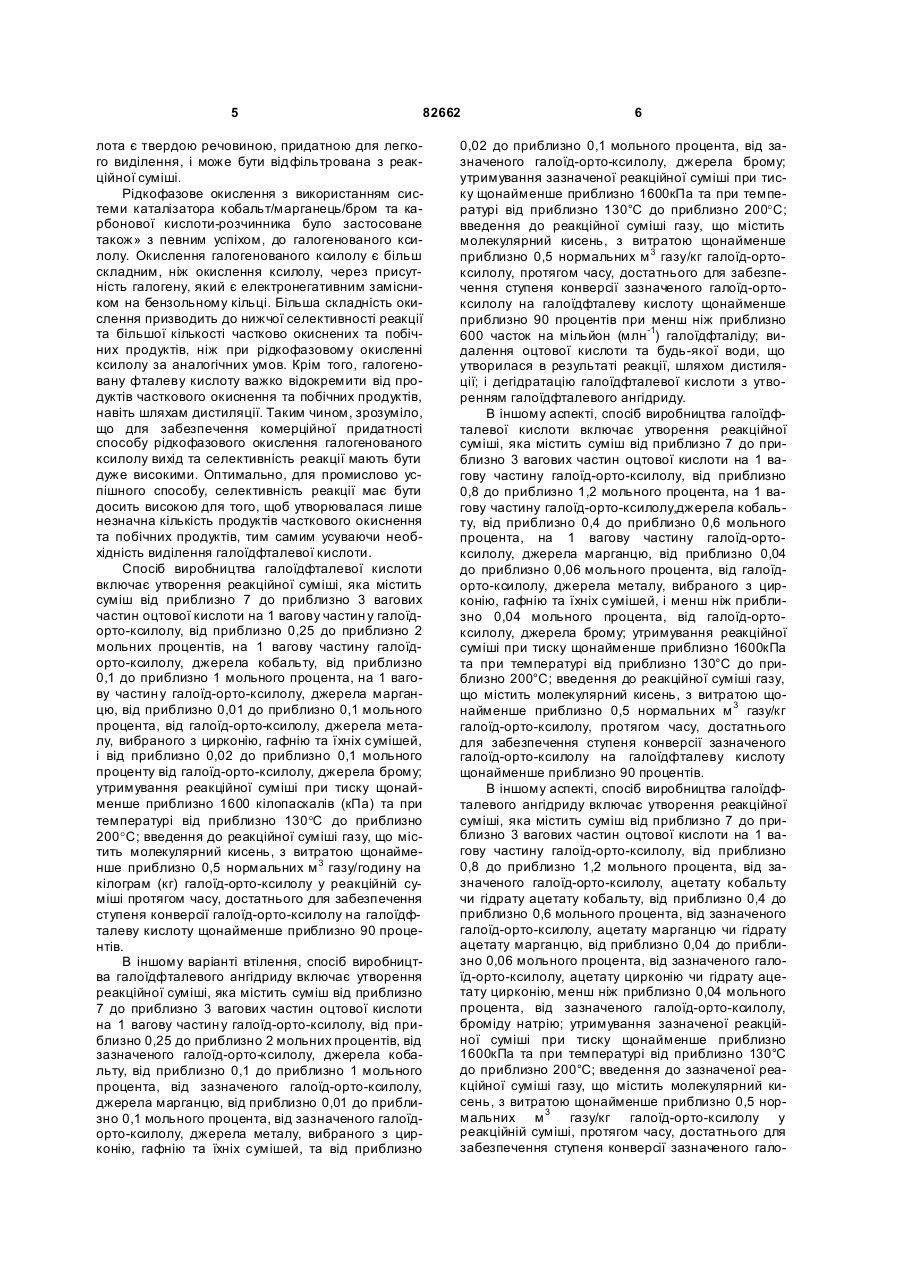

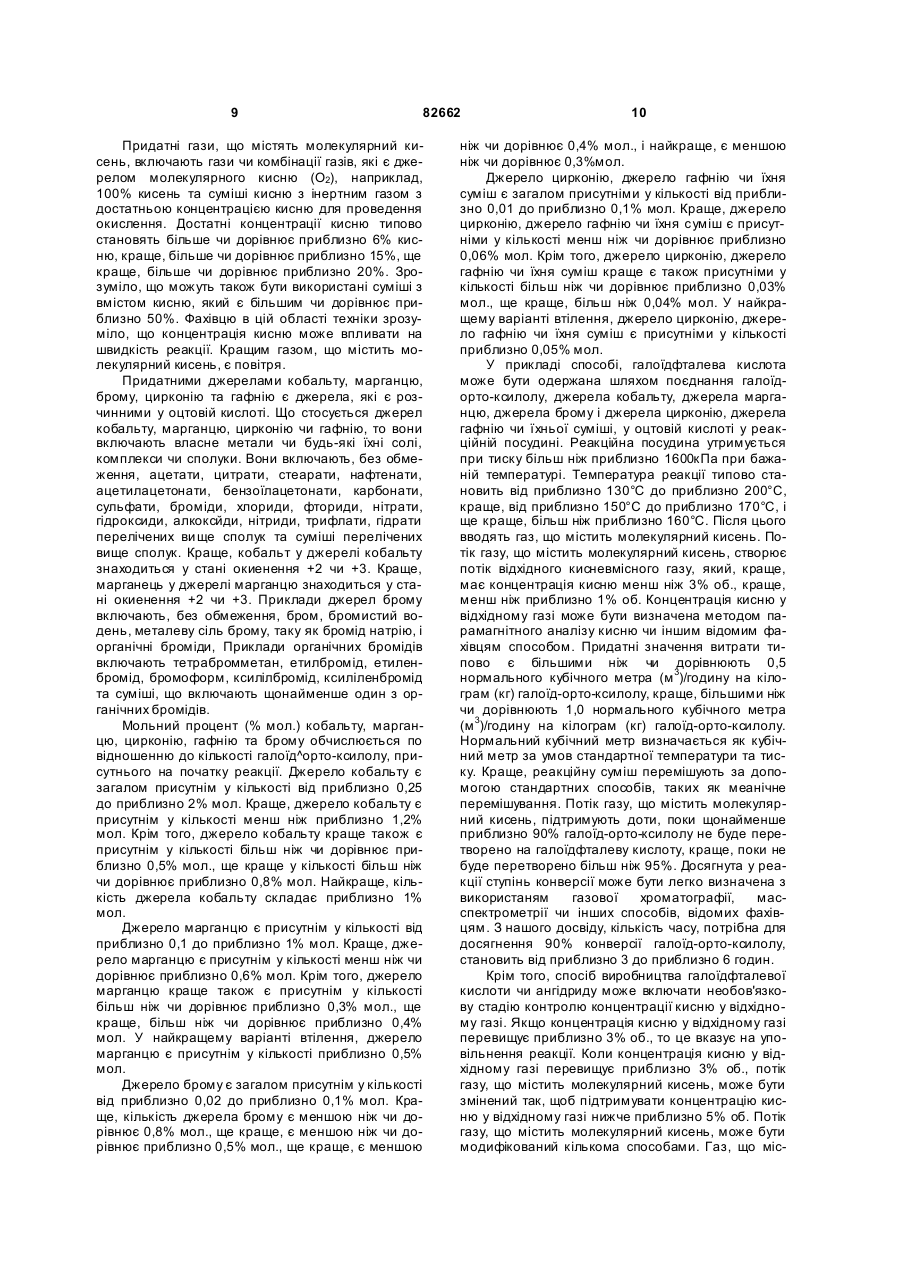

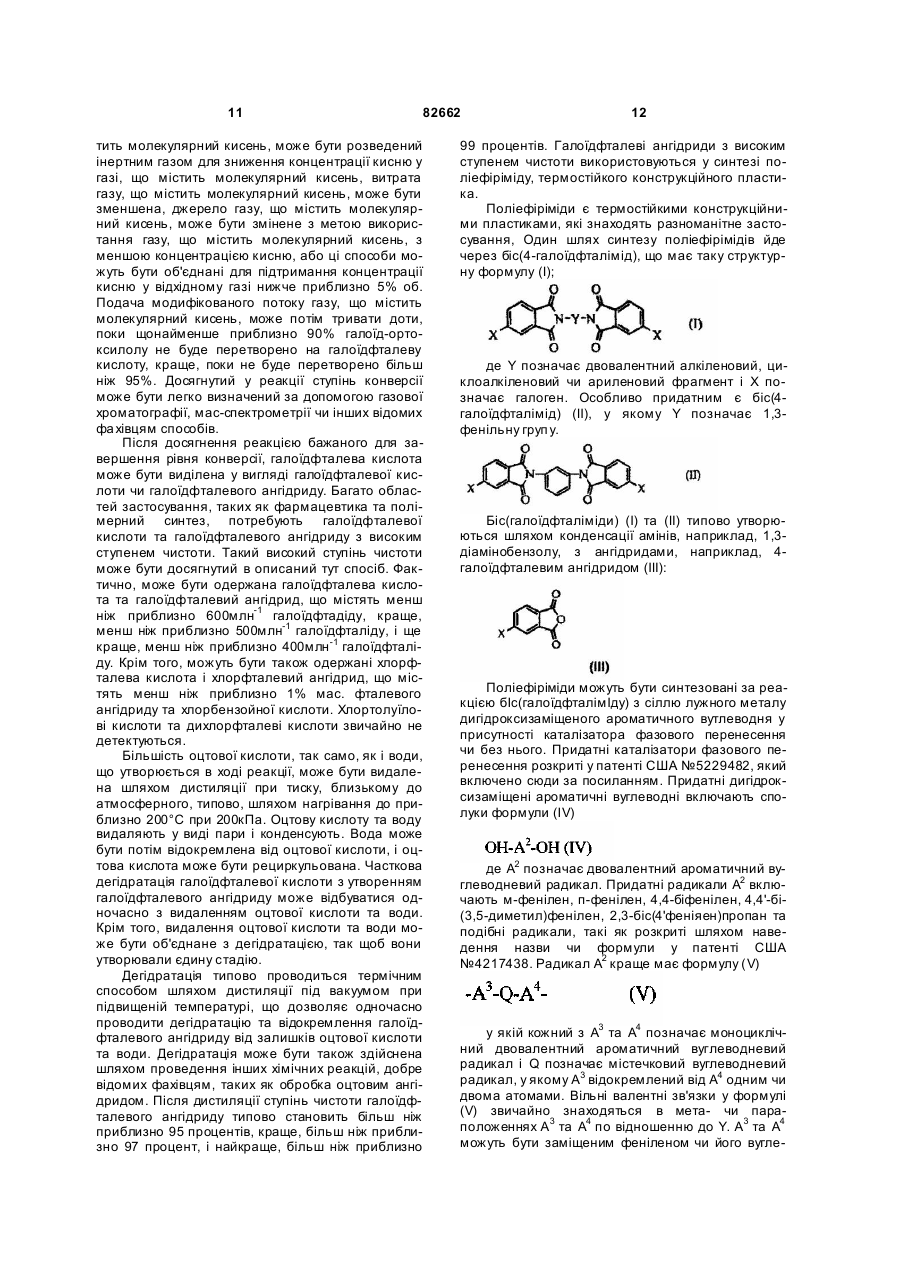

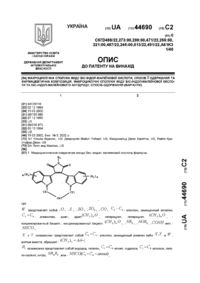

проведення реакції галоїдфталевого ангідриду з 1,3-діамінобензолом з утворенням біс(галоїд фталіміду) (II)

,(ІІ)

,(ІІ)

де Х позначає галоген, і

проведення реакції біс(галоїдфталіміду) (II) з сіллю лужного металу дигідроксизаміщеного ароматичного вуглеводню формули (IV)

ОН-А2-ОН (IV)

з утворенням поліефіріміду,

де А позначає двовалентний ароматичний вуглеводневий радикал.

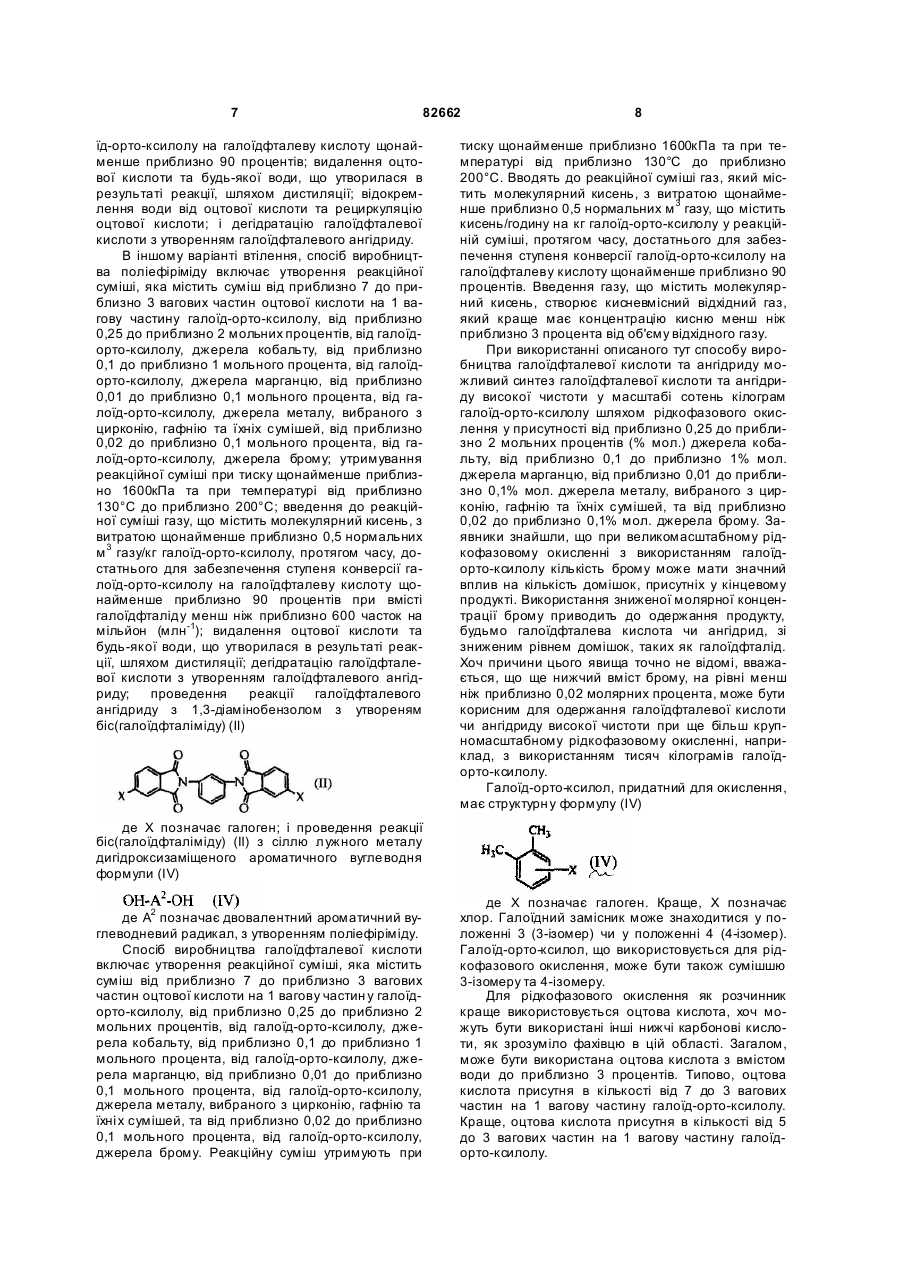

Текст

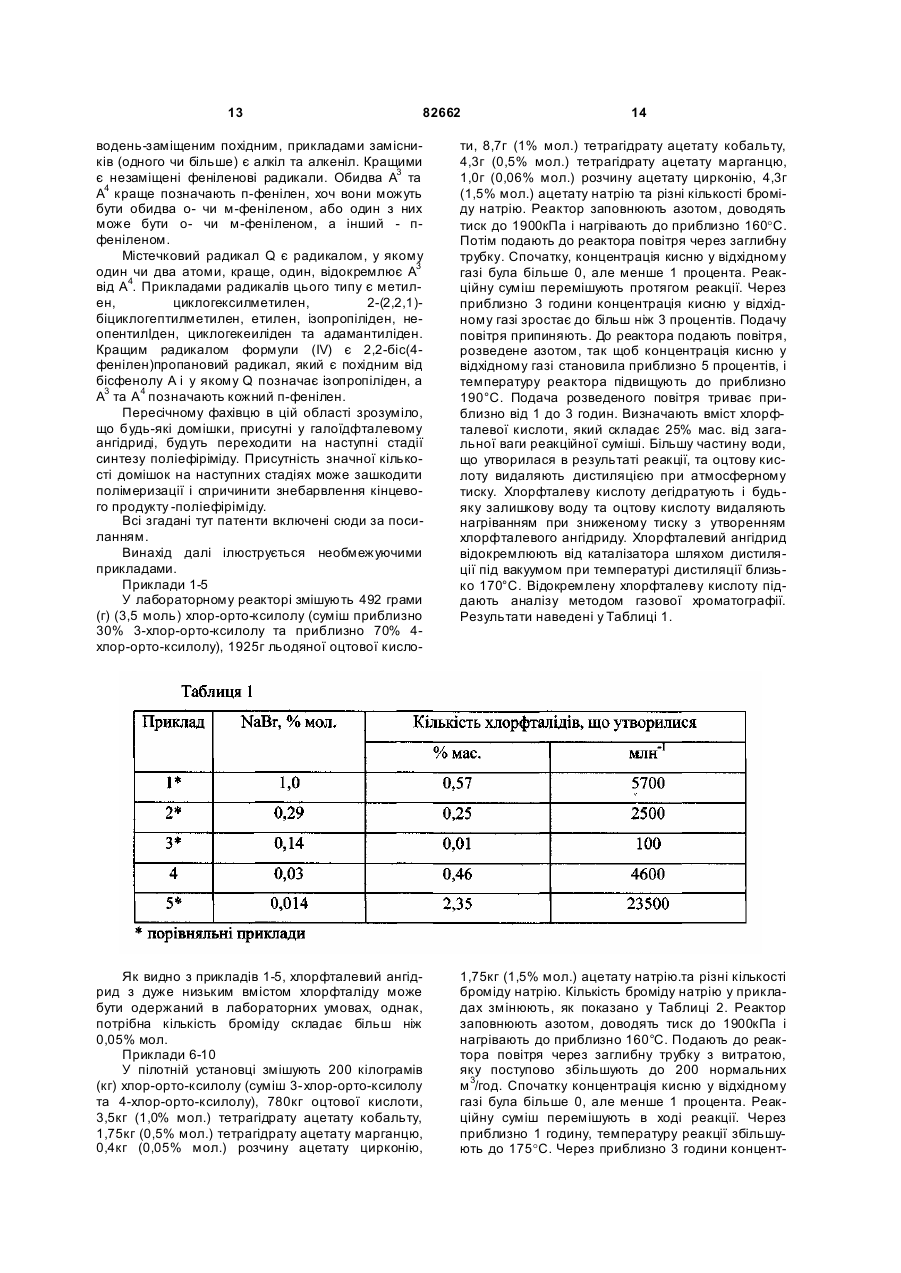

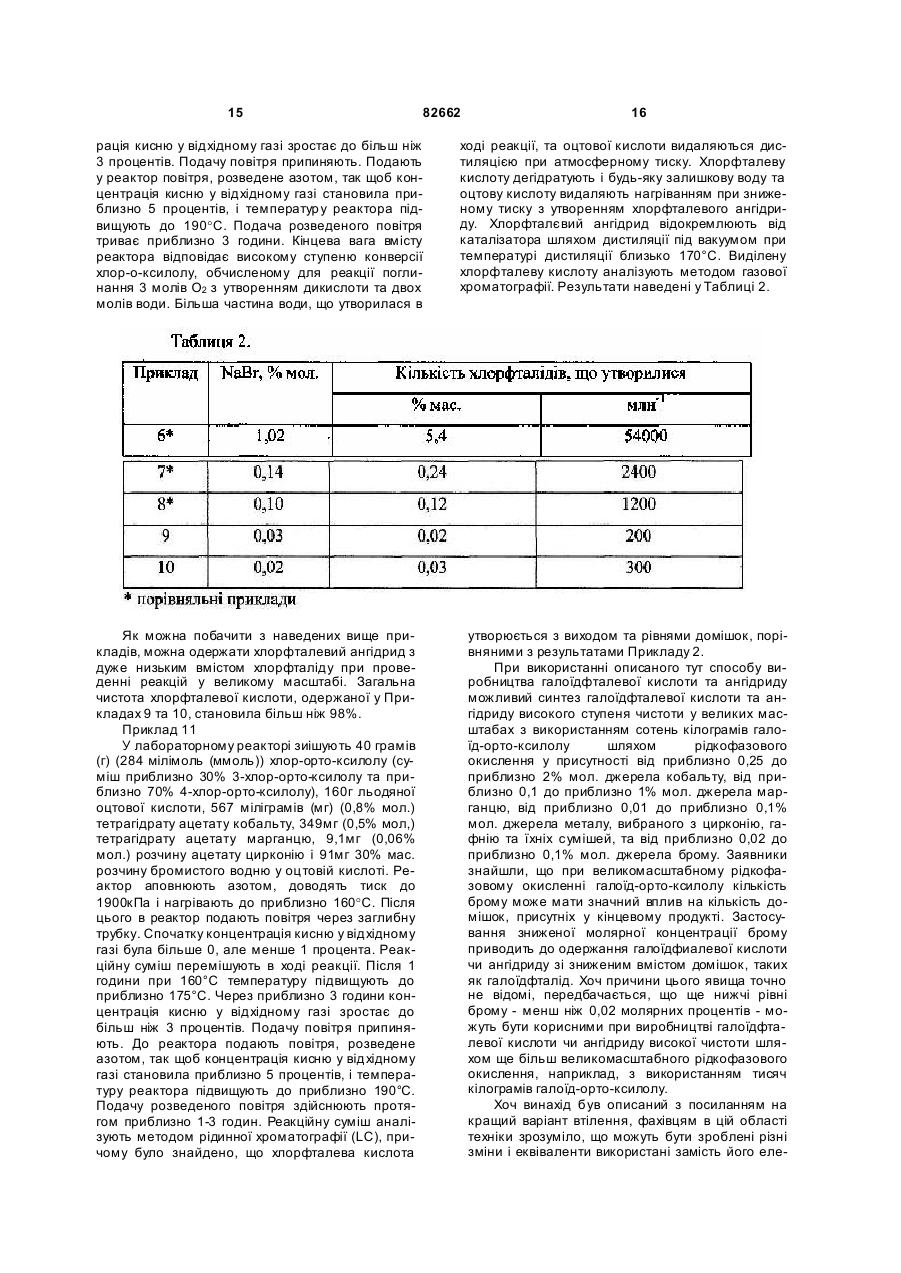

1. Спосіб одержання галоїдфталевої кислоти, який включає: утворення реакційної суміші, що містить: суміш від приблизно 3 до приблизно 7 масових частин оцтової кислоти на 1 масову частину галоїд-орто-ксилолу, від приблизно 0,25 до приблизно 2 мольних відсотків від галоїд-орто-ксилолу джерела кобальту, від приблизно 0,1 до приблизно 1 мольного відсотку від галоїд-орто-ксилолу джерела марганцю, від приблизно 0,01 до приблизно 0,1 мольного відсотка від галоїд-орто-ксилолу джерела металу, вибраного з цирконію, гафнію та їхні х сумішей, від приблизно 0,02 до приблизно 0,1 мольного відсотка від галоїд-орто-ксилолу джерела брому, утримання реакційної суміші при тиску щонайменше приблизно 1600 кПа та при температурі від приблизно 130°С до приблизно 200°С, 2 (19) 1 3 82662 4 7. Спосіб за п. 6, який відрізняється тим, що джерело кобальту вибирають з сполук: ацетат кобальту, нафтенат кобальту, сульфат кобальту, ацетилацетонат кобальту, бензоїлацетонат кобальту, бромід кобальту, карбонат кобальту, хлорид кобальту, фторид кобальту, нітрат кобальту, стеарат кобальту чи гідрат однієї з названих вище сполук кобальту. 8. Спосіб за п.6, який відрізняється тим, що джерело марганцю вибирають з сполук: ацетат марганцю, сульфа т марганцю, ацетилацетонат марганцю, бромід марганцю, карбонат марганцю, хлорид марганцю, фторид марганцю, нітрат марганцю чи гідрат однієї з названих вище сполук марганцю. 9. Спосіб за п. 6, який відрізняється тим, що джерело цирконію вибирають з сполук: ацетат цирконію, сульфат цирконію, цитрат цирконію, фторид цирконію, гідроксид цирконію, алкоксид цирконію, хлорид цирконію, бромід цирконію, ацетилацетонат цирконію або гідрат однієї з названих вище сполук цирконію. 10. Спосіб за п. 6, який відрізняється тим, що джерело гафнію вибирають з сполук: хлорид гафнію, бромід гафнію, фторид гафнію, йодид гафнію, нітрид гафнію, сульфат га фнію, трифлат га фнію, нітрат гафнію чи гідрат однієї з названих вище сполук гафнію. 11. Спосіб за п. 6, який відрізняється тим, що джерело брому вибирають з сполук: бром, бромистий водень, бромід металу чи органічний бромід. 12. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що кількість джерела кобальту складає від приблизно 0,5 до приблизно 1,2 мольних відсотки, кількість джерела марганцю складає від приблизно 0,3 до приблизно 0,6 мольних відсотки, кількість джерела цирконію чи гафнію складає від приблизно 0,03 до приблизно 0,06 мольних відсотки, у той час як кількість джерела брому складає величину, яка менше чи дорівнює приблизно 0,04 мольних відсотки, від галоїд-ортоксилолу. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що температура є більшою чи дорівнює 160°С. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що ступень конверсії зазначе ного галоїд-орто-ксилолу на галоїдфталеву кислоту становить 95 % чи більше. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що галоїд-орто-ксилол включає 3-ізомер, 4-ізомер чи суміш 3- та 4-ізомерів. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що оцтову кислоту рециркулюють до реакційної суміші. 17. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що зазначений галоїд-ортоксилол є хлор-орто-ксилолом. 18. Спосіб за будь-яким з пп. 2-17, який відрізняється тим, що додатково включає підвищення температури реакційної суміші при підтриманні концентрації кисню у відхідному газі нижче приблизно 5 об'ємних відсотків. 19. Спосіб одержання галоїдфталевого ангідриду, який включає одержання галоїдфталевої кислоти за будь-яким з пп. 1-18, вилучення оцтової кислоти та будь-якої води, що утворилася в результаті реакції, шляхом дистиляції, і дегідратацію галоїдфталевої кислоти з утворенням галоїдфталевого ангідриду. 20. Спосіб одержання поліефіріміду, який включає одержання галоїдфталевого ангідриду за п. 19, проведення реакції галоїдфталевого ангідриду з 1,3-діамінобензолом з утворенням біс(галоїд фталіміду) (II) O O Даний винахід стосується рідкофазового окислення галоген-заміщених алкілароматичних сполук. Зокрема, винахід стосується рідкофазового окислення галоїд-орто-ксилолу з метою одержання галоїдфталевої кислоти, яка може бути дегідратована з утворенням галоїдфталевого ангідриду. Рідкофазове окислення вже давно використовується для одержання дикарбонових кислот з діалкілбензолів. Особливо цікавим є окислення диметилбензолу (ксилолу) до фталевої кислоти, особливо, окислення пара-ксилолу до терефталевої кислоти, яка використовується у виробництві полібутилентерефталату. Рідкофазове окислення ксилолу до фталевої кислоти потребує використання каталізатора, типово, системи каталізатора кобальт/марганець/бром, і звичайно проводиться у карбоновій кислоті-розчиннику, такій як оцтова кислота. Система каталізатора може бути модифікована шляхом використання співкаталізатора, такого як цирконій, гафній чи церій. Фталева кис N N O O X X ,(ІІ) де Х позначає галоген, і проведення реакції біс(галоїдфталіміду) (II) з сіллю лужного металу дигідроксизаміщеного ароматичного вугле водню формули (IV) ОН-А2-ОН (IV) з утворенням поліефіріміду, де А позначає двовалентний ароматичний вуглеводневий радикал. 5 82662 лота є твердою речовиною, придатною для легкого виділення, і може бути відфільтрована з реакційної суміші. Рідкофазове окислення з використанням системи каталізатора кобальт/марганець/бром та карбонової кислоти-розчинника було застосоване також» з певним успіхом, до галогенованого ксилолу. Окислення галогенованого ксилолу є більш складним, ніж окислення ксилолу, через присутність галогену, який є електронегативним замісником на бензольному кільці. Більша складність окислення призводить до нижчої селективності реакції та більшої кількості частково окиснених та побічних продуктів, ніж при рідкофазовому окисленні ксилолу за аналогічних умов. Крім того, галогеновану фталеву кислоту важко відокремити від продуктів часткового окиснення та побічних продуктів, навіть шляхам дистиляції. Таким чином, зрозуміло, що для забезпечення комерційної придатності способу рідкофазового окислення галогенованого ксилолу вихід та селективність реакції мають бути дуже високими. Оптимально, для промислово успішного способу, селективність реакції має бути досить високою для того, щоб утворювалася лише незначна кількість продуктів часткового окиснення та побічних продуктів, тим самим усуваючи необхідність виділення галоїдфталевої кислоти. Спосіб виробництва галоїдфталевої кислоти включає утворення реакційної суміші, яка містить суміш від приблизно 7 до приблизно 3 вагових частин оцтової кислоти на 1 вагову частин у галоїдорто-ксилолу, від приблизно 0,25 до приблизно 2 мольних процентів, на 1 вагову частину галоїдорто-ксилолу, джерела кобальту, від приблизно 0,1 до приблизно 1 мольного процента, на 1 вагову частин у галоїд-орто-ксилолу, джерела марганцю, від приблизно 0,01 до приблизно 0,1 мольного процента, від галоїд-орто-ксилолу, джерела металу, вибраного з цирконію, гафнію та їхніх сумішей, і від приблизно 0,02 до приблизно 0,1 мольного проценту від галоїд-орто-ксилолу, джерела брому; утримування реакційної суміші при тиску щонайменше приблизно 1600 кілопаскалів (кПа) та при температурі від приблизно 130°C до приблизно 200°С; введення до реакційної суміші газу, що містить молекулярний кисень, з витратою щонайменше приблизно 0,5 нормальних м 3 газу/годину на кілограм (кг) галоїд-орто-ксилолу у реакційній суміші протягом часу, достатнього для забезпечення ступеня конверсії галоїд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 процентів. В іншому варіанті втілення, спосіб виробництва галоїдфталевого ангідриду включає утворення реакційної суміші, яка містить суміш від приблизно 7 до приблизно 3 вагових частин оцтової кислоти на 1 вагову частин у галоїд-орто-ксилолу, від приблизно 0,25 до приблизно 2 мольних процентів, від зазначеного галоїд-орто-ксилолу, джерела кобальту, від приблизно 0,1 до приблизно 1 мольного процента, від зазначеного галоїд-орто-ксилолу, джерела марганцю, від приблизно 0,01 до приблизно 0,1 мольного процента, від зазначеного галоїдорто-ксилолу, джерела металу, вибраного з цирконію, гафнію та їхніх сумішей, та від приблизно 6 0,02 до приблизно 0,1 мольного процента, від зазначеного галоїд-орто-ксилолу, джерела брому; утримування зазначеної реакційної суміші при тиску щонайменше приблизно 1600кПа та при температурі від приблизно 130°С до приблизно 200°C; введення до реакційної суміші газу, що містить молекулярний кисень, з витратою щонайменше приблизно 0,5 нормальних м 3 газу/кг галоїд-ортоксилолу, протягом часу, достатнього для забезпечення ступеня конверсії зазначеного галоїд-ортоксилолу на галоїдфталеву кислоту щонайменше приблизно 90 процентів при менш ніж приблизно 600 часток на мільйон (млн -1) галоїдфталіду; видалення оцтової кислоти та будь-якої води, що утворилася в результаті реакції, шляхом дистиляції; і дегідратацію галоїдфталевої кислоти з утворенням галоїдфталевого ангідриду. В іншому аспекті, спосіб виробництва галоїдфталевої кислоти включає утворення реакційної суміші, яка містить суміш від приблизно 7 до приблизно 3 вагових частин оцтової кислоти на 1 вагову частину галоїд-орто-ксилолу, від приблизно 0,8 до приблизно 1,2 мольного процента, на 1 вагову частину галоїд-орто-ксилолу,джерела кобальту, від приблизно 0,4 до приблизно 0,6 мольного процента, на 1 вагову частину галоїд-ортоксилолу, джерела марганцю, від приблизно 0,04 до приблизно 0,06 мольного процента, від галоїдорто-ксилолу, джерела металу, вибраного з цирконію, гафнію та їхніх сумішей, і менш ніж приблизно 0,04 мольного процента, від галоїд-ортоксилолу, джерела брому; утримування реакційної суміші при тиску щонайменше приблизно 1600кПа та при температурі від приблизно 130°С до приблизно 200°С; введення до реакційної суміші газу, що містить молекулярний кисень, з витратою щонайменше приблизно 0,5 нормальних м 3 газу/кг галоїд-орто-ксилолу, протягом часу, достатнього для забезпечення ступеня конверсії зазначеного галоїд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 процентів. В іншому аспекті, спосіб виробництва галоїдфталевого ангідриду включає утворення реакційної суміші, яка містить суміш від приблизно 7 до приблизно 3 вагових частин оцтової кислоти на 1 вагову частину галоїд-орто-ксилолу, від приблизно 0,8 до приблизно 1,2 мольного процента, від зазначеного галоїд-орто-ксилолу, ацетату кобальту чи гідрату ацетату кобальту, від приблизно 0,4 до приблизно 0,6 мольного процента, від зазначеного галоїд-орто-ксилолу, ацетату марганцю чи гідрату ацетату марганцю, від приблизно 0,04 до приблизно 0,06 мольного процента, від зазначеного галоїд-орто-ксилолу, ацетату цирконію чи гідрату ацетату цирконію, менш ніж приблизно 0,04 мольного процента, від зазначеного галоїд-орто-ксилолу, броміду натрію; утримування зазначеної реакційної суміші при тиску щонайменше приблизно 1600кПа та при температурі від приблизно 130°С до приблизно 200°С; введення до зазначеної реакційної суміші газу, що містить молекулярний кисень, з витратою щонайменше приблизно 0,5 нормальних м 3 газу/кг галоїд-орто-ксилолу у реакційній суміші, протягом часу, достатнього для забезпечення ступеня конверсії зазначеного гало 7 82662 їд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 процентів; видалення оцтової кислоти та будь-якої води, що утворилася в результаті реакції, шляхом дистиляції; відокремлення води від оцтової кислоти та рециркуляцію оцтової кислоти; і дегідратацію галоїдфталевої кислоти з утворенням галоїдфталевого ангідриду. В іншому варіанті втілення, спосіб виробництва поліефіріміду включає утворення реакційної суміші, яка містить суміш від приблизно 7 до приблизно 3 вагових частин оцтової кислоти на 1 вагову частину галоїд-орто-ксилолу, від приблизно 0,25 до приблизно 2 мольних процентів, від галоїдорто-ксилолу, джерела кобальту, від приблизно 0,1 до приблизно 1 мольного процента, від галоїдорто-ксилолу, джерела марганцю, від приблизно 0,01 до приблизно 0,1 мольного процента, від галоїд-орто-ксилолу, джерела металу, вибраного з цирконію, гафнію та їхніх сумішей, від приблизно 0,02 до приблизно 0,1 мольного процента, від галоїд-орто-ксилолу, джерела брому; утримування реакційної суміші при тиску щонайменше приблизно 1600кПа та при температурі від приблизно 130°С до приблизно 200°С; введення до реакційної суміші газу, що містить молекулярний кисень, з витратою щонайменше приблизно 0,5 нормальних м 3 газу/кг галоїд-орто-ксилолу, протягом часу, достатнього для забезпечення ступеня конверсії галоїд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 процентів при вмісті галоїдфталіду менш ніж приблизно 600 часток на мільйон (млн -1); видалення оцтової кислоти та будь-якої води, що утворилася в результаті реакції, шляхом дистиляції; дегідратацію галоїдфталевої кислоти з утворенням галоїдфталевого ангідриду; проведення реакції галоїдфталевого ангідриду з 1,3-діамінобензолом з утвореням біс(галоїдфталіміду) (II) 8 тиску щонайменше приблизно 1600кПа та при температурі від приблизно 130°С до приблизно 200°С. Вводять до реакційної суміші газ, який містить молекулярний кисень, з витратою щонайменше приблизно 0,5 нормальних м 3 газу, що містить кисень/годину на кг галоїд-орто-ксилолу у реакційній суміші, протягом часу, достатнього для забезпечення ступеня конверсії галоїд-орто-ксилолу на галоїдфталеву кислоту щонайменше приблизно 90 процентів. Введення газу, що містить молекулярний кисень, створює кисневмісний відхідний газ, який краще має концентрацію кисню менш ніж приблизно 3 процента від об'єму відхідного газу. При використанні описаного тут способу виробництва галоїдфталевої кислоти та ангідриду можливий синтез галоїдфталевої кислоти та ангідриду високої чистоти у масштабі сотень кілограм галоїд-орто-ксилолу шляхом рідкофазового окислення у присутності від приблизно 0,25 до приблизно 2 мольних процентів (% мол.) джерела кобальту, від приблизно 0,1 до приблизно 1% мол. джерела марганцю, від приблизно 0,01 до приблизно 0,1% мол. джерела металу, вибраного з цирконію, гафнію та їхніх сумішей, та від приблизно 0,02 до приблизно 0,1% мол. джерела брому. Заявники знайшли, що при великомасштабному рідкофазовому окисленні з використанням галоїдорто-ксилолу кількість брому може мати значний вплив на кількість домішок, присутніх у кінцевому продукті. Використання зниженої молярної концентрації брому приводить до одержання продукту, будьмо галоїдфталева кислота чи ангідрид, зі зниженим рівнем домішок, таких як галоїдфталід. Хоч причини цього явища точно не відомі, вважається, що ще нижчий вміст брому, на рівні менш ніж приблизно 0,02 молярних процента, може бути корисним для одержання галоїдфталевої кислоти чи ангідриду високої чистоти при ще більш крупномасштабному рідкофазовому окисленні, наприклад, з використанням тисяч кілограмів галоїдорто-ксилолу. Галоїд-орто-ксилол, придатний для окислення, має структурн у формулу (IV) де X позначає галоген; і проведення реакції біс(галоїдфталіміду) (II) з сіллю лужного металу дигідроксизаміщеного ароматичного вугле водня формули (IV) де А2 позначає двовалентний ароматичний вуглеводневий радикал, з утворенням поліефіріміду. Спосіб виробництва галоїдфталевої кислоти включає утворення реакційної суміші, яка містить суміш від приблизно 7 до приблизно 3 вагових частин оцтової кислоти на 1 вагову частин у галоїдорто-ксилолу, від приблизно 0,25 до приблизно 2 мольних процентів, від галоїд-орто-ксилолу, джерела кобальту, від приблизно 0,1 до приблизно 1 мольного процента, від галоїд-орто-ксилолу, джерела марганцю, від приблизно 0,01 до приблизно 0,1 мольного процента, від галоїд-орто-ксилолу, джерела металу, вибраного з цирконію, гафнію та їхні х сумішей, та від приблизно 0,02 до приблизно 0,1 мольного процента, від галоїд-орто-ксилолу, джерела брому. Реакційну суміш утримують при де X позначає галоген. Краще, X позначає хлор. Галоїдний замісник може знаходитися у положенні 3 (3-ізомер) чи у положенні 4 (4-ізомер). Галоїд-орто-ксилол, що використовується для рідкофазового окислення, може бути також сумішшю 3-ізомеру та 4-ізомеру. Для рідкофазового окислення як розчинник краще використовується оцтова кислота, хоч можуть бути використані інші нижчі карбонові кислоти, як зрозуміло фахівцю в цій області. Загалом, може бути використана оцтова кислота з вмістом води до приблизно 3 процентів. Типово, оцтова кислота присутня в кількості від 7 до 3 вагових частин на 1 вагову частину галоїд-орто-ксилолу. Краще, оцтова кислота присутня в кількості від 5 до 3 вагових частин на 1 вагову частину галоїдорто-ксилолу. 9 82662 Придатні гази, що містять молекулярний кисень, включають гази чи комбінації газів, які є джерелом молекулярного кисню (O2), наприклад, 100% кисень та суміші кисню з інертним газом з достатньою концентрацією кисню для проведення окислення. Достатні концентрації кисню типово становять більше чи дорівнює приблизно 6% кисню, краще, більше чи дорівнює приблизно 15%, ще краще, більше чи дорівнює приблизно 20%. Зрозуміло, що можуть також бути використані суміші з вмістом кисню, який є більшим чи дорівнює приблизно 50%. Фахівцю в цій області техніки зрозуміло, що концентрація кисню може впливати на швидкість реакції. Кращим газом, що містить молекулярний кисень, є повітря. Придатними джерелами кобальту, марганцю, брому, цирконію та гафнію є джерела, які є розчинними у оцтовій кислоті. Що стосується джерел кобальту, марганцю, цирконію чи гафнію, то вони включають власне метали чи будь-які їхні солі, комплекси чи сполуки. Вони включають, без обмеження, ацетати, цитрати, стеарати, нафтенати, ацетилацетонати, бензоїлацетонати, карбонати, сульфати, броміди, хлориди, фториди, нітрати, гідроксиди, алкоксйди, нітриди, трифлати, гідрати перелічених ви ще сполук та суміші перелічених вище сполук. Краще, кобальт у джерелі кобальту знаходиться у стані окиенення +2 чи +3. Краще, марганець у джерелі марганцю знаходиться у стані окиенення +2 чи +3. Приклади джерел брому включають, без обмеження, бром, бромистий водень, металеву сіль брому, таку як бромід натрію, і органічні броміди, Приклади органічних бромідів включають тетрабромметан, етилбромід, етиленбромід, бромоформ, ксилілбромід, ксиліленбромід та суміші, що включають щонайменше один з органічних бромідів. Мольний процент (% мол.) кобальту, марганцю, цирконію, гафнію та брому обчислюється по відношенню до кількості галоїд^орто-ксилолу, присутнього на початку реакції. Джерело кобальту є загалом присутнім у кількості від приблизно 0,25 до приблизно 2% мол. Краще, джерело кобальту є присутнім у кількості менш ніж приблизно 1,2% мол. Крім того, джерело кобальту краще також є присутнім у кількості більш ніж чи дорівнює приблизно 0,5% мол., ще краще у кількості більш ніж чи дорівнює приблизно 0,8% мол. Найкраще, кількість джерела кобальту складає приблизно 1% мол. Джерело марганцю є присутнім у кількості від приблизно 0,1 до приблизно 1% мол. Краще, джерело марганцю є присутнім у кількості менш ніж чи дорівнює приблизно 0,6% мол. Крім того, джерело марганцю краще також є присутнім у кількості більш ніж чи дорівнює приблизно 0,3% мол., ще краще, більш ніж чи дорівнює приблизно 0,4% мол. У найкращему варіанті втілення, джерело марганцю є присутнім у кількості приблизно 0,5% мол. Джерело брому є загалом присутнім у кількості від приблизно 0,02 до приблизно 0,1% мол. Краще, кількість джерела брому є меншою ніж чи дорівнює 0,8% мол., ще краще, є меншою ніж чи дорівнює приблизно 0,5% мол., ще краще, є меншою 10 ніж чи дорівнює 0,4% мол., і найкраще, є меншою ніж чи дорівнює 0,3%мол. Джерело цирконію, джерело гафнію чи їхня суміш є загалом присутніми у кількості від приблизно 0,01 до приблизно 0,1% мол. Краще, джерело цирконію, джерело гафнію чи їхня суміш є присутніми у кількості менш ніж чи дорівнює приблизно 0,06% мол. Крім того, джерело цирконію, джерело гафнію чи їхня суміш краще є також присутніми у кількості більш ніж чи дорівнює приблизно 0,03% мол., ще краще, більш ніж 0,04% мол. У найкращему варіанті втілення, джерело цирконію, джерело гафнію чи їхня суміш є присутніми у кількості приблизно 0,05% мол. У прикладі способі, галоїдфталева кислота може бути одержана шляхом поєднання галоїдорто-ксилолу, джерела кобальту, джерела марганцю, джерела брому і джерела цирконію, джерела гафнію чи їхньої суміші, у оцтовій кислоті у реакційній посудині. Реакційна посудина утримується при тиску більш ніж приблизно 1600кПа при бажаній температурі. Температура реакції типово становить від приблизно 130°С до приблизно 200°С, краще, від приблизно 150°С до приблизно 170°С, і ще краще, більш ніж приблизно 160°С. Після цього вводять газ, що містить молекулярний кисень. Потік газу, що містить молекулярний кисень, створює потік відхідного кисневмісного газу, який, краще, має концентрація кисню менш ніж 3% об., краще, менш ніж приблизно 1% об. Концентрація кисню у відхідному газі може бути визначена методом парамагнітного аналізу кисню чи іншим відомим фахівцям способом. Придатні значення витрати типово є більшими ніж чи дорівнюють 0,5 нормального кубічного метра (м 3)/годину на кілограм (кг) галоїд-орто-ксилолу, краще, більшими ніж чи дорівнюють 1,0 нормального кубічного метра (м 3)/годину на кілограм (кг) галоїд-орто-ксилолу. Нормальний кубічний метр визначається як кубічний метр за умов стандартної температури та тиску. Краще, реакційну суміш перемішують за допомогою стандартних способів, таких як меанічне перемішування. Потік газу, що містить молекулярний кисень, підтримують доти, поки щонайменше приблизно 90% галоїд-орто-ксилолу не буде перетворено на галоїдфталеву кислоту, краще, поки не буде перетворено більш ніж 95%. Досягнута у реакції ступінь конверсії може бути легко визначена з використаням газової хроматографії, масспектрометрії чи інших способів, відомих фахівцям. З нашого досвіду, кількість часу, потрібна для досягнення 90% конверсії галоїд-орто-ксилолу, становить від приблизно 3 до приблизно 6 годин. Крім того, спосіб виробництва галоїдфталевої кислоти чи ангідриду може включати необов'язкову стадію контролю концентрації кисню у відхідному газі. Якщо концентрація кисню у відхідному газі перевищує приблизно 3% об., то це вказує на уповільнення реакції. Коли концентрація кисню у відхідному газі перевищує приблизно 3% об., потік газу, що містить молекулярний кисень, може бути змінений так, щоб підтримувати концентрацію кисню у відхідному газі нижче приблизно 5% об. Потік газу, що містить молекулярний кисень, може бути модифікований кількома способами. Газ, що міс 11 82662 тить молекулярний кисень, може бути розведений інертним газом для зниження концентрації кисню у газі, що містить молекулярний кисень, витрата газу, що містить молекулярний кисень, може бути зменшена, джерело газу, що містить молекулярний кисень, може бути змінене з метою використання газу, що містить молекулярний кисень, з меншою концентрацією кисню, або ці способи можуть бути об'єднані для підтримання концентрації кисню у відхідному газі нижче приблизно 5% об. Подача модифікованого потоку газу, що містить молекулярний кисень, може потім тривати доти, поки щонайменше приблизно 90% галоїд-ортоксилолу не буде перетворено на галоїдфталеву кислоту, краще, поки не буде перетворено більш ніж 95%. Досягнутий у реакції ступінь конверсії може бути легко визначений за допомогою газової хроматографії, мас-спектрометрії чи інших відомих фа хівцям способів. Після досягнення реакцією бажаного для завершення рівня конверсії, галоїдфталева кислота може бути виділена у вигляді галоїдфталевої кислоти чи галоїдфталевого ангідриду. Багато областей застосування, таких як фармацевтика та полімерний синтез, потребують галоїдфталевої кислоти та галоїдфталевого ангідриду з високим ступенем чистоти. Такий високий ступінь чистоти може бути досягнутий в описаний тут спосіб. Фактично, може бути одержана галоїдфталева кислота та галоїдфталевий ангідрид, що містять менш ніж приблизно 600млн-1 галоїдфтадіду, краще, менш ніж приблизно 500млн-1 галоїдфталіду, і ще краще, менш ніж приблизно 400млн -1 галоїдфталіду. Крім того, можуть бути також одержані хлорфталева кислота і хлорфталевий ангідрид, що містять менш ніж приблизно 1% мас. фталевого ангідриду та хлорбензойної кислоти. Хлортолуїлові кислоти та дихлорфталеві кислоти звичайно не детектуються. Більшість оцтової кислоти, так само, як і води, що утворюється в ході реакції, може бути видалена шляхом дистиляції при тиску, близькому до атмосферного, типово, шляхом нагрівання до приблизно 200°С при 200кПа. Оцтову кислоту та воду видаляють у виді пари і конденсують. Вода може бути потім відокремлена від оцтової кислоти, і оцтова кислота може бути рециркульована. Часткова дегідратація галоїдфталевої кислоти з утворенням галоїдфталевого ангідриду може відбуватися одночасно з видаленням оцтової кислоти та води. Крім того, видалення оцтової кислоти та води може бути об'єднане з дегідратацією, так щоб вони утворювали єдину стадію. Дегідратація типово проводиться термічним способом шляхом дистиляції під вакуумом при підвищеній температурі, що дозволяє одночасно проводити дегідратацію та відокремлення галоїдфталевого ангідриду від залишків оцтової кислоти та води. Дегідратація може бути також здійснена шляхом проведення інших хімічних реакцій, добре відомих фахівцям, таких як обробка оцтовим ангідридом. Після дистиляції ступінь чистоти галоїдфталевого ангідриду типово становить більш ніж приблизно 95 процентів, краще, більш ніж приблизно 97 процент, і найкраще, більш ніж приблизно 12 99 процентів. Галоїдфталеві ангідриди з високим ступенем чистоти використовуються у синтезі поліефіріміду, термостійкого конструкційного пластика. Поліефіріміди є термостійкими конструкційними пластиками, які знаходять разноманітне застосування, Один шлях синтезу поліефірімідів йде через біс(4-галоїдфталімід), що має таку структурну формулу (І); де Y позначає двовалентний алкіленовий, циклоалкіленовий чи ариленовий фрагмент і X позначає галоген. Особливо придатним є біс(4галоїдфталімід) (II), у якому Y позначає 1,3фенільну груп у. Біс(галоїдфталіміди) (І) та (II) типово утворюються шляхом конденсації амінів, наприклад, 1,3діамінобензолу, з ангідридами, наприклад, 4галоїдфталевим ангідридом (III): Поліефіріміди можуть бути синтезовані за реакцією бІс(галоїдфталімІду) з сіллю лужного металу дигідроксизаміщеного ароматичного вутлеводня у присутності каталізатора фазового перенесення чи без нього. Придатні каталізатори фазового перенесення розкриті у патенті США №5229482, який включено сюди за посиланням. Придатні дигідроксизаміщені ароматичні вуглеводні включають сполуки формули (IV) де А2 позначає двовалентний ароматичний вуглеводневий радикал. Придатні радикали А2 включають м-фенілен, п-фенілен, 4,4-біфенілен, 4,4'-бі(3,5-диметил)фенілен, 2,3-біс(4'феніяен)пропан та подібні радикали, такі як розкриті шляхом наведення назви чи формули у патенті США №4217438. Радикал А2 краще має формулу (V) у якій кожний з А3 та А4 позначає моноциклічний двовалентний ароматичний вуглеводневий радикал і Q позначає містечковий вуглеводневий радикал, у якому А3 відокремлений від А4 одним чи двома атомами. Вільні валентні зв'язки у формулі (V) звичайно знаходяться в мета- чи параположеннях А3 та А4 по відношенню до Y. А3 та А4 можуть бути заміщеним феніленом чи його вугле 13 8266214 водень-заміщеним похідним, прикладами замісників (одного чи більше) є алкіл та алкеніл. Кращими є незаміщені феніленові радикали. Обидва А3 та А4 краще позначають п-фенілен, хоч вони можуть бути обидва о- чи м-феніленом, або один з них може бути о- чи м-феніленом, а інший - пфеніленом. Містечковий радикал Q є радикалом, у якому один чи два атоми, краще, один, відокремлює А3 від А4. Прикладами радикалів цього типу є метилен, циклогексилметилен, 2-(2,2,1)біциклогептилметилен, етилен, ізопропіліден, неопентилІден, циклогекеиліден та адамантиліден. Кращим радикалом формули (IV) є 2,2-біс(4фенілен)пропановий радикал, який є похідним від бісфенолу А і у якому Q позначає ізопропіліден, а А3 та А4 позначають кожний п-фенілен. Пересічному фахівцю в цій області зрозуміло, що будь-які домішки, присутні у галоїдфталевому ангідриді, будуть переходити на наступні стадії синтезу поліефіріміду. Присутність значної кількості домішок на наступних стадіях може зашкодити полімеризації і спричинити знебарвлення кінцевого продукту -поліефіріміду. Всі згадані тут патенти включені сюди за посиланням. Винахід далі ілюструється необмежуючими прикладами. Приклади 1-5 У лабораторному реакторі змішують 492 грами (г) (3,5 моль) хлор-орто-ксилолу (суміш приблизно 30% 3-хлор-орто-ксилолу та приблизно 70% 4хлор-орто-ксилолу), 1925г льодяної оцтової кисло ти, 8,7г (1% мол.) тетрагідрату ацетату кобальту, 4,3г (0,5% мол.) тетрагідрату ацетату марганцю, 1,0г (0,06% мол.) розчину ацетату цирконію, 4,3г (1,5% мол.) ацетату натрію та різні кількості броміду натрію. Реактор заповнюють азотом, доводять тиск до 1900кПа і нагрівають до приблизно 160°C. Потім подають до реактора повітря через заглибну трубку. Спочатку, концентрація кисню у відхідному газі була більше 0, але менше 1 процента. Реакційну суміш перемішують протягом реакції. Через приблизно 3 години концентрація кисню у відхідному газі зростає до більш ніж 3 процентів. Подачу повітря припиняють. До реактора подають повітря, розведене азотом, так щоб концентрація кисню у відхідному газі становила приблизно 5 процентів, і температуру реактора підвищують до приблизно 190°С. Подача розведеного повітря триває приблизно від 1 до 3 годин. Визначають вміст хлорфталевої кислоти, який складає 25% мас. від загальної ваги реакційної суміші. Більшу частину води, що утворилася в результаті реакції, та оцтову кислоту видаляють дистиляцією при атмосферному тиску. Хлорфталеву кислоту дегідратують і будьяку залишкову воду та оцтову кислоту видаляють нагріванням при зниженому тиску з утворенням хлорфталевого ангідриду. Хлорфталевий ангідрид відокремлюють від каталізатора шляхом дистиляції під вакуумом при температурі дистиляції близько 170°С. Відокремлену хлорфталеву кислоту піддають аналізу методом газової хроматографії. Результати наведені у Таблиці 1. Як видно з прикладів 1-5, хлорфталевий ангідрид з дуже низьким вмістом хлорфталіду може бути одержаний в лабораторних умовах, однак, потрібна кількість броміду складає більш ніж 0,05% мол. Приклади 6-10 У пілотній установці змішують 200 кілограмів (кг) хлор-орто-ксилолу (суміш 3-хлор-орто-ксилолу та 4-хлор-орто-ксилолу), 780кг оцтової кислоти, 3,5кг (1,0% мол.) тетрагідрату ацетату кобальту, 1,75кг (0,5% мол.) тетрагідрату ацетату марганцю, 0,4кг (0,05% мол.) розчину ацетату цирконію, 1,75кг (1,5% мол.) ацетату натрію.та різні кількості броміду натрію. Кількість броміду натрію у прикладах змінюють, як показано у Таблиці 2. Реактор заповнюють азотом, доводять тиск до 1900кПа і нагрівають до приблизно 160°С. Подають до реактора повітря через заглибну трубку з витратою, яку поступово збільшують до 200 нормальних м 3/год. Спочатку концентрація кисню у відхідному газі була більше 0, але менше 1 процента. Реакційну суміш перемішують в ході реакції. Через приблизно 1 годину, температуру реакції збільшують до 175°C. Через приблизно 3 години концент 15 82662 рація кисню у відхідному газі зростає до більш ніж 3 процентів. Подачу повітря припиняють. Подають у реактор повітря, розведене азотом, так щоб концентрація кисню у відхідному газі становила приблизно 5 процентів, і температур у реактора підвищують до 190°C. Подача розведеного повітря триває приблизно 3 години. Кінцева вага вмісту реактора відповідає високому ступеню конверсії хлор-о-ксилолу, обчисленому для реакції поглинання 3 молів O2 з утворенням дикислоти та двох молів води. Більша частина води, що утворилася в Як можна побачити з наведених вище прикладів, можна одержати хлорфталевий ангідрид з дуже низьким вмістом хлорфталіду при проведенні реакцій у великому масштабі. Загальна чистота хлорфталевої кислоти, одержаної у Прикладах 9 та 10, становила більш ніж 98%. Приклад 11 У лабораторному реакторі зиішують 40 грамів (г) (284 мілімоль (ммоль)) хлор-орто-ксилолу (суміш приблизно 30% 3-хлор-орто-ксилолу та приблизно 70% 4-хлор-орто-ксилолу), 160г льодяної оцтової кислоти, 567 міліграмів (мг) (0,8% мол.) тетрагідрату ацетату кобальту, 349мг (0,5% мол,) тетрагідрату ацетату марганцю, 9,1мг (0,06% мол.) розчину ацетату цирконію і 91мг 30% мас. розчину бромистого водню у оцтовій кислоті. Реактор аповнюють азотом, доводять тиск до 1900кПа і нагрівають до приблизно 160°C. Після цього в реактор подають повітря через заглибну трубку. Спочатку концентрація кисню у відхідному газі була більше 0, але менше 1 процента. Реакційну суміш перемішують в ході реакції. Після 1 години при 160°С температуру підвищують до приблизно 175°С. Через приблизно 3 години концентрація кисню у відхідному газі зростає до більш ніж 3 процентів. Подачу повітря припиняють. До реактора подають повітря, розведене азотом, так щоб концентрація кисню у відхідному газі становила приблизно 5 процентів, і температуру реактора підвищують до приблизно 190°С. Подачу розведеного повітря здійснюють протягом приблизно 1-3 годин. Реакційну суміш аналізують методом рідинної хроматографії (LC), причому було знайдено, що хлорфталева кислота 16 ході реакції, та оцтової кислоти видаляються дистиляцією при атмосферному тиску. Хлорфталеву кислоту дегідратують і будь-яку залишкову воду та оцтову кислоту видаляють нагріванням при зниженому тиску з утворенням хлорфталевого ангідриду. Хлорфталєвий ангідрид відокремлюють від каталізатора шляхом дистиляції під вакуумом при температурі дистиляції близько 170°С. Виділену хлорфталеву кислоту аналізують методом газової хроматографії. Результати наведені у Таблиці 2. утворюється з виходом та рівнями домішок, порівняними з результатами Прикладу 2. При використанні описаного тут способу виробництва галоїдфталевої кислоти та ангідриду можливий синтез галоїдфталевої кислоти та ангідриду високого ступеня чистоти у великих масштабах з використанням сотень кілограмів галоїд-орто-ксилолу шляхом рідкофазового окислення у присутності від приблизно 0,25 до приблизно 2% мол. джерела кобальту, від приблизно 0,1 до приблизно 1% мол. джерела марганцю, від приблизно 0,01 до приблизно 0,1% мол. джерела металу, вибраного з цирконію, гафнію та їхніх сумішей, та від приблизно 0,02 до приблизно 0,1% мол. джерела брому. Заявники знайшли, що при великомасштабному рідкофазовому окисленні галоїд-орто-ксилолу кількість брому може мати значний вплив на кількість домішок, присутніх у кінцевому продукті. Застосування зниженої молярної концентрації брому приводить до одержання галоїдфиалевої кислоти чи ангідриду зі зниженим вмістом домішок, таких як галоїдфталід. Хоч причини цього явища точно не відомі, передбачається, що ще нижчі рівні брому - менш ніж 0,02 молярних процентів - можуть бути корисними при виробництві галоїдфталевої кислоти чи ангідриду високої чистоти шляхом ще більш великомасштабного рідкофазового окислення, наприклад, з використанням тисяч кілограмів галоїд-орто-ксилолу. Хоч винахід був описаний з посиланням на кращий варіант втілення, фахівцям в цій області техніки зрозуміло, що можуть бути зроблені різні зміни і еквіваленти використані замість його еле 17 82662 ментів, не виходячі за межі винаходу. Крім того, може бути зроблено багато модифікацій з метою адаптації конкретної ситуації чи матеріалу до вмісту винаходу без виходу за його суттєві межі. Тому передбачається, що винахід не повинен Комп’ютерна в ерстка Л. Купенко 18 бути обмежений конкретним варіантом втілення, розкритим тут як кращий спосіб здійснення даного винаходу, але має включати всі варіанти втілення, що входять до обсягу наведеної далі формули винаходу. Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of halophthalic acid, halophthalic anhydride and polyetherimide

Автори англійськоюColborn Robert Edgar, Hall David Bruce, Koch Peter, Oeckel Gerald

Назва патенту російськоюСпособ получения галоидфталевой кислоты, галоидфталевого ангидрида и полиэфиримида

Автори російськоюКолборн Роберт Эдгар, Холл Девид Брюс, Кох Петер, Экель Джеральд

МПК / Мітки

МПК: C07C 51/54, C07D 307/89, C07C 63/00, C07B 61/00, C07C 51/265, C08G 73/00

Мітки: галоїдфталевого, галоїдфталевої, одержання, кислоти, поліефіріміду, ангідриду, спосіб

Код посилання

<a href="https://ua.patents.su/9-82662-sposib-oderzhannya-galodftalevo-kisloti-galodftalevogo-angidridu-ta-poliefirimidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання галоїдфталевої кислоти, галоїдфталевого ангідриду та поліефіріміду</a>