Тигель зі склоподібного кремнезему з багатокутним отвором і спосіб його виготовлення

Формула / Реферат

1. Тигель з отвором в формі багатокутника з кремнезему, розплавленого електричною дугою, причому об'ємна маса тигля становить щонайменше 2,15 на глибині щонайменше 1,5 мм всередині тигля, при цьому тигель містить пористий шар кремнезему на зовнішній стороні товщиною від 1 до 20 мм.

2. Тигель за п. 1, який відрізняється тим, що багатокутник має чотири сторони.

3. Тигель за будь-яким з пп. 1-2, який відрізняється тим, що площа його отвору більше 0,25 м2.

4. Тигель за п. 3, який відрізняється тим, що площа його отвору більше 0,5 м2, зокрема більше 0,9 м2.

5. Тигель за будь-яким з пп. 1-4, який відрізняється тим, що площа його отвору більша, ніж площа його дна.

6. Тигель за будь-яким з пп. 1-5, який відрізняється тим, що має покриття з шару металу або оксиду, або гідроксиду, або нітриду, або карбіду, або оксинітриду, або оксикарбіду, або карбонітриду, або оксикарбонітриду металу на своїй внутрішній і/або зовнішній поверхні, зокрема шар барію або оксиду барію, або гідроксиду барію, або оксиду ітрію, або нітриду кремнію.

7. Спосіб одержання тигля з отвором багатокутної форми з кремнезему, розплавленого дугою, за п. 1, що включає в себе етапи на яких:

- формують порошкоподібний кремнезем в порожнистій формі з багатокутним отвором, причому вказана форма забезпечена множиною каналів, що перетинають її дно і її стінки, при цьому вказані канали розподілені по всій її внутрішній поверхні, для одержання преформи, потім

- плавлять кремнезем за допомогою електричної дуги всередині преформи, при цьому всмоктування газів через канали форми і преформи створює швидкість газів щонайменше 0,15 м/секунду в будь-якій точці внутрішньої поверхні преформи на початку плавлення,

- при цьому преформу не обертають під час плавлення або обертають під час плавлення навколо осі, яка перпендикулярна до її отвору і проходить через її барицентр, зі швидкістю менше 150 RPM.

8. Спосіб за п. 7, який відрізняється тим, що швидкість газів, яку створюють в будь-якій точці внутрішньої поверхні преформи на початку плавлення становить щонайменше 0,2 м/секунду.

9. Спосіб за п. 8, який відрізняється тим, що площа отвору форми більша площі дна форми.

10. Спосіб за будь-яким з пп. 7-9, який відрізняється тим, що порошкоподібний кремнезем формують при вмісті води від 0,05 до 40 мас. %.

11. Спосіб за будь-яким з пп. 7-10, який відрізняється тим, що плазму запалюють за допомогою шести електродів з трифазним живленням.

12. Застосування тигля за будь-яким з пп. 1-6 для випалювання порошку, зокрема глиноземистого або фосфоресціювального порошку, або люмінесцентного порошку, або рідкісноземельного металу, або для плавлення металу, зокрема дорогоцінного, або для плавлення кремнію, зокрема монокристалічного або мультикристалічного.

Текст

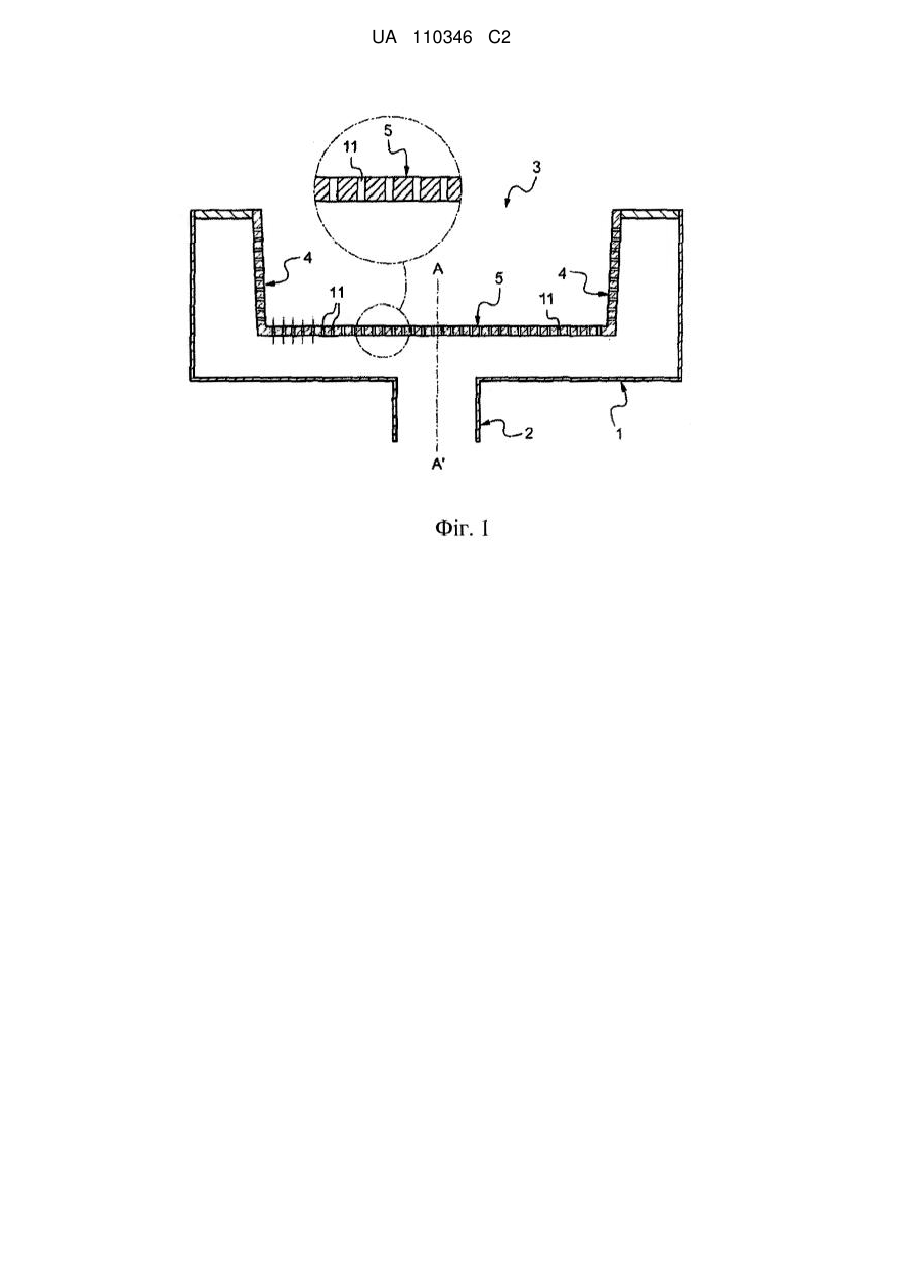

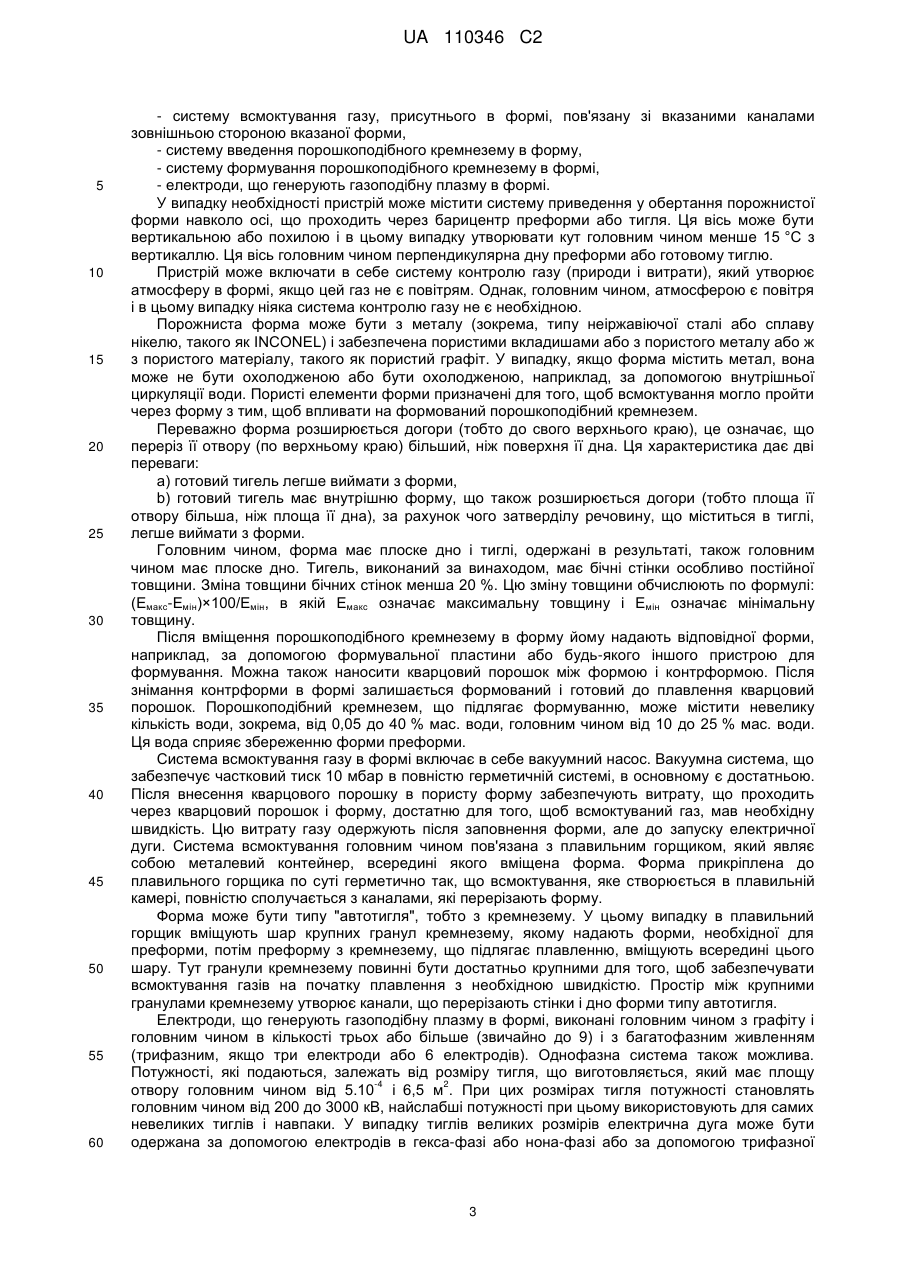

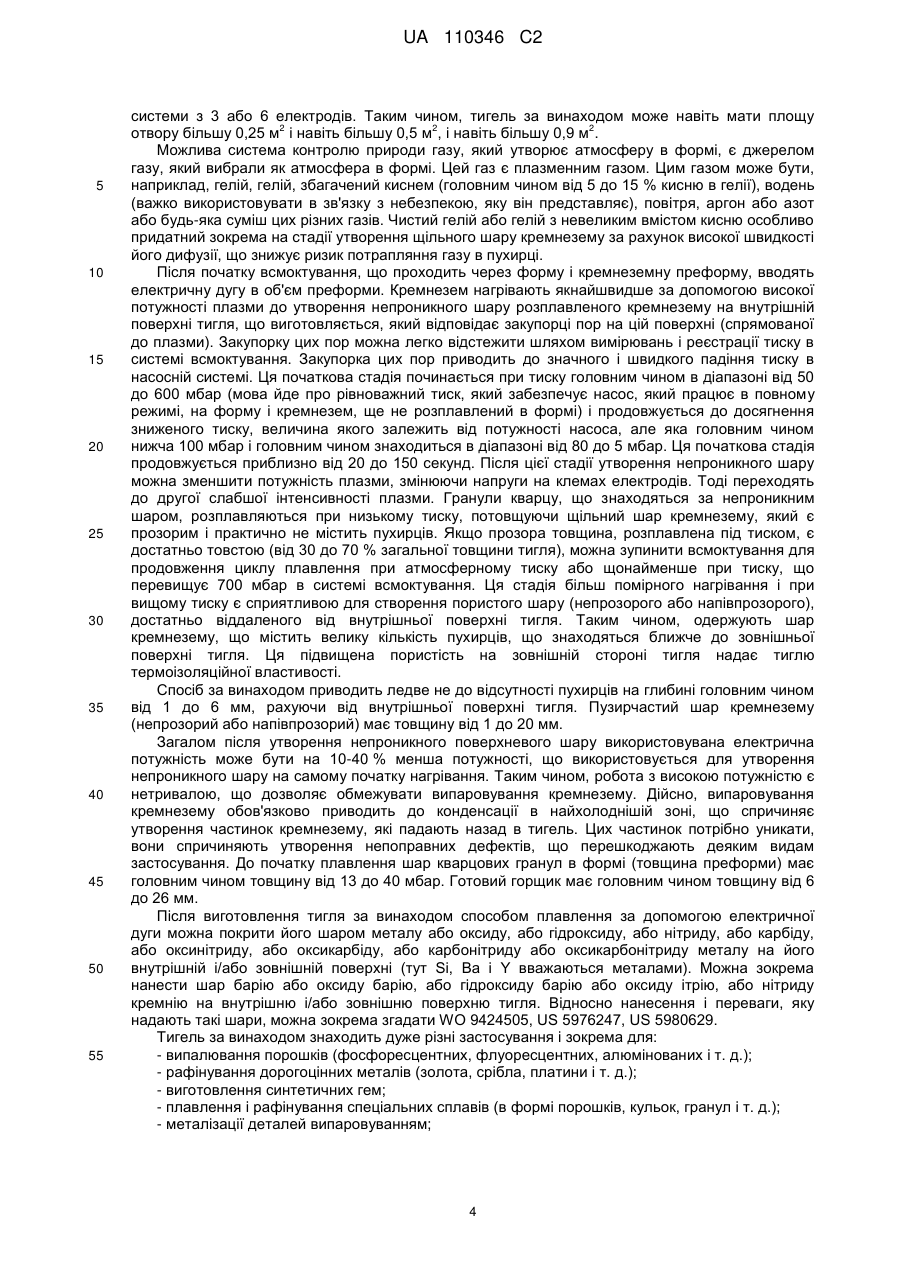

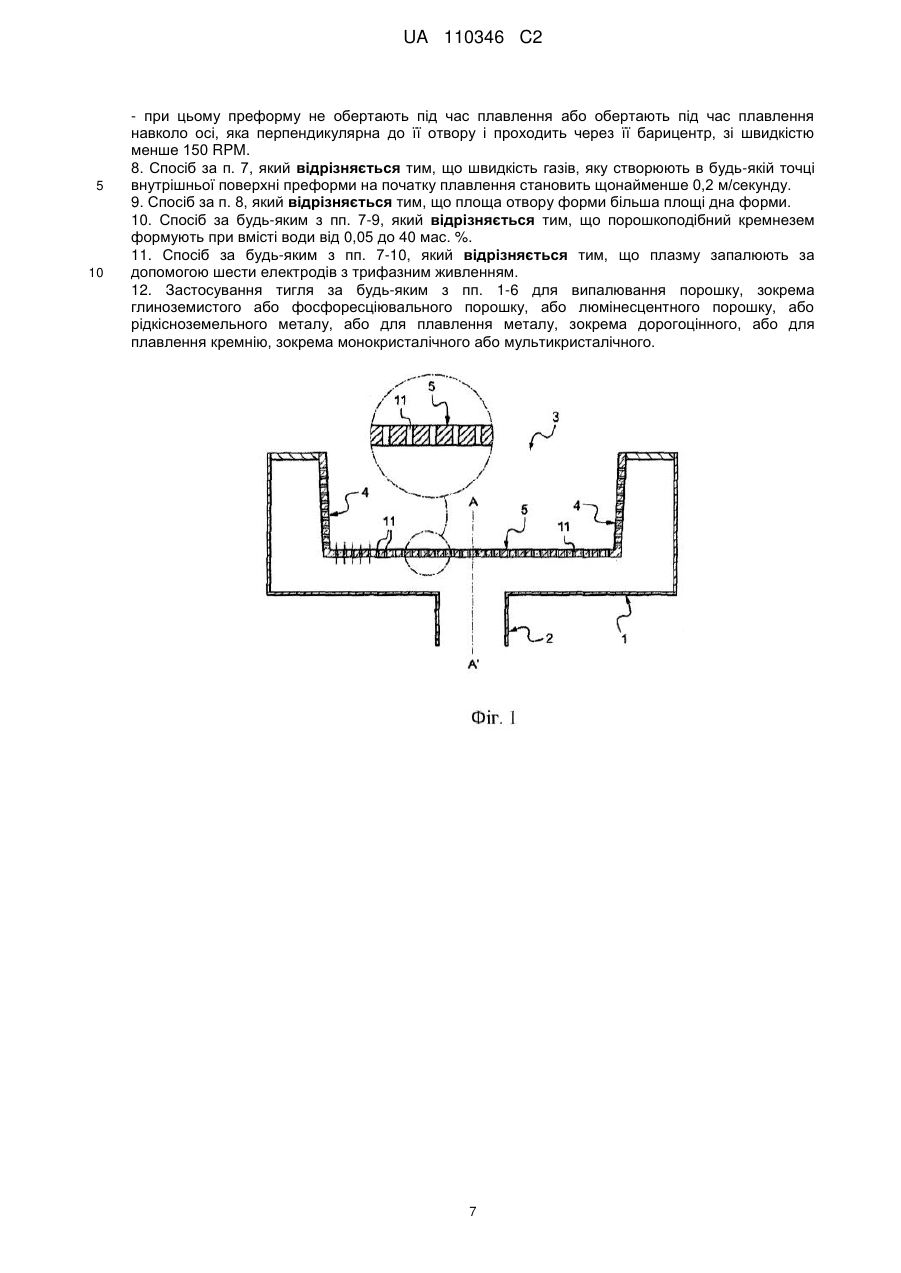

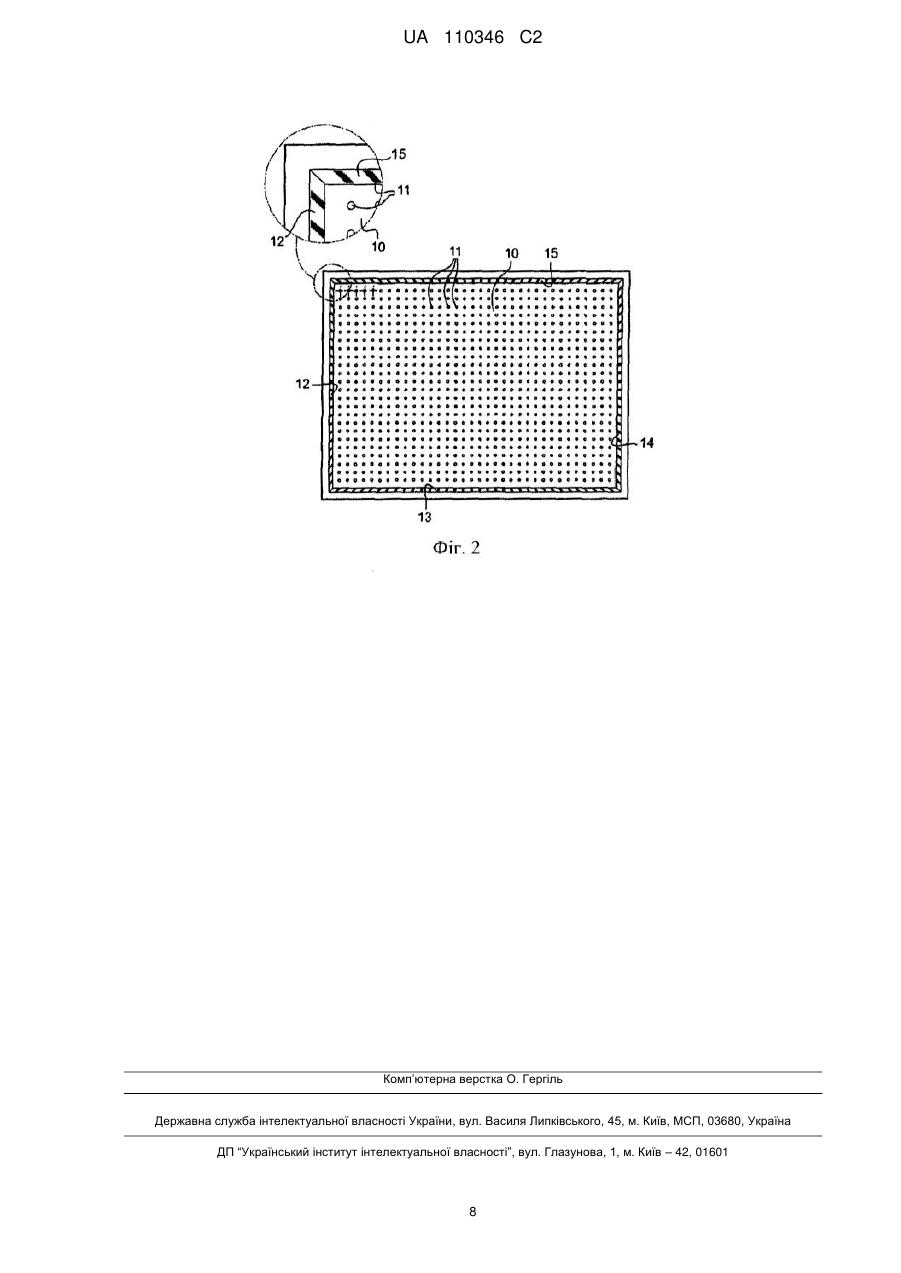

Реферат: Винахід стосується тигля з отвором в формі багатокутника, зокрема квадратного або прямокутного, з кремнезему, розплавленого електричною дугою, і способу його одержання, який включає в себе формування порошкоподібного кремнезему в порожнистій формі (3) з багатокутним отвором, причому вказана форма (3) забезпечена множиною каналів, що перерізають її дно (10) і її стінки (12, 13, 14, 15), при цьому вказані канали розподілені по всій її внутрішній поверхні, для одержання преформи, потім - плавлення кремнезему за допомогою електричної дуги всередині преформи, при цьому всмоктування газів через форму і преформу створює швидкість газів щонайменше 0,15 м/секунду в будь-якій точці внутрішньої поверхні преформи на початку плавлення. UA 110346 C2 (12) UA 110346 C2 UA 110346 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Винахід стосується тигля багатокутної форми і способу його одержання. У цей час в деяких галузях техніки, зокрема, в галузі напівпровідників, сонячної енергії (фотоелектричної) або випалювання порошкоподібного глинозему, фосфоресціюючих порошків або дорогоцінних металів використовують тиглі з кремнезему. Зокрема розрізняють два способи виробництва цих тиглів: спосіб, в якому використовують плавлення кремнезему, і спосіб, в якому використовують одержання шлікеру з подальшим випалюванням (спосіб, який називається "slip cast"- шлікерне лиття). Недоліком "шлаколитих" тиглів є невелика пористість поверхні. Можна шліфувати цю поверхню полум'ям або електричною дугою, але залишкові мікропухирці залишаються безпосередньо під відшліфованою поверхнею (англійською "glazed surface"). Крім того шліфування є відносно ручною операцією, що дорого коштує. Ця технологія дозволяє достатньо просто одержувати тиглі квадратної, круглої або прямокутної форми. Щільна глянцева поверхня є дуже тонкою і її товщина не перевищує 0,5 мм. Розрізняють два способи виготовлення тиглів з розплавленого кремнезему з круглим отвором: - одержання порожнистої болванки з кремнезему з подальшим видуванням вказаної болванки в формі; недолік цієї технології полягає в одержанні продуктів, що мають поверхневі дефекти, такі як пухирці, що розірвалися, деформації, значна пористість; - одержання плавленням електричною дугою на повітрі в обертовій формі (автотигель, графітова форма, металева форма, охолоджена металева форма). Таким чином, можна одержувати вироби з дуже хорошим зовнішнім виглядом поверхні. Поверхні називаються "глянцевими" і не містять пухирців. Плавлення кварцового порошку за допомогою електричної дуги є широко поширеним методом одержання кварцових тиглів, що мають поверхню відмінної якості. Фахівець може відразу розпізнати тигель з кремнезему, розплавленого електричною дугою, оскільки він має дуже рівну, так звану "глянцеву" поверхню. У відомому рівні техніки для плавлення дугою з метою виготовлення тиглів з круглим отвором сировину вводять в порожнисту обертову форму навколо осі обертання тигля, що виготовляється, і відцентрова сила забезпечує розподіл і утримування кварцового порошку на стінках цієї форми. Це обертання, що звичайно перевищує 150 RPM, підтримують протягом всього процесу плавлення. Порошок знаходиться в пористій формі, через яку відбувається всмоктування. Нагрівання електричною дугою дозволяє потім розплавляти кремнезем і одержувати, таким чином, тигель. У багатьох галузях техніка використовують тиглі, виготовлені за допомогою електричної дуги, завдяки якості поверхні, реакційної здатності їх поверхні при використанні, яка до того ж значно менша, ніж у шлаколитих тиглів (slipcast) або одержаних шляхом лиття (розплав болванки з подальшим раздуванням). Тривалість їх служби також значно вища і якість одержаних продуктів вища, зокрема, відносно забруднення кремнеземом, що походять з тиглів. У цей час цю технологію застосовують тільки для одержання виробів з круглим отвором. Відносно використання тигля в галузі випалювання порошків на одній і тій же поверхні можна встановити в лінію більше квадратних тиглів, ніж круглих тиглів (на 21 % більше). З цього виходить, що при використанні круглих тиглів відбувається втрата місткості, енергії і продуктивності. У документі JP58088129 пропонується спосіб виготовлення квадратного тигля шляхом плавлення дугою. Відповідно до цього способу ніякого всмоктування не проводять. При відсутності всмоктування обов'язково утворюється велика пористість в стінках тигля так, що одержання об'ємної маси щонайменше 2,15 з глибиною щонайменше 1,5 мм всередині тигля неможливе. Винахід стосується тигля багатокутної форми з кремнезему, розплавленого дугою. Тигель має багатокутний отвір, тобто щонайменше 3 сторони (або 4, або 5, або 6 сторін), головним чином 4 сторони, зокрема, квадратний, прямокутний або у вигляді ромба, і способу його одержання плавленням за допомогою електричної дуги. Форма багатокутника, зокрема, правильна, дозволяє приставляти один до іншого декілька тиглів так, щоб займати максимум поверхні. Переважними є квадратна і прямокутна форми. Злегка закруглена форма сторін багатокутника не вийде за рамки даного винаходу. Також трохи округлені кути багатокутника не вийдуть за рамки даного винаходу. Головним чином кути багатокутника (кути між двома сусідніми бічними стінками на рівні верхнього краю тигля) мають радіус нижнього вигину 25 мм на рівні верхнього краю готового тигля у випадку, якщо багатокутник має чотири сторони і є квадратним або прямокутним. Тигель за винаходом має характерний зовнішній вигляд за рахунок використання електричної дуги при його виготовленні. Крім того використання електричної дуги приводить до 1 UA 110346 C2 5 10 15 20 25 30 35 40 45 50 55 60 великої об'ємної маси кремнезему на великій глибині всередині тигля. Теоретична об'ємна маса 3 розплаву кремнезему становить 2,2 г/см і на практиці дуже важко наблизитися до цієї величини іншим методом, крім плавлення. Використання електричної дуги для плавлення всього тигля 3 дозволяє одержувати об'ємну масу щонайменше 2,15 г/см на глибині щонайменше 1,5 мм, навіть щонайменше 2 мм всередині тигля (бічні стінки і дно тигля). У винаході використовують той же спосіб електричної дуги, що і для одержання тигля з круглим отвором, якщо тільки використовують достатню інтенсивність всмоктування для підтримування форми, наданої порошку без того, щоб було необхідно, ні навіть бажано здійснювати обертання. Це всмоктування також є причиною великої об'ємної маси на глибині щонайменше 1,5 мм, навіть щонайменше 2 мм всередині тигля. Дійсно, всмоктування усуває газ, який не може більше знаходитися у вигляді пухирців в тиглі. Крім того всмоктування служить також для протидії тязі, що створюється плазмою, яка має тенденцію до переміщення порошку, що формується в формі, зокрема, на дні. Переважно використовують форму з дуже високою проникністю, що дозволяє притискати порошок до стінок під дією всмоктування через форму з тим, щоб уникнути деформації преформи з порошку кремнезему тягою, що створюється електричною дугою. Для здійснення цього всмоктування форма може бути забезпечена множиною отворів, розподілених по всіх стінках (бічні стінки, а також дно). Обертання форми в процесі плавлення не виключене, але не є необхідним і в будь-якому випадку може відбуватися з малою швидкістю. За винаходом інтенсивність всмоктування повинна бути достатньою для того, щоб швидкість газу, циркулюючого через формований порошок, становила щонайменше 0,15 м/с і переважно щонайменше 0,2 м/с і навіть щонайменше 0,3 м/с, щонайменше і переважно в момент, коли кремнезем починає плавитися. Таким чином, всмоктування з цією швидкістю відбувається не пізніше ніж момент, коли включається електрична дуга у внутрішньому об'ємі майбутнього тигля (формований порошок на цій стадії, або "преформа"). Було встановлено, що ця швидкість всмоктування утримує порошок в формі тигля, при цьому немає необхідності здійснювати обертання навколо вертикальної або по суті вертикальної осі, як звичайно відбувається у випадку тиглів з круглим отвором. Швидкість газів, які циркулюють через порошок, можна вимірювати на поверхні преформи анемометром з нагрітим дротом (англійською "Hot Wire Anemometer"), таким як, наприклад, TESTO 425 фірми TESTO. Це всмоктування через преформу створюється на початку плавлення кремнезему, оскільки непроникний шар кремнезему швидко утворюється на внутрішній стороні преформи, що закупорює преформу і перешкоджає всмоктуванню. Всмоктування продовжується щонайменше до утворення непроникного шару кремнезему на внутрішній стороні преформи. Таким чином, винахід стосується також способу одержання тигля, що включає в себе: - формування порошкоподібного кремнезему в порожнистій формі з багатокутним отвором, причому вказана форма забезпечена множиною каналів, що перерізають її дно і її стінки, при цьому вказані канали розподілені по всій внутрішній поверхні, для одержання преформи, потім - плавлення кремнезему за допомогою електричної дуги всередині преформи, при цьому всмоктування газів через канали форми і преформи створює швидкість газів щонайменше 0,15 м/секунду і переважно щонайменше 0,2 м/секунду, навіть щонайменше 0,3 м/секунду в будьякій точці внутрішньої поверхні преформи на початку плавлення. Не виключене обертання, переважно помірне, яке переважно менше 200 обертів на хвилину (RPM) і більш переважно менше 150 RPM і ще більш переважно менше 100 RPM і навіть менше 50 RPM, навіть є нульовим. Обертання прагне надати параболічну форму вмісту форми, що не сприяє правильній підтримці багатокутної форми, особливо по кутах. Дійсно можна спостерігати, що кут, утворений між сусідніми бічними стінками, тим більше віддаляється від прямого кута (у випадку квадратного або прямокутного багатокутника), чим швидше обертання. Необов'язкове обертання відбувається навколо осі, що проходить через барицентр преформи або готового тигля. Ця вісь може бути вертикальною або похилою і в цьому випадку утворювати кут головним чином менше 15 °C з вертикаллю. Ця вісь головним чином перпендикулярна дну преформи і готовому тигля і, отже, перпендикулярна отвору преформи або готовому тигля. Якщо ніякого обертання не відбувається в процесі здійснення способу за винаходом, преформа або готовий тигель розташовані так, що його отвір (і його дно) є горизонтальним або утворює кут менше 15 °C з горизонталлю. Необов'язкове обертання зокрема відбувається під час плавлення. Воно може відбуватися до плавлення, а також під час охолоджування. Для здійснення способу за винаходом можна використовувати пристрій, що включає в себе: - порожнисту форму з багатокутним отвором, забезпечену множиною каналів, що перерізають її дно і її стінки і розподілених по всій її внутрішній поверхні (нижня частина форми) її бічних стінок, а також дна; 2 UA 110346 C2 5 10 15 20 25 30 35 40 45 50 55 60 - систему всмоктування газу, присутнього в формі, пов'язану зі вказаними каналами зовнішньою стороною вказаної форми, - систему введення порошкоподібного кремнезему в форму, - систему формування порошкоподібного кремнезему в формі, - електроди, що генерують газоподібну плазму в формі. У випадку необхідності пристрій може містити систему приведення у обертання порожнистої форми навколо осі, що проходить через барицентр преформи або тигля. Ця вісь може бути вертикальною або похилою і в цьому випадку утворювати кут головним чином менше 15 °C з вертикаллю. Ця вісь головним чином перпендикулярна дну преформи або готовому тиглю. Пристрій може включати в себе систему контролю газу (природи і витрати), який утворює атмосферу в формі, якщо цей газ не є повітрям. Однак, головним чином, атмосферою є повітря і в цьому випадку ніяка система контролю газу не є необхідною. Порожниста форма може бути з металу (зокрема, типу неіржавіючої сталі або сплаву нікелю, такого як INCONEL) і забезпечена пористими вкладишами або з пористого металу або ж з пористого матеріалу, такого як пористий графіт. У випадку, якщо форма містить метал, вона може не бути охолодженою або бути охолодженою, наприклад, за допомогою внутрішньої циркуляції води. Пористі елементи форми призначені для того, щоб всмоктування могло пройти через форму з тим, щоб впливати на формований порошкоподібний кремнезем. Переважно форма розширюється догори (тобто до свого верхнього краю), це означає, що переріз її отвору (по верхньому краю) більший, ніж поверхня її дна. Ця характеристика дає дві переваги: a) готовий тигель легше виймати з форми, b) готовий тигель має внутрішню форму, що також розширюється догори (тобто площа її отвору більша, ніж площа її дна), за рахунок чого затверділу речовину, що міститься в тиглі, легше виймати з форми. Головним чином, форма має плоске дно і тиглі, одержані в результаті, також головним чином має плоске дно. Тигель, виконаний за винаходом, має бічні стінки особливо постійної товщини. Зміна товщини бічних стінок менша 20 %. Цю зміну товщини обчислюють по формулі: (Емакс-Емін)×100/Емін, в якій Емакс означає максимальну товщину і Емін означає мінімальну товщину. Після вміщення порошкоподібного кремнезему в форму йому надають відповідної форми, наприклад, за допомогою формувальної пластини або будь-якого іншого пристрою для формування. Можна також наносити кварцовий порошок між формою і контрформою. Після знімання контрформи в формі залишається формований і готовий до плавлення кварцовий порошок. Порошкоподібний кремнезем, що підлягає формуванню, може містити невелику кількість води, зокрема, від 0,05 до 40 % мас. води, головним чином від 10 до 25 % мас. води. Ця вода сприяє збереженню форми преформи. Система всмоктування газу в формі включає в себе вакуумний насос. Вакуумна система, що забезпечує частковий тиск 10 мбар в повністю герметичній системі, в основному є достатньою. Після внесення кварцового порошку в пористу форму забезпечують витрату, що проходить через кварцовий порошок і форму, достатню для того, щоб всмоктуваний газ, мав необхідну швидкість. Цю витрату газу одержують після заповнення форми, але до запуску електричної дуги. Система всмоктування головним чином пов'язана з плавильним горщиком, який являє собою металевий контейнер, всередині якого вміщена форма. Форма прикріплена до плавильного горщика по суті герметично так, що всмоктування, яке створюється в плавильній камері, повністю сполучається з каналами, які перерізають форму. Форма може бути типу "автотигля", тобто з кремнезему. У цьому випадку в плавильний горщик вміщують шар крупних гранул кремнезему, якому надають форми, необхідної для преформи, потім преформу з кремнезему, що підлягає плавленню, вміщують всередині цього шару. Тут гранули кремнезему повинні бути достатньо крупними для того, щоб забезпечувати всмоктування газів на початку плавлення з необхідною швидкістю. Простір між крупними гранулами кремнезему утворює канали, що перерізають стінки і дно форми типу автотигля. Електроди, що генерують газоподібну плазму в формі, виконані головним чином з графіту і головним чином в кількості трьох або більше (звичайно до 9) і з багатофазним живленням (трифазним, якщо три електроди або 6 електродів). Однофазна система також можлива. Потужності, які подаються, залежать від розміру тигля, що виготовляється, який має площу -4 2 отвору головним чином від 5.10 і 6,5 м . При цих розмірах тигля потужності становлять головним чином від 200 до 3000 кВ, найслабші потужності при цьому використовують для самих невеликих тиглів і навпаки. У випадку тиглів великих розмірів електрична дуга може бути одержана за допомогою електродів в гекса-фазі або нона-фазі або за допомогою трифазної 3 UA 110346 C2 5 10 15 20 25 30 35 40 45 50 55 системи з 3 або 6 електродів. Таким чином, тигель за винаходом може навіть мати площу 2 2 2 отвору більшу 0,25 м і навіть більшу 0,5 м , і навіть більшу 0,9 м . Можлива система контролю природи газу, який утворює атмосферу в формі, є джерелом газу, який вибрали як атмосфера в формі. Цей газ є плазменним газом. Цим газом може бути, наприклад, гелій, гелій, збагачений киснем (головним чином від 5 до 15 % кисню в гелії), водень (важко використовувати в зв'язку з небезпекою, яку він представляє), повітря, аргон або азот або будь-яка суміш цих різних газів. Чистий гелій або гелій з невеликим вмістом кисню особливо придатний зокрема на стадії утворення щільного шару кремнезему за рахунок високої швидкості його дифузії, що знижує ризик потрапляння газу в пухирці. Після початку всмоктування, що проходить через форму і кремнеземну преформу, вводять електричну дугу в об'єм преформи. Кремнезем нагрівають якнайшвидше за допомогою високої потужності плазми до утворення непроникного шару розплавленого кремнезему на внутрішній поверхні тигля, що виготовляється, який відповідає закупорці пор на цій поверхні (спрямованої до плазми). Закупорку цих пор можна легко відстежити шляхом вимірювань і реєстрації тиску в системі всмоктування. Закупорка цих пор приводить до значного і швидкого падіння тиску в насосній системі. Ця початкова стадія починається при тиску головним чином в діапазоні від 50 до 600 мбар (мова йде про рівноважний тиск, який забезпечує насос, який працює в повному режимі, на форму і кремнезем, ще не розплавлений в формі) і продовжується до досягнення зниженого тиску, величина якого залежить від потужності насоса, але яка головним чином нижча 100 мбар і головним чином знаходиться в діапазоні від 80 до 5 мбар. Ця початкова стадія продовжується приблизно від 20 до 150 секунд. Після цієї стадії утворення непроникного шару можна зменшити потужність плазми, змінюючи напруги на клемах електродів. Тоді переходять до другої слабшої інтенсивності плазми. Гранули кварцу, що знаходяться за непроникним шаром, розплавляються при низькому тиску, потовщуючи щільний шар кремнезему, який є прозорим і практично не містить пухирців. Якщо прозора товщина, розплавлена під тиском, є достатньо товстою (від 30 до 70 % загальної товщини тигля), можна зупинити всмоктування для продовження циклу плавлення при атмосферному тиску або щонайменше при тиску, що перевищує 700 мбар в системі всмоктування. Ця стадія більш помірного нагрівання і при вищому тиску є сприятливою для створення пористого шару (непрозорого або напівпрозорого), достатньо віддаленого від внутрішньої поверхні тигля. Таким чином, одержують шар кремнезему, що містить велику кількість пухирців, що знаходяться ближче до зовнішньої поверхні тигля. Ця підвищена пористість на зовнішній стороні тигля надає тиглю термоізоляційної властивості. Спосіб за винаходом приводить ледве не до відсутності пухирців на глибині головним чином від 1 до 6 мм, рахуючи від внутрішньої поверхні тигля. Пузирчастий шар кремнезему (непрозорий або напівпрозорий) має товщину від 1 до 20 мм. Загалом після утворення непроникного поверхневого шару використовувана електрична потужність може бути на 10-40 % менша потужності, що використовується для утворення непроникного шару на самому початку нагрівання. Таким чином, робота з високою потужністю є нетривалою, що дозволяє обмежувати випаровування кремнезему. Дійсно, випаровування кремнезему обов'язково приводить до конденсації в найхолоднішій зоні, що спричиняє утворення частинок кремнезему, які падають назад в тигель. Цих частинок потрібно уникати, вони спричиняють утворення непоправних дефектів, що перешкоджають деяким видам застосування. До початку плавлення шар кварцових гранул в формі (товщина преформи) має головним чином товщину від 13 до 40 мбар. Готовий горщик має головним чином товщину від 6 до 26 мм. Після виготовлення тигля за винаходом способом плавлення за допомогою електричної дуги можна покрити його шаром металу або оксиду, або гідроксиду, або нітриду, або карбіду, або оксинітриду, або оксикарбіду, або карбонітриду або оксикарбонітриду металу на його внутрішній і/або зовнішній поверхні (тут Si, Ba і Y вважаються металами). Можна зокрема нанести шар барію або оксиду барію, або гідроксиду барію або оксиду ітрію, або нітриду кремнію на внутрішню і/або зовнішню поверхню тигля. Відносно нанесення і переваги, яку надають такі шари, можна зокрема згадати WO 9424505, US 5976247, US 5980629. Тигель за винаходом знаходить дуже різні застосування і зокрема для: - випалювання порошків (фосфоресцентних, флуоресцентних, алюмінованих і т. д.); - рафінування дорогоцінних металів (золота, срібла, платини і т. д.); - виготовлення синтетичних гем; - плавлення і рафінування спеціальних сплавів (в формі порошків, кульок, гранул і т. д.); - металізації деталей випаровуванням; 4 UA 110346 C2 5 10 15 20 25 30 35 40 45 50 55 60 - плавлення і/або кристалізації металевих брусків способами прямої кристалізації або плавлення зони або іншими способами (кремній або інші метали, напівпровідники або ненапівпровідники). Тигель за винаходом знаходить лабораторні застосування, зокрема: - для плавлення скла; - для випалювання або нагрівання кислот або хімічних продуктів, змішаних з кислотами (HF, HCl і т. д.); - як резервуар для травлення або для промивання (cleaning, etching) пластин в напівпровідниковій галузі; - для термообробки деталей (зокрема для видалення зв'язуючого); - для плавлення суперсплавів (для лопатей турбін, наприклад) в процесі їх лиття (плавлення/кристалізація); - для плавлення кремнезему з метою використання сонячної енергії, який кристалізується в тиглі; згідно зі способом кристалізації можна одержувати бруски з монокристалічного або мультикристалічного кремнезему; - для одержання преформ, камер, проникних для радіохвиль при застосуванні промислових радіочастот (таких як індукція) або радіопередачі (таких як обтічник антени); - як реактори для обробки пластин (епітаксія, різні методи нанесення). Таким чином, винахід також стосується тигля для випалювання порошку, зокрема, глиноземистого або фосфоресціюючого порошку або люмінесцентного порошку або рідкоземельного або для плавлення металу, зокрема, дорогоцінного, або для плавлення кремнію, зокрема, монокристалічного або мультикристалічного. На фігурі 1 зображена система подачі порошкоподібного кремнезему. Плавильний горщик 1 пов'язаний трубою 2 з вакуумним насосом (не зображеним). Форма 3 герметично прикріплена до плавильного горщика по своєму верхньому краю. Ця форма складається по суті з вертикальних стінок 4 (трохи похилих відносно вертикалі, як в більшій частині тиглів) і дна 5. Ці стінки 4 і дно 5 були просвердлені і одержані отвори 11 заповнені пористими металевими вкладишами (не зображеними), які пропускають всмоктувальний потік, що проходить між плавильним горщиком 1 і формою 3. Помірне обертання може необов'язково здійснюватися навколо осі АА', яка проходить через барицентр преформи або готового тигля і є перпендикулярним отвору і дну преформи або готовому тиглю. Видно, що стінки 4 віддаляються одна від одної у напрямку вгору для надання формі розширюваної форми і, отже, кремнієвому тиглю, який буде з неї витягнутий. Таким чином, площа отвору (поверхня отвору у верхній частині стінок 4) більша, ніж площа дна 5. Те ж стосується одержаного тигля з кремнезему. На фігурі 2 зображений вигляд зверху з боку отвору форми з прямокутним отвором. На дні 10 видні отвори 11, що знаходяться на одній лінії і забезпечені пористими вкладишами. Форма забезпечена 4 бічними стінками (12, 13, 14, 15), які також мають отвори і забезпечені пористими вкладишами, як і дно 10. Таким чином, всмоктування, що відбувається в плавильному горщику, застосовується до всіх стінок, а також до дна кремнієвої преформи. ПРИКЛАД 1 У цьому прикладі описане одержання кремнієвого тигля з квадратним отвором розміром 250×250 мм, при цьому висота тигля становить 160 мм. Плавлення кремнезему здійснюється електричною дугою, що генерується групою з трьох електродів з трифазним живленням, відповідні діаметри яких становлять 36 мм/38 мм/36 мм. Електрична потужність електродів становить 230 кВ/год. Кремнієві труби, по яких рухається охолоджуюча вода, розташовані на 50 мм вище форми для утворення термічного екрана. Ці труби не з'єднані, так що електроди можуть пройти між трубами. Форма вміщена в плавильний горщик, причому стінки форми віддалені на декілька сантиметрів від стінок плавильного горщика. Циркуляція газів, таким чином, може відбуватися між плавильним горщиком і формою. Форма виконана з вогнетривкої неіржавіючої сталі NS30. Всередині ця форма має форму, необхідну для одержання зовнішньої форми тигля. Неіржавіюча сталь, яка утворює її структуру, має множину отворів діаметром 5 2 мм, причому щільність отворів становить приблизно 1 отвір на см , при цьому кожний отвір заповнений таблеткою з пористого металу марки SIKA R AX100, що випускається фірмою GKN Filter. У цю форму вміщують шар сухого порошкоподібного кремнезему товщиною 27 мм стандартної марки Cristal IOTA, що випускається фірмою Unimin. Формування здійснюють за допомогою контрформи, яка чинить тиск на кремнієвий порошок всередині форми, потім вказану контрформу виймають. На початку здійснення способу електроди поміщують на 250 мм вище форми (отже, на 200 мм вище термічного екрану) і в центральне положення (по осі, що проходить через точку перерізу діагоналей квадратного отвору і, отже, через барицентр готового тигля або преформи; 5 UA 110346 C2 5 10 15 20 25 30 35 40 45 50 55 ця вісь перпендикулярна дну тигля або преформи). Плазма запалюється в цьому положенні, потім електроди проходять у напрямку всередину тигля, що виготовляється, занурюючись на 30 мм (по вертикалі) в форму (30 мм нижче верхнього краю тигля) і наближаючись до 10 мм до вертикальних стінок тигля, що виготовляється. До запалювання плазми здійснюють 3 всмоктування газів через форму і, отже, формований кремнезем з інтенсивністю 200 Нм /годину 3 (нормальних м на годину). Швидкість газів, що проходять через кремнезем, становить 1,5 м/с. Форма (і отже формований тигель) не обертається в процесі виготовлення. Нарешті, одержують тигель з розплаву кремнію хорошої фактури з однорідною товщиною і що не має видимих дефектів (без здуття та інших видимих нерівностей). Товщина його стінки становить 6 мм. Внутрішня частина кутів між бічними стінками має радіус вигину менший 25 мм на рівні зовнішнього краю тигля. ПРИКЛАД 2 (порівняльний) Порядок дій такий же, як в прикладі 1, за винятком того, що вихідний порошкоподібний кремнезем є зволоженим (12 % мас. води) та інтенсивність всмоктування на початку плавлення 3 становить всього 20 Нм /годину, що викликає швидкість газів на рівні кремнію 0,1 м/с. Готовий горщик має деформації (які іноді називаються здуттям). ПРИКЛАД 3 (порівняльний) Порядок дій такий же, як в прикладі 1, за винятком того, що металеву форму не вміщують в плавильний горщик, а роблять "автотигель" з кремнію в формі кульок з гранулометричним складом 5 мм в прямому контакті з плавильним горщиком і товщиною 30 мм, потім шар великого піску (гранулометричний склад від 100 до 300 мкм). Потім вміщують порошкоподібний кремнезем, який трансформується в тигель. Швидкість всмоктування близько 1 м/с на дні, але менша 0,03 м/с на стінках. Готовий горщик має деформації (які іноді називаються опуклостями). ПРИКЛАД 4 (порівняльний) Порядок дій такий же, як в прикладі 3, за винятком того, що плавильний горщик (і, звичайно, його вміст) приводять в обертання зі швидкістю 150 RPМ. Обертання форми має тенденцію утворювати в кутах готового тигля вигин з радіусом більшим 30 мм. До того ж готовий тигель має деформації (які іноді називаються опуклостями). ПРИКЛАД 5 (порівняльний) Порядок дій такий же, як в прикладі 1, за винятком того, що плавильний горщик (і, звичайно, його вміст) приводять в обертання зі швидкістю 150 RPМ навколо вертикальної осі, що проходить через барицентр. Обертання форми має тенденцію утворювати в кутах між сусідніми бічними стінками готового горщика вигин з радіусом більшим 30 мм. ФОРМУЛА ВИНАХОДУ 1. Тигель з отвором в формі багатокутника з кремнезему, розплавленого електричною дугою, причому об'ємна маса тигля становить щонайменше 2,15 на глибині щонайменше 1,5 мм всередині тигля, при цьому тигель містить пористий шар кремнезему на зовнішній стороні товщиною від 1 до 20 мм. 2. Тигель за п. 1, який відрізняється тим, що багатокутник має чотири сторони. 2 3. Тигель за будь-яким з пп. 1-2, який відрізняється тим, що площа його отвору більше 0,25 м . 2 4. Тигель за п. 3, який відрізняється тим, що площа його отвору більше 0,5 м , зокрема більше 2 0,9 м . 5. Тигель за будь-яким з пп. 1-4, який відрізняється тим, що площа його отвору більша, ніж площа його дна. 6. Тигель за будь-яким з пп. 1-5, який відрізняється тим, що має покриття з шару металу або оксиду, або гідроксиду, або нітриду, або карбіду, або оксинітриду, або оксикарбіду, або карбонітриду, або оксикарбонітриду металу на своїй внутрішній і/або зовнішній поверхні, зокрема шар барію або оксиду барію, або гідроксиду барію, або оксиду ітрію, або нітриду кремнію. 7. Спосіб одержання тигля з отвором багатокутної форми з кремнезему, розплавленого дугою, за п. 1, що включає в себе етапи на яких: - формують порошкоподібний кремнезем в порожнистій формі з багатокутним отвором, причому вказана форма забезпечена множиною каналів, що перетинають її дно і її стінки, при цьому вказані канали розподілені по всій її внутрішній поверхні, для одержання преформи, потім - плавлять кремнезем за допомогою електричної дуги всередині преформи, при цьому всмоктування газів через канали форми і преформи створює швидкість газів щонайменше 0,15 м/секунду в будь-якій точці внутрішньої поверхні преформи на початку плавлення, 6 UA 110346 C2 5 10 - при цьому преформу не обертають під час плавлення або обертають під час плавлення навколо осі, яка перпендикулярна до її отвору і проходить через її барицентр, зі швидкістю менше 150 RPM. 8. Спосіб за п. 7, який відрізняється тим, що швидкість газів, яку створюють в будь-якій точці внутрішньої поверхні преформи на початку плавлення становить щонайменше 0,2 м/секунду. 9. Спосіб за п. 8, який відрізняється тим, що площа отвору форми більша площі дна форми. 10. Спосіб за будь-яким з пп. 7-9, який відрізняється тим, що порошкоподібний кремнезем формують при вмісті води від 0,05 до 40 мас. %. 11. Спосіб за будь-яким з пп. 7-10, який відрізняється тим, що плазму запалюють за допомогою шести електродів з трифазним живленням. 12. Застосування тигля за будь-яким з пп. 1-6 для випалювання порошку, зокрема глиноземистого або фосфоресціювального порошку, або люмінесцентного порошку, або рідкісноземельного металу, або для плавлення металу, зокрема дорогоцінного, або для плавлення кремнію, зокрема монокристалічного або мультикристалічного. 7 UA 110346 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюVitreous silica crucible having a polygonal opening, and method for manufacturing same

Автори англійськоюMolins, Laurent

Автори російськоюМолен Лоран

МПК / Мітки

МПК: C30B 25/00, C30B 15/10, C03B 19/09

Мітки: багатокутним, спосіб, виготовлення, тигель, кремнезему, отвором, склоподібного

Код посилання

<a href="https://ua.patents.su/10-110346-tigel-zi-sklopodibnogo-kremnezemu-z-bagatokutnim-otvorom-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Тигель зі склоподібного кремнезему з багатокутним отвором і спосіб його виготовлення</a>

Попередній патент: Гомо- і гетерополіамінокислотні похідні фулерену с60, спосіб їх отримання та фармацевтична композиція на їх основі

Наступний патент: Похідні 6-циклоалкіл-1,5-дигідропіразоло[3,4-d]піримідин-4-ону і їх застосування як інгібіторів pde9a

Випадковий патент: Спосіб кількісного визначення іонів натрію в присутності іонів калію