Спосіб виготовлення труб із чавуну з кулевидною формою графіту

Номер патенту: 31526

Опубліковано: 15.12.2000

Автори: Станіловський Генадій Васильович, Семко Віталій Іванович, Ігнатов Володимир Олексійович, Подлужний Олександр Григорович, Ярмоленко Анатолій Іванович, Соловйов Юрій Григорович, Сергєєв Віктор Володимирович

Текст

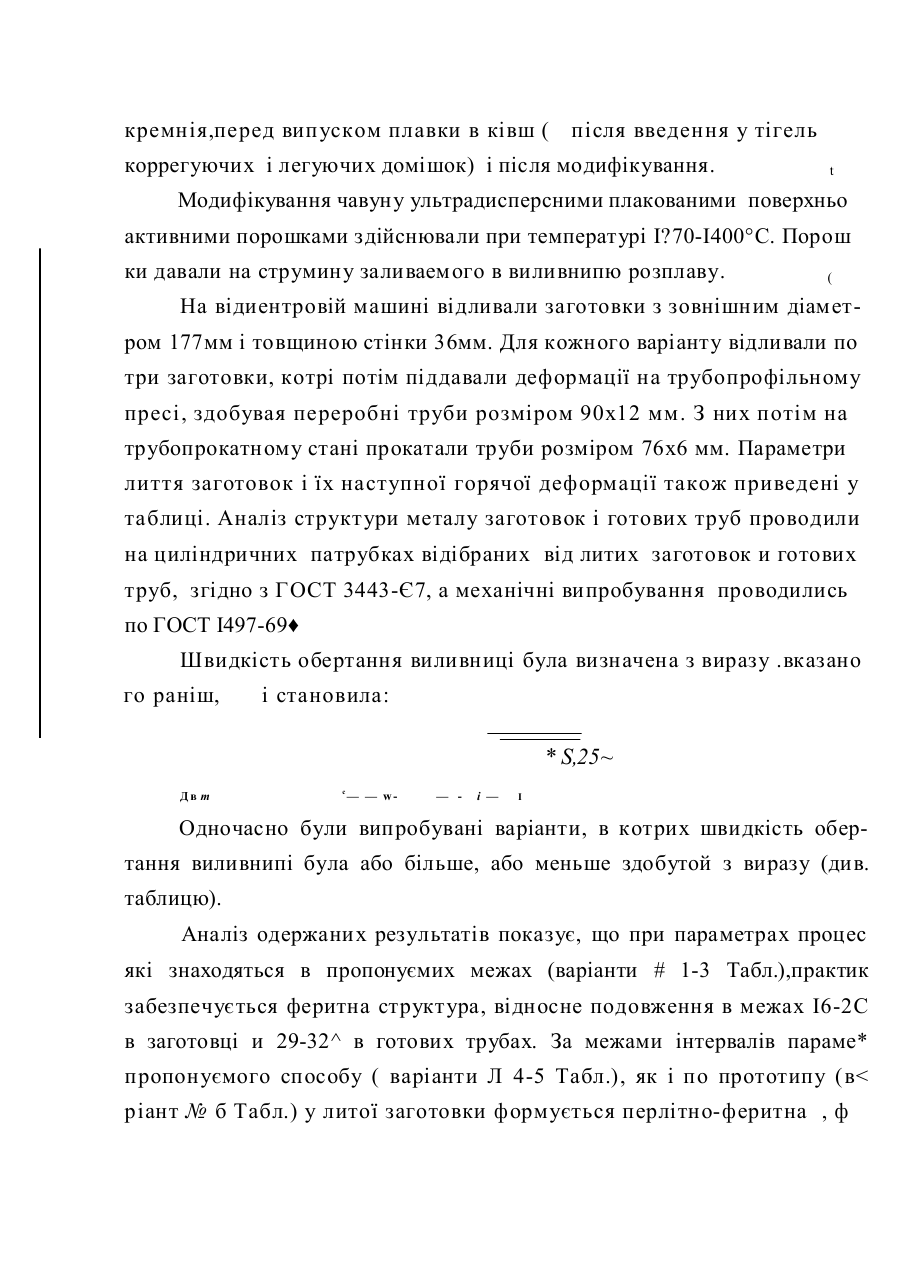

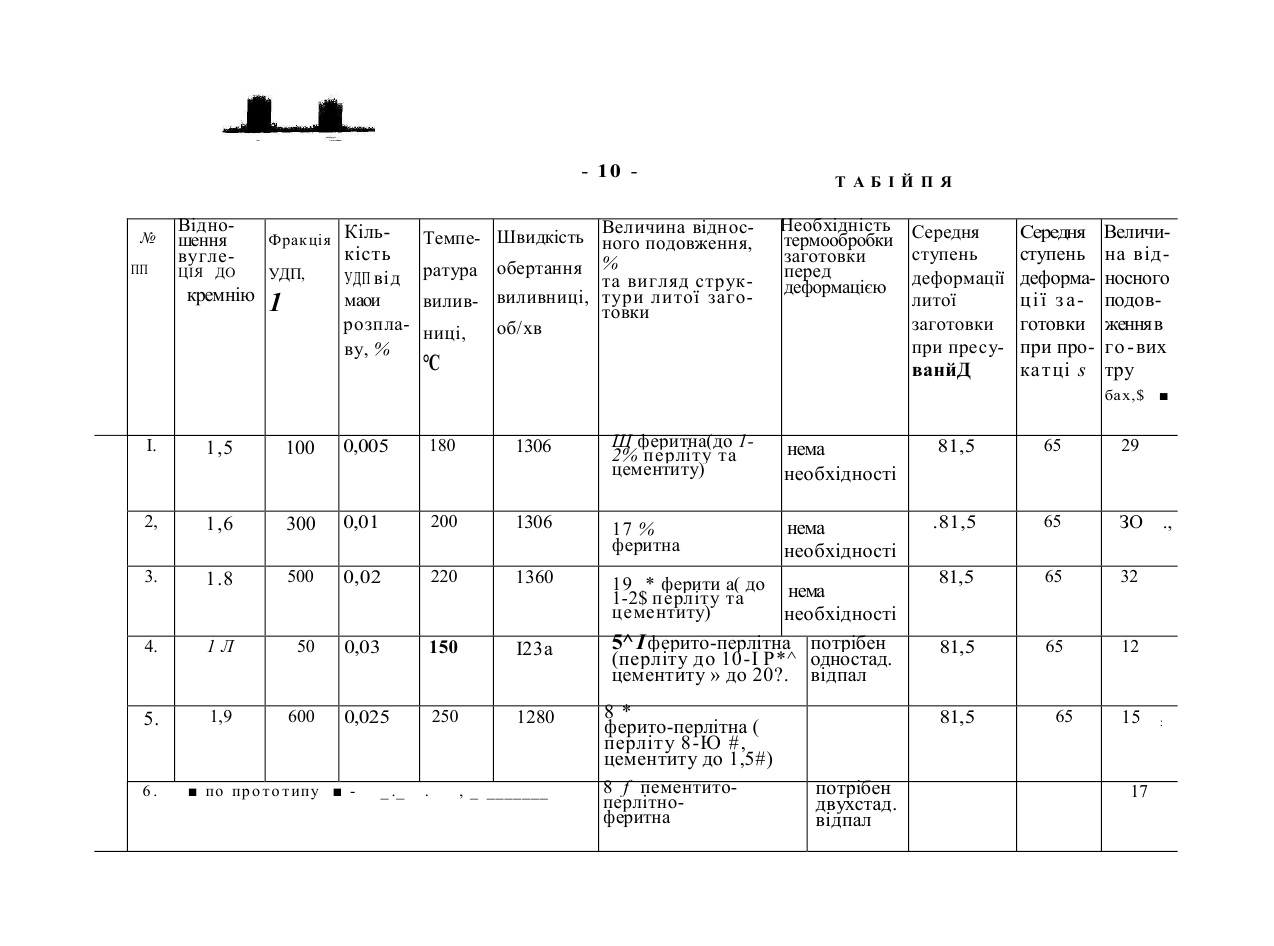

МПК 6 B2Z£ I3/02> 5 C2IC і/oo СПОСІБ ВИГОТОВЛЕННЯ ТРУБ ІЗ ЧАВУНУ З КУЛЕВИДНОЮ ФОРМОЮ ГРАФІТУ Винахід належить до металургії зокрема до виготовленню труб з кулевидною формою графіту (труб із ЧКГ). , | Відомий спосіб виготовлення труб із ЧКГ згідно з яким розплав J чавуну заданого складу піддають обробці, включаючи сфероідизуючу шляхом модифікування його магнієм або магнійовою лігатурою для здобуття у розплаві кулевидного графіту, а потім заливають чавун охолоджувану обертову виливницю відцентрової машини, забезпечену довгим заливальним жолобом для здобуття трубиґ Б.Д. Хахалин и др. Труболитейное производство, Металлургия, М., 1977, стр„ І05-І2І). Труби, здобуті по цьому способу, мають у литому стані цементит-• но-перлітну структуру з підвищеною кількістью цементиту у зовнішно-му шару. Кількість цементиту та перліту залежить від хімічного складу вихідного чавуну, а також від сумарної дії магнію як стабілізатора карбідів та інтенсивності охолодження металоформи. , Два останніх фактори стримають графітизацію чавуну і обумовлюють появу вибілювання в трубі, особливо в її зовнішнім поверхневому шару та суцільної цементитної матриці. Труби з такою структурою металу характеризуються наявністю великих внутрішних напружень знижени ми міпністними властивостями, підвищеною твердістю і як слідство цього, крихкістю та схильнистю до появи тріщин. Тому у цих труб з'являється більш високий брак по тріщинам безпосередньо після лиття ніж у труб із сірого чавуну, що є істотним дефектом. Для здобуття якісних труб з феритною структурою, яка забеспечуе високі пластичні властивості , ці труби піддають двухстадійному - 2 графітизуючему відпалу на протязі 50-120 хвил. їїе обумовлено тим, що для розпаду цементиту потрібен більш значний час . Пей час тим більший, чим більше цементита в структурі металу труб . Крім того, використання цього способу не дозволяє виготовити труби малих діа метрів ( менш 50 мм) через те, що залив металу у форму виконується на відцентровій машині за допомогою довгого жолоба, котрий переміщується всередині обертової виливниці ( вздовж неї). При малих розмірах жолоба (обумовлених малим діаметром відливаємих труб ) його механічна міцність ( особливо при нагріві) недостатня для підтримки його по вісі виливниці. Іолоб торкається її внутрішної поверхні і при обертанні виникає "захват" (закручування жолобу), що приводить до його поламання і аварії на відцентровій машині. Тому мінімальний умовний прохід відливаємих таким чином труб дорівнює 65 мм, при їх довжині не більше 3 м. Відомий також спосіб виготовлення труб із ЧКГ згідно з яким спочатку розплавляють чавун і доводить його до заданого хімічного складу, розплав чавуну, піддають обробні включаючи сфероідизуючу шляхом модифікування його магнійовою лігатурою, потім заливають чавун в обертову виливниию для здобуття порожнистої літої заготовки котру потім нагрівають і деформують до одержання труби готового розміру . При ньому при доводці розплаву до заданого складу забезпечують відношення вуглеція до кремнію І,9-2,15, а сфероідизуючу обробку проводять або магнієм, або кремній-магнійовою лігатурой в кількості 2-2,5$ від маси розплаву з розміром фракції 10-15 мм. Розплав заливають у виливницю без її попереднього підігріву . Причому литу заготовку перед деформацією піддають термічній обробці (ж."Стал] #2,83г, ."Метадлургия f М., стр. 51-52). Пим способом виготовляють труби діаметром 40-ІІ0 мм. Вказаний спосіб характеризується також ВИСОКИЙ рівнем брака по тріщинам -зпри відливні заготовок внаслідок утворення цементитно-перлітної структури. Крім того, при такому високому відношенні вуглеція до кремнії) утворюються зменшені механічні властивості , зокрема малі значення межі міцності та текучісті. Зменшена межа текучісті металу призводить до утворення тріщін при одержуванні готових трубо шляхом деформації литої заготовки , з метою ліквідації цементиту поліпшення пластичних та міцністих характеристик заготовок та під готовки структури чавуну до деформації (пресування) , заготовки повинні проходити двухступінчастий відпал по режиму : нагрів до температури 970- І5°С , витримка 2 години, охолодження з пічью до 730-І0°С, витримка 2 г та охолодження з пічью до 680- ІО°С і надалі охолодження на повітрі . В такому разу управління процесом виготов лення труб та наступної деформації литої заготовки залежить від режиму застосованої термообробки литої заготовки , хоча при самій відливці можливість утворення структури , необхідної для наступної деформації , відсутня . Проведення операції термообробки збільшує енерговитрати при виготовленні труб і подовжує технологічний цикл їх здобуття . При виготовленні труб особливо малого діаметру і тонкостінних з залиш ками у литої заготовки цементиту та перліту, необх ідна більша сила пресування , що зменшує стійкість технологічного інструменту , отже збільшується його витрати та собівартість виготовлених труб . У основі цього винаходу знаходиться рішення задачі по створенню принципово нового способу виготовлення труб із ЧКГ шляхом змінен ня відношення основних компонентів розплаву чавуну , умов сфероідизу ючої обробки його та в иду використуєм ого модіфікато ра, а також температурно-деформаційних параметрів процесу , за рахунок чого забезпечується можливість управління процесом виготовлення труб широкого сортаменту . Поставлена задача вирішується тим, що в способі виготовлення труб із чавуну з кулевидною формою графіту, згідно якому спочатку розплав чавуну доводять до заданого складу і піддають обробні, включаючи сфероідизуючу шляхом модифікування його магнійовою лігатурою,потім заливають у обертову виливницу для здобуття порожнистої литої заго товки, яку потім нагрівають і деформують для здобуття труб готового розміру f згідно винаходу при доводці розплаву до заданого складу забезпечують відношення вуглеція до кремнію 1,5-1,8, а сфероідизую чу обробку проводять плакованими поверхньо активними ультрадисперсними порошками фракції ІОО-5ООА0 в кількості 0,005-0,02$ від маси розплаву, причому розплав заливають у попередньо підігріту до температури І80-220°С виливницю і формування феритної структури заготовки здійснюють при швидкості обертання виливниці, котру визначають з виразу: пде°. /7 -швидкість обертання виливниці, об/хв; К коефіцієнт пропорційності .рівний О £сг*>-середня ступінь деформації литої заготовки ,см; *7# - радіус внутрі шної поверхні литої заготовки,см; 0 - густина розплаву, r/cw * Іїропонуємий матиматичний вираз для визначення швидкості виливниці і всі заявляем! інтервали параметрів здобути нами дослідним шляхом. Відмінність пропонуемого способу від прототипа заключается в зміні відношення вуглеція до кремнію в розплаву чавуну, в проведенні сфероідизуючої обробки плакованими поверхньо активними ультра диспеї 5 сними порошками вказаной фракції і в указанной кількості , заливці розплаву в попередьо підігріту виливницю при величині швидкості обертання виливниці визначеної з пропонуемого виразу. j і Технічним результатом застосування пропонуемого способу є забезпечення можливості управління процесом виготовлення труб широкого сортаменту із чавуну з кулевидною формою графіту. Пе досягається тим, що пропонуемий взаємозв'язок відмінних признаків дає можливість управлять процесом формування феритної структури і властивостями відливаємої заготовки при литті без здійснення нас тупної термічної обробки її перед деформацією, що має місце в прототипі. І Так, зокрема підтримка відношення вуглепія до кремнію в пропонуємих межах в розплаві чавуну дозволяє забезпечить пластичні і міцністні характеристики металу труб широкого сортаменту по механ ним властивостям, виходячи з вибранного шляху досягнення необхід ного подовження металу відливки перед її деформацією. Пропонуємг сфероідизуюча обробка вказаними ультрадисперсними порошками дозво ляє здобути в основному феритну матрицю відливки з незначною кіл кістю (І-2#) перліту і цементиту» не роблячими негативного вплиі на пластичні і міцністні характеристики як литих заготовок так і готових труб . Здобута із пропонуемого виразу швидкість обертанню виливниці забезпечує необхідні властивості і цільність відливки „ які необхідні для здійснення наступної деформації С зі ступеню 20-90$). При пьому швидкість обертання виливниці, здобута з про понуемого виразу,при умові заливки розплаву у попередньо підігр ту указаним чином виливниіію.дає можливість регулювати ступень зг щення метал у за ра хунок "дегазації" в пе ріод кристалізації за гот ки, і як слідст во, впли вати на структ уру і якість відли ваємої з£ товки. І - 6 Пропоиуеыкй спосіб виготовлення труб із Чавуну з кулевидною формою графіту здійснюється слідуючим чином* В індукційній, дуговій електропечах або доменних пічах виплавляють розплав необхідного хімічного складу на основі ливарних, переробних чавунів з домініон необхідних феросплавів, при ньому ХІМІЧНИЙ склад виплввляемого чавуну при доведенні його до заданои складу формується таким чином, щоб відношення вуглеііія до кремнію було рівним 1,5-1,8* Розплав чавуну з температурою перегріву 8©9О°С над лінією ліквідуса заливають у розливний ківш. Далі розплав піддають обробці сфероідизуючими плакованими поверхньо активними ультрадисперсними порошками (УДП) фракції ІОО-5ООЇ в кількості О,005-О»02# від маси розплаву. УДП можуть бути здобути мет< дом плазмохімічного сінтозу із вуглепій-кремній вміщуючих матері! лів. Спосіб введення УДП в розплав залежить від конкретних умов виробництва. Наприклад, удп вдувають за допомогою інертного газу зокрема аргону, в струмину заливаемого в виливницю розплаву, або в вигляді брикеті в любої форми, які вводять в розплав, в наслі док чого здійснюється його обробка. Графітні включення здобуваш сфероїдальну форму, котра фіксується післтя твердіння заготовки* Можливо також введення УДП безпосередньо у ливарний ківш до заливки розплаву у виливницю. Оброблений УДП розплав чавуну залиЕають у попередньо підіг ту до температури І80-220°С обертову виливницю відцентрової маш ни. Тривалість твердіння заготовки становить від 5 до 20 хв., а формування феритної структури заготовки, яка знаходиться в вили ниці, відбувається при швидкості обертання виливниці відповідне величині, знайденої із пропонуємого виразу. - 7 5120 де: " /7 швидкість обертання виливниці,об/хв; Аґ - коефіцієно пропорційності .рівний ОДІ ои/%; £сер- середня ступінь деформації литої заготовки,см; *Zo - радіус внутрішньої поверхні литої заготовки,см; ¥ - густина розплаву, г/см3. ( Слід визначити, що при підрахунках частина математичного виразу має ( Розмірність об/іхв ). Заготовку після твердіння при температурі ІООО-ІО5О°С витягаюті із виливниці і без механічної обробки передають на деформацію. Дефо$ маііію заготовки для здобуття готової труби заданого розміру виконую 1) або на трубопрокатних ,або на трубопресових установках. В результат" деформації одержують трубу потрібного розміру з заданими механичниі властивостями і експлуатаційними характеристиками. По пропонуемому способу були виготовлені труби розміром 76x6 м Одночасно робили виготовлення зазначених труб по способу - прототип Параметри процесів приведені у таблиці. f Чавун виплавляли в індукційній пічі. Як шихту для розплаву чав ну використовували склад із наступних компонентів: ливарні чушкові чавуни ЛЗ грі ГОСТ 4832-60 (70-75#); стальна маловуглецева висічка ГОСТ 2787-75 % 25-30О t феросіліиій ФС 45 (0,4-0,5*)» Чавун в пічі нагрівався до температури І50О-І55О°С, яка забезпечує запас тепла для проведення операції модифікування і заливки в відцентрову машиї Контроль температури розплаву чавуну проводили термопарою занурен ТИП з потенціометром ЕПП0.9, кл. 0,5 . Проби чавуну для хімічного аналізу відбирали по ходу пла вки для контроля кількості вуглеція т кремнія,перед випуском плавки в ківш ( після введення у тігель коррегуючих і легуючих домішок) і після модифікування. t Модифікування чавуну ультрадисперсними плакованими поверхньо активними порошками здійснювали при температурі І?70-І400°С. Порош ки давали на струмину заливаемого в виливнипю розплаву. ( На відиентровій машині відливали заготовки з зовнішним діаметром 177мм і товщиною стінки 36мм. Для кожного варіанту відливали по три заготовки, котрі потім піддавали деформації на трубопрофільному пресі, здобувая переробні труби розміром 90x12 мм. З них потім на трубопрокатному стані прокатали труби розміром 76x6 мм. Параметри лиття заготовок і їх наступної горячої деформації також приведені у таблиці. Аналіз структури металу заготовок і готових труб проводили на циліндричних патрубках відібраних від литих заготовок и готових труб, згідно з ГОСТ 3443-Є7, а механічні випробування проводились по ГОСТ І497-69♦ Швидкість обертання виливниці була визначена з виразу .вказано го раніш, і становила: * S,25~ Дв т с — — w — і — І Одночасно були випробувані варіанти, в котрих швидкість обертання виливнипі була або більше, або меньше здобутой з виразу (див. таблицю). Аналіз одержаних результатів показує, що при параметрах процес які знаходяться в пропонуємих межах (варіанти # 1-3 Табл.),практик забезпечується феритна структура, відносне подовження в межах І6-2С в заготовці и 29-32^ в готових трубах. За межами інтервалів параме* пропонуємого способу ( варіанти Л 4-5 Табл.), як і по прототипу (в< ріант № б Табл.) у литої заготовки формується перлітно-феритна , ф - 9 ритно-перлітна та цементитно-перлітно-феритна структура, відповідно і сам метал литої заготовки характеризується невеликою величиною відносного подовження (5-8$). Тому для здобуття готових труб висо«кої якості у всі х пе реличени х випадка х ( варіанти й 4-6 Табл,) п отрібно здійснювати одностадійний або двухстадійний відпал литої заготовки, отож обов'язкове проведення її термічної обробки. Експериментальна перевірка пропонуемого способу здійснювалась також для випадка здобуття готових труб шляхом деформації литої заготовки тільки прокаткою на різних установках. При цьому були відлиті згідно з пропонуємим спосібом заготовки розміром 240x64 мм.; ІІ4хІІ мм; ІІ2хІІ VM ; ЯКІ були прокатані по наступним маршрутам на установках: І. Установка з пільгерстаном Прокатували трубу по наступному маршруту : 340 х 64 мм —*- 178 х 6 мм 2„ Установка з редукційним станом Прокатували трубу по наступному маршруту: 114 х II мм — 75 х 10,5 мм 3. Установка з трехвалковим станом Прокатку здіснювали ва маршрутом: 112 х II мм —^110 х 9,0 мм t І Всі готові труби після прокату відповідали по структурі вимога ГОСТ 3443-67, по механічним властивостям і геометричним розмірам вимогам ГОСТ 1497-64. Таким чином, використання пропонуемого способу в зрівнянні з прототипом, забезпечує можливість управління виготовленням труб з чавуну з кулевидною формою графіту з досягненням заданного рівня механичних характеристик шляхом дії безпосередньо на процес лиття. - 10 № ПП Відношення вугле ЦІЯ ДО кремнію Фрак ція УДП, 1 Кількість УДП від маои розплаву, % Величина відносТемпе- Швидкість ного подовження, ратура обертання % та вигляд струквиливниці, тури литої заговиливтовки об/хв ниці, °С ТАБІЙПЯ Необхідність Середня термообробки ступень заготовки перед деформацією деформації литої заготовки при пресу ванйД Середня Величи ступень деформаці ї з аготовки при прокатці s на відносного подовження в го -вих тру бах,$ І. 1,5 100 0,005 180 1306 Щ феритна(до 12% перліту та цементиту) нема необхідності 81,5 65 29 2, 1,6 300 0,01 200 1306 17 % феритна нема необхідності .81,5 65 ЗО ., 3. 1.8 500 0,02 220 1360 19 * ферити а( до нема 1-2$ перліту та цементиту) необхідності 81,5 65 32 4. 1Л 50 0,03 150 І23а 5^І ферито-перлітна потрібен 81,5 65 12 5. 1,9 600 0,025 250 1280 6. по пр о т о т ипу _ ._ . , _ _______ (перліту до 10-І Р*^ одностад. цементиту » до 20?. відпал 8* ферито-перлітна ( перліту 8-Ю #, цементиту до 1,5#) 8 f пементитоперлітноферитна 81,5 потрібен двухстад. відпал 65 15 17 :

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing the pipes from cast iron with spherical form of graphite

Автори англійськоюSerhieiev Vyktor Volodymyrovych, Soloviov Yurii Hryhorovych, Semko Vitalii Ivanovych, Ihnatov Volodymyr Oleksiiovych, Podluzhnyi Oleksandr Hryhorovych, Stanilovskyi Henadii Vasyliovych, Yarmolenko Anatolii Ivanovych

Назва патенту російськоюСпособ изготовления труб из чугуна с шаровидной формой графита

Автори російськоюСергеев Виктор Владимирович, Соловьев Юрий Григорьевич, Семко Виталий Иванович, Игнатов Владимир Алексеевич, Подлужный Александр Григорьевич, Станиловский Геннадий Васильевич, Ярмоленко Анатолий Иванович

МПК / Мітки

МПК: B22D 13/02, B22D 13/00, C21C 1/00

Мітки: графіту, спосіб, труб, виготовлення, формою, кулевидною, чавуну

Код посилання

<a href="https://ua.patents.su/10-31526-sposib-vigotovlennya-trub-iz-chavunu-z-kulevidnoyu-formoyu-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб із чавуну з кулевидною формою графіту</a>

Попередній патент: В’яжуче для цементних бетонів та розчинів

Наступний патент: Пристрій для очищення корпусу судна

Випадковий патент: Спосіб та установка для введення прутка з осердям у ванну розплавленого металу