Матеріал на основі карбонату кальцію та/або карбонату магнію, який має знижену тенденцію до декрепітації, його застосування та спосіб виготовлення

Номер патенту: 106356

Опубліковано: 26.08.2014

Автори: Пуст Крістофер, Лоргуйу Маріон, Пікбреннер Арнд, Пеллетьє Марк, Романн Маттіас

Формула / Реферат

1. Спосіб виготовлення матеріалу на основі карбонату кальцію та/або карбонату магнію, що має знижену тенденцію до декрепітації, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію, який містить 20-80 мас. % частинок, що мають розмір частинок вихідного матеріалу, більший ніж 90 мкм і менший ніж 1 мм, поверхнево обробляють принаймні однією добавкою, вибраною серед сполук лужних металів та/або сполук лужноземельних металів у кількості 0,05-5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію, де сполуки лужноземельних металів при температурі 25 °C мають розчинність у воді, що становить принаймні 0,5 %.

2. Спосіб за п. 1, який відрізняється тим, що матеріал поверхнево обробляють добавкою в кількості 0,1-3 мас. % і, зокрема, 0,5-1,5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію.

3. Спосіб за п. 1 або 2, який відрізняється тим, що поверхневу обробку добавкою проводять при температурі, меншій ніж 100 °C.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію містить більше ніж 85 мас. %, переважно більше ніж 90 мас. %, карбонату кальцію та/або карбонату магнію.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що доломіт та/або вапняк застосовують як матеріал на основі карбонату кальцію та/або карбонату магнію.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію поверхнево обробляють гідроксидом натрію (NaOH), силікатом натрію (Na-силікатом), сульфатом натрію (Na2SO4), карбонатом натрію (NaCO3), карбонатом калію (K2СО3), сульфатом магнію (Mg2SO4).

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію поверхнево обробляють розчином, що містить добавку та розчинник.

8. Спосіб за п. 7, який відрізняється тим, що застосовують розчин, який містить сполуку лужного металу та/або сполуку лужноземельного металу в кількості 0,5-60 мас. %, переважно 5-60 мас. %, найбільш переважно 25-50 мас. %, та/або кислоту в кількості 1-98 мас. %, переважно 5-95 мас. %, найбільш переважно 30-90 мас. %, і найбільш переважно 50-80 мас. %.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію поверхнево обробляють у присутності SiO2 у кількості, меншій, ніж в шість раз, кількості матеріалу на основі карбонату кальцію та/або карбонату магнію.

10. Матеріал на основі карбонату кальцію та/або карбонату магнію, який має знижену тенденцію до декрепітації, який виготовлено за допомогою способу за будь-яким з пп. 1-9.

11. Матеріал за п. 10, який відрізняється тим, що матеріал містить 20-80 мас. % частинок, що мають розмір частинок вихідного матеріалу, більший ніж 90 мкм, переважно більший ніж 150 мкм і менший ніж 1 мм, переважно менший ніж 500 мкм.

12. Матеріал за п. 10 або 11, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію містить сірку в кількості 0,07-3 мас. %, переважно 0,1-2,5 мас. %, більш переважно 0,15-2 мас. %, і, зокрема, 0,2-1,7 мас. %, та/або натрій у кількості 0,04-4,5 мас. %, переважно 0,05-4 мас. %, більш переважно 0,08-3,5 мас. %, і, зокрема, 0,1-2,9 мас. %, та/або калій у кількості 0,08-5 мас. %, переважно 0,1-4,5 мас. %, більш переважно 0,15-4 мас. %, і, зокрема, 0,2-3,5 мас. % від матеріалу карбонату кальцію та/або карбонату магнію.

13. Застосування матеріалу за будь-яким з пп. 10-12 для виготовлення скла.

Текст

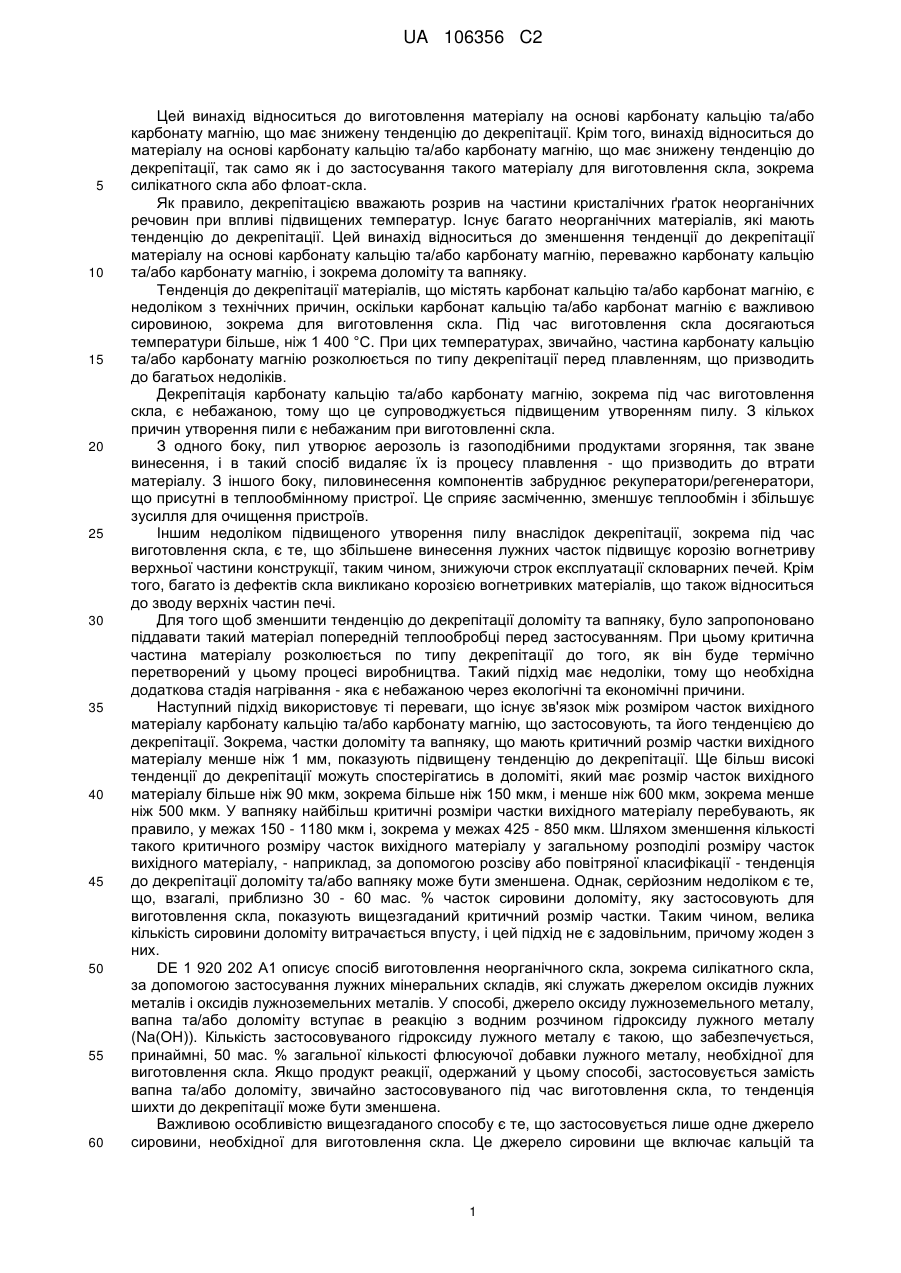

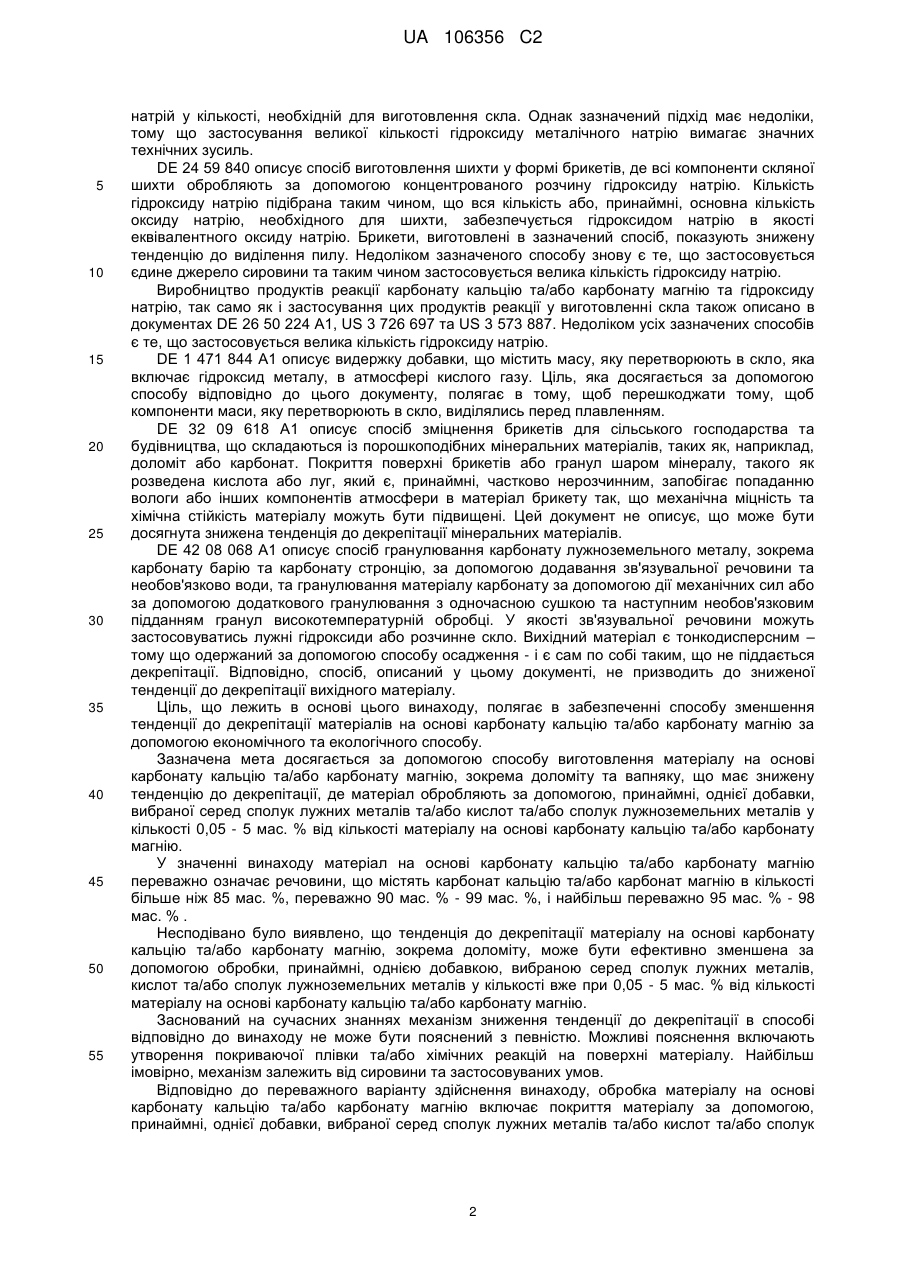

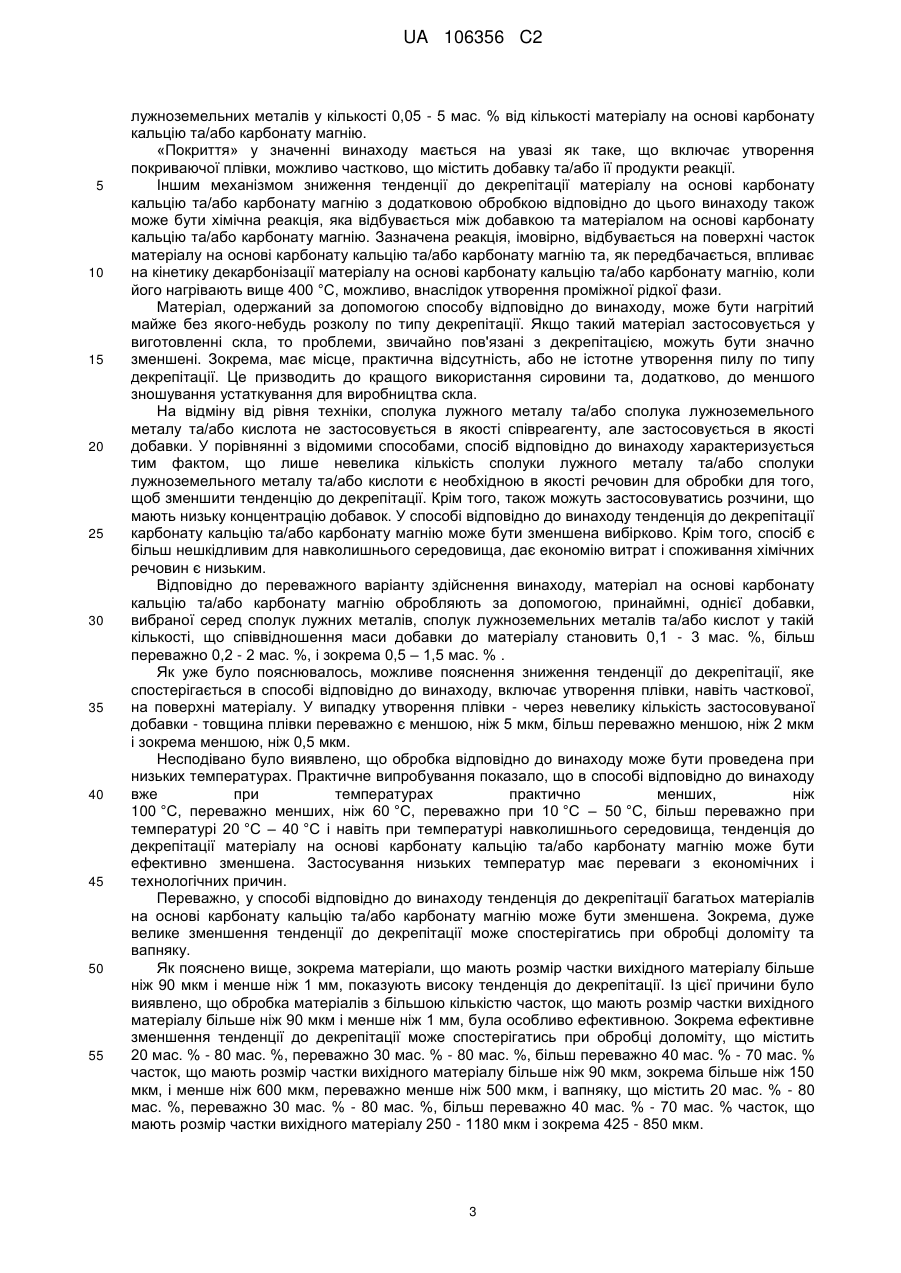

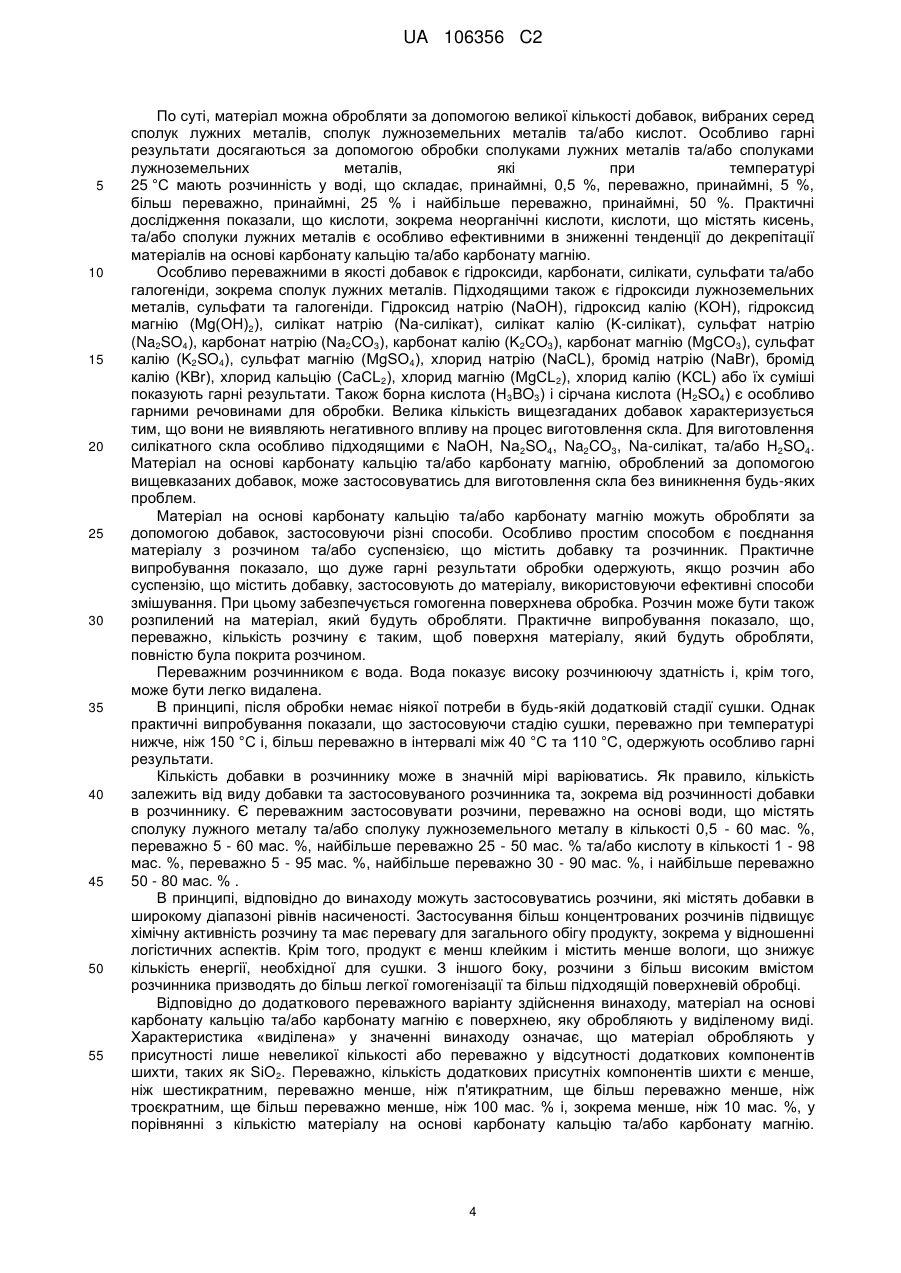

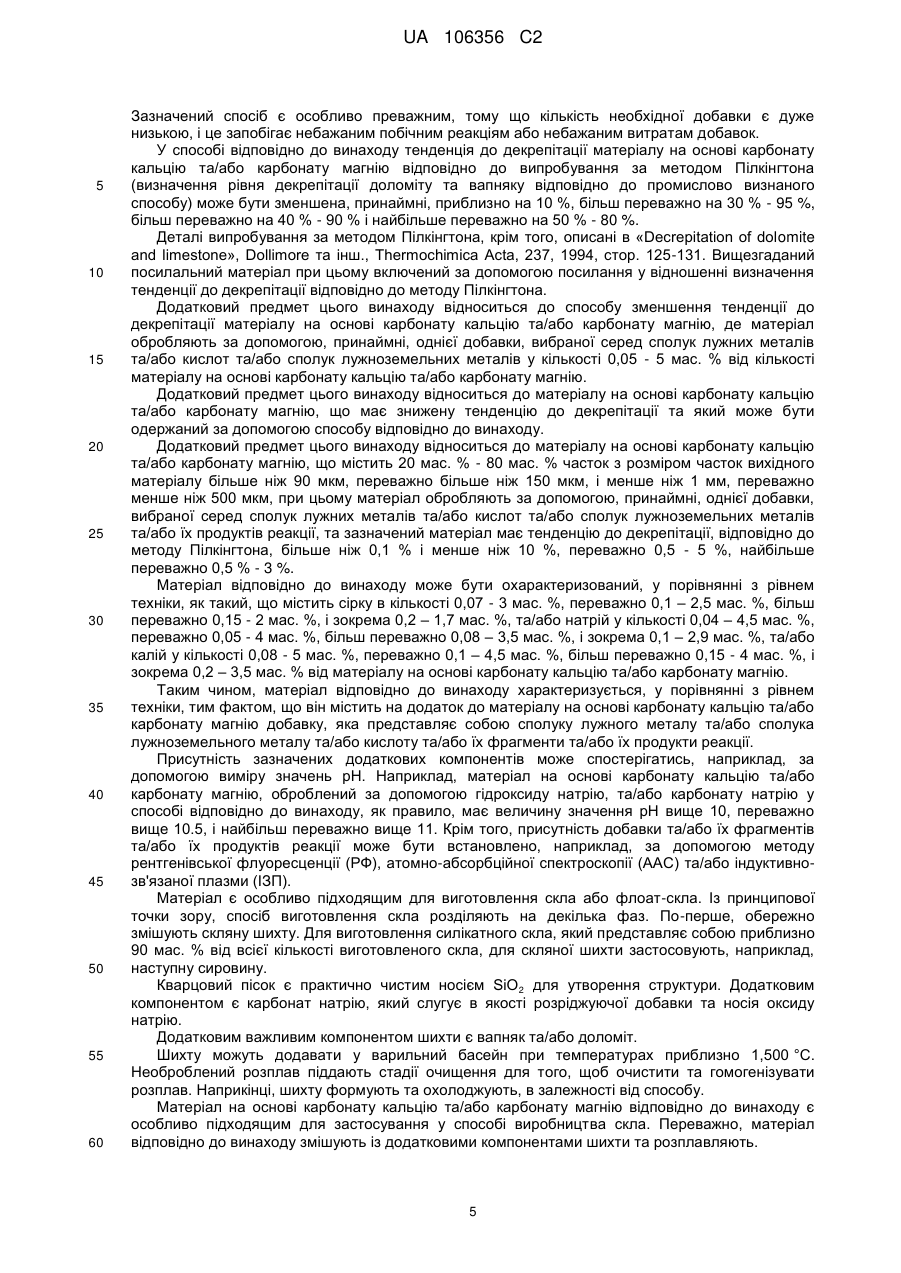

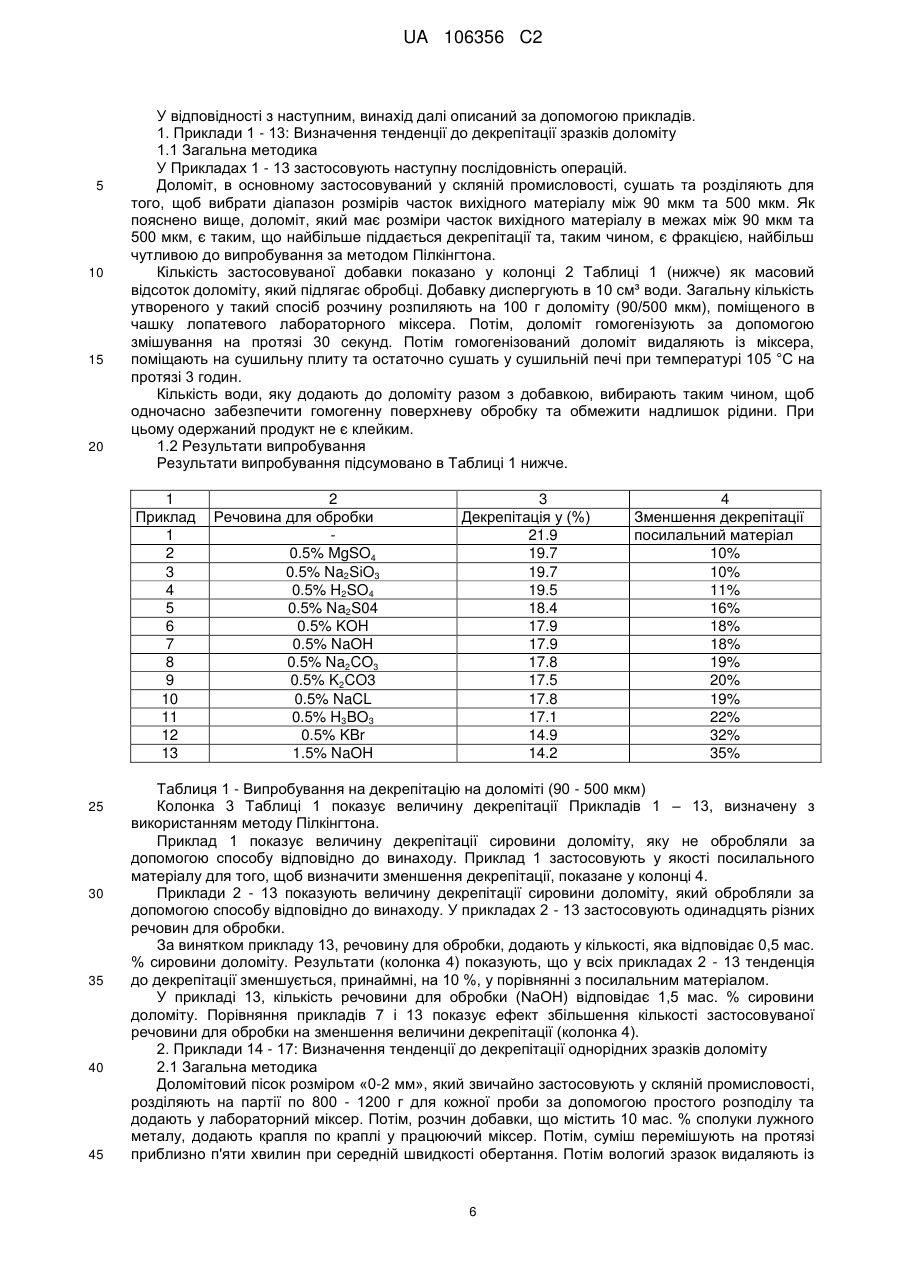

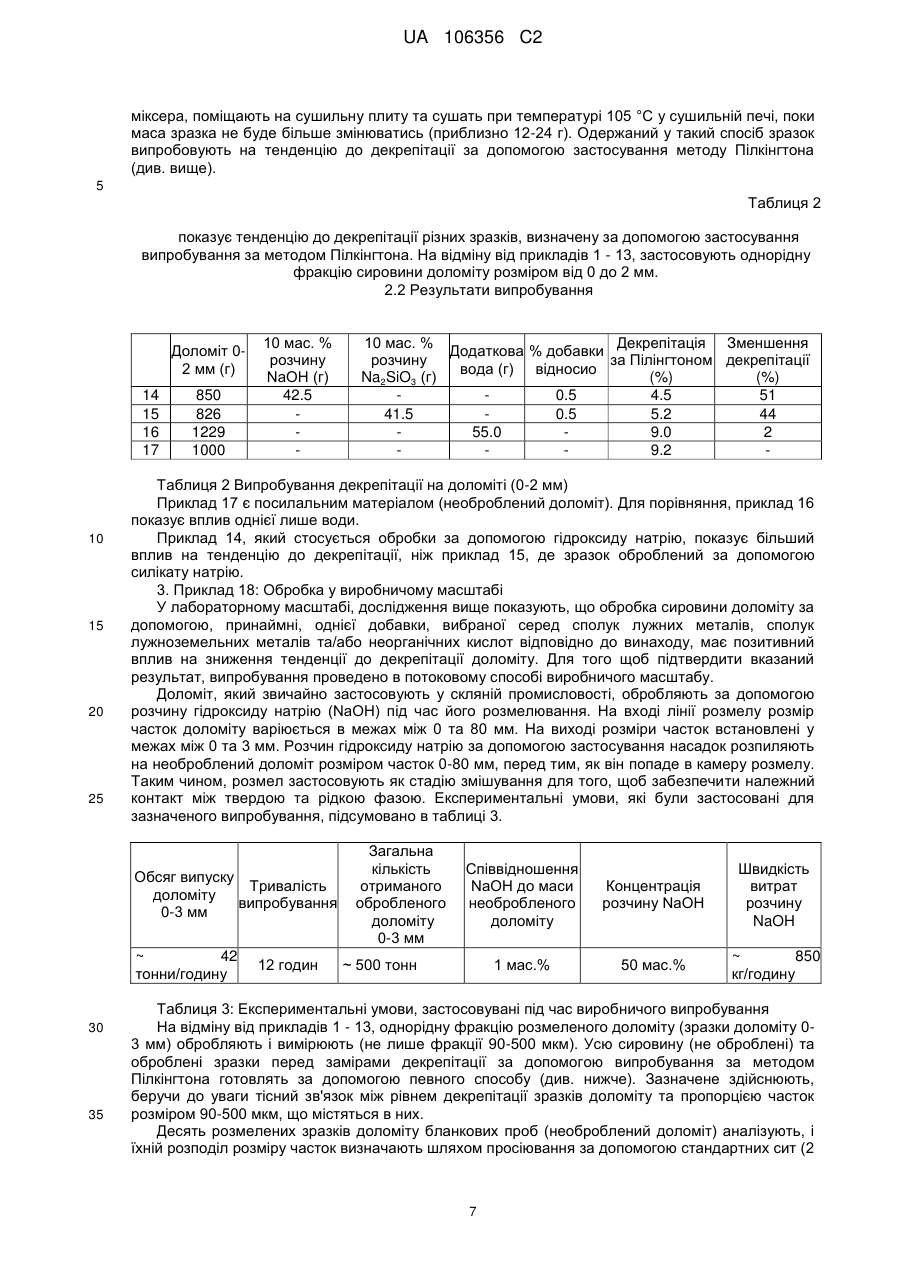

Реферат: Спосіб виготовлення матеріалу на основі карбонату кальцію та/або карбонату магнію, що має знижену тенденцію до декрепітації, де матеріал на основі карбонату кальцію та/або карбонату магнію обробляють принаймні однією добавкою, вибраною серед сполук лужних металів та/або кислот, та/або сполук лужноземельних металів у кількості 0,05-5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. UA 106356 C2 (12) UA 106356 C2 UA 106356 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід відноситься до виготовлення матеріалу на основі карбонату кальцію та/або карбонату магнію, що має знижену тенденцію до декрепітації. Крім того, винахід відноситься до матеріалу на основі карбонату кальцію та/або карбонату магнію, що має знижену тенденцію до декрепітації, так само як і до застосування такого матеріалу для виготовлення скла, зокрема силікатного скла або флоат-скла. Як правило, декрепітацією вважають розрив на частини кристалічних ґраток неорганічних речовин при впливі підвищених температур. Існує багато неорганічних матеріалів, які мають тенденцію до декрепітації. Цей винахід відноситься до зменшення тенденції до декрепітації матеріалу на основі карбонату кальцію та/або карбонату магнію, переважно карбонату кальцію та/або карбонату магнію, і зокрема доломіту та вапняку. Тенденція до декрепітації матеріалів, що містять карбонат кальцію та/або карбонат магнію, є недоліком з технічних причин, оскільки карбонат кальцію та/або карбонат магнію є важливою сировиною, зокрема для виготовлення скла. Під час виготовлення скла досягаються температури більше, ніж 1 400 °C. При цих температурах, звичайно, частина карбонату кальцію та/або карбонату магнію розколюється по типу декрепітації перед плавленням, що призводить до багатьох недоліків. Декрепітація карбонату кальцію та/або карбонату магнію, зокрема під час виготовлення скла, є небажаною, тому що це супроводжується підвищеним утворенням пилу. З кількох причин утворення пили є небажаним при виготовленні скла. З одного боку, пил утворює аерозоль із газоподібними продуктами згоряння, так зване винесення, і в такий спосіб видаляє їх із процесу плавлення - що призводить до втрати матеріалу. З іншого боку, пиловинесення компонентів забруднює рекуператори/регенератори, що присутні в теплообмінному пристрої. Це сприяє засміченню, зменшує теплообмін і збільшує зусилля для очищення пристроїв. Іншим недоліком підвищеного утворення пилу внаслідок декрепітації, зокрема під час виготовлення скла, є те, що збільшене винесення лужних часток підвищує корозію вогнетриву верхньої частини конструкції, таким чином, знижуючи строк експлуатації скловарних печей. Крім того, багато із дефектів скла викликано корозією вогнетривких матеріалів, що також відноситься до зводу верхніх частин печі. Для того щоб зменшити тенденцію до декрепітації доломіту та вапняку, було запропоновано піддавати такий матеріал попередній теплообробці перед застосуванням. При цьому критична частина матеріалу розколюється по типу декрепітації до того, як він буде термічно перетворений у цьому процесі виробництва. Такий підхід має недоліки, тому що необхідна додаткова стадія нагрівання - яка є небажаною через екологічні та економічні причини. Наступний підхід використовує ті переваги, що існує зв'язок між розміром часток вихідного матеріалу карбонату кальцію та/або карбонату магнію, що застосовують, та його тенденцією до декрепітації. Зокрема, частки доломіту та вапняку, що мають критичний розмір частки вихідного матеріалу менше ніж 1 мм, показують підвищену тенденцію до декрепітації. Ще більш високі тенденції до декрепітації можуть спостерігатись в доломіті, який має розмір часток вихідного матеріалу більше ніж 90 мкм, зокрема більше ніж 150 мкм, і менше ніж 600 мкм, зокрема менше ніж 500 мкм. У вапняку найбільш критичні розміри частки вихідного матеріалу перебувають, як правило, у межах 150 - 1180 мкм і, зокрема у межах 425 - 850 мкм. Шляхом зменшення кількості такого критичного розміру часток вихідного матеріалу у загальному розподілі розміру часток вихідного матеріалу, - наприклад, за допомогою розсіву або повітряної класифікації - тенденція до декрепітації доломіту та/або вапняку може бути зменшена. Однак, серйозним недоліком є те, що, взагалі, приблизно 30 - 60 мас. % часток сировини доломіту, яку застосовують для виготовлення скла, показують вищезгаданий критичний розмір частки. Таким чином, велика кількість сировини доломіту витрачається впусту, і цей підхід не є задовільним, причому жоден з них. DE 1 920 202 A1 описує спосіб виготовлення неорганічного скла, зокрема силікатного скла, за допомогою застосування лужних мінеральних складів, які служать джерелом оксидів лужних металів і оксидів лужноземельних металів. У способі, джерело оксиду лужноземельного металу, вапна та/або доломіту вступає в реакцію з водним розчином гідроксиду лужного металу (Na(ОH)). Кількість застосовуваного гідроксиду лужного металу є такою, що забезпечується, принаймні, 50 мас. % загальної кількості флюсуючої добавки лужного металу, необхідної для виготовлення скла. Якщо продукт реакції, одержаний у цьому способі, застосовується замість вапна та/або доломіту, звичайно застосовуваного під час виготовлення скла, то тенденція шихти до декрепітації може бути зменшена. Важливою особливістю вищезгаданого способу є те, що застосовується лише одне джерело сировини, необхідної для виготовлення скла. Це джерело сировини ще включає кальцій та 1 UA 106356 C2 5 10 15 20 25 30 35 40 45 50 55 натрій у кількості, необхідній для виготовлення скла. Однак зазначений підхід має недоліки, тому що застосування великої кількості гідроксиду металічного натрію вимагає значних технічних зусиль. DE 24 59 840 описує спосіб виготовлення шихти у формі брикетів, де всі компоненти скляної шихти обробляють за допомогою концентрованого розчину гідроксиду натрію. Кількість гідроксиду натрію підібрана таким чином, що вся кількість або, принаймні, основна кількість оксиду натрію, необхідного для шихти, забезпечується гідроксидом натрію в якості еквівалентного оксиду натрію. Брикети, виготовлені в зазначений спосіб, показують знижену тенденцію до виділення пилу. Недоліком зазначеного способу знову є те, що застосовується єдине джерело сировини та таким чином застосовується велика кількість гідроксиду натрію. Виробництво продуктів реакції карбонату кальцію та/або карбонату магнію та гідроксиду натрію, так само як і застосування цих продуктів реакції у виготовленні скла також описано в документах DE 26 50 224 A1, US 3 726 697 та US 3 573 887. Недоліком усіх зазначених способів є те, що застосовується велика кількість гідроксиду натрію. DE 1 471 844 A1 описує видержку добавки, що містить масу, яку перетворюють в скло, яка включає гідроксид металу, в атмосфері кислого газу. Ціль, яка досягається за допомогою способу відповідно до цього документу, полягає в тому, щоб перешкоджати тому, щоб компоненти маси, яку перетворюють в скло, виділялись перед плавленням. DE 32 09 618 A1 описує спосіб зміцнення брикетів для сільського господарства та будівництва, що складаються із порошкоподібних мінеральних матеріалів, таких як, наприклад, доломіт або карбонат. Покриття поверхні брикетів або гранул шаром мінералу, такого як розведена кислота або луг, який є, принаймні, частково нерозчинним, запобігає попаданню вологи або інших компонентів атмосфери в матеріал брикету так, що механічна міцність та хімічна стійкість матеріалу можуть бути підвищені. Цей документ не описує, що може бути досягнута знижена тенденція до декрепітації мінеральних матеріалів. DE 42 08 068 A1 описує спосіб гранулювання карбонату лужноземельного металу, зокрема карбонату барію та карбонату стронцію, за допомогою додавання зв'язувальної речовини та необов'язково води, та гранулювання матеріалу карбонату за допомогою дії механічних сил або за допомогою додаткового гранулювання з одночасною сушкою та наступним необов'язковим підданням гранул високотемпературній обробці. У якості зв'язувальної речовини можуть застосовуватись лужні гідроксиди або розчинне скло. Вихідний матеріал є тонкодисперсним – тому що одержаний за допомогою способу осадження - і є сам по собі таким, що не піддається декрепітації. Відповідно, спосіб, описаний у цьому документі, не призводить до зниженої тенденції до декрепітації вихідного матеріалу. Ціль, що лежить в основі цього винаходу, полягає в забезпеченні способу зменшення тенденції до декрепітації матеріалів на основі карбонату кальцію та/або карбонату магнію за допомогою економічного та екологічного способу. Зазначена мета досягається за допомогою способу виготовлення матеріалу на основі карбонату кальцію та/або карбонату магнію, зокрема доломіту та вапняку, що має знижену тенденцію до декрепітації, де матеріал обробляють за допомогою, принаймні, однієї добавки, вибраної серед сполук лужних металів та/або кислот та/або сполук лужноземельних металів у кількості 0,05 - 5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. У значенні винаходу матеріал на основі карбонату кальцію та/або карбонату магнію переважно означає речовини, що містять карбонат кальцію та/або карбонат магнію в кількості більше ніж 85 мас. %, переважно 90 мас. % - 99 мас. %, і найбільш переважно 95 мас. % - 98 мас. % . Несподівано було виявлено, що тенденція до декрепітації матеріалу на основі карбонату кальцію та/або карбонату магнію, зокрема доломіту, може бути ефективно зменшена за допомогою обробки, принаймні, однією добавкою, вибраною серед сполук лужних металів, кислот та/або сполук лужноземельних металів у кількості вже при 0,05 - 5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. Заснований на сучасних знаннях механізм зниження тенденції до декрепітації в способі відповідно до винаходу не може бути пояснений з певністю. Можливі пояснення включають утворення покриваючої плівки та/або хімічних реакцій на поверхні матеріалу. Найбільш імовірно, механізм залежить від сировини та застосовуваних умов. Відповідно до переважного варіанту здійснення винаходу, обробка матеріалу на основі карбонату кальцію та/або карбонату магнію включає покриття матеріалу за допомогою, принаймні, однієї добавки, вибраної серед сполук лужних металів та/або кислот та/або сполук 2 UA 106356 C2 5 10 15 20 25 30 35 40 45 50 55 лужноземельних металів у кількості 0,05 - 5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. «Покриття» у значенні винаходу мається на увазі як таке, що включає утворення покриваючої плівки, можливо частково, що містить добавку та/або її продукти реакції. Іншим механізмом зниження тенденції до декрепітації матеріалу на основі карбонату кальцію та/або карбонату магнію з додатковою обробкою відповідно до цього винаходу також може бути хімічна реакція, яка відбувається між добавкою та матеріалом на основі карбонату кальцію та/або карбонату магнію. Зазначена реакція, імовірно, відбувається на поверхні часток матеріалу на основі карбонату кальцію та/або карбонату магнію та, як передбачається, впливає на кінетику декарбонізації матеріалу на основі карбонату кальцію та/або карбонату магнію, коли його нагрівають вище 400 °C, можливо, внаслідок утворення проміжної рідкої фази. Матеріал, одержаний за допомогою способу відповідно до винаходу, може бути нагрітий майже без якого-небудь розколу по типу декрепітації. Якщо такий матеріал застосовується у виготовленні скла, то проблеми, звичайно пов'язані з декрепітацією, можуть бути значно зменшені. Зокрема, має місце, практична відсутність, або не істотне утворення пилу по типу декрепітації. Це призводить до кращого використання сировини та, додатково, до меншого зношування устаткування для виробництва скла. На відміну від рівня техніки, сполука лужного металу та/або сполука лужноземельного металу та/або кислота не застосовується в якості співреагенту, але застосовується в якості добавки. У порівнянні з відомими способами, спосіб відповідно до винаходу характеризується тим фактом, що лише невелика кількість сполуки лужного металу та/або сполуки лужноземельного металу та/або кислоти є необхідною в якості речовин для обробки для того, щоб зменшити тенденцію до декрепітації. Крім того, також можуть застосовуватись розчини, що мають низьку концентрацію добавок. У способі відповідно до винаходу тенденція до декрепітації карбонату кальцію та/або карбонату магнію може бути зменшена вибірково. Крім того, спосіб є більш нешкідливим для навколишнього середовища, дає економію витрат і споживання хімічних речовин є низьким. Відповідно до переважного варіанту здійснення винаходу, матеріал на основі карбонату кальцію та/або карбонату магнію обробляють за допомогою, принаймні, однієї добавки, вибраної серед сполук лужних металів, сполук лужноземельних металів та/або кислот у такій кількості, що співвідношення маси добавки до матеріалу становить 0,1 - 3 мас. %, більш переважно 0,2 - 2 мас. %, і зокрема 0,5 – 1,5 мас. % . Як уже було пояснювалось, можливе пояснення зниження тенденції до декрепітації, яке спостерігається в способі відповідно до винаходу, включає утворення плівки, навіть часткової, на поверхні матеріалу. У випадку утворення плівки - через невелику кількість застосовуваної добавки - товщина плівки переважно є меншою, ніж 5 мкм, більш переважно меншою, ніж 2 мкм і зокрема меншою, ніж 0,5 мкм. Несподівано було виявлено, що обробка відповідно до винаходу може бути проведена при низьких температурах. Практичне випробування показало, що в способі відповідно до винаходу вже при температурах практично менших, ніж 100 °C, переважно менших, ніж 60 °C, переважно при 10 °C – 50 °C, більш переважно при температурі 20 °C – 40 °C і навіть при температурі навколишнього середовища, тенденція до декрепітації матеріалу на основі карбонату кальцію та/або карбонату магнію може бути ефективно зменшена. Застосування низьких температур має переваги з економічних і технологічних причин. Переважно, у способі відповідно до винаходу тенденція до декрепітації багатьох матеріалів на основі карбонату кальцію та/або карбонату магнію може бути зменшена. Зокрема, дуже велике зменшення тенденції до декрепітації може спостерігатись при обробці доломіту та вапняку. Як пояснено вище, зокрема матеріали, що мають розмір частки вихідного матеріалу більше ніж 90 мкм і менше ніж 1 мм, показують високу тенденція до декрепітації. Із цієї причини було виявлено, що обробка матеріалів з більшою кількістю часток, що мають розмір частки вихідного матеріалу більше ніж 90 мкм і менше ніж 1 мм, була особливо ефективною. Зокрема ефективне зменшення тенденції до декрепітації може спостерігатись при обробці доломіту, що містить 20 мас. % - 80 мас. %, переважно 30 мас. % - 80 мас. %, більш переважно 40 мас. % - 70 мас. % часток, що мають розмір частки вихідного матеріалу більше ніж 90 мкм, зокрема більше ніж 150 мкм, і менше ніж 600 мкм, переважно менше ніж 500 мкм, і вапняку, що містить 20 мас. % - 80 мас. %, переважно 30 мас. % - 80 мас. %, більш переважно 40 мас. % - 70 мас. % часток, що мають розмір частки вихідного матеріалу 250 - 1180 мкм і зокрема 425 - 850 мкм. 3 UA 106356 C2 5 10 15 20 25 30 35 40 45 50 55 По суті, матеріал можна обробляти за допомогою великої кількості добавок, вибраних серед сполук лужних металів, сполук лужноземельних металів та/або кислот. Особливо гарні результати досягаються за допомогою обробки сполуками лужних металів та/або сполуками лужноземельних металів, які при температурі 25 °C мають розчинність у воді, що складає, принаймні, 0,5 %, переважно, принаймні, 5 %, більш переважно, принаймні, 25 % і найбільше переважно, принаймні, 50 %. Практичні дослідження показали, що кислоти, зокрема неорганічні кислоти, кислоти, що містять кисень, та/або сполуки лужних металів є особливо ефективними в зниженні тенденції до декрепітації матеріалів на основі карбонату кальцію та/або карбонату магнію. Особливо переважними в якості добавок є гідроксиди, карбонати, силікати, сульфати та/або галогеніди, зокрема сполук лужних металів. Підходящими також є гідроксиди лужноземельних металів, сульфати та галогеніди. Гідроксид натрію (NaOH), гідроксид калію (KOH), гідроксид магнію (Mg(ОH)2), силікат натрію (Na-силікат), силікат калію (K-силікат), сульфат натрію (Na2SO4), карбонат натрію (Na2CO3), карбонат калію (K2CO3), карбонат магнію (MgCO3), сульфат калію (K2SO4), сульфат магнію (MgSO4), хлорид натрію (NaCL), бромід натрію (NaBr), бромід калію (KBr), хлорид кальцію (CaCL2), хлорид магнію (MgCL2), хлорид калію (KCL) або їх суміші показують гарні результати. Також борна кислота (H 3BO3) і сірчана кислота (H2SO4) є особливо гарними речовинами для обробки. Велика кількість вищезгаданих добавок характеризується тим, що вони не виявляють негативного впливу на процес виготовлення скла. Для виготовлення силікатного скла особливо підходящими є NaOH, Na2SO4, Na2CO3, Na-силікат, та/або H2SO4. Матеріал на основі карбонату кальцію та/або карбонату магнію, оброблений за допомогою вищевказаних добавок, може застосовуватись для виготовлення скла без виникнення будь-яких проблем. Матеріал на основі карбонату кальцію та/або карбонату магнію можуть обробляти за допомогою добавок, застосовуючи різні способи. Особливо простим способом є поєднання матеріалу з розчином та/або суспензією, що містить добавку та розчинник. Практичне випробування показало, що дуже гарні результати обробки одержують, якщо розчин або суспензію, що містить добавку, застосовують до матеріалу, використовуючи ефективні способи змішування. При цьому забезпечується гомогенна поверхнева обробка. Розчин може бути також розпилений на матеріал, який будуть обробляти. Практичне випробування показало, що, переважно, кількість розчину є таким, щоб поверхня матеріалу, який будуть обробляти, повністю була покрита розчином. Переважним розчинником є вода. Вода показує високу розчинюючу здатність і, крім того, може бути легко видалена. В принципі, після обробки немає ніякої потреби в будь-якій додатковій стадії сушки. Однак практичні випробування показали, що застосовуючи стадію сушки, переважно при температурі нижче, ніж 150 °C і, більш переважно в інтервалі між 40 °C та 110 °C, одержують особливо гарні результати. Кількість добавки в розчиннику може в значній мірі варіюватись. Як правило, кількість залежить від виду добавки та застосовуваного розчинника та, зокрема від розчинності добавки в розчиннику. Є переважним застосовувати розчини, переважно на основі води, що містять сполуку лужного металу та/або сполуку лужноземельного металу в кількості 0,5 - 60 мас. %, переважно 5 - 60 мас. %, найбільше переважно 25 - 50 мас. % та/або кислоту в кількості 1 - 98 мас. %, переважно 5 - 95 мас. %, найбільше переважно 30 - 90 мас. %, і найбільше переважно 50 - 80 мас. % . В принципі, відповідно до винаходу можуть застосовуватись розчини, які містять добавки в широкому діапазоні рівнів насиченості. Застосування більш концентрованих розчинів підвищує хімічну активність розчину та має перевагу для загального обігу продукту, зокрема у відношенні логістичних аспектів. Крім того, продукт є менш клейким і містить менше вологи, що знижує кількість енергії, необхідної для сушки. З іншого боку, розчини з більш високим вмістом розчинника призводять до більш легкої гомогенізації та більш підходящій поверхневій обробці. Відповідно до додаткового переважного варіанту здійснення винаходу, матеріал на основі карбонату кальцію та/або карбонату магнію є поверхнею, яку обробляють у виділеному виді. Характеристика «виділена» у значенні винаходу означає, що матеріал обробляють у присутності лише невеликої кількості або переважно у відсутності додаткових компонентів шихти, таких як SiO2. Переважно, кількість додаткових присутніх компонентів шихти є менше, ніж шестикратним, переважно менше, ніж п'ятикратним, ще більш переважно менше, ніж троєкратним, ще більш переважно менше, ніж 100 мас. % і, зокрема менше, ніж 10 мас. %, у порівнянні з кількістю матеріалу на основі карбонату кальцію та/або карбонату магнію. 4 UA 106356 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зазначений спосіб є особливо преважним, тому що кількість необхідної добавки є дуже низькою, і це запобігає небажаним побічним реакціям або небажаним витратам добавок. У способі відповідно до винаходу тенденція до декрепітації матеріалу на основі карбонату кальцію та/або карбонату магнію відповідно до випробування за методом Пілкінгтона (визначення рівня декрепітації доломіту та вапняку відповідно до промислово визнаного способу) може бути зменшена, принаймні, приблизно на 10 %, більш переважно на 30 % - 95 %, більш переважно на 40 % - 90 % і найбільше переважно на 50 % - 80 %. Деталі випробування за методом Пілкінгтона, крім того, описані в «Decrepitation of dolomite and limestone», Dollimore та інш., Thermochimica Acta, 237, 1994, стор. 125-131. Вищезгаданий посилальний матеріал при цьому включений за допомогою посилання у відношенні визначення тенденції до декрепітації відповідно до методу Пілкінгтона. Додатковий предмет цього винаходу відноситься до способу зменшення тенденції до декрепітації матеріалу на основі карбонату кальцію та/або карбонату магнію, де матеріал обробляють за допомогою, принаймні, однієї добавки, вибраної серед сполук лужних металів та/або кислот та/або сполук лужноземельних металів у кількості 0,05 - 5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. Додатковий предмет цього винаходу відноситься до матеріалу на основі карбонату кальцію та/або карбонату магнію, що має знижену тенденцію до декрепітації та який може бути одержаний за допомогою способу відповідно до винаходу. Додатковий предмет цього винаходу відноситься до матеріалу на основі карбонату кальцію та/або карбонату магнію, що містить 20 мас. % - 80 мас. % часток з розміром часток вихідного матеріалу більше ніж 90 мкм, переважно більше ніж 150 мкм, і менше ніж 1 мм, переважно менше ніж 500 мкм, при цьому матеріал обробляють за допомогою, принаймні, однієї добавки, вибраної серед сполук лужних металів та/або кислот та/або сполук лужноземельних металів та/або їх продуктів реакції, та зазначений матеріал має тенденцію до декрепітації, відповідно до методу Пілкінгтона, більше ніж 0,1 % і менше ніж 10 %, переважно 0,5 - 5 %, найбільше переважно 0,5 % - 3 %. Матеріал відповідно до винаходу може бути охарактеризований, у порівнянні з рівнем техніки, як такий, що містить сірку в кількості 0,07 - 3 мас. %, переважно 0,1 – 2,5 мас. %, більш переважно 0,15 - 2 мас. %, і зокрема 0,2 – 1,7 мас. %, та/або натрій у кількості 0,04 – 4,5 мас. %, переважно 0,05 - 4 мас. %, більш переважно 0,08 – 3,5 мас. %, і зокрема 0,1 – 2,9 мас. %, та/або калій у кількості 0,08 - 5 мас. %, переважно 0,1 – 4,5 мас. %, більш переважно 0,15 - 4 мас. %, і зокрема 0,2 – 3,5 мас. % від матеріалу на основі карбонату кальцію та/або карбонату магнію. Таким чином, матеріал відповідно до винаходу характеризується, у порівнянні з рівнем техніки, тим фактом, що він містить на додаток до матеріалу на основі карбонату кальцію та/або карбонату магнію добавку, яка представляє собою сполуку лужного металу та/або сполука лужноземельного металу та/або кислоту та/або їх фрагменти та/або їх продукти реакції. Присутність зазначених додаткових компонентів може спостерігатись, наприклад, за допомогою виміру значень pH. Наприклад, матеріал на основі карбонату кальцію та/або карбонату магнію, оброблений за допомогою гідроксиду натрію, та/або карбонату натрію у способі відповідно до винаходу, як правило, має величину значення pH вище 10, переважно вище 10.5, і найбільш переважно вище 11. Крім того, присутність добавки та/або їх фрагментів та/або їх продуктів реакції може бути встановлено, наприклад, за допомогою методу рентгенівської флуоресценції (РФ), атомно-абсорбційної спектроскопії (ААС) та/або індуктивнозв'язаної плазми (ІЗП). Матеріал є особливо підходящим для виготовлення скла або флоат-скла. Із принципової точки зору, спосіб виготовлення скла розділяють на декілька фаз. По-перше, обережно змішують скляну шихту. Для виготовлення силікатного скла, який представляє собою приблизно 90 мас. % від всієї кількості виготовленого скла, для скляної шихти застосовують, наприклад, наступну сировину. Кварцовий пісок є практично чистим носієм SiO2 для утворення структури. Додатковим компонентом є карбонат натрію, який слугує в якості розріджуючої добавки та носія оксиду натрію. Додатковим важливим компонентом шихти є вапняк та/або доломіт. Шихту можуть додавати у варильний басейн при температурах приблизно 1,500 °C. Необроблений розплав піддають стадії очищення для того, щоб очистити та гомогенізувати розплав. Наприкінці, шихту формують та охолоджують, в залежності від способу. Матеріал на основі карбонату кальцію та/або карбонату магнію відповідно до винаходу є особливо підходящим для застосування у способі виробництва скла. Переважно, матеріал відповідно до винаходу змішують із додатковими компонентами шихти та розплавляють. 5 UA 106356 C2 5 10 15 20 У відповідності з наступним, винахід далі описаний за допомогою прикладів. 1. Приклади 1 - 13: Визначення тенденції до декрепітації зразків доломіту 1.1 Загальна методика У Прикладах 1 - 13 застосовують наступну послідовність операцій. Доломіт, в основному застосовуваний у скляній промисловості, сушать та розділяють для того, щоб вибрати діапазон розмірів часток вихідного матеріалу між 90 мкм та 500 мкм. Як пояснено вище, доломіт, який має розміри часток вихідного матеріалу в межах між 90 мкм та 500 мкм, є таким, що найбільше піддається декрепітації та, таким чином, є фракцією, найбільш чутливою до випробування за методом Пілкінгтона. Кількість застосовуваної добавки показано у колонці 2 Таблиці 1 (нижче) як масовий відсоток доломіту, який підлягає обробці. Добавку диспергують в 10 см³ води. Загальну кількість утвореного у такий спосіб розчину розпиляють на 100 г доломіту (90/500 мкм), поміщеного в чашку лопатевого лабораторного міксера. Потім, доломіт гомогенізують за допомогою змішування на протязі 30 секунд. Потім гомогенізований доломіт видаляють із міксера, поміщають на сушильну плиту та остаточно сушать у сушильній печі при температурі 105 °C на протязі 3 годин. Кількість води, яку додають до доломіту разом з добавкою, вибирають таким чином, щоб одночасно забезпечити гомогенну поверхневу обробку та обмежити надлишок рідини. При цьому одержаний продукт не є клейким. 1.2 Результати випробування Результати випробування підсумовано в Таблиці 1 нижче. 1 Приклад 1 2 3 4 5 6 7 8 9 10 11 12 13 25 30 35 40 45 2 Речовина для обробки 0.5% MgSO4 0.5% Na2SiO3 0.5% H2SO4 0.5% Na2S04 0.5% KOH 0.5% NaOH 0.5% Na2CO3 0.5% K2CO3 0.5% NaCL 0.5% H3BO3 0.5% KBr 1.5% NaOH 3 Декрепітація у (%) 21.9 19.7 19.7 19.5 18.4 17.9 17.9 17.8 17.5 17.8 17.1 14.9 14.2 4 Зменшення декрепітації посилальний матеріал 10% 10% 11% 16% 18% 18% 19% 20% 19% 22% 32% 35% Таблиця 1 - Випробування на декрепітацію на доломіті (90 - 500 мкм) Колонка 3 Таблиці 1 показує величину декрепітації Прикладів 1 – 13, визначену з використанням методу Пілкінгтона. Приклад 1 показує величину декрепітації сировини доломіту, яку не обробляли за допомогою способу відповідно до винаходу. Приклад 1 застосовують у якості посилального матеріалу для того, щоб визначити зменшення декрепітації, показане у колонці 4. Приклади 2 - 13 показують величину декрепітації сировини доломіту, який обробляли за допомогою способу відповідно до винаходу. У прикладах 2 - 13 застосовують одинадцять різних речовин для обробки. За винятком прикладу 13, речовину для обробки, додають у кількості, яка відповідає 0,5 мас. % сировини доломіту. Результати (колонка 4) показують, що у всіх прикладах 2 - 13 тенденція до декрепітації зменшується, принаймні, на 10 %, у порівнянні з посилальним матеріалом. У прикладі 13, кількість речовини для обробки (NaOH) відповідає 1,5 мас. % сировини доломіту. Порівняння прикладів 7 і 13 показує ефект збільшення кількості застосовуваної речовини для обробки на зменшення величини декрепітації (колонка 4). 2. Приклади 14 - 17: Визначення тенденції до декрепітації однорідних зразків доломіту 2.1 Загальна методика Доломітовий пісок розміром «0-2 мм», який звичайно застосовують у скляній промисловості, розділяють на партії по 800 - 1200 г для кожної проби за допомогою простого розподілу та додають у лабораторний міксер. Потім, розчин добавки, що містить 10 мас. % сполуки лужного металу, додають крапля по краплі у працюючий міксер. Потім, суміш перемішують на протязі приблизно п'яти хвилин при середній швидкості обертання. Потім вологий зразок видаляють із 6 UA 106356 C2 міксера, поміщають на сушильну плиту та сушать при температурі 105 °C у сушильній печі, поки маса зразка не буде більше змінюватись (приблизно 12-24 г). Одержаний у такий спосіб зразок випробовують на тенденцію до декрепітації за допомогою застосування методу Пілкінгтона (див. вище). 5 Таблиця 2 показує тенденцію до декрепітації різних зразків, визначену за допомогою застосування випробування за методом Пілкінгтона. На відміну від прикладів 1 - 13, застосовують однорідну фракцію сировини доломіту розміром від 0 до 2 мм. 2.2 Результати випробування Доломіт 02 мм (г) 14 15 16 17 10 15 20 25 850 826 1229 1000 10 мас. % розчину NaOH (г) 42.5 Таблиця 2 Випробування декрепітації на доломіті (0-2 мм) Приклад 17 є посилальним матеріалом (необроблений доломіт). Для порівняння, приклад 16 показує вплив однієї лише води. Приклад 14, який стосується обробки за допомогою гідроксиду натрію, показує більший вплив на тенденцію до декрепітації, ніж приклад 15, де зразок оброблений за допомогою силікату натрію. 3. Приклад 18: Обробка у виробничому масштабі У лабораторному масштабі, дослідження вище показують, що обробка сировини доломіту за допомогою, принаймні, однієї добавки, вибраної серед сполук лужних металів, сполук лужноземельних металів та/або неорганічних кислот відповідно до винаходу, має позитивний вплив на зниження тенденції до декрепітації доломіту. Для того щоб підтвердити вказаний результат, випробування проведено в потоковому способі виробничого масштабу. Доломіт, який звичайно застосовують у скляній промисловості, обробляють за допомогою розчину гідроксиду натрію (NaOH) під час його розмелювання. На вході лінії розмелу розмір часток доломіту варіюється в межах між 0 та 80 мм. На виході розміри часток встановлені у межах між 0 та 3 мм. Розчин гідроксиду натрію за допомогою застосування насадок розпиляють на необроблений доломіт розміром часток 0-80 мм, перед тим, як він попаде в камеру розмелу. Таким чином, розмел застосовують як стадію змішування для того, щоб забезпечити належний контакт між твердою та рідкою фазою. Експериментальні умови, які були застосовані для зазначеного випробування, підсумовано в таблиці 3. Обсяг випуску Тривалість доломіту випробування 0-3 мм ~ 42 тонни/годину 30 35 10 мас. % Декрепітація Зменшення Додаткова % добавки розчину за Пілінгтоном декрепітації вода (г) відносио Na2SiO3 (г) (%) (%) 0.5 4.5 51 41.5 0.5 5.2 44 55.0 9.0 2 9.2 12 годин Загальна кількість отриманого обробленого доломіту 0-3 мм Співвідношення NaOH до маси необробленого доломіту Концентрація розчину NaOH Швидкість витрат розчину NaOH 1 мас.% 50 мас.% ~ 850 кг/годину ~ 500 тонн Таблиця 3: Експериментальні умови, застосовувані під час виробничого випробування На відміну від прикладів 1 - 13, однорідну фракцію розмеленого доломіту (зразки доломіту 03 мм) обробляють і вимірюють (не лише фракції 90-500 мкм). Усю сировину (не оброблені) та оброблені зразки перед замірами декрепітації за допомогою випробування за методом Пілкінгтона готовлять за допомогою певного способу (див. нижче). Зазначене здійснюють, беручи до уваги тісний зв'язок між рівнем декрепітації зразків доломіту та пропорцією часток розміром 90-500 мкм, що містяться в них. Десять розмелених зразків доломіту бланкових проб (необроблений доломіт) аналізують, і їхній розподіл розміру часток визначають шляхом просіювання за допомогою стандартних сит (2 7 UA 106356 C2 5 10 15 20 мм, 1 мм, 0,5 мм, 0,4 мм, 0,2 мм, 0,16 мм, 0,09 мм та 0,063 мм). Для будь-якого зразка бланкової проби відзначають пропорцію гранулометричної фракції (1-2 мм, 0,5-0,4 мм, …), та обчислюють середній розподіл розміру часток, застосовуючи значення, отримані для вивчених бланкових проб. Потім гранулометрію оброблених за допомогою NaOH зразків перешиковують відповідно до отриманого середнього розподілу розміру часток. Зазначена процедура підходить для порівняння необроблених та оброблених зразків для того, щоб зосередити увагу на впливі обробки винятково за допомогою NaOH, виключаючи будь-який вплив розподілу розміру часток. Із середнім розподілом розміру часток, вищезгадані зразки сировини доломіту (не обробленого) мають рівень декрепітації приблизно 6 %. З тим же самим розподілом розміру часток, зразки оброблені 1 %-м розчином NaOH відповідно до винаходу, мають рівень декрепітації, що перебуває в межах між 1,5 та 2 %. Ці значення відповідають зменшенню рівня декрепітації, що складає приблизно 70 %. 4. Приклад 19: Визначення середнього складу доломіту, обробленого відповідно до винаходу Визначають середній склад доломіту, обробленого відповідно до винаходу, та порівнюють із середнім складом необробленого доломіту. Результати показано в Таблиці 4. Таблиця 4: Середній склад доломіту, обробленого способом відповідно до винаходу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Спосіб виготовлення матеріалу на основі карбонату кальцію та/або карбонату магнію, що має знижену тенденцію до декрепітації, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію, який містить 20-80 мас. % частинок, що мають розмір частинок вихідного матеріалу, більший ніж 90 мкм і менший ніж 1 мм, поверхнево обробляють принаймні однією добавкою, вибраною серед сполук лужних металів та/або сполук лужноземельних металів у кількості 0,05-5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію, де сполуки лужноземельних металів при температурі 25 °C мають розчинність у воді, що становить принаймні 0,5 %. 2. Спосіб за п. 1, який відрізняється тим, що матеріал поверхнево обробляють добавкою в кількості 0,1-3 мас. % і, зокрема, 0,5-1,5 мас. % від кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. 3. Спосіб за п. 1 або 2, який відрізняється тим, що поверхневу обробку добавкою проводять при температурі, меншій ніж 100 °C. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію містить більше ніж 85 мас. %, переважно більше ніж 90 мас. %, карбонату кальцію та/або карбонату магнію. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що доломіт та/або вапняк застосовують як матеріал на основі карбонату кальцію та/або карбонату магнію. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію поверхнево обробляють гідроксидом натрію (NaOH), силікатом натрію (Na-силікатом), сульфатом натрію (Na2SO4), карбонатом натрію (NaCO3), карбонатом калію (K2СО3), сульфатом магнію (Mg2SO4). 8 UA 106356 C2 5 10 15 20 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію поверхнево обробляють розчином, що містить добавку та розчинник. 8. Спосіб за п. 7, який відрізняється тим, що застосовують розчин, який містить сполуку лужного металу та/або сполуку лужноземельного металу в кількості 0,5-60 мас. %, переважно 560 мас. %, найбільш переважно 25-50 мас. %, та/або кислоту в кількості 1-98 мас. %, переважно 5-95 мас. %, найбільш переважно 30-90 мас. %, і найбільш переважно 50-80 мас. %. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію поверхнево обробляють у присутності SiO2 у кількості, меншій, ніж в шість раз, кількості матеріалу на основі карбонату кальцію та/або карбонату магнію. 10. Матеріал на основі карбонату кальцію та/або карбонату магнію, який має знижену тенденцію до декрепітації, який виготовлено за допомогою способу за будь-яким з пп. 1-9. 11. Матеріал за п. 10, який відрізняється тим, що матеріал містить 20-80 мас. % частинок, що мають розмір частинок вихідного матеріалу, більший ніж 90 мкм, переважно більший ніж 150 мкм і менший ніж 1 мм, переважно менший ніж 500 мкм. 12. Матеріал за п. 10 або 11, який відрізняється тим, що матеріал на основі карбонату кальцію та/або карбонату магнію містить сірку в кількості 0,07-3 мас. %, переважно 0,1-2,5 мас. %, більш переважно 0,15-2 мас. %, і, зокрема, 0,2-1,7 мас. %, та/або натрій у кількості 0,04-4,5 мас. %, переважно 0,05-4 мас. %, більш переважно 0,08-3,5 мас. %, і, зокрема, 0,1-2,9 мас. %, та/або калій у кількості 0,08-5 мас. %, переважно 0,1-4,5 мас. %, більш переважно 0,15-4 мас. %, і, зокрема, 0,2-3,5 мас. % від матеріалу карбонату кальцію та/або карбонату магнію. 13. Застосування матеріалу за будь-яким з пп. 10-12 для виготовлення скла. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacture of a material on the basis of calcium- and/or magnesium carbonate having a reduced decrepitation tendency

Автори англійськоюPickbrenner, Arnd, Rohmann, Matthias, Pust, Christopher, Lorgouilloux, Marion, Pelletier, Marc

Автори російськоюРоман Маттиас

МПК / Мітки

МПК: C03C 1/02, C01F 11/18, C01F 5/24, C01F 11/00

Мітки: карбонату, основі, спосіб, виготовлення, застосування, матеріал, знижену, тенденцію, кальцію, магнію, декрепітації, має

Код посилання

<a href="https://ua.patents.su/11-106356-material-na-osnovi-karbonatu-kalciyu-ta-abo-karbonatu-magniyu-yakijj-maeh-znizhenu-tendenciyu-do-dekrepitaci-jjogo-zastosuvannya-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Матеріал на основі карбонату кальцію та/або карбонату магнію, який має знижену тенденцію до декрепітації, його застосування та спосіб виготовлення</a>

Попередній патент: Упаковка та плоска заготовка для виготовлення цієї упаковки

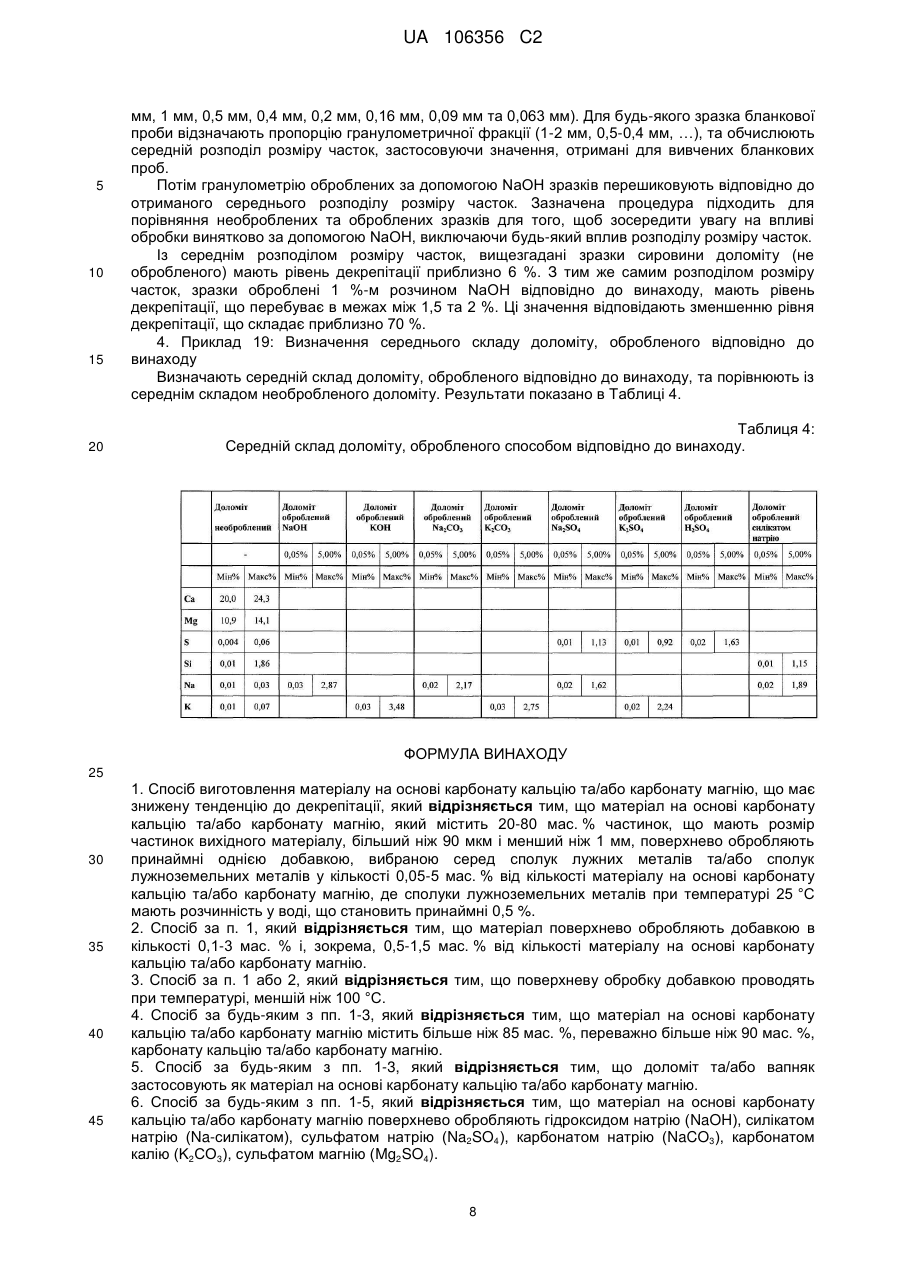

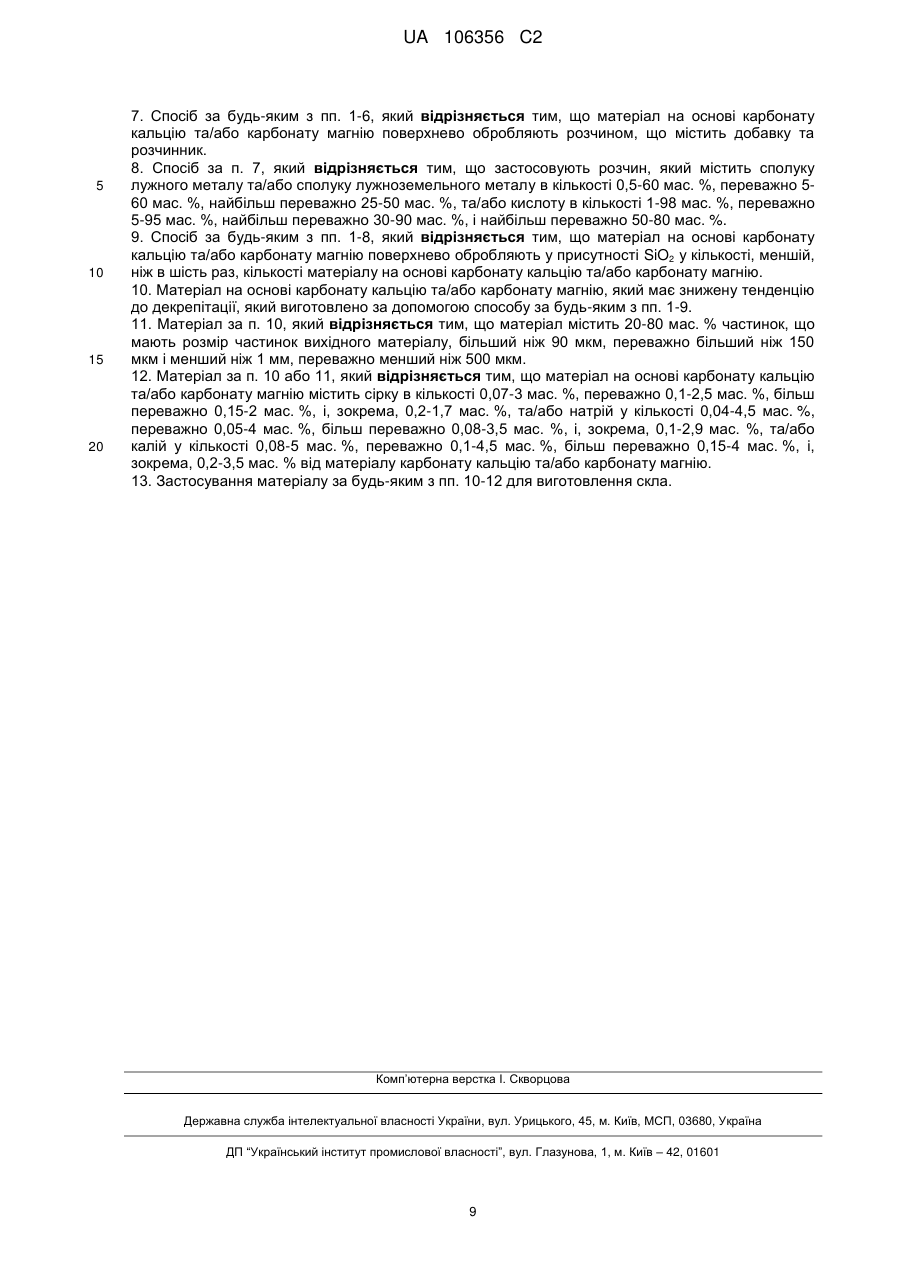

Випадковий патент: Засіб контролю відхилень осей наскрізних отворів