Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану

Номер патенту: 107606

Опубліковано: 10.06.2016

Автори: Шварцман Леонід Якович, Троценко Едуард Анатолійович, Баженов Євгеній Васильович

Формула / Реферат

1. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану, який подають в складі парогазової суміші, на кремнієвих стрижнях, розігрітих електричним струмом до заданої температури їх поверхні, що включає запам'ятовування керованих і керуючих параметрів еталонних режимів ведення процесу, вимірювання параметрів кремнієвих стрижнів, коригування процесу шляхом зміни керуючих параметрів режимів при відхиленні вимірюваних параметрів кремнієвих стрижнів від значень, що відповідають керованим параметрам еталонних режимів ведення процесу, який відрізняється тим, що керуючі параметри еталонних режимів ведення процесу, зокрема силу струму і кількість поданого трихлорсилану, задають у вигляді кусковозаданих часових функцій в залежності від часу ведення процесу нарощування діаметра стрижня, як керовані параметри кремнієвих стрижнів вибирають швидкість нарощування діаметра стрижня і діаметр стрижня, при цьому вимірювання їх проводять безперервно, а для коригування процесу використовують пропорційно-інтегрально-диференційні регулятори керуючих параметрів із змінними статичними і динамічними налаштуваннями, які визначають на підставі еталонних режимів ведення процесу.

2. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану за п. 1, який відрізняється тим, що вимірювання швидкості нарощування діаметра стрижня здійснюють прямим методом, зокрема телевізійним методом, в якому вимірюють величину переміщення однієї з видимих кромок стрижня як відстань її від нуля рухомої шкали, опозитно переміщуваної покроково в напрямку росту вимірюваного параметра.

3. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану за пп. 1, 2, який відрізняється тим, що

для кусковозаданих часових функцій часовий інтервал вибирають кратно значенню оцінки Δt, визначеної у розмірі Δt=(0,5-0,8)τ, де τ=Δδ·γ/ν,

Δδ - величина переміщення видимої кромки стрижня в розмірі кроку шкали вимірювання переміщення кромки стрижня, см; γ - питома вага полікристалічного кремнію, г/см3; ν - задана питома швидкість осадження, г/(см2·год).

4. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану за пп. 1-3, який відрізняється тим, що вимірювання швидкості нарощування діаметра стрижня здійснюють по окремому заданому розігрітому стрижню, розміщеному безпосередньо перед вікном спостереження в найближчому до нього ряду стрижнів, зображення якого контрастують цифровою обробкою.

Текст

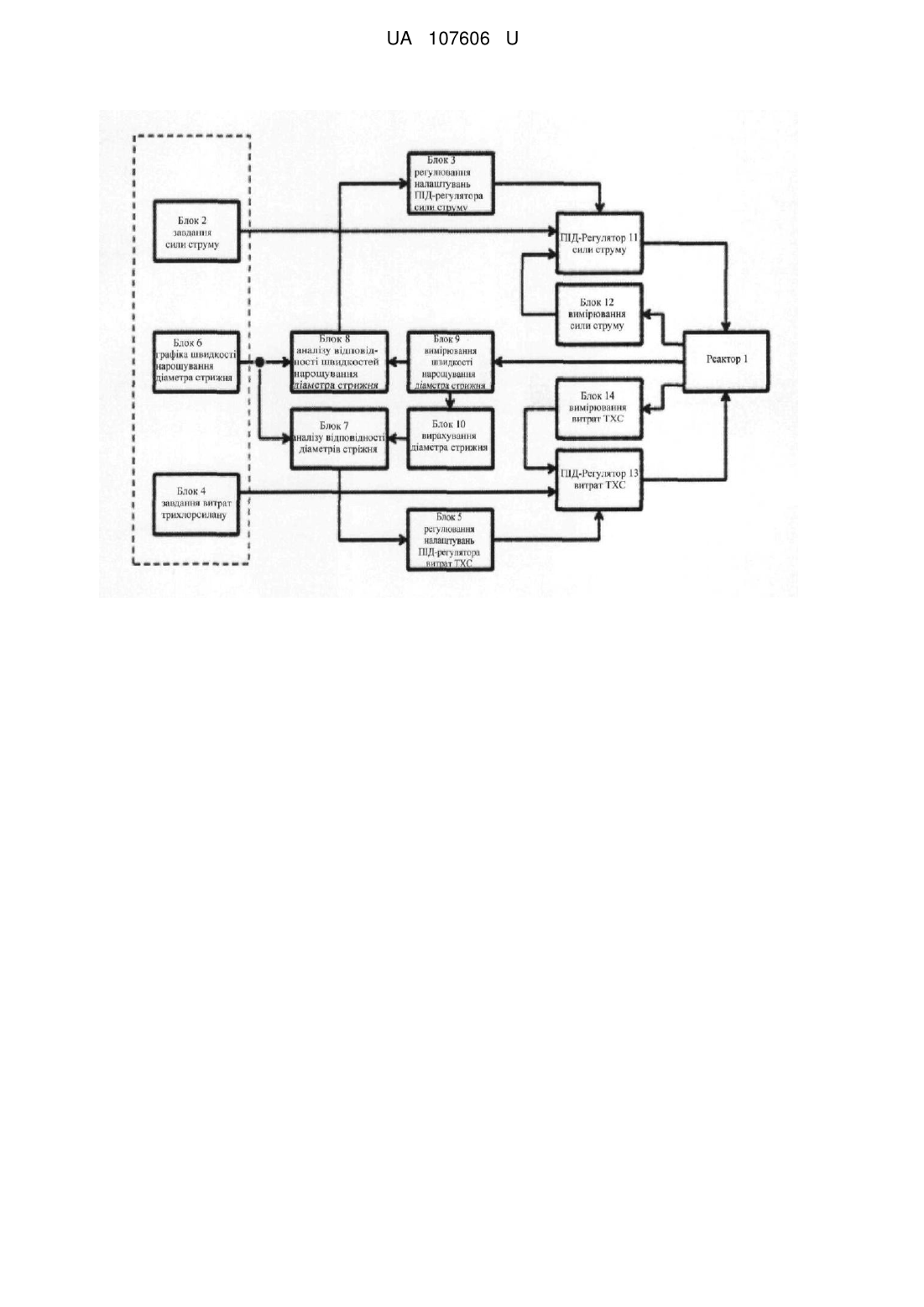

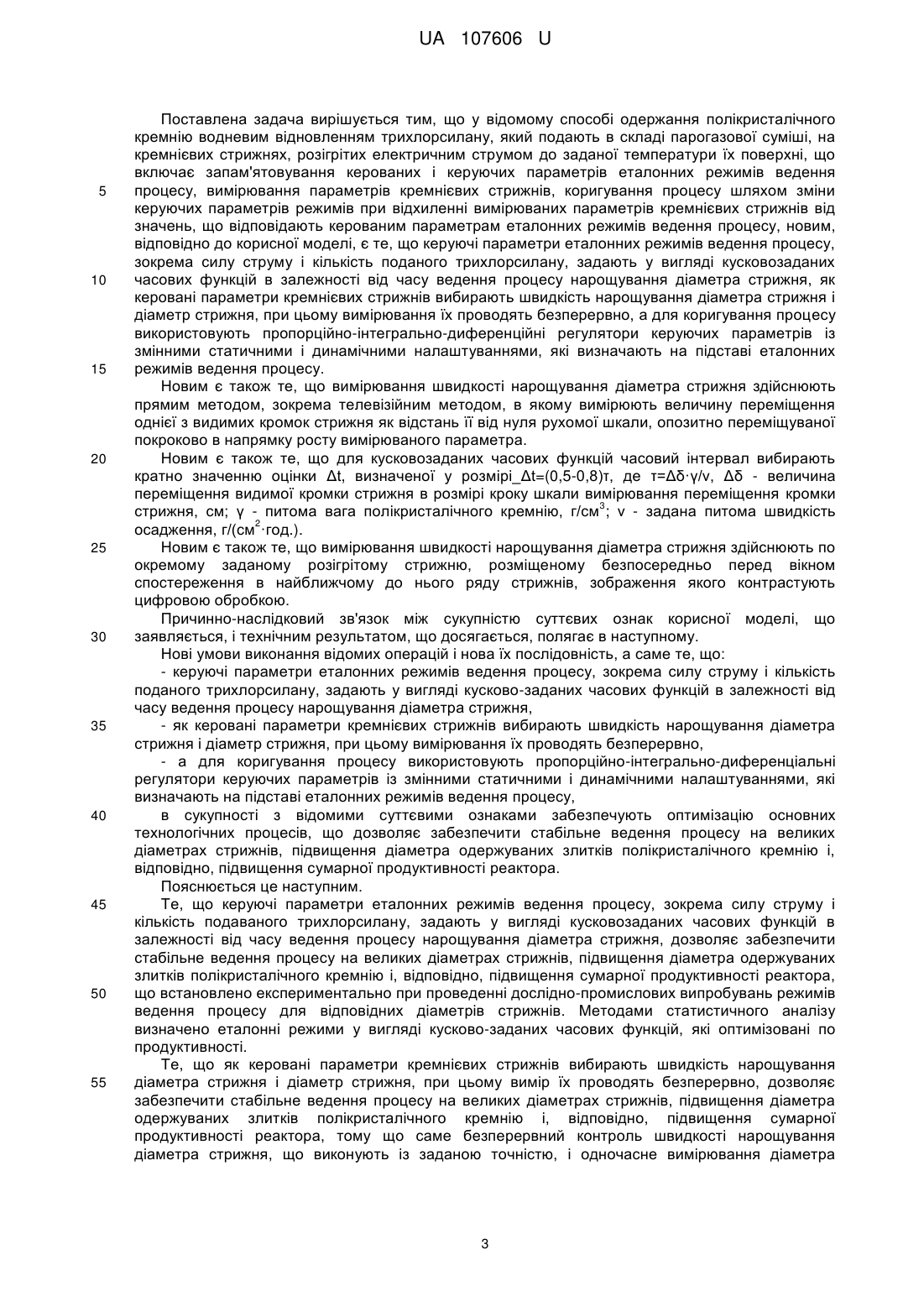

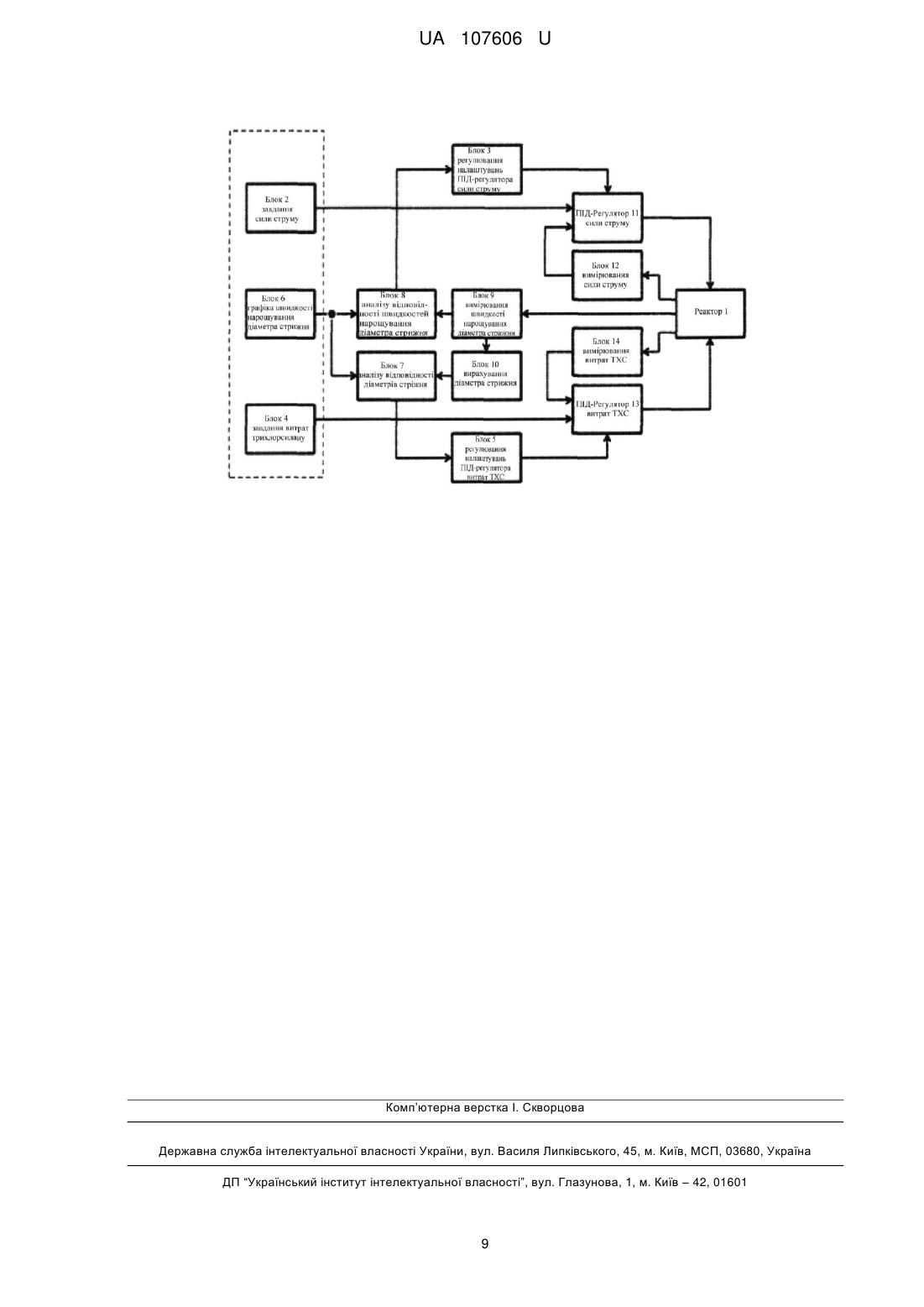

Реферат: Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану, який подають в складі парогазової суміші, на кремнієвих стрижнях, розігрітих електричним струмом до заданої температури їх поверхні, що включає запам'ятовування керованих і керуючих параметрів еталонних режимів ведення процесу, вимірювання параметрів кремнієвих стрижнів, коригування процесу шляхом зміни керуючих параметрів режимів при відхиленні вимірюваних параметрів кремнієвих стрижнів від значень, що відповідають керованим параметрам еталонних режимів ведення процесу. Керуючі параметри еталонних режимів ведення процесу, зокрема силу струму і кількість поданого трихлорсилану, задають у вигляді кусковозаданих часових функцій в залежності від часу ведення процесу нарощування діаметра стрижня. Як керовані параметри кремнієвих стрижнів вибирають швидкість нарощування діаметра стрижня і діаметр стрижня. Вимірювання їх проводять безперервно. Для коригування процесу використовують пропорційно-інтегрально-диференційні регулятори керуючих параметрів із змінними статичними і динамічними налаштуваннями, які визначають на підставі еталонних режимів ведення процесу. UA 107606 U (12) UA 107606 U UA 107606 U 5 10 Корисна модель належить до області одержання стрижнів полікристалічного кремнію в Сіменс-реакторі водневого відновлення силанів. Відомий спосіб одержання полікристалічного кремнію водневим відновленням 10 трихлорсилану (див. патент РФ № 2136590, МПК С01 В33/03, заявка № 98118620/02 від 12.10.1998 р., опубл. 10.09.1999 p.), який подають в складі парогазової суміші, на кремнієвих стрижнях, розігрітих електричним струмом до заданої температури їх поверхні, що включає запам'ятовування керованих і керуючих параметрів еталонних режимів ведення процесу, вимірювання параметрів кремнієвих стрижнів, коригування процесу шляхом зміни керуючих параметрів режимів при відхиленні вимірюваних параметрів кремнієвих стрижнів від значень, що відповідають керованим параметрам еталонних режимів ведення процесу. У відомому способі подачу парогазової суміші в реактор відновлення здійснюють у кількості, пропорційній параметру кремнієвих стрижнів, а саме площі поверхні кремнієвих стрижнів в момент подачі; причому кількість парогазової суміші визначають залежностями TXC q0 S0 qTXC t 15 Vp K ; 2Vp TXC q0 1 t d0 , TXC TXC де q 0 , q t - подача (витрати) трихлорсилану в реактор на початку і в кінці процесу осадження, відповідно, кг/год.; S 0 - початкова поверхня кремнієвих стрижнів, кв. м; Vp - питома швидкість осадження кремнію, кг/(кв. м·год.); - витяг кремнію за один цикл, молярн. частки; K - коефіцієнт, який враховує вміст кремнію в трихлорсилані, K=135,5:28=4,84; - питома вага 20 25 30 35 40 45 50 55 кремнію = 2,33 г/куб. cм; d 0 - початковий діаметр кремнієвих стрижнів, м; t - час процесу, год. Перед відновленням здійснюють попереднє (стартове) плазмове нагрівання стрижнів. Для нагріву як плазмоутворюючий газ використовують азот, а кремнієві стрижні піддають травленню хлористим воднем, отриманим після фракційної конденсації відхідної парогазової суміші; під час процесу осадження кремнію суміш, що виходить з реактора, направляють на фракційну конденсацію хлорсиланів і хлористого водню, яку здійснюють в діапазоні температур 0-(-195)°С; після закінчення відновлення поліхлориди, які утворилися в процесі, видаляють сумішшю тетрахлориду кремнію і водню з системи рециркуляції при мольному відношенні 1:1. Недоліком відомого способу є те, що в ньому порушується синхронність збільшення діаметра стрижнів через порушення балансу теплового режиму, наслідком чого є відхилення поточної температури поверхні стрижнів від значень еталонних режимів ведення процесу. Зниження поточної температури поверхні стрижнів відносно заданого значення призводить до зниження швидкості осадження кремнію, відповідно, знижується продуктивність процесу. Підвищення поточної температури поверхні стрижнів відносно заданого значення призводить до погіршення якості одержуваного стрижня через порушення балансу кінетики хімічних процесів відновлення кремнію в парогазової фазі, осадження кремнію на поверхні стрижнів і масопереносу кремнію в результаті поверхневої дифузії в тверду фазу. Це породжує випереджальне прискорене зростання розмірів дендритів щодо швидкості утворення центрів формування дендритів. Відбувається формування каверн, порушення структури поверхні стрижнів в результаті утворення так званого "попкорну", утворення аморфного кремнію, порушення циліндричної форми стрижнів. Зазначені наслідки перегріву стрижнів, крім погіршення якості, призводять до порушення проходження електричного струму, можливе виникнення короткого замикання і аварійне дострокове припинення процесу. Виводяться з технологічного циклу його високопродуктивні стадії осадження кремнію на стрижнях великого діаметра, відповідно, і великої площі осадження кремнію, знижуючи сумарну продуктивність процесу. Найбільш близьким за технічною суттю і технічним результатом, що досягається, до заявленого способу є спосіб одержання полікристалічного кремнію (див. патент України №100089, МПК С01В 33/035, заявка № а 201109932 від 12.11.2010 р., опубл. 12.11.2012 р., публікація РСТ/ЕР2010/050988), водневим відновленням трихлорсилану, який подається в складі парогазової суміші, на кремнієвих стрижнях, які розігріваються електричним струмом до заданої температури їх поверхні, що включає запам'ятовування керованих і керуючих параметрів еталонних режимів ведення процесу, вимірювання параметрів кремнієвих стрижнів, коригування процесу шляхом зміни керуючих параметрів режимів при відхиленні вимірюваних параметрів кремнієвих стрижнів від значень, що відповідають керованим параметрам еталонних режимів ведення процесу. 1 UA 107606 U 5 10 15 20 25 30 35 40 45 50 55 60 У відомому способі проводять вимірювання діаметра кремнієвих стрижнів в реакторі за допомогою пристрою для вимірювання температури, що реалізується таким чином: - пристрій для вимірювання температури розміщують ззовні реакційної камери реактора, - вибирають один з кремнієвих стрижнів в реакторі, - пристрій для вимірювання температури фокусують на вибраному кремнієвому стрижні, - діаметр вибраного кремнієвого стрижня вимірюють з обертанням пристрою для вимірювання температури до тих пір, поки не будуть зафіксовані раптові світлі і темні зміни, - здійснюють обертання пристрою для вимірювання температури в протилежному напрямку до тих пір, поки не будуть зафіксовані раптові світлі і темні зміни, - обчислюють діаметр кремнієвого стрижня з урахуванням кута між раптовими світлими і темними змінами і відстані між віссю оберту та кремнієвим стрижнем, - діаметр кремнієвого стрижня повторно вимірюють на заданих інтервалах, - процес завершуються після того, як діаметр кремнієвого стрижня досяг заданого значення. Одержання полікристалічного кремнію виконується з автоматичним виміром діаметра кремнієвого стрижня, щоб запобігти небажаному відхиленню температури від заданих значень, що може стати причиною втрати продуктивності процесу та/або осадження шарів полікристалічного кремнію неналежної якості. Вимірювання діаметра стрижня використовують для оптимізації процесу, щоб виключити передчасне припинення процесу до одержання стрижнів заданого діаметра. Оптимізація процесу реалізується управлінням витратами трихлорсилану у складі парогазової суміші. Збільшують витрати при зменшенні швидкості нарощування, зменшують витрати при збільшенні швидкості нарощування. Пристроєм для вимірювання температури може бути термовідеокамера, яка може обертатися, і дані вимірювань, зокрема температурний профіль стрижня зі зміною часу, запам'ятовують в електронному вигляді. Вимірювання виконують безперервно або з певним інтервалом. Для вимірювання вибирають тонкі кремнієві стрижні, які розташовані ближче до оглядового віконця реактора після їх включення в електричний ланцюг. Відбивання від внутрішніх стінок реактора в процесі вимірювання компенсують за допомогою поляризаційного фільтра. У відомому способі безперервно або з деяким інтервалом часу оглядають кремнієвий стрижень в процесі осадження, зокрема визначають зміну діаметра стрижня. Його постійно перевіряють під час процесу осадження, щоб уникнути несподіваних температурних коливань на бічних гранях кремнієвого стрижня. Режим подачі газу автоматично порівнюють з еталонними режимами ведення процесу для відповідного одержаного діаметра стрижнів, так як кількість трихлоросилану має збільшуватися для постійного збільшення діаметра стрижнів. Процес починають з мінімально необхідної кількості трихлоросилану і надалі його кількість змінюють відповідно з діаметром кремнієвих стрижнів. Одержаний діаметр розраховують по відстані між віссю обертання, кремнієвим стрижнем і певним кутом повороту. Недоліками відомого способу є нестабільне ведення процесу на великих діаметрах стрижнів, неможливість одержання великого діаметра одержуваних злитків полікристалічного кремнію і, відповідно, низька сумарна продуктивність реактора. Пояснюється це проблемами управління температурою поверхні стрижнів, зумовленими інерційністю і нелінійністю термодинамічних процесів. Зміна характеристик відбувається по мірі розвитку процесу. Зі збільшенням діаметра стрижнів збільшується площа осадження кремнію, збільшується обсяг стрижнів і, відповідно, змінюється ступінь заповнення реактора стрижнями. Збільшення витрати парогазової суміші і зміна ступеня заповнення реактора стрижнями призводить до зміни газодинамічного режиму і, відповідно, до зміни характеристик теплообмінних процесів, що впливають на температуру поверхні стрижнів. Крім цього, збільшення діаметра стрижня по мірі осадження кремнію змінює структуру теплового поля всередині стрижня. Не забезпечується компенсація всіх цих змін регулюванням омічної потужності, що підводять, для стабілізації температури поверхні стрижня на заданому рівні. Не забезпечується також компенсація, обумовлена інерційністю процесу поширення тепла всередині стрижня. У Сіменс-реакторі процес ведуть при температурі 1000-1200 °C. Відомий спосіб включає зміну керованого параметра, при цьому як керований параметр використовують температуру поверхні стрижня або електричний опір стрижня, але при цьому використовують температуру стрижня як додатковий режим управління або тарувальний при підготовці до роботи. В основу корисної моделі поставлена задача удосконалення способу одержання полікристалічного кремнію, в якому за рахунок нових умов виконання відомих операцій та нової їх послідовності забезпечують стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора. 2 UA 107606 U 5 10 15 20 25 30 35 40 45 50 55 Поставлена задача вирішується тим, що у відомому способі одержання полікристалічного кремнію водневим відновленням трихлорсилану, який подають в складі парогазової суміші, на кремнієвих стрижнях, розігрітих електричним струмом до заданої температури їх поверхні, що включає запам'ятовування керованих і керуючих параметрів еталонних режимів ведення процесу, вимірювання параметрів кремнієвих стрижнів, коригування процесу шляхом зміни керуючих параметрів режимів при відхиленні вимірюваних параметрів кремнієвих стрижнів від значень, що відповідають керованим параметрам еталонних режимів ведення процесу, новим, відповідно до корисної моделі, є те, що керуючі параметри еталонних режимів ведення процесу, зокрема силу струму і кількість поданого трихлорсилану, задають у вигляді кусковозаданих часових функцій в залежності від часу ведення процесу нарощування діаметра стрижня, як керовані параметри кремнієвих стрижнів вибирають швидкість нарощування діаметра стрижня і діаметр стрижня, при цьому вимірювання їх проводять безперервно, а для коригування процесу використовують пропорційно-інтегрально-диференційні регулятори керуючих параметрів із змінними статичними і динамічними налаштуваннями, які визначають на підставі еталонних режимів ведення процесу. Новим є також те, що вимірювання швидкості нарощування діаметра стрижня здійснюють прямим методом, зокрема телевізійним методом, в якому вимірюють величину переміщення однієї з видимих кромок стрижня як відстань її від нуля рухомої шкали, опозитно переміщуваної покроково в напрямку росту вимірюваного параметра. Новим є також те, що для кусковозаданих часових функцій часовий інтервал вибирають кратно значенню оцінки Δt, визначеної у розмірі_Δt=(0,5-0,8)τ, де τ=Δδ·γ/ν, Δδ - величина переміщення видимої кромки стрижня в розмірі кроку шкали вимірювання переміщення кромки 3 стрижня, см; γ - питома вага полікристалічного кремнію, г/см ; ν - задана питома швидкість 2 осадження, г/(см ·год.). Новим є також те, що вимірювання швидкості нарощування діаметра стрижня здійснюють по окремому заданому розігрітому стрижню, розміщеному безпосередньо перед вікном спостереження в найближчому до нього ряду стрижнів, зображення якого контрастують цифровою обробкою. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, полягає в наступному. Нові умови виконання відомих операцій і нова їх послідовність, а саме те, що: - керуючі параметри еталонних режимів ведення процесу, зокрема силу струму і кількість поданого трихлорсилану, задають у вигляді кусково-заданих часових функцій в залежності від часу ведення процесу нарощування діаметра стрижня, - як керовані параметри кремнієвих стрижнів вибирають швидкість нарощування діаметра стрижня і діаметр стрижня, при цьому вимірювання їх проводять безперервно, - а для коригування процесу використовують пропорційно-інтегрально-диференціальні регулятори керуючих параметрів із змінними статичними і динамічними налаштуваннями, які визначають на підставі еталонних режимів ведення процесу, в сукупності з відомими суттєвими ознаками забезпечують оптимізацію основних технологічних процесів, що дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора. Пояснюється це наступним. Те, що керуючі параметри еталонних режимів ведення процесу, зокрема силу струму і кількість подаваного трихлорсилану, задають у вигляді кусковозаданих часових функцій в залежності від часу ведення процесу нарощування діаметра стрижня, дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора, що встановлено експериментально при проведенні дослідно-промислових випробувань режимів ведення процесу для відповідних діаметрів стрижнів. Методами статистичного аналізу визначено еталонні режими у вигляді кусково-заданих часових функцій, які оптимізовані по продуктивності. Те, що як керовані параметри кремнієвих стрижнів вибирають швидкість нарощування діаметра стрижня і діаметр стрижня, при цьому вимір їх проводять безперервно, дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора, тому що саме безперервний контроль швидкості нарощування діаметра стрижня, що виконують із заданою точністю, і одночасне вимірювання діаметра 3 UA 107606 U 5 10 15 20 25 30 35 40 45 50 55 60 стрижня дозволяють забезпечити коригування керуючих параметрів по відхиленню керованих параметрів від заданого еталонного режиму. Те, що для коригування процесу використовують пропорційно-інтегрально-диференціальні регулятори керуючих параметрів із змінними статичними і динамічними налаштуваннями, які визначають на підставі еталонних режимів ведення процесу, дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора тому, що в ході процесу статичні і динамічні характеристики реактора, як об'єкта управління, мають яскраво виражену динаміку, що вимагає для забезпечення високої якості регулювання відповідного коригування параметрів настроювання регуляторів. Те, що вимірювання швидкості нарощування діаметра стрижня здійснюють прямим методом, зокрема телевізійним методом, в якому вимірюють величину переміщення одної з кромок видимої межі стрижня як відстань її від нуля рухомої шкали, опозитно переміщуваної покроково в напрямку росту вимірюваного параметра, дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора тому, що з процесу усунені системні помилки вимірювань, які виникають при непрямому вимірюванні параметрів, як це проводиться в прототипі. У способі, що заявляється, вимірювання швидкості нарощування діаметра стрижня проводять прямим методом, зокрема, телевізійним методом. Також те, що для кусковозаданих часових функцій часовий інтервал вибирають кратно значенню оцінки Δt дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора, тому що значення , яке визначають по співвідношенню точності вимірювання швидкості нарощування діаметра стрижня Δδ, що досягається, і питомої швидкості осадження кремнію ν, забезпечує синхронізацію частоти опитування вимірювача з частотою генерації інформації про зміну вимірюваного параметра, усуваючи таким чином неконтрольоване ведення процесу протягом інтервалу опитування вимірювача. Заявлене співвідношення встановлено емпірично. Часовий інтервал менше ніж 0,5 вибирати недоцільно, тому що здійснюються невиправдано часті вимірювання. При часовому інтервалі більше ніж 0,8 відбувається затримка даних про зміну параметра, погіршується якість регулювання, причому порушення значень величини затримки може призводити до аварійних зупинок процесу. І те, що вимірювання швидкості нарощування діаметра стрижня здійснюють за окремим вибраним розігрітим стрижнем, розміщеним безпосередньо перед вікном спостереження в найближчому до нього ряду стрижнів, зображення якого контрастують цифровою обробкою, дозволяє забезпечити стабільне ведення процесу на великих діаметрах стрижнів, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора, тому що найближча до вікна спостереження поверхня стрижня має найменшу температуру. Відповідно забезпечується її контрастність на всіх стадіях процесу. При цьому контрастність спостерігається і на фоні розташованих позаду стрижнів, і на фоні більш холодною охолодженої внутрішньої стінки реактора. Керування силою струму по справжній швидкості нарощування діаметра стрижня, визначеній прямим методом вимірювання, дозволяє управляти тепловим режимом стрижнів, стабілізуючи температуру поверхні стрижнів в діапазоні значень, обумовленому еталонними режимами ведення процесу. Керування кількістю поданого трихлорсилану в реактор по справжньому значенню діаметра стрижня, визначеному прямим методом вимірювання, дозволяє синхронізувати подачу реагентів в зону реакцій з тепловим режимом. Синхронізація зазначених параметрів регулювання нарощуванням стрижнів полікристалічного кремнію дозволяє вести процес в діапазоні значень, які визначаються еталонними режимами ведення процесу, що забезпечує досягнення гарантованих значень продуктивності процесу. Ведення процесу в режимах, які визначаються еталонними режимами ведення процесу, мінімізує ймовірність відхилення умов ведення процесу в область значень, що призводять до ініціалізації негативних проявів, як то: прискореного зростання дендритів, утворення газових камер, "попкорну", порушенню поздовжньої і поперечної геометрії стрижня та інших явищ - у тому числі таких, що призводять до аварійного завершення процесів при виникненні короткого замикання, що дозволяє продовжити час безаварійного ведення процесу, збільшивши частку часу ведення процесу на великих діаметрах стрижнів, відповідно збільшуючи сумарну продуктивність процесу. Таким чином, заявлений спосіб дозволяє 4 UA 107606 U 5 10 15 20 25 30 35 40 45 50 55 60 забезпечити стабільне ведення процесу на великих діаметрах стрижнів, завершувати процес з більш високими значеннями діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищити сумарну продуктивність реактора, а також забезпечити отримання полікристалів заданої якості за рахунок мінімізації ймовірності виникнення причин, що призводять до аварійного завершення процесів та/або накопичення неприпустимих дефектів стрижнів. Для пояснення суті заявленого способу на кресленні наведена блок-схема системи його реалізації. Система реалізації способу, що заявляється, містить такі елементи: реактор 1, блок 2 завдання сили струму, блок 3 регулювання налаштувань ПІД-регулятора сили струму, блок 4 завдання витрат трихлорсилану (ТХС), блок 5 регулювання налаштувань ПІД-регулятора витрат ТХС, блок 6 графіка швидкості нарощування діаметра стрижня, блок 7 аналізу відповідності діаметрів стрижня, блок 8 аналізу відповідності швидкостей нарощування діаметра стрижня, блок 9 вимірювання швидкості нарощування діаметра стрижня, блок 10 вирахування діаметра стрижня, ПІД-регулятор 11 сили струму, блок 12 вимірювання сили струму, ПІД-регулятор 13 витрат трихлорсилану, блок 14 вимірювання витрат трихлорсилану. Елементи системи з'єднані таким чином. Блок 2 завдання сили струму з'єднаний з першим входом ПІД-регулятора 11 сили струму, другий вхід якого з'єднаний з виходом блока 12 вимірювання сили струму, вхід якого з'єднаний з першим виходом реактора 1. Вихід ПІД-регулятора 11 сили струму з'єднаний з першим входом реактора 1. Блок 4 завдання витрат трихлорсилану з'єднаний з перший входом ПІД-регулятора 13 витрат трихлорсилану, другий вхід якого з'єднаний з виходом блока 14 вимірювання витрат трихлорсилану, вхід якого з'єднаний з другим виходом реактора 1. Вихід ПІД-регулятора 13 витрат трихлорсилану з'єднаний з другим входом реактора 1. Вихід блока 6 графіка швидкості нарощування діаметра стрижня з'єднаний з першим входом блока 7 аналізу відповідності діаметрів стержня і з першим входом блока 8 аналізу відповідності швидкостей нарощування діаметра стрижня, другі входи яких з'єднані, відповідно, з виходом блока 9 вимірювання швидкості нарощування діаметра стрижня, вхід якого з'єднаний з третім виходом реактора 1 та виходом блока 10 вирахування діаметра стрижня, вхід якого з'єднаний з другим виходом блока 9 вимірювання швидкості нарощування діаметра стрижня. Вихід блока 8 аналізу відповідності швидкостей нарощування діаметра стрижня з'єднаний з входом блока 3 регулювання налаштувань ПІД-регулятора 11 сили струму, відповідно, вихід якого з'єднаний з ПІД-регулятором 11 сили струму. Вихід блока 7 аналізу відповідності діаметрів стрижня з'єднаний з входом блока 5 регулювання налаштувань ПІД-регулятора 13 витрат ТХС, відповідно, вихід якого з'єднаний з ПІД-регулятором 13 витрат трихлорсилану. ПІД-регулятор 11 сили струму і ПІД-регулятор 13 витрат трихлорсилану виконані у вигляді пропорційно-інтегрально-диференціальних регуляторів керуючих параметрів із змінними статичними і динамічними налаштуваннями. Заявлений спосіб одержання полікристалічного кремнію здійснюють таким чином. У реактор 1 завантажують N стрижнів, що мають U-подібну форму. Стрижні жорстко монтують на монтажній платформі реактора. На стрижні подають напругу через струмові вводи, електрично ізольовані від платформи, з блока 2 завдання сили струму і ПІД-регулятор 11 сили струму. Нагріванням стрижнів електричним струмом підтримують тепловий режим, що забезпечує задану температуру поверхні стрижня 1100 °C. У реактор 1 за допомогою блока 4 завдання кількості поданого трихлорсилану і ПІДрегулятор 13 витрат трихлорсилану подають попередньо частково розігріту парогазову суміш трихлорсилану і водню, які утворюють реакційну пару. При переміщенні уздовж кремнієвих стрижнів відбувається розігрів парогазової суміші, що забезпечує необхідні температурні умови ведення реакції відновлення кремнію з трихлорсилану воднем в газовій фазі, осадження кремнію на поверхні розігрітого стрижня і подальшої дифузії кремнію в тіло стрижня. Якість сформованого полікристалічного кремнію визначається точністю дотримання параметрів ведення процесу, визначених експериментально та зафіксованих у так званих еталонних режимах ведення процесу для відповідного реактора. Режимами ведення процесу, для яких вибирають еталонні параметри, є наступні: тиск у реакторі, мольне співвідношення водень: трихлорсилан в парогазовій суміші, температура парогазової суміші на вході в реактор; температура поверхні стрижнів полікристалічного кремнію в реакторі, сила електричного струму, кількість поданого трихлорсилану. Регулювання сили електричного струму здійснюється ПІД-регулятором 11 сили струму і проводиться відповідно до програми, яка задається у вигляді кусково-заданих часових функцій, 5 UA 107606 U 5 10 15 20 25 30 35 40 45 50 55 і коригується блоком 3 регулювання налаштувань ПІД-регулятора 11 сили струму залежно від неузгодженості швидкостей нарощування діаметра стрижня - виміряної і заданої еталонними режимами ведення процесу. Кількість поданого трихлорсилану регулюють ПІД-регулятором 13 витрат трихлорсилану відповідно до програми, яка задається у вигляді кусковозаданих часових функцій, і корегується блоком 5 регулювання налаштувань ПІД-регулятора 13 витрат трихлорсилану в залежності від неузгодженості значень діаметра стрижня - виміряного і заданого еталонними режимами ведення процесу. Вимірювання швидкості нарощування діаметра стрижня здійснюють прямим методом, зокрема телевізійним методом, в якому вимірюють величину переміщення однієї з кромок видимої межі стрижня як відстань однієї з кромок видимої межі стрижня від нуля рухливої шкали, опозитно переміщуваної в напрямку росту стрижня покроково в напрямку переміщення вимірюваного параметра. Поточні значення вимірюваного параметра накопичуються і обробляються в обчислювальному пристрої. Для реалізації телевізійного методу відеокамеру монтують на монтажній платформі, яку встановлюють на оглядовому вікні реактора. Вимірювання лінійних переміщень кромки стрижня виконується відповідно до ТУ користувача пристрою телевізійного вимірювання. Телевізійний метод вимірювання швидкості переміщення видимої межі кромки стрижня забезпечує миттєве поточне значення параметра з високою точністю, що пояснюється звуженням зони спостереження локальної області біля кромки стрижня і масштабуванням (розширенням) цієї локальної області на всю ширину шкали. Так, при спостереженні зливка діаметром 100 мм при відносній похибці 1 %, абсолютна помилка визначення габариту складе 1 мм, а при скороченні зони спостереження (візованій на поточне положення кромки стрижня) помилка визначення габариту складе 10 мм при тій же відносній похибці 1 %, таким чином абсолютна похибка вимірювання величини переміщення точок кромки стрижня зменшиться до 0,1 мм. Підвищення точності вимірювання швидкості нарощування діаметра стрижня необхідно для забезпечення чутливості вимірювальної системи, достатньої для забезпечення узгодженості чутливості і динамічних характеристик керованого параметра - швидкості нарощування діаметра стрижня. Наприклад, при швидкості нарощування діаметра стрижня 1 мм/год., звуження зони спостереження кромки стрижня із забезпеченням чутливості 0,1 мм забезпечить отримання (1 мм/0,1 мм) 10 оцінок поточного миттєвого значення швидкості нарощування стрижня протягом однієї години. Середній часовий інтервал отримання поточної оцінки параметра складе (60 хв./10 =) 6 хвилин. Отримана оцінка порівнянна з оцінками динамічних характеристик зміни температури поверхні для середніх і великих діаметрів стрижня. Безперервне спостереження за видимою кромкою розігрітого стрижня забезпечується дискретним, з початково заданим кроком переміщенням опозитно напрямку росту стрижня точки візування. Крок переміщення визначається шириною шкали спостереження. Переміщення виконують по досягненню видимої кромкою стрижня крайньої точки шкали спостереження в напрямку переміщення. Визначення оцінки справжньої швидкості нарощування діаметра стрижня за отриманою оцінкою відомого переміщення кромки стрижня здійснюють за формулою: dD/dt = (ΣmΔS/Δt)/m, де ΔS - величина переміщення кромки стрижня за час Δt, m - параметр оператора змінного середнього (визначається емпірично, m=3-5). Між вікном спостереження і об'єктивом розміщують поляризатор, який усуває вплив відбитого світла, відблисків і інших небажаних ефектів, які супроводжують видиме зображення. Відеокадри зображення в обчислювальному пристрої піддають цифровій обробці з метою підвищення контрастності зображення, регулюючи чіткість виділення кромки стрижня. Візування телевізійного об'єктива виконують по обраному розігрітому стрижню розміщеному безпосередньо перед вікном спостереження за процесом в найближчому до водоохолоджуваної стінки реактора ряду монтажного піддона стрижнів. Це забезпечує візування об'єктива на контрастній по температурі, а, відповідно, і по інтенсивності випромінювання, ділянці поверхні стрижня. Нерівномірність нагріву поверхні стрижнів в реакторі виникає через несиметричні умови взаємного радіаційного теплообміну між стрижнями і холодною поверхнею водоохолоджуваних стінок реактора. Таке візування об'єктива гарантовано забезпечує контрастне виділення стрижня і на початковому етапі процесу - на фоні охолоджуваних стінок реактора, і на подальших етапах - на фоні більш розігрітих стрижнів, розташованих в центральній частині реактора. 6 UA 107606 U 5 10 15 20 25 30 35 40 45 50 55 60 Блок 8 відповідності швидкостей нарощування діаметра стрижня використовують для аналізу відповідності заданої швидкості нарощування діаметра стрижня, отриманої з блока 6 графіка швидкості нарощування діаметра стрижня, до справжньої швидкості нарощування діаметра стрижня, одержуваної з блока 9 вимірювання швидкості нарощування діаметра стрижня. По величині і знаку відхилення поточного миттєвого значення швидкості нарощування діаметра стрижня від швидкості нарощування діаметра стрижня, встановленої еталонними режимами ведення процесу, у блоці 3 регулювання налаштувань ПІД-регулятора 11 сили струму здійснюють коригування статичних та динамічних параметрів налаштувань ПІДрегулятора 11 сили струму. Регулювання сили струму здійснюють ПІД-регулятором 11 сили струму по відхиленню поточного значення сили струму, що отримують від блока 12 вимірювання сили струму, від завдання, що отримують від блока 2 завдання сили струму. При цьому забезпечується коригування теплового режиму стрижнів і приведення температури поверхні стрижнів в режим максимально наближений до встановлених еталонних режимів ведення процесу. Керування силою струму по справжній швидкості нарощування діаметра стрижня, визначеній прямим методом вимірювання, дозволяє керувати тепловим режимом стрижнів, стабілізуючи температуру поверхні стрижнів в діапазоні значень, обумовленому регламентом керованих і керуючих параметрів еталонних режимів ведення процесу. Забезпечення об'єктивності та збільшення чутливості способу вимірювання керованого параметра, швидкості нарощування діаметра стрижня дозволяє підвищити якість регулювання процесу одержання полікристалічного кремнію, що приводить до зростання продуктивності та зменшення дефектів формованого стрижня полікристалічного кремнію. Діаметр стрижнів, який визначає площу осадження кремнію, визначають за формулою: D(t)=D(t0)+dD/dt dt, де D(t0) - діаметр стрижня в момент часу t=0, dD/dt - миттєве значення швидкості нарощування діаметра в момент часу t. Блок 7 аналізу відповідності діаметра стрижня використовують для аналізу відповідності заданого для поточного моменту часу значення діаметра стрижня, що одержують з блока 6 графіка швидкості нарощування діаметра стрижня, до справжньої швидкості нарощування діаметра стрижня, отриманої з блока 10 вираховування діаметра стрижня. За величиною і знаком відхилення поточного миттєвого значення діаметра стрижня від діаметра стрижня, встановленого еталонними режимами ведення процесу, у блоці 5 регулювання налаштувань ПІД-регулятора 13 витрат трихлорсилану здійснюють коригування статичних та динамічних параметрів налаштувань ПІД-регулятора 13 витрат трихлорсилану на процес. Регулювання витрат трихлорсилану здійснюють ПІД-регулятором 13 витрат трихлорсилану по відхиленню поточного значення витрат трихлорсилану, що одержують від блока 14 вимірювання витрат трихлорсилану, від завдання, що отримують від блока 4 завдання витрат трихлорсилану, при цьому забезпечується коригування режиму подачі трихлорсилану в область реакцій формування стрижнів і приведення у режим, максимально наближений до встановлених еталонних режимів ведення процесу. Керування витратами подачі трихлорсилану в реактор по справжньому значенню діаметра стрижня визначається прямим методом вимірювання, що дозволяє синхронізувати подачу реагентів в зону реакції з тепловим режимом. Синхронізація зазначених параметрів регулювання нарощуванням стрижнів полікристалічного кремнію дозволяє вести процес в режимі максимального наближення до регламенту керованих і керуючих параметрів еталонних режимів ведення процесу, що забезпечує досягнення гарантованих значень продуктивності процесу та якості одержуваних полікристалічних стрижнів. Ведення процесу в режимах, визначених регламентом керованих і керуючих параметрів еталонних режимів ведення процесу, мінімізує імовірність відхилення умов ведення процесу в область значень, де можливе формування негативних явищ: прискорений ріст дендритів, утворення газових каверн, утворення "попкорну", порушень поздовжньої і поперечної геометрії стрижня, утворення аморфного кремнію та інших явищ, що можуть привести до утворення короткого замикання. Це дозволяє продовжити час безаварійного ведення процесу, збільшивши час ведення процесу на великих діаметрах стрижнів, відповідно, збільшуючи сумарну продуктивність процесу. В результаті підвищується якість регулювання нарощуванням діаметра стрижня, оцінюваного по можливих стандартних критеріях, таких як, наприклад, сумарна квадратична оцінка відхилення параметра від заданого значення, максимальне відхилення параметра від заданого значення, перерегулювання параметра. Що, у свою чергу, приводить до стабілізації температурного режиму поверхні стрижня і при забезпеченні регламентних вимог по заданій множині технологічних параметрів наближає процес до еталонних режимів його ведення. 7 UA 107606 U 5 Запропоноване рішення забезпечує стабільне ведення процесів, у тому числі і на великих діаметрах, підвищення діаметра одержуваних злитків полікристалічного кремнію і, відповідно, підвищення сумарної продуктивності реактора до 35-50 %. Заявлений спосіб може бути реалізований з використанням відомих технологій та відомих пристроїв. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 30 35 1. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану, який подають в складі парогазової суміші, на кремнієвих стрижнях, розігрітих електричним струмом до заданої температури їх поверхні, що включає запам'ятовування керованих і керуючих параметрів еталонних режимів ведення процесу, вимірювання параметрів кремнієвих стрижнів, коригування процесу шляхом зміни керуючих параметрів режимів при відхиленні вимірюваних параметрів кремнієвих стрижнів від значень, що відповідають керованим параметрам еталонних режимів ведення процесу, який відрізняється тим, що керуючі параметри еталонних режимів ведення процесу, зокрема силу струму і кількість поданого трихлорсилану, задають у вигляді кусковозаданих часових функцій в залежності від часу ведення процесу нарощування діаметра стрижня, як керовані параметри кремнієвих стрижнів вибирають швидкість нарощування діаметра стрижня і діаметр стрижня, при цьому вимірювання їх проводять безперервно, а для коригування процесу використовують пропорційно-інтегральнодиференційні регулятори керуючих параметрів із змінними статичними і динамічними налаштуваннями, які визначають на підставі еталонних режимів ведення процесу. 2. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану за п. 1, який відрізняється тим, що вимірювання швидкості нарощування діаметра стрижня здійснюють прямим методом, зокрема телевізійним методом, в якому вимірюють величину переміщення однієї з видимих кромок стрижня як відстань її від нуля рухомої шкали, опозитно переміщуваної покроково в напрямку росту вимірюваного параметра. 3. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану за пп. 1, 2, який відрізняється тим, що для кусковозаданих часових функцій часовий інтервал вибирають кратно значенню оцінки Δt, визначеної у розмірі Δt=(0,5-0,8)τ, де τ=Δδ·γ/ν, Δδ - величина переміщення видимої кромки стрижня в розмірі кроку шкали вимірювання 3 переміщення кромки стрижня, см; γ - питома вага полікристалічного кремнію, г/см ; ν - задана 2 питома швидкість осадження, г/(см ·год). 4. Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану за пп. 1-3, який відрізняється тим, що вимірювання швидкості нарощування діаметра стрижня здійснюють по окремому заданому розігрітому стрижню, розміщеному безпосередньо перед вікном спостереження в найближчому до нього ряду стрижнів, зображення якого контрастують цифровою обробкою. 8 UA 107606 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: H01L 21/66, C01B 33/035

Мітки: кремнію, водневим, відновленням, полікристалічного, трихлорсилану, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/11-107606-sposib-oderzhannya-polikristalichnogo-kremniyu-vodnevim-vidnovlennyam-trikhlorsilanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання полікристалічного кремнію водневим відновленням трихлорсилану</a>

Попередній патент: Завантажувальна етажерка преса з інфрачервоним прогріванням пакетів шпону

Наступний патент: Закупорювальний пристрій з індикацією першого відкривання

Випадковий патент: Спосіб розробки газових і газоконденсатних родовищ