Спосіб виготовлення нерухомого з’єднання типу вал-маточина сталевих деталей

Номер патенту: 71013

Опубліковано: 25.06.2012

Автори: Тарельник В'ячеслав Борисович, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ, Братущак Максим Петрович

Формула / Реферат

1. Спосіб виготовлення нерухомого з'єднання типу вал-маточина сталевих деталей, який включає формування покриття методом електроерозійного легування принаймні на одній із сполучних поверхонь деталей, що з'єднуються, з подальшою їх збіркою, який відрізняється тим, що на внутрішній поверхні маточини в зонах, прилеглих до її торців, методом електроерозійного легування формують кільцеподібний дифузійний шар, та/або підматочинну поверхню вала піддають цементації методом електроерозійного легування, після чого на цементований шар методом електроерозійного легування наносять шар м'якого антифрикційного матеріалу, а далі обробляють його методом поверхнево-пластичної деформації, при цьому товщину шару з м'якого антифрикційного матеріалу і шорсткість поверхні забезпечують за рахунок вибору режимів електроерозійного легування, матеріалу електрода і способу нанесення шару з м'якого антифрикційного матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що кільцеподібний дифузійний шар шириною 5-10 мм формують електродом-інструментом з міді або олов'яної бронзи при енергії розряду 0,01-3,4 Дж на поверхнях канавок, виконаних на посадковому діаметрі маточини.

3. Спосіб за п. 1 або 2, який відрізняється тим, що кільцеподібний дифузійний шар формують на поверхнях канавок маточини при енергії розряду 0,01-0,5 Дж на повітрі.

4. Спосіб за п. 1 або 2, який відрізняється тим, що кільцеподібний дифузійний шар формують на поверхнях канавок маточини при енергії розряду 0,01-3,4 Дж в захисному середовищі аргону.

5. Спосіб за п. 1, який відрізняється тим, що підматочинну поверхню вала піддають цементації методом електроерозійного легування графітовим електродом при енергії розряду 0,1-6,8 Дж.

6. Спосіб за п. 1 або 5, який відрізняється тим, що цементовану підматочинну поверхню вала піддають електроерозійному легуванню сріблом або міддю.

7. Спосіб за п. 1 або 5, який відрізняється тим, що цементовану підматочинну поверхню вала піддають електроерозійному легуванню електродом з олов'яної бронзи, при цьому формують м'який антифрикційний шар товщиною до 2,5 мм і збільшують діаметр підматочинної частини вала на 5,00 мм.

8. Спосіб за пп. 1, 6 або 7, який відрізняється тим, що в зоні підматочинної поверхні вала формують радіус переходу (галтелі) від ділянки вала більшого діаметра до ділянки вала меншого діаметра шляхом зниження енергії розряду і/або підвищення зусилля поверхнево-пластичного деформування.

Текст

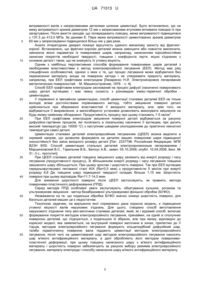

Реферат: Спосіб виготовлення нерухомого з'єднання типу вал-маточина сталевих деталей включає формування покриття методом електроерозійного легування, принаймні, на одній із сполучних поверхонь деталей, що з'єднуються, з подальшою їх збіркою. На внутрішній поверхні маточини в зонах, прилеглих до її торців, методом електроерозійного легування формують кільцеподібний дифузійний шар, та/або підматочинну поверхню вала піддають цементації методом електроерозійного легування, після чого на цементований шар методом електроерозійного легування наносять шар м'якого антифрикційного матеріалу. Обробляють його методом поверхнево-пластичної деформації. Товщину шару з м'якого антифрикційного матеріалу і шорсткість поверхні забезпечують за рахунок вибору режимів електроерозійного легування, матеріалу електрода і способу нанесення шару з м'якого антифрикційного матеріалу. UA 71013 U (12) UA 71013 U UA 71013 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, зокрема до виготовлення роторів турбін, компресорів і насосів, валів із зубчастими колесами редукторів, осей і валів сільськогосподарських машин та ін. Одним з найбільш поширених вузлів в механізмах і машинах є пресове з'єднання або з'єднання з гарантованим натягом. Найбільш характерними випадками відмов роботи пресових і пресово-шпонкових з'єднань є порушення міцності сполучення, фретинг-утомні пошкодження і поломки внаслідок утоми. Тому підвищення працездатності цих сполук є одним з найважливіших завдань забезпечення надійності та довговічності деталей машин. Нерухомі з'єднання сполучених деталей характеризуються неможливістю їх взаємного переміщення. Нерухомість з'єднання забезпечується натягом. Міцність з'єднання визначається посадкою і квалітетами точності. Нерухомі з'єднання можуть бути виконані по пресових посадках (гарантований натяг) або перехідних посадках (натяг або зазор). Збірка нерухомих поверхонь може здійснюватися запресовуванням вала в отвір, нагріванням деталі, яка має отвір і охоплює вал, або охолодженням вала [Зуев А.А., Гуревич Д.Ф. Технология сельскохозяйственного машиностроения. М: Колос, 1980, - С. 219-220]. Особливість пресових з'єднань полягає в тому, що деталі таких з'єднань ще до прикладання робочих навантажень знаходяться в напруженому стані, спричиненому наявністю натягу на посадочних поверхнях. Підсумовування робочих напруг і напруг від натягу може привести до значної концентрації напруг в окремих місцях сполучення. Зниження межі витривалості вала в підматочиннній частині відбувається під торцями маточини, в результаті концентрації напруги і процесу фретинг-утоми. Зменшити вплив цих факторів можна шляхом зниження загальної жорсткості маточини, і особливо, у зоні її торців, наприклад, шляхом запресовування по торцях маточини кілець з більш м'якого матеріалу у виконані на посадковому діаметрі прямокутні канавки [Балацкий Л.Т. Прочность прессовых соединений. - К.: Техніка, 1982. - С. 123-124, 128129, прототип], (фіг. 1). На фіг. 1 показано пресове з'єднання "маточина 1 - вал 3" зі вставними кільцями 2. Висота кільця (t) повинна підбиратися з урахуванням натягу в з'єднанні і переданого навантаження, від якого залежить амплітуда відносного прослизання маточини 1 і вала 3. Наявність кілець 2 з більш піддатливих матеріалів в зонах максимальних контактних тисків згладжує пік напруги і зменшує ступінь пошкоджуваності при фретинг-корозії. Результати випробувань показали, що межа витривалості зразків діаметром d=20 мм із сталі 40Х зі маточинами діаметром D=37 мм і довжиною 90 мм, що мають кільця з червоної міді М2, підвищується при чистому згині з частотою 50 Гц в 2 рази (з 150 до 300 МПа). Однак далі зазначається, що при значних навантаженнях пресового з'єднання і недостатній ширині кільця, в результаті обминання контактної поверхні кільця, торець маточини може переміститися в точку А (фіг. 1). Якщо це станеться, то межа витривалості такого з'єднання може знизитися, порівняно із сполученням без кілець, так як жорсткість маточини в зоні торців збільшиться. Відомий спосіб електроерозійного легування (ЕЕЛ), за допомогою якого можна змінити твердість металевої поверхні: - підвищити твердість нанесенням на поверхню матеріалу більш високої твердості дифузійним введенням в поверхневий шар необхідних хімічних елементів або з навколишнього середовища, або з матеріалу анода; - понизити твердість, наносячи на поверхню більш м'які матеріали; - підвищити твердість при обробці незагартованого матеріалу, але такого, який гартується, застосовуючи імпульси з більшою енергією або триваліші, що розігрівають метал декілька глибше за сумарну товщину нанесеного і дифузійного шарів [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. - с. 19]. Для підматочинної частини вала, в порівнянні зі маточиною, є менші можливості варіювання конструкції. Одним з найбільш поширених способів збільшення опору утоми є збільшення діаметру підматочинної частини з плавним переходом до потовщення від основного діаметру. Тут можуть мати місце три випадки: торці маточини нависають над галтелями (фіг.1), торці маточини розташовані урівень з кінцем підматочинної частини (l 2=0) і торці маточини не доходить до кінця підматочинної частини (l2 має негативну величину) [Л.Т. Балацкий. Прочность прессовых соединений. К.: Техніка, 1982. - С. 129-130]. Для істотного підвищення несучої спроможності пресових з'єднань останнім часом широкий розвиток отримав напрямок, пов'язаний з введенням в зону контакту м'яких і твердих прошарків. В [Л.Т. Балацкий. Прочность прессовых соединений. К.: Техніка, 1982. - с. 141] автор наводить результати робіт А. Тума і Ф. Вундерліха, в яких вказується на значний ефект підвищення межі 1 UA 71013 U 5 10 15 20 25 30 35 40 45 50 55 витривалості валів з напресованими деталями шляхом цементації. Було встановлено, що на межу витривалості зразків діаметром 12 мм з запресованими втулками впливала поводка їх при загартуванні. Після вжиття заходів, що попереджають поводку, межа витривалості підвищилася з 137,3 до 412,0 МПа. За даними Е. Пера межа витривалості цементованих зразків діаметром 60 мм у запресовуванні підвищилася більш ніж у два рази. Аналіз літературних джерел показує відсутність єдиного механізму захисту від фретингкорозії. Встановлено, що фретинг-корозію деталей можна зменшити або повністю виключити, змінюючи якісні параметри їх поверхневих шарів, наприклад, нанесенням корозійностійких захисних покриттів необхідної твердості, товщини і коефіцієнта тертя, міцно з'єднаних з основою деталі і таких, що не знижують їх утомну міцність. Одним з найбільш перспективних способів формування поверхневих шарів деталей з необхідними властивостями є метод електроерозійного легування (ЕЕЛ). Метод має ряд специфічних особливостей, однією з яких є те, що процес легування може відбуватися без перенесення матеріалу анода на поверхню катода і не утворювати приросту матеріалу, наприклад, при ЕЕЛ графітовим електродом [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. - с. 4]. Спосіб ЕЕЛ графітовим електродом заснований на процесі дифузії (насиченні поверхневого шару деталі вуглецем) і має певну схожість з різновидом хіміко-термічної обробки цементацією. У порівнянні зі звичайною цементацією, спосіб цементації сталевих деталей ЕЕЛ не тільки володіє всіма достоїнствами порівнюваного методу, тобто зміцнення поверхні деталі здійснюється при збереженні властивостей її вихідного матеріалу, але, крім того, не відбувається її викривлення, а малогабаритні установки дозволяють виконувати зміцнення на 2 будь-якому наявному обладнанні. Продуктивність процесу при цьому становить 1-5 хв/см . При ЕЕЛ графітовим електродом зміцнення поверхні деталі відбувається за рахунок дифузійно-гартівних процесів, які полягають в локальному насиченні її вуглецем, при досить високій температурі (до 10000 °C) з наступним швидким охолодженням до практично кімнатної температури самої деталі. Цементацію сталевих деталей електроерозійним легуванням (ЦЕЕЛ) можна виділити в окремий напрям, що дозволяє формувати на деталях машин поверхневі шари підвищеної зносостійкості без зміни вихідного розміру деталі [Пат. 2337796. Российская Федерация. МПК В23Н 9/00. Способ цементации стальных деталей электроэрозионным легированием / Марцинковский B.C., Тарельник В.Б., Белоус А.В.; заявл. 05.10.2006; опубл. 10.04.2008, Бюл. № 31.-3 с., прототип]. При ЦЕЕЛ сталевих деталей товщина зміцненого шару залежить від енергії розряду і часу легування (продуктивності процесу). Зі збільшенням енергії розряду і часу легування товщина зміцненого шару збільшується. При цьому зростає і шорсткість поверхні. Так при ЕЕЛ вуглецем середньовуглецевої легованої сталі 40Х (Ra=0,5 мкм) з продуктивністю 5 мін/см при енергії розряду 6,8 Дж товщина шару підвищеної твердості складає більше 1,15 мм. Шорсткість поверхні при цьому відповідає Ra=11,7-14,0 мкм. Для зниження шорсткості поверхні після ЦЕЕЛ застосовують, як правило, методи поверхнево-пластичного деформування (ППД). Серед методів ППД особливої уваги заслуговують: обкатування кулькою, роликом та ультразвукове зміцнення - метод безабразивної ультразвукової фінішної обробки (БУФО). Незважаючи на те, що подальша обробка БУФО значно знижує шорсткість поверхні, для багатьох деталей машин це є недостатнім. Технічною задачею, на вирішення якої спрямовано дана корисна модель, є підвищення утомної міцності валів нерухомих з'єднань. Для цього, створено спосіб виготовлення нерухомого з'єднання типу вал-маточина сталевих деталей, який, як і відомий спосіб, включає формування покриття методом електроерозійного легування, принаймні, на одній із сполучних поверхонь деталей, що з'єднуються, з подальшою їх збіркою, але при якому, відповідно до корисної моделі, яка заявляється, на внутрішній поверхні маточини в зонах, прилеглих до її торців, методом електроерозійного легування формують кільцеподібний дифузійний шар, та/або підматочинну поверхню вала піддають цементації методом електроерозійного легування, після чого на цементований шар методом електроерозійного легування наносять шар м'якого антифрикційного матеріалу, а далі обробляють його методом поверхневопластичної деформації, при цьому товщину нанесеного шару з м'якого антифрикційного матеріалу і шорсткість поверхні забезпечують за рахунок вибору режимів електроерозійного легування, матеріалу електрода і способу нанесення шару м'якого антифрикційного матеріалу. 2 UA 71013 U 5 10 15 20 25 30 35 40 45 Кільцеподібний дифузійний шар шириною 5-10 мм формують електродом-інструментом з міді або олов'яної бронзи при енергії розряду 0,01-3,4 Дж на поверхнях канавок, виконаних на посадковому діаметрі маточини. Причому, кільцеподібний дифузійний шар формують на поверхнях канавок маточини при енергії розряду 0,01-0,5 Дж на повітрі і при енергії розряду 0,01-3,4 Дж в захисному середовищі аргону. При цьому слід мати на увазі, що ширина дифузійного шару визначається розмірами з'єднання. Підматочинну поверхню вала піддають цементації методом електроерозійного легування графітовим електродом при енергії розряду 0,1-6,8 Дж, а цементовану підматочинну поверхню вала піддають електроерозійному легуванню сріблом або міддю. Цементовану підматочинну поверхню вала можуть піддавати електроерозійному легуванню електродом з олов'яної бронзи, формуючи при цьому м'який антифрикційний шар товщиною до 2,5 мм і збільшуючи діаметр підматочинної частини вала на 5,00 мм. У зоні підматочинної поверхні вала формують радіус переходу (галтелі) від ділянки вала більшого діаметра до ділянки вала меншого діаметра шляхом зниження енергії розряду і / або підвищення зусилля поверхнево-пластичного деформування. Зазначений вище спосіб спрямований на вирішення однієї технічної задачі, а саме, підвищення утомної міцності валів нерухомих з'єднань, а вирішення задачі ґрунтується на загальному принципі, тобто, на отриманні якісного зносостійкого шару з необхідною шорсткістю, принаймні, на одній із сполучених поверхонь методом електроерозійного легування. Опис здійснення корисної моделі представлено з посиланнями на графічні матеріали, де: На фіг. 1' представлено схематичне зображення пресового з'єднання зі вставними кільцями: 1 - маточина; 2 - вставне кільце, 3 - вал. На фіг. 1 представлено схематичне зображення пресового з'єднання зі збільшеним діаметром підматочинної частини. На фіг. 2 представлено схематичне зображення маточини з дифузійним шаром міді. На фіг. 3 представлено схематичне зображення маточини з закругленими торцями. На фіг. 4 представлено зображення сталевих зразків для дослідження результатів цементації електроерозійним легуванням (ЦЕЕЛ) і електроерозійним легуванням (ЕЕЛ): а сріблом і б - міддю. На фіг. 5 представлені схематичне зображення ЦЕЕЛ з використанням токарного верстату. На фіг. 6 представлено зображення шліфів для проведення металографічних і дюрометричних досліджень. На фіг. 7 представлено зображення мікрошліфу (а) і схеми розподілу мікротвердості в поверхневому шарі сталі 40Х зразка № 1 (б). На фіг. 8 - представлено зображення мікрошліфу (а) і розподіл мікротвердості в поверхневому шарі сталі 40Х зразка № 2 (б). Відповідно до корисної моделі, обробляли внутрішню поверхню маточини, що примикає до її заокруглених внутрішніх торців. При цьому на поверхні маточини з сталі 20 формували міцний дифузійний шар з міді або олов'яної бронзи (фіг. 2). В запропонованому варіанті існує можливість використання і такої конструктивної ознаки, як заокруглення внутрішніх торців маточини, що забезпечує такий додатковий позитивний ефект, як зниження її жорсткості (фіг. 3). Нижче в Таблиці 1 наведені режими роботи установки електроерозійного легування "УИЛВ8", а також дані по шорсткості і товщині покриттів з міді і олов'яної бронзи на сталі 20. Електроерозійне легування сталі 20 електродами з міді і олов'яної бронзи на установці "УИЛВ-8". 3 UA 71013 U Таблиця 1 № режиму Ємність, мкФ 1 3 6 8 9 11 12 13 14 15 16 5 10 15 20 20 20 20 300 300 300 300 300 300 300 Напруга, В 38,5 56,1 73,6 83,4 38,5 56,1 62,8 68,7 73,6 78,6 83,4 Енергія розряду, Дж 0,01 0,02 0,03 0,04 0,13 0,28 0,35 0,42 0,49 0,56 0,63 Висота Товщина шару, мм мікронерівностей мм мідь бронза мідь бронза 0,01 0,01 2 3 0,015 0,02 3 4 0,02 0,03 5 7 0,025 0,04 8 10 0,035 0,05 10 12 0,05 0,07 13 15 0,07 0,08 15 17 0,09 0,11 16 19 0,11 0,13 17 21 0,13 0,15 23 27 0,14 0,17 27 30 Rz, Слід зазначити, що, починаючи з 15-го режиму, коли енергія розряду становить 0,56 Дж, електроди, як з міді, так і з олов'яної бронзи починають інтенсивніше окислюватися, що призводить до зниження якості оброблюваної поверхні. Підвищити якість формованих шарів при використанні великих енергій розряду можна шляхом застосування захисного середовища аргону. Нижче в табл. 2 наведені дані по шорсткості і товщині покриттів з міді і олов'яної бронзи, залежно від енергії розряду, отримані при ЕЕЛ сталі 20 на установці моделі "Элитрон-52А" в захисному середовищі аргону. Дюрометричний аналіз показує, що при легуванні сталі 20 міддю і олов'яної бронзою, як на повітрі, так і в середовищі аргону, мікротвердість на поверхні шару складає, відповідно, 850-900 МПа і 1050-1150 МПа. У міру поглиблення, вона плавно збільшується до мікротвердості зони термічного впливу (2500-3000 МПа), а потім переходить в мікротвердість основного металу 1750-1800 МПа. Товщина зони термічного впливу залежить від режиму легування і складає, наприклад, для енергії розряду 0,56 Дж на повітрі 50 мкм, а в середовищі аргону 40 мкм. Залежність шорсткості поверхні і товщини покриття з міді і олов'яної бронзи від енергії розряду при ЕЕЛ сталі 20 на установці моделі "Элитрон-52А" в захисному середовищі аргону Таблиця 2 Енергія Дж розряду, 0,9 2,83 3,4 6,8 20 25 30 Продуктивність, хв./см 1,0 0,5 0,5 0,5 2 Товщина шару, мм мідь 0,15 0,17 0,21 0,23 бронза 0,18 0,35 0,53 1,5 Висота мікронерівностей Rz, мм мідь бронза 16 18 23 25 27 31 39 67 Вибір граничних значень енергії розряду для нанесення міді і олов'яної бронзи обумовлений природою їх взаємодії з твердими металами, що деформуються Нижня межа енергії розряду обмежується ефективністю способу. Збільшення енергії розряду вище верхньої межі при нанесенні міді або олов'яної бронзи на повітрі призводить до більш інтенсивного окислення, з'являються прижоги, що негативно впливає на формування шарів, отримуваних електроерозійним способом. У нейтральному середовищі аргону окислення практично відсутнє. Однак збільшення енергії розряду до 6,8 Дж приводить до різкого збільшення шорсткості поверхні (див. Таблицю 2). Таким чином, на підставі проведених досліджень можна рекомендувати застосування в якості легуючих електродів міді і олов'яної бронзи, що дозволяє формувати на поверхні сталі 20 покриття із суцільністю до 100 %. При цьому кращої якості покриття (суцільність, шорсткість, рівномірність тощо) досягають при використанні захисного середовища - аргону. Крім того, до переваг запропонованого способу можна віднести економію кольорових металів, а також спрощення технології виготовлення маточини. 4 UA 71013 U 5 Відповідно до даного корисної моделі, обробляли підматочинну поверхню вала зі сталі 40Х. Якість цементованого шару вала можна підвищити як за рахунок вибору найбільш раціональних режимів обробки, так і за рахунок нанесення на цементований шар м'яких антифрикційних матеріалів, наприклад, міді, срібла та ін., і наступної обробки БУФО. Нижче наведена методика і результати проведених досліджень. Продуктивність процесу єлектроерозійної цементації (ЕЦ), залежно від режиму легування, представлена в Таблиці. 3. Таблиця 3 Продуктивність процесу цементації електроерозійним легуванням (ЦЕЛ), залежно від режиму легування Енергія розряду (W p), Дж 0,1 0,31 0,53 0,9 2,83 3,4 6,8 2 Продуктивність ЕЦ, м/см 2,0 1,0 1,0 1,0 0,5 0,5 0,5 10 15 20 25 30 35 ЦЕЕЛ виконувалася на переносній установці ЕЕЛ з ручним вібратором, що забезпечує енергію розряду в діапазоні 0,1…0,53 Дж, "Элитрон-22А" та установці електроерозійного легування більшої потужності - "Элитрон-52А" з енергією розряду до 6,8 Дж. Процес ЦЕЕЛ проводився в автоматичному режимі за допомогою спеціального пристосування на різних режимах в діапазоні енергій розряду (W p) від 0,1 до 6,8 Дж. Для досліджень використовували спеціальні зразки, виготовлені із сталі 40Х, у вигляді котушки, що складається з двох дисків діаметром 50 мм і шириною 10 мм, з'єднаних між собою проставкою діаметром 15 мм, і має дві технологічні ділянки такого ж діаметру (фіг. 4). Поверхні дисків перед ЦЕЕЛ шліфувалися до Ra=0,5 мкм. Зразки закріплювалися в патроні токарного верстату, після чого проводилася ЦЕЕЛ, легування сріблом і міддю та обробка БУФО (фіг. 5). На всіх етапах обробки вимірювалася шорсткість поверхні на приладі типу профілографа профілометра мод. 201 заводу "Калібр". З дисків, у свою чергу, вирізалися окремі сегменти, з яких виготовлялися шліфи для металографічних і дюрометричних досліджень (фіг. 6). Після виготовлення шліфи досліджувалися на оптичному мікроскопі "Неофот-2", де проводилася оцінка якості шару, його суцільності, товщини і будови зон підшару - дифузійної зони і зони термічного впливу. Одночасно проводився дюрометричний аналіз на розподіл мікротвердості в поверхневому шарі і по глибині шліфа від поверхні. Замір мікротвердості проводили на мікротвердомірі ПМТ-3 вдавлюванням алмазної піраміди. При ЦЕЕЛ деталей використовувалися графітові електроди марки ЕГ-4 ТУ 229-83. Нижче представлені результати дослідження наступних серій зразків зі сталі 40Х: 2 - цементація (W p=2,83 Дж; з продуктивністю 5 хв./см ); легування сріблом (W p=0,31 Дж; з 2 продуктивністю 1 хв./см ), оброблення БУФО (зразок № 1); 2 - цементація (W p=2,83 Дж; з продуктивністю 5 хв./см ); легування міддю (W p=0,31 Дж; з 2 продуктивністю 1 хв./см ), оброблення БУФО (зразок № 2). Результати вимірювання шорсткості поверхні зразка № 1 після цементації і електроерозійного легування сріблом представлені в Таблиці 2 і з наступною обробкою БУФО в Таблиці 3. Таблиця 4 Шорсткість поверхні зразка № 1 після цементації і ЕЕЛ сріблом Значення шорсткості поверхні в окремих точках, мкм Середнє значення параметра шорсткості, Ra мкм 1,92 3,3 1,55 2,57 2,15 2,04 Rz Ra Rz 5,43 9,37 4,38 7,26 6,17 5,76 2,26 6,40 Таблиця 5 Шорсткість поверхні зразка № 1 після цементації, ЕЕЛ сріблом і обробки БУФО Значення шорсткості поверхні в окремих точках, мкм Середнє значення параметра Ra шорсткості, мкм 0,59 0,86 1,27 0,47 1,33 0,76 0,59 Rz Ra Rz 1,68 2,44 3,59 1,33 3,76 2,14 1,68 0,88 2,49 5 UA 71013 U 5 10 На фіг. 7 зображений мікрошліф і розподіл мікротвердості у зразку № 1 із сталі 40Х. Як видно з рисунка, на поверхні зразка розташовується шар з твердістю близько 80-90 HV, який нижче мікротвердості основи (220 HV) і глибиною до 35 мкм. Далі, у міру поглиблення, мікротвердість плавно підвищується і на глибині ~ 60 мкм досягає максимального значення 470 HV, після чого знову плавно знижується до глибини 100 мкм, на якій відповідає мікротвердості основи. Слід зазначити, що при ЕЕЛ сріблом діаметр зразка збільшився на 0,05 мм, а після обробки БУФО знизився на 0,03 мм. Результати вимірювання шорсткості поверхні зразка № 2 після цементації і електроерозійного легування міддю представлені в Таблиці 6 і з наступною обробкою БУФО в Таблиці 7. Таблиця 6 Шорсткість поверхні зразка № 2 після цементації і ЕЕЛ міддю Значення шорсткості поверхні в окремих точках, мкм Середнє значення параметра шорсткості, Ra мкм 3,02 4,46 2,5 3,38 2,14 3,41 Rz Ra Rz 8,54 12,63 7,07 9,67 6,06 10,2 3,15 9,03 Таблиця 7 Шорсткість поверхні зразка № 2 після цементації, ЕЕЛ міддю і обробки БУФО Значення шорсткості поверхні в окремих точках, мкм Середнє значення параметра Ra шорсткості, мкм 0,55 0,65 0,91 0,62 0,87 0,71 0,51 Rz Ra Rz 3,05 2,40 2,35 2,64 2,48 3,01 3,25 0,80 3,19 15 20 25 30 35 40 На фіг. 8 зображено мікрошліф, і розподіл мікротвердості в зразку № 2. Як видно з рисунка, на поверхні зразка розташовується шар з твердістю близько 140-170 HV, який нижче мікротвердості основи (220 HV) і глибиною до 40 мкм. Далі, у міру поглиблення мікротвердість плавно підвищується і на глибині ~ 75 мкм досягає максимального значення 510 HV, після чого знову плавно знижується до глибини 120 мкм і на якій відповідає мікротвердості основи. Зазначено, що при ЕЕЛ міддю діаметр зразка збільшився на 0,04 мм, а після обробки БУФО знизився на 0,02 мм. Аналізуючи проведені дослідження, можна сказати, що при нанесенні м'яких антифрикційних металів, наприклад міді або срібла, на ділянки, цементовані методом ЕЕЛ, поверхня деталі формується з двох шарів: - шару з м'якого антифрикційного металу, що знаходиться зовні, і - шару з твердого зносостійкого металу, що знаходиться нижче. Нанесення м'якого антифрикційного металу дозволяє при подальшій обробці БУФО отримати якісний зносостійкий шар з необхідною шорсткістю. Товщину нанесеного шару з м'якого матеріалу антифрикційного можна регулювати за рахунок режиму ЕЕЛ, способу нанесення і матеріалу електрода. Так на механізованої установці ЕІЛ-9, використовуючи електроди з олов'яної бронзи, можна формувати верстви до 2,5 мм, збільшуючи діаметр підматочинної частини вала на 5,0 мм. Радіус переходу (галтелі) на ділянці від потовщеної частини вала до звичайного діаметра можна формувати: - знижуючи енергію розряду; - підвищуючи зусилля обкатки. До переваг запропонованого способу можна віднести: економію металу при виготовленні валів збільшеного діаметра, а також спрощення технології їх виготовлення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виготовлення нерухомого з'єднання типу вал-маточина сталевих деталей, який включає формування покриття методом електроерозійного легування принаймні на одній із сполучних поверхонь деталей, що з'єднуються, з подальшою їх збіркою, який відрізняється 6 UA 71013 U 5 10 15 20 25 тим, що на внутрішній поверхні маточини в зонах, прилеглих до її торців, методом електроерозійного легування формують кільцеподібний дифузійний шар, та/або підматочинну поверхню вала піддають цементації методом електроерозійного легування, після чого на цементований шар методом електроерозійного легування наносять шар м'якого антифрикційного матеріалу, а далі обробляють його методом поверхнево-пластичної деформації, при цьому товщину шару з м'якого антифрикційного матеріалу і шорсткість поверхні забезпечують за рахунок вибору режимів електроерозійного легування, матеріалу електрода і способу нанесення шару з м'якого антифрикційного матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що кільцеподібний дифузійний шар шириною 5-10 мм формують електродом-інструментом з міді або олов'яної бронзи при енергії розряду 0,01-3,4 Дж на поверхнях канавок, виконаних на посадковому діаметрі маточини. 3. Спосіб за п. 1 або 2, який відрізняється тим, що кільцеподібний дифузійний шар формують на поверхнях канавок маточини при енергії розряду 0,01-0,5 Дж на повітрі. 4. Спосіб за п. 1 або 2, який відрізняється тим, що кільцеподібний дифузійний шар формують на поверхнях канавок маточини при енергії розряду 0,01-3,4 Дж в захисному середовищі аргону. 5. Спосіб за п. 1, який відрізняється тим, що підматочинну поверхню вала піддають цементації методом електроерозійного легування графітовим електродом при енергії розряду 0,1-6,8 Дж. 6. Спосіб за п. 1 або 5, який відрізняється тим, що цементовану підматочинну поверхню вала піддають електроерозійному легуванню сріблом або міддю. 7. Спосіб за п. 1 або 5, який відрізняється тим, що цементовану підматочинну поверхню вала піддають електроерозійному легуванню електродом з олов'яної бронзи, при цьому формують м'який антифрикційний шар товщиною до 2,5 мм і збільшують діаметр підматочинної частини вала на 5,00 мм. 8. Спосіб за пп. 1, 6 або 7, який відрізняється тим, що в зоні підматочинної поверхні вала формують радіус переходу (галтелі) від ділянки вала більшого діаметра до ділянки вала меншого діаметра шляхом зниження енергії розряду і/або підвищення зусилля поверхневопластичного деформування. 7 UA 71013 U 8 UA 71013 U 9 UA 71013 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing mobileconnection of steel parts of shaft-hub type

Автори англійськоюMartsynkovskyi Vasyl Sigizmundovych, Tarelnyk Viacheslav Borysovych, Bratuschak Maksym Petrovych

Назва патенту російськоюСпособ изготовления подвижного соединения типа вал-ступица стальных деталей

Автори російськоюМарцинковский Василий Сигизмундович, Тарельник Вячеслав Борисович, Братущак Максим Петрович

МПК / Мітки

МПК: F16B 4/00, F16B 17/00, B23H 9/00

Мітки: типу, вал-маточина, спосіб, з'єднання, сталевих, виготовлення, нерухомого, деталей

Код посилання

<a href="https://ua.patents.su/12-71013-sposib-vigotovlennya-nerukhomogo-zehdnannya-tipu-val-matochina-stalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення нерухомого з’єднання типу вал-маточина сталевих деталей</a>

Попередній патент: Пристрій для контролю витоку робочої рідини

Наступний патент: Спосіб експресної оцінки ефективності щеплення

Випадковий патент: Смако-ароматична композиція