Пристрій і спосіб виробництва дрібнозернистого палива з твердої або пастоподібної сировини за допомогою обпалення та подрібнення

Формула / Реферат

1. Пристрій для виробництва дрібнозернистого палива з твердої або пастоподібної енергетичної сировини за допомогою обпалення та подрібнення, яке має:

- ударний реактор (5) з ротором (7) і ударними елементами, який є теплостійким до 350 ºC,

- щонайменше один пристрій (8, 8а, 8б) подачі гарячого обпалювального газу на дно ударного реактора (5),

- щонайменше один пристрій (3, 4) подачі твердої або пастоподібної енергетичної сировини зверху ударного реактора (5),

- щонайменше один пристрій для виведення газового потоку (9), який містить подрібнені, обпалені частки енергетичної сировини, і

- пристрій (10) для сепарації і виведення подрібнених, обпалених часток (11) енергетичної сировини з газового потоку (9), який виходить з ударного реактора (5), причому пристрій виконано з можливістю введення обпалювального газу (8, 8а, 8б) в ударний реактор (5) поблизу лабіринтового ущільнення (33) і/або крізь лабіринтове ущільнення, розміщене біля вала ротора ударного реактора (5).

2. Пристрій за п. 1, який відрізняється тим, що містить класифікатори з відбивними колесами як пристрій для сепарації і виведення подрібнених, обпалених часток енергетичної сировини.

3. Пристрій за п. 1 або 2, який відрізняється тим, що має замкнену конфігурацію газового тракту, що містить:

- щонайменше один пристрій (19, 31) для наступного спалення газового потоку (15), отриманого із пристрою сепарації, причому зазначений газовий потік має незначну кількість подрібнених, обпалених часток енергетичної сировини,

- щонайменше один пристрій для подачі азоту (25) у замкнений газовий потік,

- щонайменше один пристрій (18, 26, 29) для створення тиску у замкненому газовому потоці,

- щонайменше один пристрій для підведення виділеного тепла, отриманого від паливного газу, у замкнений газовий потік.

4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що має розгалуження на замкнений газовий потік і залишковий газовий потік за пристроєм для сепарації і виведення подрібнених, обпалених часток біомаси з газового потоку, що вийшов з ударного реактора, і тим, що має допоміжний пальник, розміщений у замкненому потоці за розгалуженням для цього потоку.

5. Пристрій за п. 1, який відрізняється тим, що для сепарації і виведення подрібнених, висушених часток енергетичної сировини встановлені бокові решета.

6. Пристрій за п. 1, який відрізняється тим, що має отвори для подачі гарячого обпалювального газу, які розташовані по колу на дні ударного реактора (5).

7. Пристрій за п. 6, який відрізняється тим, що отвори розташовані з радіальним нахилом.

8. Пристрій за п. 7, який відрізняється тим, що отвори розташовані тангенціально до напрямку обертання ударних елементів.

9. Пристрій за п. 6, який відрізняється тим, що отвори мають форму щілин і їх розташовано по периферії на дні ударного реактора.

10. Пристрій за п. 9, який відрізняється тим, що щілини мають радіальний нахил.

11. Пристрій за п. 9 або п. 10, який відрізняється тим, що щілини утворені шляхом монтажу базових плит з перекриванням.

12. Спосіб виробництва дрібнозернистого палива з твердої або пастоподібної енергетичної сировини за допомогою обпалення у ударному реакторі (5) з ротором (7) і ударними елементами, який полягає в наступному:

- зазначену тверду або пастоподібну сировину подають зверху в ударний реактор (5),

- гарячий обпалювальний газ (8, 8а, 8б) додають на дно ударного реактора (5),

- енергетичну сировину подрібнюють, сушать і обпалюють в ударному реакторі і

- частки подрібненої, обпаленої енергетичної сировини, які знаходяться в газовому потоці від ударного реактора, направляють в сепаратор (10) частинок, причому реактор працює в замкненому контурі таким чином:

- щонайменше частину газового потоку, отриманого з сепаратора (10) часток, направляють до пристрою (19) для наступного спалення і отриману енергію від паливного газу використовують безпосередньо або опосередковано для нагріву замкненого газового потоку,

- подають азот (25) у замкнений газовий потік,

- компенсують втрату тиску у замкненому газовому потоці, і

- нагрітий газовий потік в замкненому контурі повертають назад у донну частину ударного реактора.

13. Спосіб за п. 12, який відрізняється тим, що замкнений газовий потік також нагрівають у боковому потоці або в основному потоці.

14. Спосіб за п. 12 або 13, який відрізняється тим, що запилений газ (15), виведений із сепаратора частинок, розгалужують на замкнений газовий потік і залишковий газовий потік.

15. Спосіб за будь-яким одним з пунктів 12-14, який відрізняється тим, що щонайменше частину обпаленого газу подають в реактор разом з енергетичною сировиною за допомогою зазначеного пристрою подачі.

16. Спосіб за п. 12, який відрізняється тим, що пристрій для подачі енергетичної сировини в реактор нагрівають побічно.

Текст

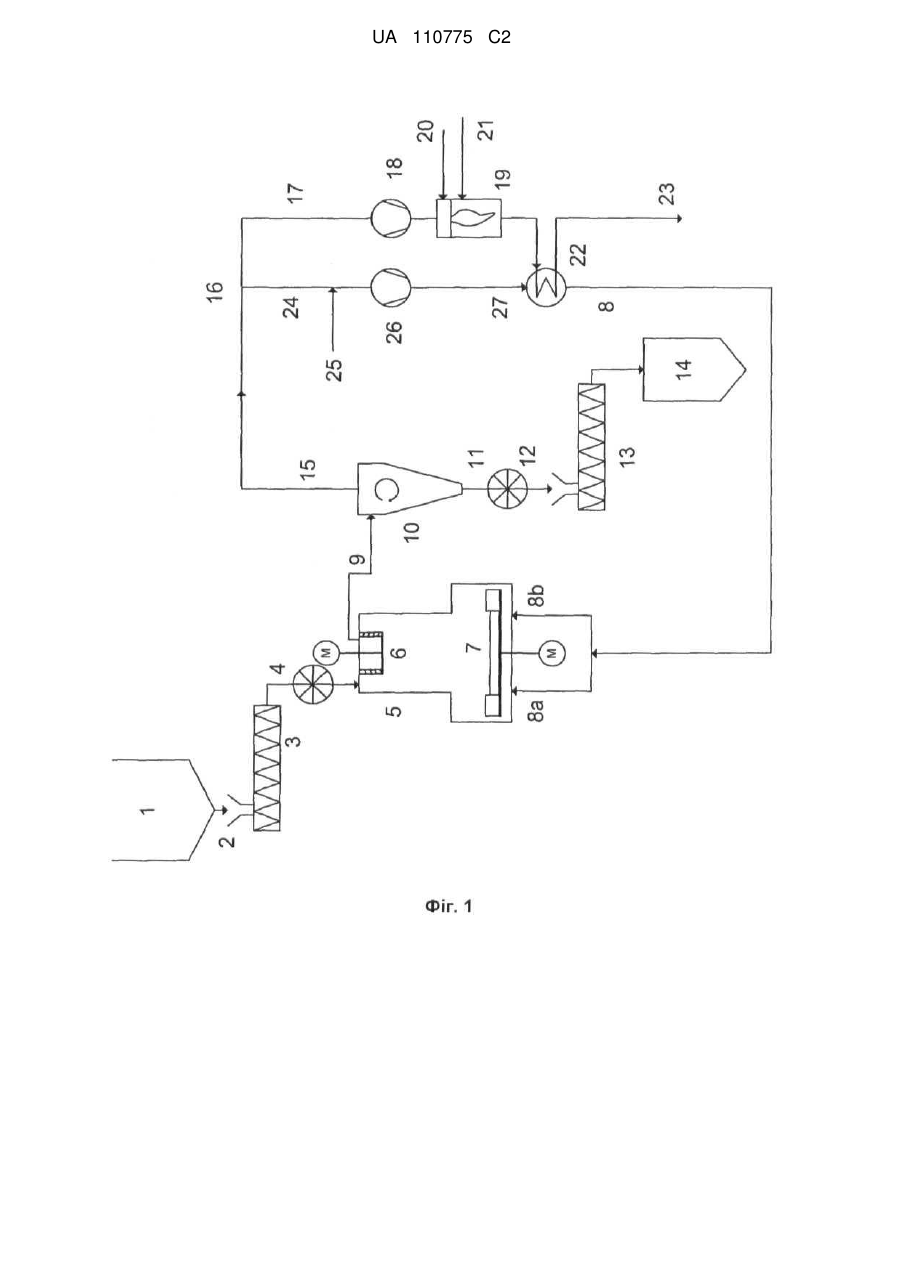

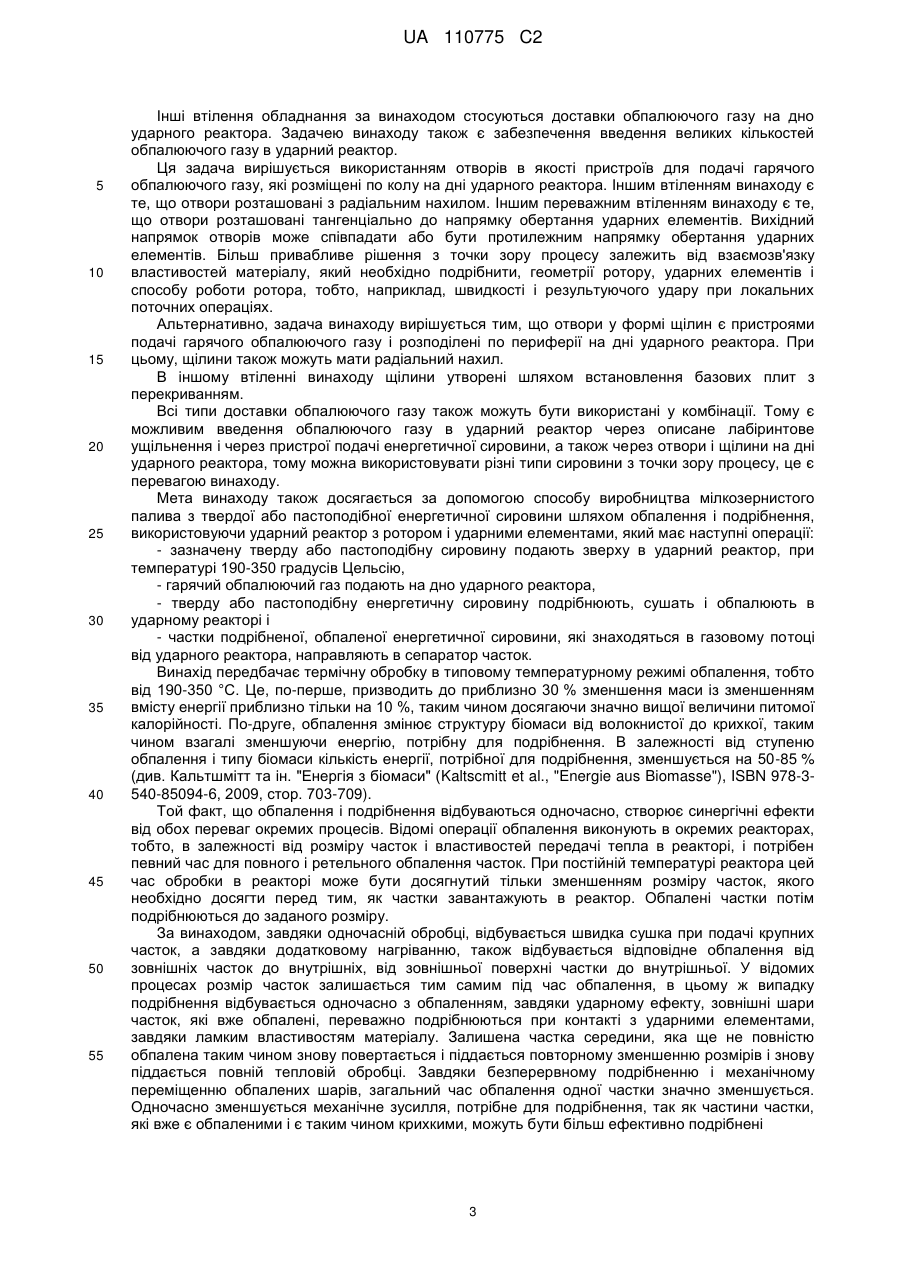

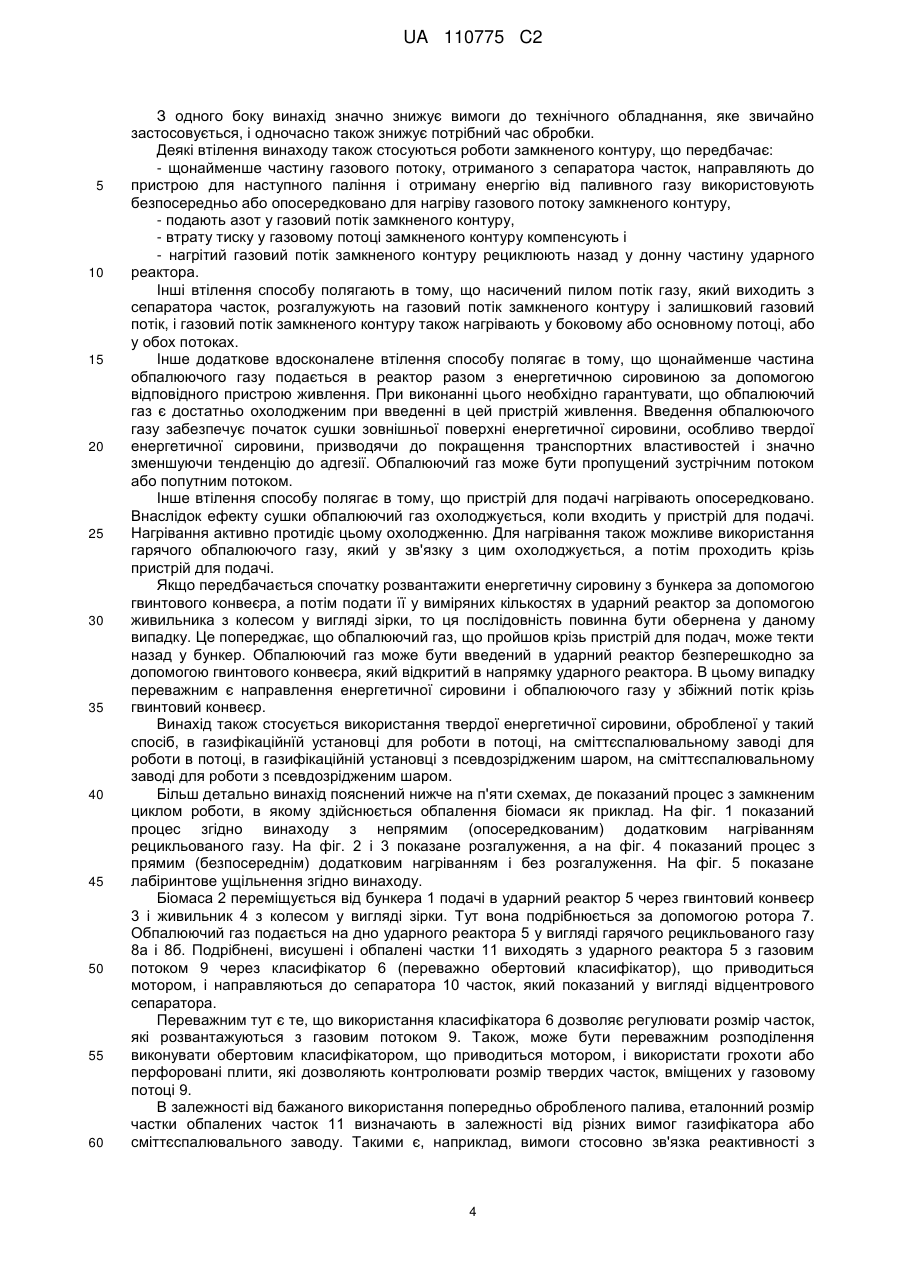

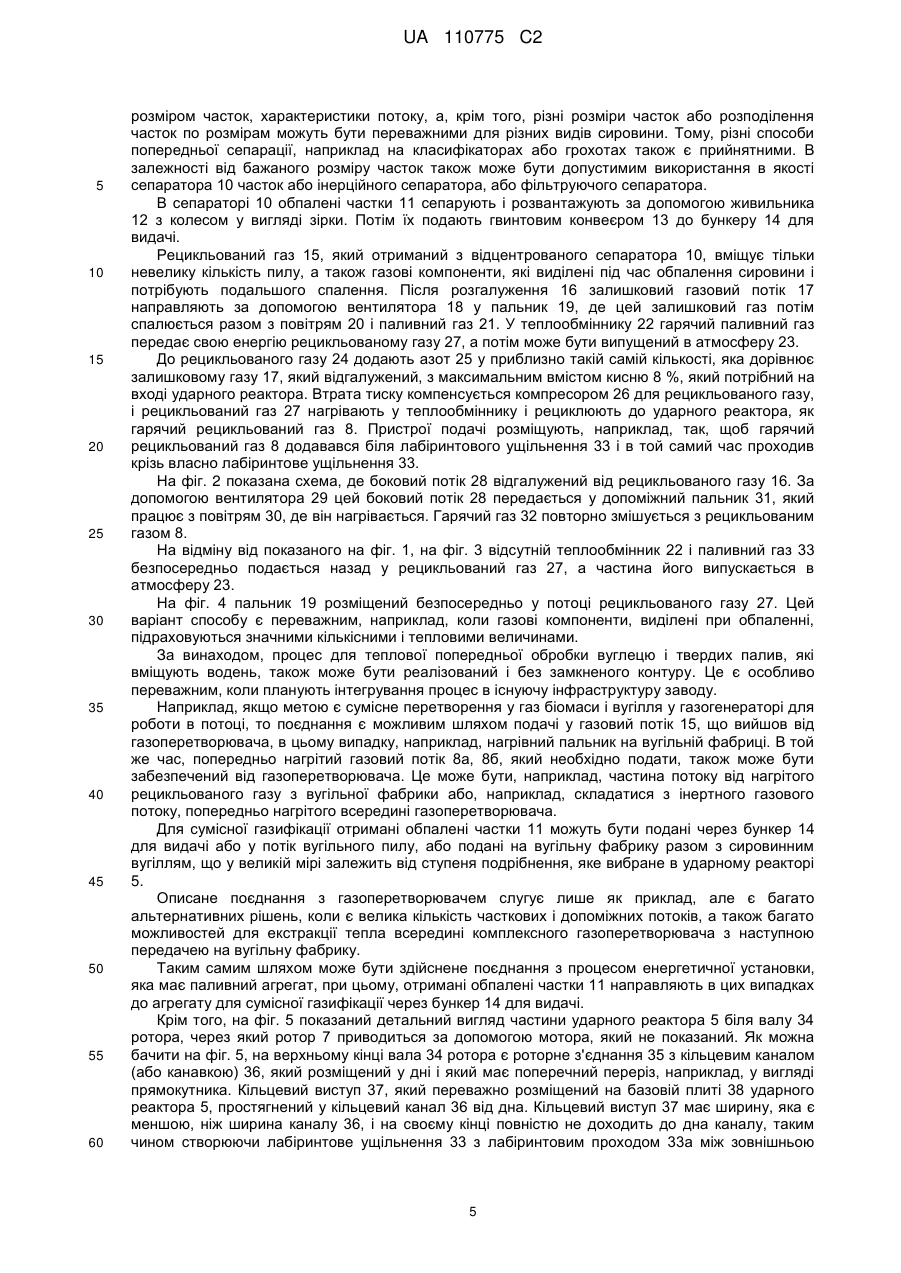

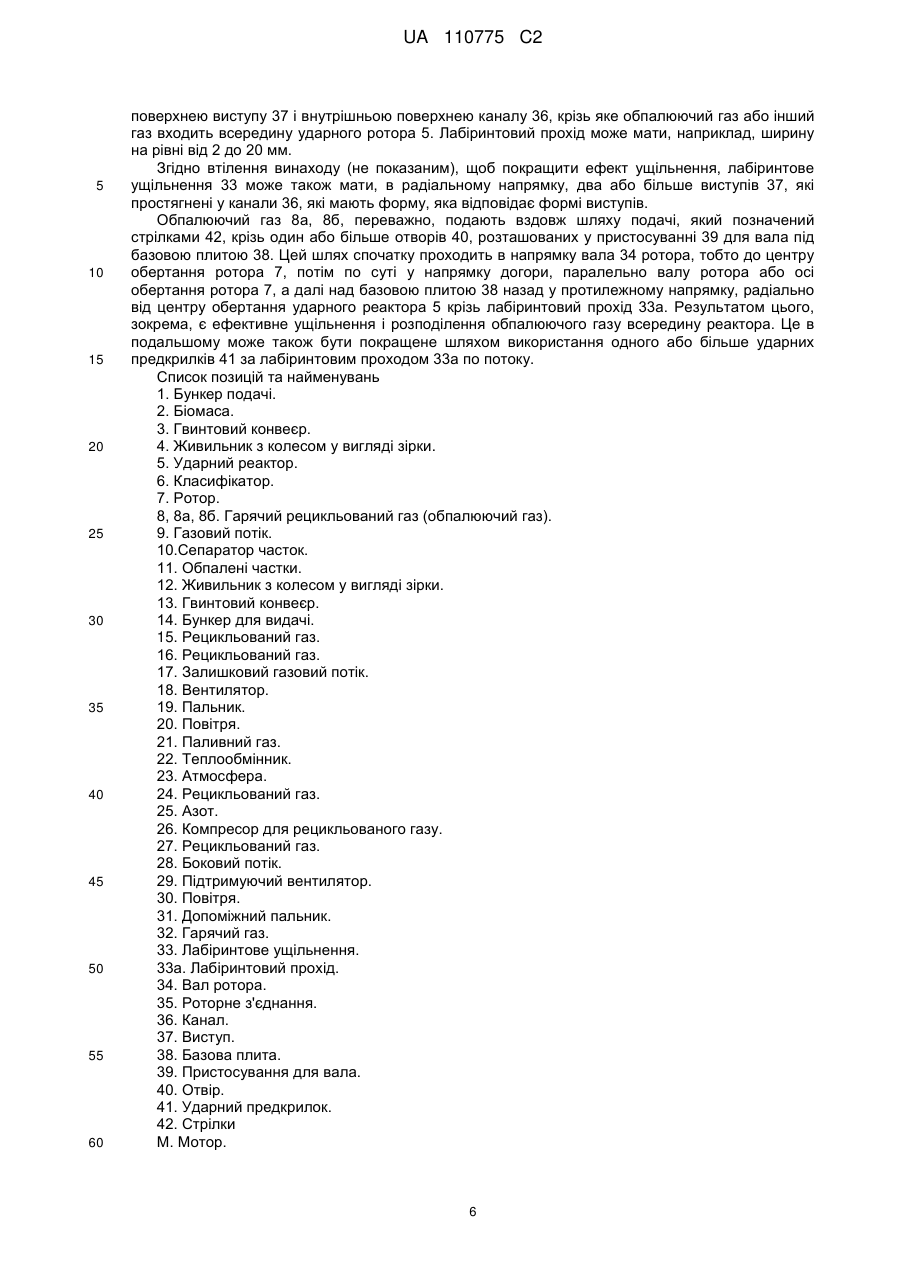

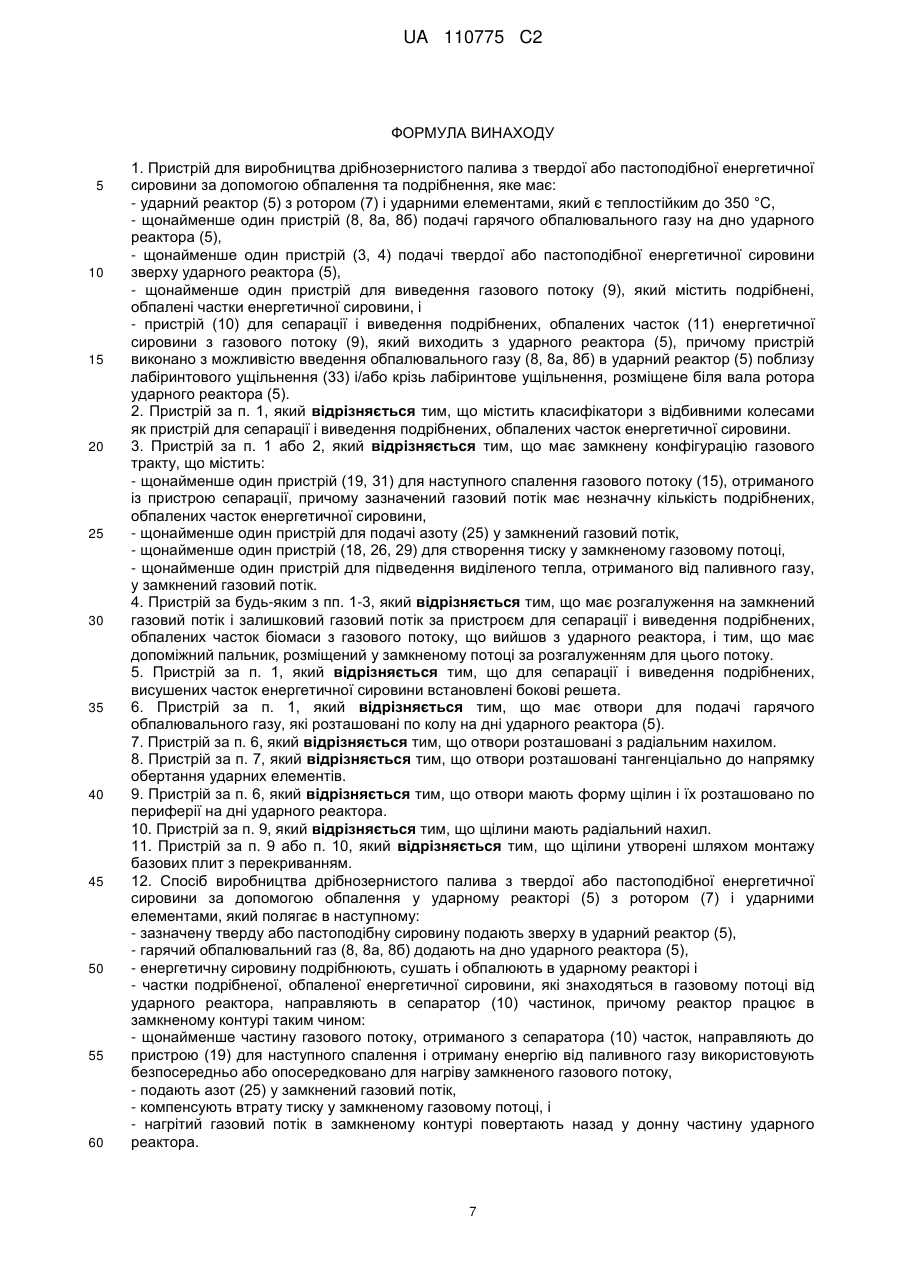

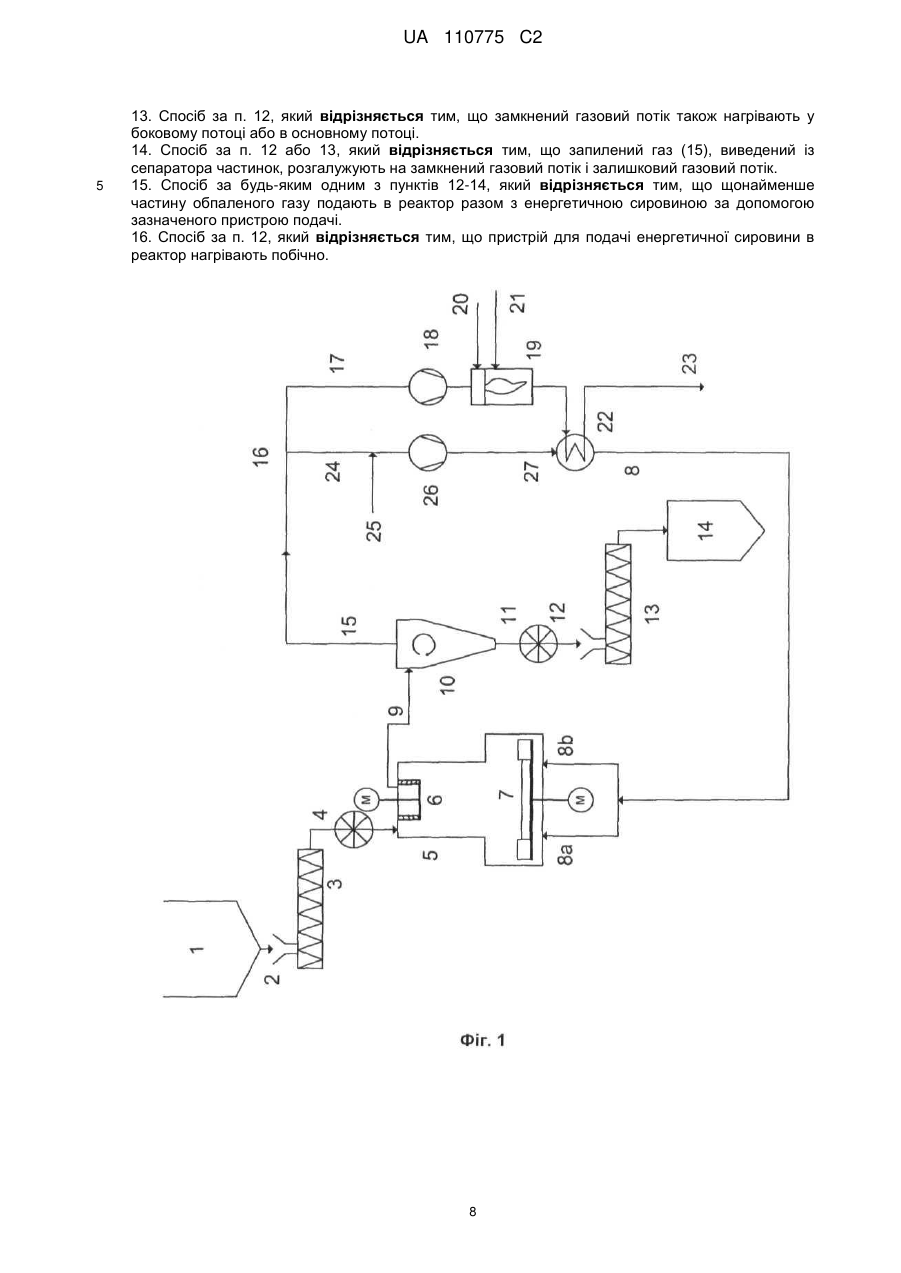

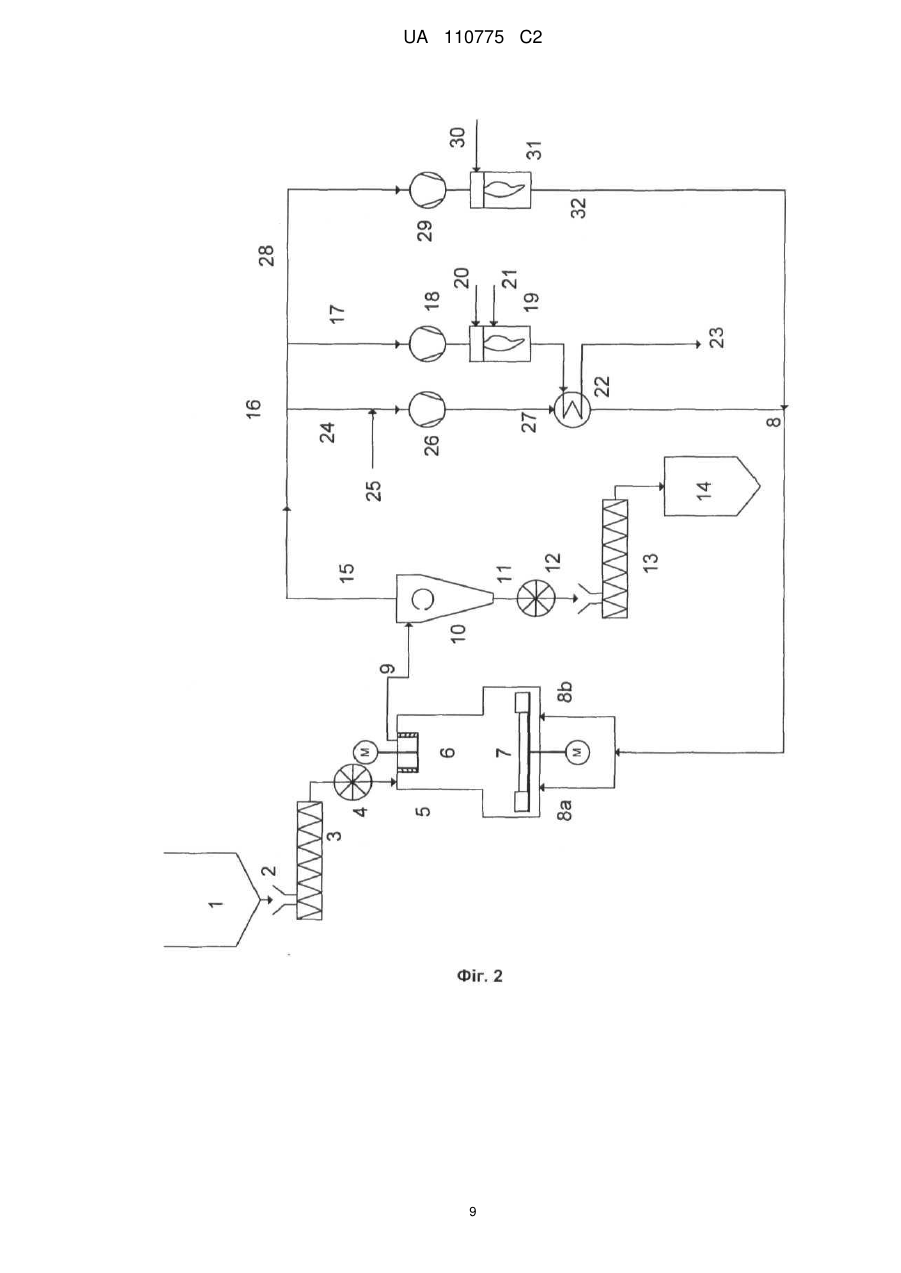

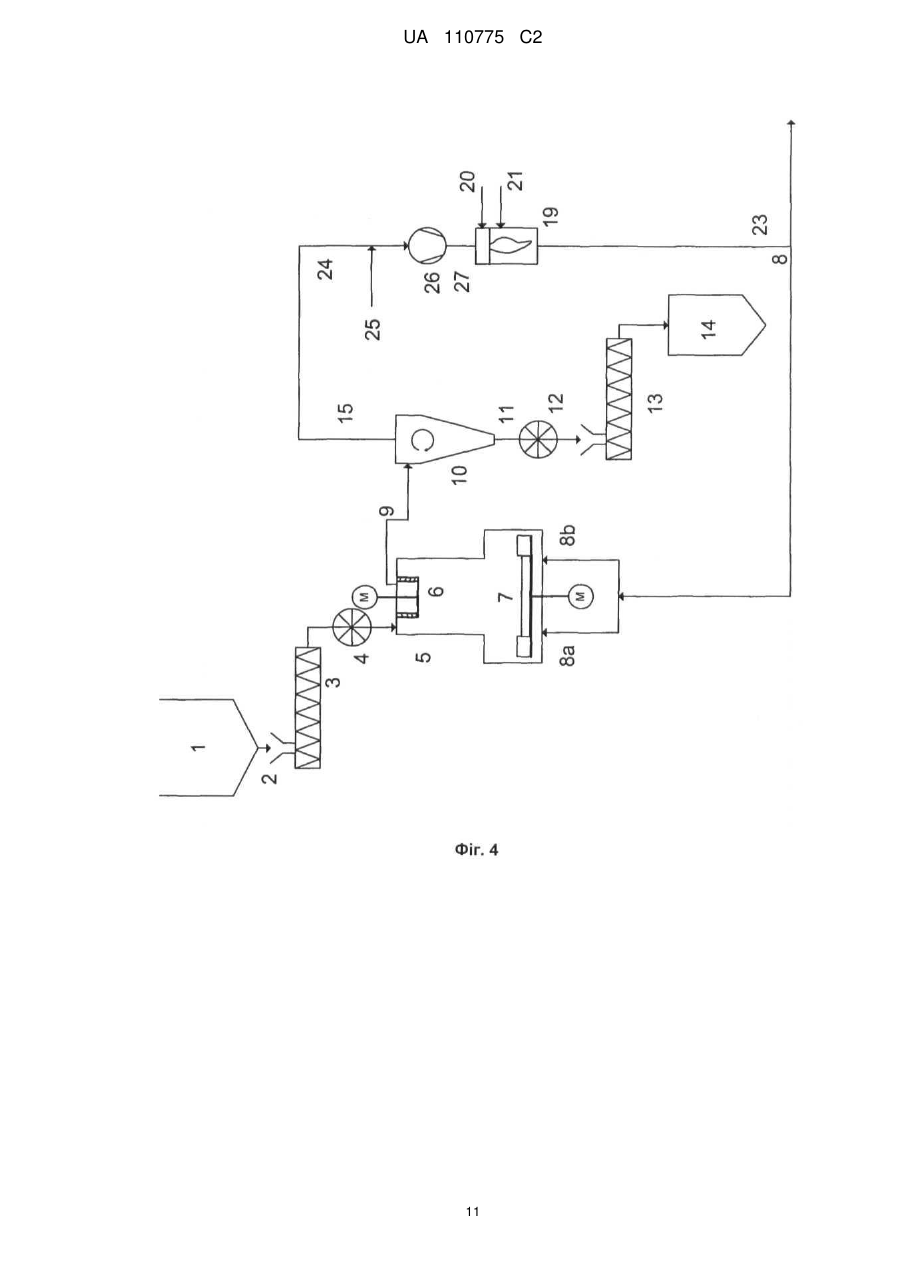

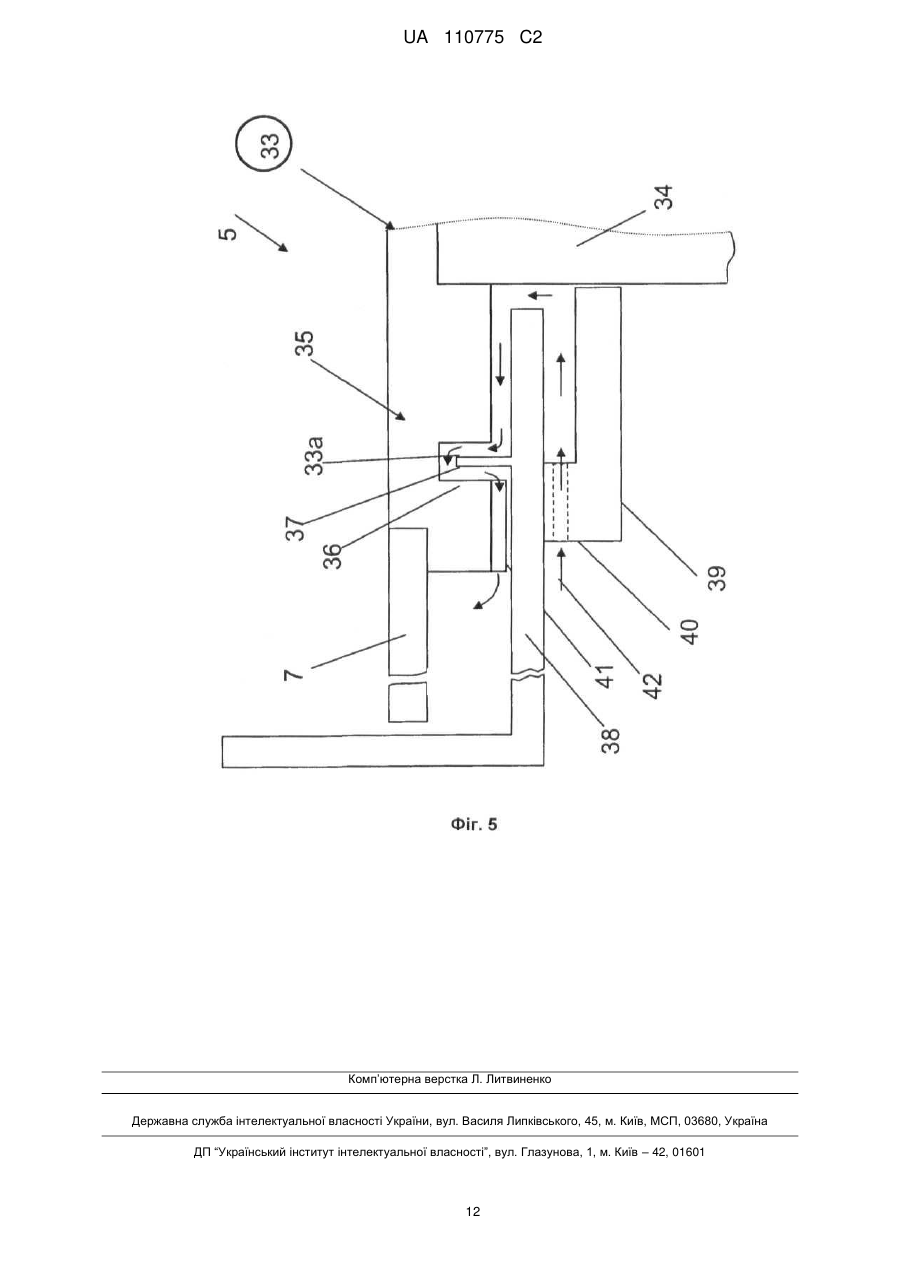

Реферат: Пристрій і спосіб для виробництва дрібнозернистого палива з твердої або пастоподібної енергетичної сировини за допомогою обпалення та подрібнення, яке має ударний реактор з ротором і ударними елементами, який є теплостійким до 350 °C, один пристрій подачі гарячого обпалюючого газу на дно ударного реактора, пристрій подачі твердої або пастоподібної енергетичної сировини зверху ударного реактора, щонайменше один пристрій для виведення газового потоку, який вміщує подрібнені, обпалені частки енергетичної сировини, і пристрій для сепарації і виведення подрібнених, обпалених часток енергетичної сировини з газового потоку, який виходить з ударного реактора. UA 110775 C2 (12) UA 110775 C2 UA 110775 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується теплової попередньої обробки, тобто обпалення, вуглецевих і воденьвміщуючих твердих палив в ударному реакторі. В зазначених паливах, які можуть також мати тістоподібну або в'язку консистенцію, називаються твердою або пастоподібною енергетичною сировиною, яка включає, наприклад, біогенні і інші високореактивні палива, викопні палива і відстої. До пастоподібних відносяться всі матеріали, які вміщують суміш твердих і рідинних компонентів, наприклад, осадів стічних вод і індустріальних відстоїв, які є або на основі води, або на основі розчинників чи енерговмісних рідин, таких як масляні речовини або речовини для змащування. Це є універсальним побудником до розробок по використанню регенеративних енергетичних джерел і повторно використовуваних відходів і відстоїв з термічною газифікацією, яка дозволяє, зокрема, ефективну утилізацію як з енергетичної, так і з матеріальної точок зору. Газифікація в потоці є особливо переважною на заводах для газифікації в потоці, які звичайно мають дуже великі продуктивності, а також працюють на вугіллі. Винахід також дає можливість використання небезпечних речовин у повітряному потоці на сміттєспалювальних станціях або у котельнях, де забруднюючими речовинами є, наприклад, волокнисті і деревинні компоненти, які звичайно знаходяться у кам'яному вугіллі раннього періоду і можуть все ще бути відходами виробництва. Перед тим, як тверді палива можуть бути використані у газогенераторі для роботи у потоці, їх необхідно подрібнити до часток прийнятних розмірів; зменшення вмісту вологи є також бажаним. Енергетична сировина, така як біомаси, біогенні відстої і відходи, які піддають попередній обробці відомими способами, є енергетично місткою і потребує обладнання, яке інтенсивно зношується, тому що часто ця сировина має ударов'язку, волокнисту структуру. Відомо, що термічна обробка біомас при помірних умовах піролізу, тобто обпалення, послаблює структуру елементів до такої міри, що механічне зусилля для наступного подрібнення значно зменшується. Обпалення означає помірну теплову обробку твердих палив при температурах від 220 до 350 °С за відсутністю кисню, хоча у даному винаході невелика кількість кисню також дозволена. Тривалість обробки, яка потрібна для досягнення повного обпалення сировини, складає від 15 до 120 хвилин. Тривалість обробки визначають в залежності від розмірів часток сировини і теплообмінної характеристики процесу, що використовують. Хоча сировина є нагрітою, попередньо виконують операцію сушки. При подальшому нагріванні, взявши деревину як приклад в цьому випадку, двоокис вуглецю і органічні кислоти, такі як оцтова кислота і мурашина кислота, виділяються з попереднім випаровуванням води при нагріві до температур приблизно 200-220 °С. При подальшому нагріванні до температур приблизно 280-350 °С, продовжують виділятися в основному двоокис вуглецю і органічні кислоти, а також підвищується кількість оксиду вуглецю, завдяки піролітичному розпаду, що виникає при підвищенні температури. Якщо продовжувати підйом температури понад температурного рівня, який пропонований у винаході, то реакції піролітичного розпаду макромолекул зростають швидко поза 350-400 °С (в залежності від біомаси). Кількість газів, які виділяються, зростає, і максимальна кількість вивільнених більш високих вуглеводнів, наприклад, у випадку деревини бука, підвищується при температурі приблизно 480-500 °С. При цьому температурному діапазоні приблизно 70 % по вазі води і беззольної паливної речовини, наприклад, з деревини бука, вивільняється як більш високі вуглеводні, спроможні до конденсації, які взагалі також називають гудронами. Приблизно 15 % по вазі вивільняється як газ і біля 15 % по вазі залишаються як тверді осади, так званий коксовий залишок. Крім вуглецю і водню багато біогенної сировини також вміщують значні кількості кисню і інших елементів, всі у зв'язаній формі. Під час газифікації в потоці, яка має місце при розкисленій атмосфері з від'ємним кисневим балансом для виробництва синтетичного газу, кисневі сполуки з палива вивільняються, що приводить до більшої, ніж бажано, кількості двоокису вуглецю, який виробляється у синтетичному газі, а крім того, до виробництва пару замість водню. Тому, бажано зменшити молекулярне відношення кисневих сполук у біогенній сировині, яку використовують під час стадії попередньої обробки, де можливо, досягаючи паливного покращення через зменшення кисню, що таким чином покращує якість синтетичного газу, який виробляється. Відомі різні способи обпалення біомаси. Фундаментальний огляд базових процедур для таких процесів виконаний, наприклад, в роботі Кальтшмітт та ін. "Енергія з біомаси" (Kaltscmitt et al., "Energie aus Biomasse"), ISBN 978-3-540-85094-6, 2009, стор. 703-709. Там зазначено, що різні базові типи реактора можуть бути застосовані для обпалення біомас, наприклад, реактори для роботи у нерухомому або у рухомому шарі, барабанні реактори, реактори з дисками, що обертаються, гвинтові або лопатні реактори. В публікації WO 2007/078199 A1, наприклад, 1 UA 110775 C2 5 10 15 20 25 30 35 40 45 50 55 пропонується реактор для роботи у рухомому шарі, а в публікації WO 2005/056723 A1, наприклад, презентований варіант конструкції для здійснення обпалення. Загальним у всіх цих вище наведених процесах є те, що вони мають на меті термічну обробки біомас. Там немає обладнання для наступної обробки, тобто, подрібнення обпаленої маси, що повинно бути зроблено у наступній операції. Тому у вище наведених відомих прикладах для подрібнення або розтирання неминуче потрібні подальші операції, а тому і додаткове устаткування. Тому метою винаходу є забезпечення енергозберігаючого способу на основі технічно простого обладнання, що дозволяє обпалення і подрібнення проводити в одну операцію, з твердою або пастоподібною енергетичною сировиною, яка є достатньо попередньо обробленою, що дозволяє піддавати її газифікації в потоці без необхідності додаткових операцій. За винаходом це досягається на обладнанні, яке має - ударний реактор з ротором і ударними елементами, причому зазначений реактор є теплостійким до 350 градусів Цельсія, - пристрій для подачі гарячого обпалюючого газу на дно ударного реактора, - пристрій для подачі твердої або пастоподібної енергетичної сировини у верхню частину ударного реактора, - щонайменше один пристрій для розвантаження газового потоку, який вміщує подрібнені, обпалені частки енергетичної сировини, і - пристрій для сепарації і розвантаження подрібнених, обпалених часток енергетичної сировини з газового потоку, який виходить з ударного реактора. У переважному втіленні винаходу обпалюючий газ вводять в ударний реактор біля лабіринтового ущільнення і/або крізь лабіринтове ущільнення, розташоване біля роторного валу ударного реактора, при цьому, зазначене ущільнення відокремлює середину ударного реактора від зовнішнього середовища з точки зору рідинного сполучення. Це, переважно, призводить зокрема до ефективного розподілення обробленого газу всередині ударного реактора, а також до отримання потоку, який відходить уверх від дна реактора, причому, обпалені частки переміщуються догори у зазначеному потоці. Додаткове втілення винаходу передбачає відбивні колісні класифікатори в якості пристроїв для сепарації і розвантаження подрібнених, обпалених часток енергетичної сировини. Переважне втілення за винаходом також передбачає обладнання для газового потоку з замкненим контуром, яке має - пристрій для наступного паління для газового потоку, отриманого з пристрою для сепарації, причому, зазначений газовий потік має незначну кількість подрібнених, обпалених часток енергетичної сировини, причому, зазначений пристрій для наступного паління має пристрій для утилізації тепла, отриманого від паливного газу, - пристрій для подачі азоту у газовий потік з замкненим контуром, - пристрій для створення тиску у газовому потоці з замкненим контуром, - пристрій для додавання виділеного тепла, отриманого від паливного газу, у газовий потік з замкненим контуром. Коли подають на дно ударного реактора або у точку, яка є прийнятною з точки зору процесу, газовий потік з замкненим контуром також утворює потік обпалюючого газу, який переміщає потрібне тепло. Переважне втілення винаходу також передбачає забезпечення розгалуження на газовий потік з замкненим контуром і залишковий газовий потік після пристрою для сепарації і розвантаження подрібнених, обпалених часток енергетичної сировини з газового потоку, який вийшов від ударного реактора, і розміщення допоміжного пальника у потоці з замкненим контуром за розгалуженням для потоку з замкненим контуром. Цей допоміжний пальник може бути розміщений або в боковому потоці, або в основному потоці рецикльованого газу. В патенті OS DE 196 00 482 A1 описаний, наприклад, прийнятний ударний реактор. Дивно, але в цій камері можна обробляти біомасу, таку як відходи соломи або трави, які в деякій мірі є описаними пластичними фракціями. Для покращення ефективності, також може бути прийнятним використання пристроїв, які описані в заявці на патент DE 10 2005 055 620 A1. Іншою метою обладнання за винаходом є забезпечення розвантаження обпаленого матеріалу з ударного реактора, яке дозволяє відводити різні фракції з різними розмірами зерен. Цієї мети досягають встановленням бокових грохотів для сепарації і розвантаження подрібнених, висушених часток енергетичної сировини. При цьому, різні конструкції і розміри сіток дозволяють сепарацію різних зернових фракцій. 2 UA 110775 C2 5 10 15 20 25 30 35 40 45 50 55 Інші втілення обладнання за винаходом стосуються доставки обпалюючого газу на дно ударного реактора. Задачею винаходу також є забезпечення введення великих кількостей обпалюючого газу в ударний реактор. Ця задача вирішується використанням отворів в якості пристроїв для подачі гарячого обпалюючого газу, які розміщені по колу на дні ударного реактора. Іншим втіленням винаходу є те, що отвори розташовані з радіальним нахилом. Іншим переважним втіленням винаходу є те, що отвори розташовані тангенціально до напрямку обертання ударних елементів. Вихідний напрямок отворів може співпадати або бути протилежним напрямку обертання ударних елементів. Більш привабливе рішення з точки зору процесу залежить від взаємозв'язку властивостей матеріалу, який необхідно подрібнити, геометрії ротору, ударних елементів і способу роботи ротора, тобто, наприклад, швидкості і результуючого удару при локальних поточних операціях. Альтернативно, задача винаходу вирішується тим, що отвори у формі щілин є пристроями подачі гарячого обпалюючого газу і розподілені по периферії на дні ударного реактора. При цьому, щілини також можуть мати радіальний нахил. В іншому втіленні винаходу щілини утворені шляхом встановлення базових плит з перекриванням. Всі типи доставки обпалюючого газу також можуть бути використані у комбінації. Тому є можливим введення обпалюючого газу в ударний реактор через описане лабіринтове ущільнення і через пристрої подачі енергетичної сировини, а також через отвори і щілини на дні ударного реактора, тому можна використовувати різні типи сировини з точки зору процесу, це є перевагою винаходу. Мета винаходу також досягається за допомогою способу виробництва мілкозернистого палива з твердої або пастоподібної енергетичної сировини шляхом обпалення і подрібнення, використовуючи ударний реактор з ротором і ударними елементами, який має наступні операції: - зазначену тверду або пастоподібну сировину подають зверху в ударний реактор, при температурі 190-350 градусів Цельсію, - гарячий обпалюючий газ подають на дно ударного реактора, - тверду або пастоподібну енергетичну сировину подрібнюють, сушать і обпалюють в ударному реакторі і - частки подрібненої, обпаленої енергетичної сировини, які знаходяться в газовому потоці від ударного реактора, направляють в сепаратор часток. Винахід передбачає термічну обробку в типовому температурному режимі обпалення, тобто від 190-350 °С. Це, по-перше, призводить до приблизно 30 % зменшення маси із зменшенням вмісту енергії приблизно тільки на 10 %, таким чином досягаючи значно вищої величини питомої калорійності. По-друге, обпалення змінює структуру біомаси від волокнистої до крихкої, таким чином взагалі зменшуючи енергію, потрібну для подрібнення. В залежності від ступеню обпалення і типу біомаси кількість енергії, потрібної для подрібнення, зменшується на 50-85 % (див. Кальтшмітт та ін. "Енергія з біомаси" (Kaltscmitt et al., "Energie aus Biomasse"), ISBN 978-3540-85094-6, 2009, стор. 703-709). Той факт, що обпалення і подрібнення відбуваються одночасно, створює синергічні ефекти від обох переваг окремих процесів. Відомі операції обпалення виконують в окремих реакторах, тобто, в залежності від розміру часток і властивостей передачі тепла в реакторі, і потрібен певний час для повного і ретельного обпалення часток. При постійній температурі реактора цей час обробки в реакторі може бути досягнутий тільки зменшенням розміру часток, якого необхідно досягти перед тим, як частки завантажують в реактор. Обпалені частки потім подрібнюються до заданого розміру. За винаходом, завдяки одночасній обробці, відбувається швидка сушка при подачі крупних часток, а завдяки додатковому нагріванню, також відбувається відповідне обпалення від зовнішніх часток до внутрішніх, від зовнішньої поверхні частки до внутрішньої. У відомих процесах розмір часток залишається тим самим під час обпалення, в цьому ж випадку подрібнення відбувається одночасно з обпаленням, завдяки ударному ефекту, зовнішні шари часток, які вже обпалені, переважно подрібнюються при контакті з ударними елементами, завдяки ламким властивостям матеріалу. Залишена частка середини, яка ще не повністю обпалена таким чином знову повертається і піддається повторному зменшенню розмірів і знову піддається повній тепловій обробці. Завдяки безперервному подрібненню і механічному переміщенню обпалених шарів, загальний час обпалення одної частки значно зменшується. Одночасно зменшується механічне зусилля, потрібне для подрібнення, так як частини частки, які вже є обпаленими і є таким чином крихкими, можуть бути більш ефективно подрібнені 3 UA 110775 C2 5 10 15 20 25 30 35 40 45 50 55 60 З одного боку винахід значно знижує вимоги до технічного обладнання, яке звичайно застосовується, і одночасно також знижує потрібний час обробки. Деякі втілення винаходу також стосуються роботи замкненого контуру, що передбачає: - щонайменше частину газового потоку, отриманого з сепаратора часток, направляють до пристрою для наступного паління і отриману енергію від паливного газу використовують безпосередньо або опосередковано для нагріву газового потоку замкненого контуру, - подають азот у газовий потік замкненого контуру, - втрату тиску у газовому потоці замкненого контуру компенсують і - нагрітий газовий потік замкненого контуру рециклюють назад у донну частину ударного реактора. Інші втілення способу полягають в тому, що насичений пилом потік газу, який виходить з сепаратора часток, розгалужують на газовий потік замкненого контуру і залишковий газовий потік, і газовий потік замкненого контуру також нагрівають у боковому або основному потоці, або у обох потоках. Інше додаткове вдосконалене втілення способу полягає в тому, що щонайменше частина обпалюючого газу подається в реактор разом з енергетичною сировиною за допомогою відповідного пристрою живлення. При виконанні цього необхідно гарантувати, що обпалюючий газ є достатньо охолодженим при введенні в цей пристрій живлення. Введення обпалюючого газу забезпечує початок сушки зовнішньої поверхні енергетичної сировини, особливо твердої енергетичної сировини, призводячи до покращення транспортних властивостей і значно зменшуючи тенденцію до адгезії. Обпалюючий газ може бути пропущений зустрічним потоком або попутним потоком. Інше втілення способу полягає в тому, що пристрій для подачі нагрівають опосередковано. Внаслідок ефекту сушки обпалюючий газ охолоджується, коли входить у пристрій для подачі. Нагрівання активно протидіє цьому охолодженню. Для нагрівання також можливе використання гарячого обпалюючого газу, який у зв'язку з цим охолоджується, а потім проходить крізь пристрій для подачі. Якщо передбачається спочатку розвантажити енергетичну сировину з бункера за допомогою гвинтового конвеєра, а потім подати її у виміряних кількостях в ударний реактор за допомогою живильника з колесом у вигляді зірки, то ця послідовність повинна бути обернена у даному випадку. Це попереджає, що обпалюючий газ, що пройшов крізь пристрій для подач, може текти назад у бункер. Обпалюючий газ може бути введений в ударний реактор безперешкодно за допомогою гвинтового конвеєра, який відкритий в напрямку ударного реактора. В цьому випадку переважним є направлення енергетичної сировини і обпалюючого газу у збіжний потік крізь гвинтовий конвеєр. Винахід також стосується використання твердої енергетичної сировини, обробленої у такий спосіб, в газифікаційнїй установці для роботи в потоці, на сміттєспалювальному заводі для роботи в потоці, в газифікаційній установці з псевдозрідженим шаром, на сміттєспалювальному заводі для роботи з псевдозрідженим шаром. Більш детально винахід пояснений нижче на п'яти схемах, де показаний процес з замкненим циклом роботи, в якому здійснюється обпалення біомаси як приклад. На фіг. 1 показаний процес згідно винаходу з непрямим (опосередкованим) додатковим нагріванням рецикльованого газу. На фіг. 2 і 3 показане розгалуження, а на фіг. 4 показаний процес з прямим (безпосереднім) додатковим нагріванням і без розгалуження. На фіг. 5 показане лабіринтове ущільнення згідно винаходу. Біомаса 2 переміщується від бункера 1 подачі в ударний реактор 5 через гвинтовий конвеєр 3 і живильник 4 з колесом у вигляді зірки. Тут вона подрібнюється за допомогою ротора 7. Обпалюючий газ подається на дно ударного реактора 5 у вигляді гарячого рецикльованого газу 8а і 8б. Подрібнені, висушені і обпалені частки 11 виходять з ударного реактора 5 з газовим потоком 9 через класифікатор 6 (переважно обертовий класифікатор), що приводиться мотором, і направляються до сепаратора 10 часток, який показаний у вигляді відцентрового сепаратора. Переважним тут є те, що використання класифікатора 6 дозволяє регулювати розмір часток, які розвантажуються з газовим потоком 9. Також, може бути переважним розподілення виконувати обертовим класифікатором, що приводиться мотором, і використати грохоти або перфоровані плити, які дозволяють контролювати розмір твердих часток, вміщених у газовому потоці 9. В залежності від бажаного використання попередньо обробленого палива, еталонний розмір частки обпалених часток 11 визначають в залежності від різних вимог газифікатора або сміттєспалювального заводу. Такими є, наприклад, вимоги стосовно зв'язка реактивності з 4 UA 110775 C2 5 10 15 20 25 30 35 40 45 50 55 60 розміром часток, характеристики потоку, а, крім того, різні розміри часток або розподілення часток по розмірам можуть бути переважними для різних видів сировини. Тому, різні способи попередньої сепарації, наприклад на класифікаторах або грохотах також є прийнятними. В залежності від бажаного розміру часток також може бути допустимим використання в якості сепаратора 10 часток або інерційного сепаратора, або фільтруючого сепаратора. В сепараторі 10 обпалені частки 11 сепарують і розвантажують за допомогою живильника 12 з колесом у вигляді зірки. Потім їх подають гвинтовим конвеєром 13 до бункеру 14 для видачі. Рецикльований газ 15, який отриманий з відцентрованого сепаратора 10, вміщує тільки невелику кількість пилу, а також газові компоненти, які виділені під час обпалення сировини і потрібують подальшого спалення. Після розгалуження 16 залишковий газовий потік 17 направляють за допомогою вентилятора 18 у пальник 19, де цей залишковий газ потім спалюється разом з повітрям 20 і паливний газ 21. У теплообміннику 22 гарячий паливний газ передає свою енергію рецикльованому газу 27, а потім може бути випущений в атмосферу 23. До рецикльованого газу 24 додають азот 25 у приблизно такій самій кількості, яка дорівнює залишковому газу 17, який відгалужений, з максимальним вмістом кисню 8 %, який потрібний на вході ударного реактора. Втрата тиску компенсується компресором 26 для рецикльованого газу, і рецикльований газ 27 нагрівають у теплообміннику і рециклюють до ударного реактора, як гарячий рецикльований газ 8. Пристрої подачі розміщують, наприклад, так, щоб гарячий рецикльований газ 8 додавався біля лабіринтового ущільнення 33 і в той самий час проходив крізь власно лабіринтове ущільнення 33. На фіг. 2 показана схема, де боковий потік 28 відгалужений від рецикльованого газу 16. За допомогою вентилятора 29 цей боковий потік 28 передається у допоміжний пальник 31, який працює з повітрям 30, де він нагрівається. Гарячий газ 32 повторно змішується з рецикльованим газом 8. На відміну від показаного на фіг. 1, на фіг. 3 відсутній теплообмінник 22 і паливний газ 33 безпосередньо подається назад у рецикльований газ 27, а частина його випускається в атмосферу 23. На фіг. 4 пальник 19 розміщений безпосередньо у потоці рецикльованого газу 27. Цей варіант способу є переважним, наприклад, коли газові компоненти, виділені при обпаленні, підраховуються значними кількісними і тепловими величинами. За винаходом, процес для теплової попередньої обробки вуглецю і твердих палив, які вміщують водень, також може бути реалізований і без замкненого контуру. Це є особливо переважним, коли планують інтегрування процес в існуючу інфраструктуру заводу. Наприклад, якщо метою є сумісне перетворення у газ біомаси і вугілля у газогенераторі для роботи в потоці, то поєднання є можливим шляхом подачі у газовий потік 15, що вийшов від газоперетворювача, в цьому випадку, наприклад, нагрівний пальник на вугільній фабриці. В той же час, попередньо нагрітий газовий потік 8а, 8б, який необхідно подати, також може бути забезпечений від газоперетворювача. Це може бути, наприклад, частина потоку від нагрітого рецикльованого газу з вугільної фабрики або, наприклад, складатися з інертного газового потоку, попередньо нагрітого всередині газоперетворювача. Для сумісної газифікації отримані обпалені частки 11 можуть бути подані через бункер 14 для видачі або у потік вугільного пилу, або подані на вугільну фабрику разом з сировинним вугіллям, що у великій мірі залежить від ступеня подрібнення, яке вибране в ударному реакторі 5. Описане поєднання з газоперетворювачем слугує лише як приклад, але є багато альтернативних рішень, коли є велика кількість часткових і допоміжних потоків, а також багато можливостей для екстракції тепла всередині комплексного газоперетворювача з наступною передачею на вугільну фабрику. Таким самим шляхом може бути здійснене поєднання з процесом енергетичної установки, яка має паливний агрегат, при цьому, отримані обпалені частки 11 направляють в цих випадках до агрегату для сумісної газифікації через бункер 14 для видачі. Крім того, на фіг. 5 показаний детальний вигляд частини ударного реактора 5 біля валу 34 ротора, через який ротор 7 приводиться за допомогою мотора, який не показаний. Як можна бачити на фіг. 5, на верхньому кінці вала 34 ротора є роторне з'єднання 35 з кільцевим каналом (або канавкою) 36, який розміщений у дні і який має поперечний переріз, наприклад, у вигляді прямокутника. Кільцевий виступ 37, який переважно розміщений на базовій плиті 38 ударного реактора 5, простягнений у кільцевий канал 36 від дна. Кільцевий виступ 37 має ширину, яка є меншою, ніж ширина каналу 36, і на своєму кінці повністю не доходить до дна каналу, таким чином створюючи лабіринтове ущільнення 33 з лабіринтовим проходом 33а між зовнішньою 5 UA 110775 C2 5 10 15 20 25 30 35 40 45 50 55 60 поверхнею виступу 37 і внутрішньою поверхнею каналу 36, крізь яке обпалюючий газ або інший газ входить всередину ударного ротора 5. Лабіринтовий прохід може мати, наприклад, ширину на рівні від 2 до 20 мм. Згідно втілення винаходу (не показаним), щоб покращити ефект ущільнення, лабіринтове ущільнення 33 може також мати, в радіальному напрямку, два або більше виступів 37, які простягнені у канали 36, які мають форму, яка відповідає формі виступів. Обпалюючий газ 8а, 8б, переважно, подають вздовж шляху подачі, який позначений стрілками 42, крізь один або більше отворів 40, розташованих у пристосуванні 39 для вала під базовою плитою 38. Цей шлях спочатку проходить в напрямку вала 34 ротора, тобто до центру обертання ротора 7, потім по суті у напрямку догори, паралельно валу ротора або осі обертання ротора 7, а далі над базовою плитою 38 назад у протилежному напрямку, радіально від центру обертання ударного реактора 5 крізь лабіринтовий прохід 33а. Результатом цього, зокрема, є ефективне ущільнення і розподілення обпалюючого газу всередину реактора. Це в подальшому може також бути покращене шляхом використання одного або більше ударних предкрилків 41 за лабіринтовим проходом 33а по потоку. Список позицій та найменувань 1. Бункер подачі. 2. Біомаса. 3. Гвинтовий конвеєр. 4. Живильник з колесом у вигляді зірки. 5. Ударний реактор. 6. Класифікатор. 7. Ротор. 8, 8а, 8б. Гарячий рецикльований газ (обпалюючий газ). 9. Газовий потік. 10.Сепаратор часток. 11. Обпалені частки. 12. Живильник з колесом у вигляді зірки. 13. Гвинтовий конвеєр. 14. Бункер для видачі. 15. Рецикльований газ. 16. Рецикльований газ. 17. Залишковий газовий потік. 18. Вентилятор. 19. Пальник. 20. Повітря. 21. Паливний газ. 22. Теплообмінник. 23. Атмосфера. 24. Рецикльований газ. 25. Азот. 26. Компресор для рецикльованого газу. 27. Рецикльований газ. 28. Боковий потік. 29. Підтримуючий вентилятор. 30. Повітря. 31. Допоміжний пальник. 32. Гарячий газ. 33. Лабіринтове ущільнення. 33а. Лабіринтовий прохід. 34. Вал ротора. 35. Роторне з'єднання. 36. Канал. 37. Виступ. 38. Базова плита. 39. Пристосування для вала. 40. Отвір. 41. Ударний предкрилок. 42. Стрілки М. Мотор. 6 UA 110775 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Пристрій для виробництва дрібнозернистого палива з твердої або пастоподібної енергетичної сировини за допомогою обпалення та подрібнення, яке має: - ударний реактор (5) з ротором (7) і ударними елементами, який є теплостійким до 350 °C, - щонайменше один пристрій (8, 8а, 8б) подачі гарячого обпалювального газу на дно ударного реактора (5), - щонайменше один пристрій (3, 4) подачі твердої або пастоподібної енергетичної сировини зверху ударного реактора (5), - щонайменше один пристрій для виведення газового потоку (9), який містить подрібнені, обпалені частки енергетичної сировини, і - пристрій (10) для сепарації і виведення подрібнених, обпалених часток (11) енергетичної сировини з газового потоку (9), який виходить з ударного реактора (5), причому пристрій виконано з можливістю введення обпалювального газу (8, 8а, 8б) в ударний реактор (5) поблизу лабіринтового ущільнення (33) і/або крізь лабіринтове ущільнення, розміщене біля вала ротора ударного реактора (5). 2. Пристрій за п. 1, який відрізняється тим, що містить класифікатори з відбивними колесами як пристрій для сепарації і виведення подрібнених, обпалених часток енергетичної сировини. 3. Пристрій за п. 1 або 2, який відрізняється тим, що має замкнену конфігурацію газового тракту, що містить: - щонайменше один пристрій (19, 31) для наступного спалення газового потоку (15), отриманого із пристрою сепарації, причому зазначений газовий потік має незначну кількість подрібнених, обпалених часток енергетичної сировини, - щонайменше один пристрій для подачі азоту (25) у замкнений газовий потік, - щонайменше один пристрій (18, 26, 29) для створення тиску у замкненому газовому потоці, - щонайменше один пристрій для підведення виділеного тепла, отриманого від паливного газу, у замкнений газовий потік. 4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що має розгалуження на замкнений газовий потік і залишковий газовий потік за пристроєм для сепарації і виведення подрібнених, обпалених часток біомаси з газового потоку, що вийшов з ударного реактора, і тим, що має допоміжний пальник, розміщений у замкненому потоці за розгалуженням для цього потоку. 5. Пристрій за п. 1, який відрізняється тим, що для сепарації і виведення подрібнених, висушених часток енергетичної сировини встановлені бокові решета. 6. Пристрій за п. 1, який відрізняється тим, що має отвори для подачі гарячого обпалювального газу, які розташовані по колу на дні ударного реактора (5). 7. Пристрій за п. 6, який відрізняється тим, що отвори розташовані з радіальним нахилом. 8. Пристрій за п. 7, який відрізняється тим, що отвори розташовані тангенціально до напрямку обертання ударних елементів. 9. Пристрій за п. 6, який відрізняється тим, що отвори мають форму щілин і їх розташовано по периферії на дні ударного реактора. 10. Пристрій за п. 9, який відрізняється тим, що щілини мають радіальний нахил. 11. Пристрій за п. 9 або п. 10, який відрізняється тим, що щілини утворені шляхом монтажу базових плит з перекриванням. 12. Спосіб виробництва дрібнозернистого палива з твердої або пастоподібної енергетичної сировини за допомогою обпалення у ударному реакторі (5) з ротором (7) і ударними елементами, який полягає в наступному: - зазначену тверду або пастоподібну сировину подають зверху в ударний реактор (5), - гарячий обпалювальний газ (8, 8а, 8б) додають на дно ударного реактора (5), - енергетичну сировину подрібнюють, сушать і обпалюють в ударному реакторі і - частки подрібненої, обпаленої енергетичної сировини, які знаходяться в газовому потоці від ударного реактора, направляють в сепаратор (10) частинок, причому реактор працює в замкненому контурі таким чином: - щонайменше частину газового потоку, отриманого з сепаратора (10) часток, направляють до пристрою (19) для наступного спалення і отриману енергію від паливного газу використовують безпосередньо або опосередковано для нагріву замкненого газового потоку, - подають азот (25) у замкнений газовий потік, - компенсують втрату тиску у замкненому газовому потоці, і - нагрітий газовий потік в замкненому контурі повертають назад у донну частину ударного реактора. 7 UA 110775 C2 5 13. Спосіб за п. 12, який відрізняється тим, що замкнений газовий потік також нагрівають у боковому потоці або в основному потоці. 14. Спосіб за п. 12 або 13, який відрізняється тим, що запилений газ (15), виведений із сепаратора частинок, розгалужують на замкнений газовий потік і залишковий газовий потік. 15. Спосіб за будь-яким одним з пунктів 12-14, який відрізняється тим, що щонайменше частину обпаленого газу подають в реактор разом з енергетичною сировиною за допомогою зазначеного пристрою подачі. 16. Спосіб за п. 12, який відрізняється тим, що пристрій для подачі енергетичної сировини в реактор нагрівають побічно. 8 UA 110775 C2 9 UA 110775 C2 10 UA 110775 C2 11 UA 110775 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for creating a fine-grained fuel from solid or paste-like raw energy materials by means of torrefaction and crushing

Автори англійськоюAbraham, Ralf, Hamel, Stefan, Schafer, Ralf

Автори російськоюАбрахам Ральф, Хамель Штефан, Шафер Ральф

МПК / Мітки

МПК: C10L 5/44

Мітки: пастоподібної, подрібнення, твердої, виробництва, пристрій, допомогою, обпалення, сировини, дрібнозернистого, спосіб, палива

Код посилання

<a href="https://ua.patents.su/14-110775-pristrijj-i-sposib-virobnictva-dribnozernistogo-paliva-z-tverdo-abo-pastopodibno-sirovini-za-dopomogoyu-obpalennya-ta-podribnennya.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб виробництва дрібнозернистого палива з твердої або пастоподібної сировини за допомогою обпалення та подрібнення</a>

Попередній патент: Нетрансгенна стійка до посухи рослина

Наступний патент: Мікросфера гідролізованого крохмалю з ендогенним зарядженим лігандом

Випадковий патент: Адаптований качановідокремлювальний апарат